El funcionamiento de las centrales térmicas implica el uso de grandes cantidades de agua. La mayor parte del agua (más del 90%) se consume en los sistemas de refrigeración de diversos dispositivos: condensadores de turbina, enfriadores de aceite y aire, mecanismos móviles, etc.

Las aguas residuales son cualquier corriente de agua extraída del ciclo de una planta de energía.

Las aguas residuales o residuales, además del agua de los sistemas de refrigeración, incluyen: aguas residuales de los sistemas de recolección de hidrocenizas (HSU), soluciones gastadas después del lavado químico de equipos de energía térmica o su conservación: agua de regeneración y lodos de plantas de purificación de agua (tratamiento de agua). : aguas residuales, soluciones y suspensiones contaminadas con aceite que surgen durante el lavado de superficies de calefacción externas, principalmente calentadores de aire y economizadores de agua de calderas que queman fueloil sulfurado.

Las composiciones de las aguas residuales enumeradas son diferentes y están determinadas por el tipo de central térmica y equipo principal, su potencia, tipo de combustible, composición del agua de origen, método de tratamiento del agua en la producción principal y, por supuesto, el nivel. de operación.

El agua después de enfriar los condensadores de las turbinas y los refrigeradores de aire, por regla general, solo lleva la llamada contaminación térmica, ya que su temperatura es 8...10 °C más alta que la temperatura del agua en la fuente de agua. En algunos casos, las aguas de refrigeración pueden introducir sustancias extrañas en las masas de agua naturales. Esto se debe al hecho de que el sistema de refrigeración también incluye enfriadores de aceite, cuya densidad alterada puede provocar la penetración de productos derivados del petróleo (aceites) en el agua de refrigeración. En las centrales térmicas de fueloil se generan aguas residuales que contienen fueloil.

Los aceites también pueden ingresar a las aguas residuales del edificio principal, garajes, interruptores abiertos e instalaciones petroleras.

La cantidad de agua en los sistemas de refrigeración está determinada principalmente por la cantidad de vapor de escape que ingresa a los condensadores de la turbina. En consecuencia, la mayor parte de esta agua se encuentra en las centrales térmicas de condensación (CHP) y en las centrales nucleares, donde la cantidad de agua (t/h) que enfría los condensadores de las turbinas se puede encontrar mediante la fórmula Q = KW, donde W es la potencia del estación, megavatios; Factor K, para centrales térmicas K = 100...150: para centrales nucleares 150...200.

En las centrales eléctricas que utilizan combustibles sólidos, la eliminación de cantidades importantes de cenizas y escorias se realiza normalmente de forma hidráulica, lo que requiere grandes cantidades de agua. En una central térmica de 4.000 MW de potencia, que funciona con carbón de Ekibastuz, se queman hasta 4.000 t/h de este combustible, lo que produce unas 1.600...1.700 t/h de ceniza. Para evacuar esta cantidad de la estación se requieren al menos 8000 m3/h de agua. Por lo tanto, la dirección principal en esta área es la creación de sistemas de recuperación de gas circulante, cuando el agua clarificada, libre de cenizas y escorias, se envía de regreso a la central térmica al sistema de recuperación de gas.

Las aguas residuales de las instalaciones de tratamiento de gas están significativamente contaminadas con sustancias en suspensión, tienen una mayor mineralización y, en la mayoría de los casos, una mayor alcalinidad. Además, pueden contener compuestos de flúor, arsénico, mercurio y vanadio.

Los efluentes después del lavado químico o la conservación de equipos de energía térmica tienen una composición muy diversa debido a la abundancia de soluciones de lavado. Para el lavado se utilizan ácidos minerales clorhídrico, sulfúrico, fluorhídrico, sulfámico, así como ácidos orgánicos: cítrico, ortoftálico, adípico, oxálico, fórmico, acético, etc. Junto a ellos, Trilon B, diversos inhibidores de la corrosión, tensioactivos, tiourea, hidracina, nitritos, amoníaco.

Más artículos sobre el tema.

Ecología de cuerpos de agua.

El agua es el recurso natural más valioso. Desempeña un papel excepcional en los procesos metabólicos que forman la base de la vida. El agua es de gran importancia en la producción industrial y agrícola; la necesidad de e...

Seguimiento y auditoría de la seguridad industrial y ambiental.

La transición a nuevos mecanismos de gestión y a un mercado desarrollado es imposible sin un uso racional y eficiente de los recursos, que reduzca los daños ambientales y económicos derivados de accidentes y lesiones. Resolver este importante problema requiere...

Las aguas residuales contaminadas de las centrales térmicas y sus plantas de tratamiento de agua se componen de corrientes de diferente cantidad y calidad. Incluyen (en orden descendente de cantidad):

a) aguas residuales de sistemas de eliminación de escoria y cenizas hidráulicas (HSU) tanto circulantes como de flujo directo (abiertos) de centrales eléctricas que funcionan con combustibles sólidos;

b) agua de purga de los sistemas de suministro de agua circulante de centrales térmicas, descargada continuamente;

c) aguas residuales de plantas de tratamiento de agua (PTAR) y plantas de tratamiento de condensados (UCP), vertidas periódicamente, incluyendo: aguas dulces, contaminadas con lodos, salinas, ácidas, alcalinas, oleosas y contaminadas con aceite del edificio principal, fueloil y transformador. instalaciones de centrales térmicas;

d) agua de purga de calderas de vapor, evaporadores y convertidores de vapor, descargada continuamente;

e) nieve aceitosa y fangosa y escorrentía de lluvia del territorio de la central térmica;

f) lavar el agua de RAH y calentar las superficies de las calderas (las aguas residuales de las calderas RAH que funcionan con fueloil se descargan 1-2 veces al mes o menos, y de otras superficies y cuando se queman combustibles sólidos, con mayor frecuencia);

g) condensados externos aceitosos y contaminados, aptos después de su limpieza para la alimentación de calderas de evaporadores de vapor;

h) soluciones residuales, gastadas, concentradas, de lavado ácidas y alcalinas y agua de lavado después del lavado químico y conservación de calderas de vapor, condensadores, calentadores y otros equipos (descargados varias veces al año, generalmente en verano);

i) agua después de la limpieza hidráulica de los talleres de combustible y otras instalaciones de las centrales térmicas (generalmente descargada una vez al día por turno, más a menudo durante el día).

Relación entre agua dulce y residual de centrales eléctricas

En las centrales térmicas debe existir un sistema unificado de suministro y drenaje de agua, en el que las aguas residuales de un tipo, directamente o después de algún tratamiento, puedan ser fuente para otros consumidores de la misma central térmica (o externos). Por ejemplo, las aguas residuales de los sistemas de suministro de agua de flujo directo después de los condensadores, así como las aguas de purga de los sistemas circulantes con una evaporación pequeña (1,3-1,5 veces), así como las aguas residuales contaminadas con aceite de las centrales térmicas pueden ser la fuente de agua. de la depuradora, así como las últimas porciones de agua de lavado de los filtros desaladores.

Todas las aguas residuales que regresan a la “cabeza” del proceso no necesitan ser tratadas con reactivos durante el pretratamiento; si es necesario tratarlas con cal, soda y coagulante, deben mezclarse (promediarse) en un tanque colector. La capacidad de este tanque debe diseñarse para recolectar el 50 % de todas las aguas residuales de la unidad de tratamiento de agua por día, incluido el 30 % de las aguas residuales de la parte de intercambio iónico. No es aconsejable mezclar aguas residuales claras, blandas y lodos. Se debe tener en cuenta que al menos el 50% de todas las aguas residuales de la planta de tratamiento de agua, incluidas todas las aguas residuales de pretratamiento de todo tipo, incluidas las aguas residuales después de aflojar los filtros de intercambio iónico con agua dulce, las últimas porciones del lavado. El agua de los filtros de intercambio iónico de las plantas desaladoras, así como el agua descargada al vaciar las plantas de clarificación y los filtros de intercambio iónico, tienen un contenido de sal, dureza, alcalinidad y otros indicadores iguales o incluso mejores que el agua prepurificada y, especialmente, el agua de origen. , y por lo tanto se puede devolver a la “cabeza” del proceso, a clarificadores o, mejor aún, sin tratamiento adicional con reactivos para clarificación, filtros de intercambio catiónico de H o Na.

Además de un único sistema de alcantarillado común para todo tipo de agua dulce, también debe haber canales de descarga separados para aguas salinas y ácidas (las aguas alcalinas deben usarse completamente en el ciclo, incluso para la neutralización). Esta agua debe recogerse en tanques de pozo especiales.

Debido al funcionamiento periódico de los pozos de tierra (principalmente en verano) para soluciones de limpieza y aguas de lavado de calderas después de lavados químicos, después de las instalaciones para neutralizar estas aguas y aguas de lavado, el RVP debe prever la posibilidad de suministrar diversas descargas ácidas, alcalinas y salinas. aguas de la UPM a estas estructuras para su neutralización, sedimentación, oxidación conjunta o alternativa y su transferencia al sistema de almacenamiento de gas u otros consumidores. Cuando se obtiene óxido de vanadio a partir de aguas de lavado de RVP, estas aguas no se mezclan con otras antes de separar el vanadio. En este caso, la instalación neutralizada o, al menos, sus bombas y accesorios deberán ubicarse en un local aislado.

Las aguas salinas después de los filtros de intercambio catiónico de Na se dividen en tres partes según su calidad y se utilizan de diferentes maneras.

Una solución concentrada de sal gastada que contenga entre el 60 y el 80 % de la dureza eliminada con un exceso de sal entre el 50 y el 100 % y que constituya entre el 20 y el 30 % del volumen total de agua salina debe enviarse al sistema de tratamiento de gas o para ablandar con retorno al planta de tratamiento de agua, o por evaporación para la obtención de sales sólidas Ca, Mg, Na, CI, S0 4, o en fosas de tierra, desde donde, después de mezclarse con otras aguas residuales, dilución y neutralización conjunta, se puede enviar al sistema de alcantarillado, para las necesidades de centrales térmicas o consumidores externos. La segunda parte de la solución gastada, que contiene entre el 20 y el 30% de la dureza total eliminada con un exceso de sal entre el 200 y el 1000%, debe recogerse en un tanque para su reutilización. La tercera y última parte, el agua de lavado, se recoge en otro tanque para su uso durante el aflojamiento, si aún no puede enviarse a la “cabeza” del proceso o a la primera etapa de lavado.

El agua salina concentrada después de los filtros de intercambio catiónico de Na y el agua neutralizada de los filtros de intercambio catiónico de N y aniónicos (las primeras porciones) se pueden suministrar a los sistemas de tratamiento de gases para el transporte de cenizas y escorias. La acumulación de compuestos gaseosos Ca(OH) 2 y CaS0 4 en agua provoca la saturación y sobresaturación del agua con estos compuestos, liberándolos en forma sólida en las paredes de tuberías y equipos. Los aceites y productos derivados del petróleo de las aguas residuales que quedan en ellas después de las trampas de aceite son absorbidos por las cenizas y la escoria cuando se descargan en el sistema de tratamiento de gas. Sin embargo, con un alto contenido de productos derivados del petróleo, es posible que no se absorban por completo y pueden estar presentes en los vertederos de cenizas en forma de películas flotantes. Para evitar que entren con el agua vertida a los cuerpos de agua públicos, en los vertederos de cenizas se construyen pozos receptores de agua de descarga con compuertas (“bandejas”) para retener los productos petrolíferos flotantes.

Como agua de alimentación para calderas de vapor menos exigentes pueden servir como agua de alimentación para calderas de vapor menos exigentes, así como (en el caso de ausencia de intercambiadores de calor con tubos de latón en el sistema de calefacción) agua de reposición para sistemas de calefacción cerrados. Si contienen fosfatos Na 3 P0 4 en una cantidad superior al 50% del contenido total de sal, se pueden utilizar para el tratamiento de estabilización del agua circulante, así como para disolver la sal con el fin de ablandar su solución con los álcalis y fosfatos contenidos. en el agua que sopla.

Al elegir un método para tratar aguas salinas, ácidas o alcalinas después de la regeneración de los filtros de intercambio iónico, se deben tener en cuenta las fluctuaciones bruscas en las concentraciones de sustancias solubles en estas aguas: concentraciones máximas en el primer 10-20% del volumen total de agua vertida (las soluciones residuales reales) y concentraciones mínimas en el último 60-80 % (agua de lavado). Las mismas fluctuaciones de concentración se observan en las soluciones residuales y en las aguas de lavado después del lavado químico de calderas de vapor y agua caliente y otros aparatos.

Si bien las aguas de lavado con una pequeña concentración de sustancias solubles pueden neutralizarse (mutuamente), oxidarse y, en general, purificarse de contaminantes eliminables con relativa facilidad, la purificación de un gran volumen de una mezcla más concentrada de soluciones residuales y aguas de lavado requiere grandes cantidades de equipo, importantes costos laborales, fondos y tiempo.

Las soluciones alcalinas gastadas y el agua de lavado después de la regeneración de los filtros de intercambio aniónico (excepto la primera porción de solución después de los filtros de primer grado) deben reutilizarse dentro de la unidad de suministro de agua. La primera parte se envía a neutralizar aguas residuales ácidas de plantas de tratamiento de agua y centrales térmicas.

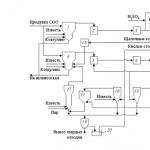

Esquema de una central térmica sin drenaje.

En la Fig. 13.18 muestra como ejemplo un esquema de suministro de agua sin drenaje para una central térmica de carbón. Las cenizas y escorias de las calderas se suministran al vertedero de cenizas 1. El agua clarificada 2 del vertedero de cenizas se devuelve a las calderas. Si es necesario, parte de esta agua se purifica en una planta de tratamiento local 3. Los residuos sólidos 4 resultantes se suministran al vertedero de cenizas 1. Se eliminan las cenizas y escorias parcialmente deshidratadas. También es posible eliminar las cenizas secas, lo que simplifica la eliminación de cenizas y escorias.

Los gases de combustión de 5 calderas se purifican en la unidad de desulfuración de gases 6. Las aguas residuales resultantes se purifican mediante tecnología que utiliza reactivos (cal, polielectrolitos). El agua purificada regresa al sistema de purificación de gas y el lodo de yeso resultante se transporta para su procesamiento.

Las aguas residuales 7 generadas durante el lavado químico, la conservación de equipos y el lavado de superficies de calentamiento por convección de calderas se suministran a las unidades de tratamiento apropiadas 8, donde se procesan utilizando reactivos utilizando una de las tecnologías descritas anteriormente. La mayor parte del agua depurada 9 se reutiliza. El lodo 10 que contiene vanadio se transporta para su eliminación. El lodo 11 formado durante el tratamiento de aguas residuales, junto con parte del agua, se suministra al vertedero de cenizas 1 o se almacena en tanques especiales de almacenamiento de lodos. Al mismo tiempo, como lo ha demostrado la experiencia operativa de Saransk CHPP-2, cuando las calderas se alimentan con destilado, la limpieza operativa de las calderas prácticamente no es necesaria. En consecuencia, este tipo de aguas residuales estarán prácticamente ausentes o su cantidad será insignificante. El agua procedente de la conservación de equipos se elimina de forma similar o se utilizan métodos de conservación que no van acompañados de la generación de aguas residuales. Después de la neutralización, una parte de estas aguas residuales se puede llevar uniformemente a la instalación de tratamiento de agua para su procesamiento junto con las aguas de purga del 12 SOO (sistema de refrigeración por recirculación).

El agua de origen se suministra al SOO directamente o después de un tratamiento adecuado en la planta de tratamiento de agua. La necesidad de tratamiento y su tipo dependen de las condiciones específicas de funcionamiento de la central térmica, incluida la composición de la fuente de agua, el grado requerido de evaporación en el refrigerante, el tipo de torre de enfriamiento, etc. Para reducir el consumo de agua pérdidas en el enfriador, las torres de enfriamiento pueden equiparse con eliminadores de gotas o pueden usarse torres de enfriamiento semisecas o secas. El equipo auxiliar 13, cuyo enfriamiento puede contaminar el agua en circulación con productos derivados del petróleo y aceites, está separado en un sistema independiente. El agua de este sistema se purifica localmente a partir de productos derivados del petróleo y aceite en el conjunto 14 y se enfría en intercambiadores de calor 15 con agua 16 del circuito principal de enfriamiento de COO de los condensadores de turbina. Parte de esta agua 17 se utiliza para reponer las pérdidas en el circuito de refrigeración del equipo auxiliar 13. El aceite y los productos derivados del petróleo 18 separados en la unidad 14 se alimentan a las calderas para su combustión.

Parte del agua 12, calentada en los intercambiadores de calor 15, se envía a la VPU y su exceso 19 se envía para enfriar en la torre de enfriamiento.

El agua de soplado 12 SOO se procesa en una instalación de tratamiento de agua utilizando tecnología que utiliza reactivos. Parte del agua descalcificada 20 se suministra para formar la red de calefacción cerrada delante de los calentadores de agua de calefacción 21 del agua de la red. Si es necesario, parte del agua ablandada se puede devolver al SOO. La cantidad requerida de agua ablandada 22 se envía a la MIU. Aquí también se suministran las purgas de 23 calderas, así como el condensado 24 de la instalación de fueloil directamente o después de la limpieza en la unidad 25. Los productos derivados del petróleo 18 separados del condensado se queman en las calderas.

El vapor 26 de la primera etapa de la MIU se suministra a la producción y a la instalación de fueloil, y el destilado resultante 27 se suministra para alimentar las calderas. Aquí también se suministran el condensado de la producción y el condensado de los calentadores de red 21 después del tratamiento en una unidad de tratamiento de condensado (CP). Las aguas residuales de 28 KO y de la planta desalinizadora de bloques BOU se utilizan en la planta de tratamiento de agua. Aquí también se suministra agua de soplado 29 MUI para preparar la solución de regeneración según la tecnología descrita anteriormente.

Las aguas pluviales del territorio de la central térmica se recogen en el depósito de almacenamiento de aguas pluviales 30 y, tras el tratamiento local en el nodo 31, también se suministran al SOO o a la instalación de tratamiento de agua. El petróleo y los productos derivados del petróleo 18 separados del agua se queman en calderas. El agua subterránea también puede suministrarse al SWS sin o después de un tratamiento adecuado.

Cuando se trabaja con la tecnología descrita, se formarán cantidades significativas de lodos de cal y yeso.

Hay dos direcciones prometedoras para la creación de centrales térmicas sin drenaje:

Desarrollo e implementación de tecnologías innovadoras económicas y ambientalmente avanzadas para la preparación de agua adicional para generadores de vapor y agua de reposición para redes de calefacción;

Desarrollo e implementación de nanotecnologías innovadoras para el más completo procesamiento y disposición de las aguas residuales generadas con la producción y reutilización de reactivos químicos iniciales en el ciclo de la estación.

Figura 13. Esquema de centrales térmicas con alto desempeño ambiental

En el extranjero (especialmente en los EE. UU.), debido a que la licencia para operar una planta de energía a menudo se otorga bajo la condición de un drenaje completo, los esquemas de tratamiento de agua y tratamiento de aguas residuales están interconectados y representan una combinación de métodos de membrana, intercambio iónico y desalación térmica. Por ejemplo, la tecnología de tratamiento de agua en la central eléctrica de North Lake (Texas, EE. UU.) incluye dos sistemas operativos paralelos: coagulación con sulfato ferroso, filtración multicapa, luego ósmosis inversa, doble intercambio iónico, intercambio iónico de capa mixta o electrodiálisis, doble intercambio iónico. , intercambio iónico en una capa mixta.

El tratamiento del agua en la central nuclear de Braidwood (Illinois, EE.UU.) implica coagulación en presencia de un agente clorante, lechada de cal y floculante, filtración sobre filtros de arena o carbón activo, ultrafiltración, electrodiálisis, ósmosis inversa, capa de intercambio catiónico, capa de intercambio aniónico, capa mixta.

Un análisis de las tecnologías implementadas para el procesamiento de aguas residuales altamente mineralizadas en centrales eléctricas domésticas nos permite afirmar que el reciclaje completo sólo es factible mediante la evaporación en varios tipos de plantas de evaporación. Al mismo tiempo, se obtienen lodos clarificadores (principalmente carbonato cálcico), lodos a base de yeso (principalmente sulfato cálcico dihidrato), cloruro de sodio y sulfato de sodio como productos aptos para su posterior venta.

En la CHPP-3 de Kazán, se creó un ciclo cerrado de consumo de agua mediante el procesamiento complejo de aguas residuales altamente mineralizadas del complejo de desalinización térmica para producir una solución de regeneración y yeso en forma de un producto comercial. Cuando se opera de acuerdo con este esquema, se forma una cantidad excesiva de agua de purga de la unidad de evaporación en un volumen de aproximadamente 1 m³/h. La purga es una solución concentrada que contiene principalmente cationes de sodio e iones de sulfato.

Figura 14. Tecnología para procesar aguas residuales del complejo de desalinización térmica de la CHPP-3 de Kazán.

1, 4 – clarificadores; 2, 5 – tanques de agua clarificada; 3, 6 – filtros mecánicos; 7 – filtros de intercambio catiónico de sodio; 8 – tanque de agua químicamente purificada; 9 – agua depurada químicamente para formar la red de calefacción; 10 – tanque de concentrado de la unidad de evaporación; 11 – tanque del reactor; 12, 13 – tanques para diversos fines; 14 – tanque de solución clarificada para la regeneración (después de acidificación y filtración) de filtros de intercambio catiónico de sodio; 15 – cristalizador; 16 – cristalizador-neutralizador; 17 – suavizante termoquímico; 19 – búnker; 20 – hoyo; 21 – purga del exceso del evaporador; 22 – filtro con carga de carbón activo; 23 – unidad de membrana eléctrica (EMU).

Se ha desarrollado una nanotecnología innovadora para procesar el exceso de agua de purga de un complejo de desalinización térmica basado en una instalación de membrana eléctrica para producir álcali y agua ablandada. La esencia del método de electromembrana es la transferencia dirigida de iones disociados (sales disueltas en agua) bajo la influencia de un campo eléctrico a través de membranas de intercambio iónico selectivamente permeables.

El funcionamiento de las centrales térmicas implica el uso de grandes cantidades de agua. La mayor parte del agua (más del 90%) se consume en los sistemas de refrigeración de diversos dispositivos: condensadores de turbina, enfriadores de aceite y aire, mecanismos móviles, etc.

Las aguas residuales son cualquier corriente de agua extraída del ciclo de una planta de energía.

Las aguas residuales o residuales, además del agua de los sistemas de refrigeración, incluyen: aguas residuales de los sistemas de recolección de hidrocenizas (HSU), soluciones gastadas después del lavado químico de equipos de energía térmica o su conservación: agua de regeneración y lodos de plantas de purificación de agua (tratamiento de agua). : aguas residuales, soluciones y suspensiones contaminadas con aceite que surgen durante el lavado de superficies de calefacción externas, principalmente calentadores de aire y economizadores de agua de calderas que queman fueloil sulfurado.

Las composiciones de las aguas residuales enumeradas son diferentes y están determinadas por el tipo de central térmica y equipo principal, su potencia, tipo de combustible, composición del agua de origen, método de tratamiento del agua en la producción principal y, por supuesto, el nivel. de operación.

El agua después de enfriar los condensadores de las turbinas y los refrigeradores de aire, por regla general, solo lleva la llamada contaminación térmica, ya que su temperatura es 8...10 °C más alta que la temperatura del agua en la fuente de agua. En algunos casos, las aguas de refrigeración pueden introducir sustancias extrañas en las masas de agua naturales. Esto se debe al hecho de que el sistema de refrigeración también incluye enfriadores de aceite, cuya densidad alterada puede provocar la penetración de productos derivados del petróleo (aceites) en el agua de refrigeración. En las centrales térmicas de fueloil se generan aguas residuales que contienen fueloil.

Los aceites también pueden ingresar a las aguas residuales del edificio principal, garajes, interruptores abiertos e instalaciones petroleras.

La cantidad de agua en los sistemas de refrigeración está determinada principalmente por la cantidad de vapor de escape que ingresa a los condensadores de la turbina. En consecuencia, la mayor parte de esta agua se encuentra en las centrales térmicas de condensación (CHP) y en las centrales nucleares, donde la cantidad de agua (t/h) que enfría los condensadores de las turbinas se puede encontrar mediante la fórmula Q=KW Dónde W.- potencia de la estación, MW; A-coeficiente para centrales térmicas A= 100...150: para centrales nucleares 150...200.

En las centrales eléctricas que utilizan combustibles sólidos, la eliminación de cantidades importantes de cenizas y escorias se realiza normalmente de forma hidráulica, lo que requiere grandes cantidades de agua. En una central térmica de 4.000 MW de potencia, que funciona con carbón de Ekibastuz, se queman hasta 4.000 t/h de este combustible, lo que produce unas 1.600...1.700 t/h de ceniza. Para evacuar esta cantidad de la estación se necesitan al menos 8000 m 3 /h de agua. Por lo tanto, la dirección principal en esta área es la creación de sistemas de recuperación de gas circulante, cuando el agua clarificada, libre de cenizas y escorias, se envía de regreso a la central térmica al sistema de recuperación de gas.

Las aguas residuales de las instalaciones de tratamiento de gas están significativamente contaminadas con sustancias en suspensión, tienen una mayor mineralización y, en la mayoría de los casos, una mayor alcalinidad. Además, pueden contener compuestos de flúor, arsénico, mercurio y vanadio.

Los efluentes después del lavado químico o la conservación de equipos de energía térmica tienen una composición muy diversa debido a la abundancia de soluciones de lavado. Para el lavado se utilizan ácidos minerales clorhídrico, sulfúrico, fluorhídrico, sulfámico, así como ácidos orgánicos: cítrico, ortoftálico, adípico, oxálico, fórmico, acético, etc. Junto a ellos, Trilon B, diversos inhibidores de la corrosión, tensioactivos, tiourea, hidracina, nitritos, amoníaco.

Como resultado de reacciones químicas en el proceso de lavado o conservación de equipos, se pueden liberar diversos ácidos orgánicos e inorgánicos, álcalis, nitratos, sales de amonio, hierro, cobre, Trilon B, inhibidores, hidracina, flúor, metenamina, captax, etc. Esta variedad de productos químicos requiere una solución individual para la neutralización y eliminación de residuos tóxicos de los lavados químicos.

El agua del lavado de las superficies de calefacción externas se forma únicamente en las centrales térmicas que utilizan fueloil de azufre como combustible principal. Hay que tener en cuenta que la neutralización de estas soluciones de lavado va acompañada de la producción de lodos que contienen sustancias valiosas: compuestos de vanadio y níquel.

Durante la operación de tratamiento de agua desmineralizada en centrales térmicas y nucleares, las aguas residuales surgen del almacenamiento de reactivos, el lavado de filtros mecánicos, la eliminación de lodos de los clarificadores y la regeneración de filtros de intercambio iónico. Estas aguas contienen cantidades importantes de sales de calcio, magnesio, sodio, aluminio y hierro. Por ejemplo, en una central térmica con una capacidad de tratamiento químico de agua de 2000 t/h, se descargan sales hasta 2,5 t/h.

Los sedimentos no tóxicos se descargan del pretratamiento (filtros y clarificadores mecánicos): carbonato de calcio, hidróxido de hierro y aluminio, ácido silícico, sustancias orgánicas, partículas de arcilla.

Y finalmente, en las centrales que utilizan líquidos ignífugos como IVVIOL u OMTI en los sistemas de lubricación y control de las turbinas de vapor se genera una pequeña cantidad de aguas residuales contaminadas con esta sustancia.

El principal documento normativo que establece el sistema de protección de las aguas superficiales son las "Reglas para la protección de las aguas superficiales (reglamentos estándar)" (Moscú: Goskomprirody, 1991).

Aguas residuales calentadas de centrales térmicas y otras industrias.

provocar “contaminación térmica”, que amenaza con graves consecuencias

Consecuencias: hay menos oxígeno en el agua calentada, el régimen térmico cambia bruscamente, lo que afecta negativamente a la flora y la fauna de los embalses, mientras que surgen condiciones favorables para el desarrollo masivo de algas verdiazules en los embalses, la llamada "floración de agua". .

Cuando se utiliza en procesos tecnológicos, el agua se contamina con diversas sustancias orgánicas y minerales, incluidas las tóxicas. Una de las fuentes de contaminación ambiental con sustancias nocivas, principalmente metales pesados, son las aguas residuales de las industrias galvánicas.

Cálculo de las características de los vertidos de aguas residuales de empresas a cuerpos de agua.

El ciclo tecnológico de una de las empresas industriales requiere el consumo de importantes cantidades de agua. La fuente suele ser un río ubicado cerca de la empresa. Después de pasar por el ciclo tecnológico, el agua regresa casi por completo al río en forma de aguas residuales de una empresa industrial. Dependiendo del perfil de la empresa, las aguas residuales pueden contener una variedad de componentes químicos que son nocivos desde el punto de vista de las características sanitarias y toxicológicas. Su concentración suele ser muchas veces mayor que la concentración de estos componentes en el río. A cierta distancia del lugar de descarga de aguas residuales, el agua

Los ríos se toman para las necesidades del uso local del agua de una naturaleza muy diferente.

(por ejemplo, hogar, agrícola). El problema requiere calcular

la concentración del componente más dañino después de diluir las aguas residuales de la empresa con agua del río en el lugar de uso del agua y monitorear el cambio en esta concentración a lo largo del canal del río. Y también determine la escorrentía máxima permitida (MAF) para un componente determinado en la escorrentía. Características del río: velocidad del flujo - V, profundidad promedio en el área - H, distancia al lugar de uso del agua - L, flujo de agua en el río - Q1; paso con el que es necesario rastrear el cambio en la concentración del componente tóxico a lo largo de la calle del río - LS.

Características del flujo: componente nocivo, flujo de agua -Q2, concentración

componente nocivo - C, concentración de fondo - Sf, concentración máxima permitida - MAC.

Opciones para calcular las características de las descargas de aguas residuales de las empresas a los cuerpos de agua:

ε=1; LФ/Lpr=1

SOLUCIÓN:

Muchos factores: el estado del río, las riberas y las aguas residuales afectan la velocidad.

movimiento de masas de agua y determinar la distancia desde el lugar de descarga de residuos

agua (SW) hasta el punto de mezcla completa.

A= γ-Ql+Q2

donde y es el coeficiente, el grado de integridad de las aguas residuales en el depósito.

Las condiciones para el vertido de aguas residuales a un embalse suelen evaluarse teniendo en cuenta su influencia en

el punto más cercano de uso de agua donde se debe determinar el factor de dilución.

El cálculo se realiza mediante las fórmulas:

1- β

en= (Q1/ Q2) β

β =exp( -α * ),

Dónde α -coeficiente teniendo en cuenta los factores de mezcla hidrológica.

L es la distancia al sitio de toma de agua.

α = ε·(Lф/ Lnp) · ,

Dónde ε -coeficiente en función del lugar de vertido al río. ε=1, al ser liberado

cerca de la orilla.

Lf/Lpr es el coeficiente de tortuosidad del río, igual a la relación entre la distancia a lo largo de la calle en toda la longitud del canal desde la salida del suministro de agua hasta el lugar de la toma de agua más cercana y la distancia entre estos dos puntos en Una línea recta.

Partiendo de que en este problema se supone que los ríos en estudio son planos, encontraremos el coeficiente D de difusión turbulenta,

D= V*H = 1 0,9= 0,0045

donde V es la velocidad promedio de la corriente, m/s;

N - profundidad media, m.

Conociendo D, encontramos:

γ=

![]()

Entonces, el factor de dilución real es:

k= 0,025*40+0,7 =2428

La concentración real de un componente nocivo en un depósito en la ubicación del punto más cercano.

La ingesta de agua se calcula mediante la fórmula:

Calle.= (CON -SF) = 0.5 - 0.001 = 0.2

2.428 k

0,2 > 0,01, esto significa que este valor excede la concentración máxima permitida

También es necesario determinar cuántos contaminantes pueden

ser restablecido por la empresa para no exceder los estándares. Los cálculos se realizan únicamente para sustancias conservadoras de acuerdo con el indicador sanitario y toxicológico de nocividad. El cálculo se realiza según la fórmula:

De Art.pred. = K·(MPC - C f) + MAC=2.428(0.01-0.001)+0.01=0.032 mg/l=0.000032.mg/m 3

donde C st.limit es la concentración máxima (límite) que puede ser

permitido en el SV, o ese nivel de purificación de SV en el que, después de mezclarlos con

agua en el depósito en el primer punto (cálculo) de uso del agua, grado de contaminación

no excede la concentración máxima permitida.

El caudal máximo permitido MAP se calcula mediante la fórmula:

MDS = C st.pred ·Q2 = 0,000032 ·0,7 = 2,24·10-5 mg/s

Tracemos la distribución de la concentración de un componente nocivo.

Dependiendo de la distancia al lugar de descarga de SW a lo largo del lecho del río con un paso de LS=15 m, SW=f(L):

|

Conclusiones: Una vez resuelto este problema, obtuvimos la concentración real del componente nocivo en el depósito en la ubicación de la toma de agua más cercana, St = 0,2, resultó ser mayor que la concentración máxima permitida de sustancias nocivas en el depósito, lo que significa que el embalse está muy contaminado y requiere limpieza inmediata, y que la empresa que vierte sus aguas residuales en él debe ser controlada según las normas sanitarias.

Lista de literatura usada:

1) Podobedov N.s. Recursos naturales de la Tierra y protección del medio ambiente.

M, Nedra, 1985.

2) Sladkopevtsev Con": Sistemas de gestión ambiental. M, MNEPU, 1998.

Z) Arustamov E. A. et al. Gestión ambiental: libro de texto. - 7ª ed. reelaborado Y adicional - M.: Sociedad editorial y comercial "Dashkov I Co", 2005.

4) Gurova T.F., Fundamentos de ecología y gestión ambiental: Libro de texto.

subsidio / T. F. Gurova, L. V. Nazarenko. - M.: Editorial Onyx, 2005.

5) Zelenov V.A. Fundamentos de economía ambiental y protección del medio ambiente.

ambiente. Uh. Manual para universidades. - Yaroslavl, 1987.

Las aguas residuales de diferentes fuentes se tratan utilizando métodos adecuados.

· De sistemas de refrigeración de energía térmica

equipo

Se utilizan sistemas de refrigeración por recirculación: con torres de refrigeración,

con dispositivos de pulverización, con estanque de refrigeración. Con la introducción de sistemas de refrigeración circulante, la calidad del agua se deteriora durante la evaporación y el arrastre de gotas, lo que empeora significativamente el rendimiento técnico y económico de los equipos de energía térmica.

Para combatir las incrustaciones biológicas y los depósitos minerales en los tubos del condensador, se utilizan los siguientes métodos: mecánico (bolas de goma que circulan en los tubos del condensador); tratamiento electromagnético de aguas; químico (acidificación, descarbonización, tratamiento con fosfatos - OEDPA, cloro, etc.).

Se utiliza un método para mantener un equilibrio de sal óptimo en el sistema, dirigiendo el agua de purga desde las torres de enfriamiento a la estación de bombeo de agua para preparar el agua de reposición para la red de calefacción (esta opción se utiliza en muchas centrales térmicas).

Los métodos de lucha biológica incluyen, en particular, la cría de peces herbívoros en cuerpos de agua (en un sistema con estanques de refrigeración). Si no se vierten otros tipos de aguas residuales en los sistemas de refrigeración, prácticamente desde el punto de vista químico no representan una amenaza para los cuerpos de agua. Sin embargo, hay que decir que los sistemas de refrigeración suelen incluir también refrigeradores de aceite de turbina, lo que a menudo provoca que el aceite fluya hacia el agua de refrigeración, que luego acaba en los cuerpos de agua. Recientemente, se han utilizado enfriadores de aceite de placas fiables, que han eliminado este problema.

· De tratamiento de agua y tratamiento de condensados.

Desde un punto de vista económico, la principal dirección para reducir la cantidad de sales descargadas de las plantas de tratamiento de agua es el uso de tecnologías modernas de tratamiento de agua con costos reducidos de reactivos.

En el tratamiento de aguas residuales de plantas depuradoras se deben distinguir dos grupos de aguas residuales: los vertidos de plantas de pretratamiento y los vertidos de plantas desaladoras.

Los métodos de pretratamiento están incluidos orgánicamente en los sistemas de tratamiento de agua existentes y deberían conservar su importancia en un futuro próximo. Una ventaja importante del pretratamiento sobre otros métodos, desde el punto de vista de la protección de las masas de agua, es que las impurezas vertidas se encuentran en el agua en forma de sedimentos. Esto hace que sea mucho más fácil separarlos del agua.

Los esquemas más preferibles para tratar el agua de purga con clarificadores son aquellos en los que el agua de purga clarificada se puede devolver a la unidad de entrada de aire. Desde el punto de vista de la reducción del tamaño de las superficies ocupadas por la unidad de neutralización y eliminación de lodos, lo más interesante es el esquema con retorno del agua de soplado a la unidad de aspiración de aire sin su neutralización y con deshidratación de lodos mediante filtros prensa o tambor. -filtros de vacío. En este caso, se puede devolver a la instalación de tratamiento de agua la máxima cantidad posible de agua clarificada de todas las opciones y, por tanto, el posible consumo de reactivos durante el pretratamiento y la cantidad de impurezas descargadas (en particular, en forma de lodos). ) será mínimo. En este caso, la superficie necesaria para organizar un vertedero de lodos también se reduce significativamente. En Rusia, en un momento, se llevaron a cabo pruebas piloto para quemar lodos de clarificador en aparatos de combustión sumergibles y obtener nuevamente cal de ellos, que se puede usar nuevamente en el esquema VPU. Este método no se ha utilizado ampliamente por razones económicas. Actualmente, como regla general, el agua de purga se sedimenta, después de lo cual el agua clarificada se devuelve al ciclo y el lodo concentrado con parte del agua se envía a través del sistema de tratamiento de gas al vertedero de cenizas.

Aparte de una cierta cantidad de impurezas gruesas que entran en las aguas residuales desde la parte de desalinización de la unidad de tratamiento de agua durante el aflojamiento de los filtros, estas aguas son verdaderas soluciones de sales, lo que complica enormemente la tarea de su tratamiento. Esto también se aplica al agua de purga de evaporadores y convertidores de vapor.

Actualmente, dependiendo de las condiciones locales, se recomienda enviar dichas aguas residuales: 1) a embalses, cumpliendo con los requisitos sanitarios, higiénicos y pesqueros para la calidad del agua en el embalse en la solución de diseño; 2) al sistema hidráulico de eliminación de cenizas utilizando tanto cenizas como lodos para las necesidades del transporte hidráulico; 3) en estanques de evaporación en condiciones climáticas favorables; 4) para plantas de evaporación; 5) en acuíferos subterráneos que no son adecuados para fines económicos y que están aislados de manera confiable del agua subterránea utilizada para el suministro de agua. El agua de lavado de los filtros electromagnéticos se vierte a vertederos de cenizas y lodos.

Al descargar aguas residuales de una instalación de tratamiento de agua, se debe tener en cuenta su caudal muy variable y las fluctuaciones significativas en los valores del pH. Por lo tanto, se recomienda recolectar las aguas residuales de la planta de tratamiento de agua en tanques de almacenamiento especiales. La capacidad de dichos tanques debe seleccionarse teniendo en cuenta los ciclos de regeneración del filtro. Al descargar aguas residuales de una planta de tratamiento de agua al sistema de eliminación de hidrocenizas (GSU), estas aguas no deben cambiar la composición del agua que circula en el sistema, es decir, no conduzcan a depósitos.

Sin embargo, el proceso más extendido es la neutralización con lechada de cal, ya que en este caso el contenido de sal no aumenta tan bruscamente como cuando se utilizan otros reactivos. Esto se explica por el hecho de que la neutralización con cal va acompañada de la formación de sedimentos que pueden eliminarse del agua.

El proceso tecnológico de neutralización consiste en llenar los tanques de neutralización con aguas ácidas y alcalinas, suministrar una determinada cantidad de reactivo neutralizante y mezclar el líquido en el tanque hasta establecer un valor de pH constante del agua neutralizada.

Para reducir las emisiones, en la planta de tratamiento de agua se reutilizan las aguas de desprendimiento, regeneración y lavado. Sin embargo, es posible reducir significativamente los vertidos sólo si se utilizan tecnologías modernas de tratamiento de agua (esquemas de ionización a contracorriente a contracorriente y doble flujo), que permiten reducir el consumo de reactivos (ácidos y álcalis) a 1,5 estequiometrías en relación con el cantidad de sales retenidas. Estas tecnologías, con diversas modificaciones, se utilizan ampliamente en el extranjero desde hace mucho tiempo y se utilizan cada vez más en Rusia. En la CHPP-2 de Volzhskaya ya hace tiempo que funciona una planta desaladora que utiliza esta tecnología, mientras que el consumo específico de reactivos es de 1,7...1,8 g-eq./g-eq.

Las tecnologías de membranas para la desalinización de agua (electrodiálisis y ósmosis inversa) difieren significativamente de la desalinización química. En este caso, la desalinización se produce prácticamente sin el uso de reactivos, únicamente a través de membranas de intercambio iónico, es decir. La misma cantidad de sales que se le extrajeron con agua se devuelve a la naturaleza, pero solo en una forma más concentrada (en menos agua). Hay que tener en cuenta que las tecnologías de purificación de agua por membranas son económicamente viables, por regla general, cuando la calidad del agua de origen es baja, 2...4 veces peor que la del agua media. En la central de cogeneración de Vorónezh funciona una unidad de ósmosis inversa con una capacidad de 50 m3/h. La depuración preliminar del agua antes de su suministro a la instalación depuradora se realiza mediante pretratamiento (coagulación con encalado y eliminación de materias en suspensión sobre filtros mecánicos) y posterior ablandamiento sobre filtros de cationes Na. Una unidad de electrodiálisis de una etapa (UEO-100-4/25) con una capacidad de 100 m3/h permitió, por ejemplo, reducir el contenido de sal en el agua en un 75%. El diagrama esquemático de una planta de tratamiento químico basada en unidades de electrodiálisis se basa en el principio: pretratamiento; postratamiento mediante filtros finos; desalación en unidades de electrodiálisis; postratamiento mediante filtros de intercambio iónico y FSD.

El método de preparación de agua adicional para calderas de vapor mediante evaporadores ha encontrado una amplia aplicación en el sector energético (tanto en Rusia como en el extranjero). Los más prometedores y óptimos desde un punto de vista económico son los evaporadores flash (IEV). Antes de suministrar agua a los evaporadores se requiere la misma limpieza previa que para el UOO.

El régimen oxígeno-agua-químico utilizado actualmente en casi todas las centrales eléctricas rusas con calderas de flujo directo permite aumentar de 3 a 5 veces el ciclo de filtración de los filtros de purificación de condensado (CPF), reduciendo así los vertidos al medio ambiente por parte de la misma cantidad.

· de productos petrolíferos

La sedimentación es el método más común para separar los productos derivados del petróleo de las aguas residuales de diversas empresas. Las principales razones de esto son la espontaneidad, la rentabilidad del proceso y la aparentemente obvia simplicidad de cálculo y diseño de las estructuras de sedimentación.

La flotación de partículas dispersas de aguas residuales se basa en su capacidad para adherirse a una superficie hidrofóbica sumergida en agua. Como superficie de este tipo se suele utilizar la superficie de las burbujas de gas con las que previamente se ha saturado el líquido tratado. Las burbujas que flotan o se forman en el volumen del líquido capturan partículas y las transportan a la superficie, desde donde se eliminan como concentrado.

El agua se satura con aire en unidades de flotación a presión disolviéndola bajo presión en tanques a presión. El agua residual se extrae del tanque de almacenamiento mediante una bomba y se conduce al tanque de presión. Se instala un eyector de aire en la línea de recirculación de agua desde la tubería de presión de la bomba hasta la tubería de succión, suministrando aire en un volumen del 3...5\% del flujo de agua a través de la bomba. La mezcla de vapor y aire comprimida en la bomba se mantiene en un tanque de presión durante 3...5 minutos, después de lo cual se alimenta a través de válvulas de estrangulación al tanque de flotación, donde las burbujas, al pasar a través de una capa de agua, flotan en partículas de aceite. .

La eficiencia media de la purificación del agua según el esquema de flotación a presión en dichos sedimentadores de flotación a una presión en el tanque de presión de 4,0...4,5 kgf/cm2 y utilizando coagulación es aproximadamente del 88%.

La filtración se utiliza normalmente en las etapas finales del tratamiento de aguas residuales y, sobre esta base, a menudo se clasifica como un método de postratamiento. Sin embargo, el método de filtración se puede utilizar con éxito como método principal si la concentración de productos derivados del petróleo en las aguas residuales suministradas para el tratamiento no supera los 10...20 mg/dm3.

El proceso de filtración de aguas residuales contaminadas con productos derivados del petróleo se basa en la adhesión (pegado) de gotas emulsionadas de productos derivados del petróleo a la superficie de los granos del material filtrante. En general, el proceso de filtración está determinado por muchos parámetros tecnológicos, principalmente las propiedades de los medios porosos y filtrados, las condiciones hidrodinámicas del proceso y la temperatura.

Durante la filtración, las partículas de aceite quedan atrapadas en una capa, llenando parte del volumen de los poros y saturando este volumen. Un aumento de la saturación conduce al hecho de que el material filtrante no es capaz de retener el aceite atrapado y fluye en forma de película a lo largo de las paredes del canal de la capa en la dirección del flujo. En algún momento, en la sección transversal de la capa, se establece un equilibrio entre la cantidad de aceite liberado del flujo hacia la superficie de la capa y la cantidad de aceite que fluye desde este volumen en forma de película hacia las profundidades. capas. En este caso, la concentración alcanza un valor crítico, que puede considerarse la máxima saturación de la capa con aceite en las condiciones dadas del proceso de filtración. Con el tiempo, el frente de máxima saturación se desplaza hacia el límite inferior de la capa y aumenta la concentración de aceite en el filtrado. Esto sirve como señal para apagar el filtro para regeneración si no se apaga debido a una diferencia en la presión del agua.

Los esquemas de instalaciones de tratamiento para centrales térmicas presentan de forma más o menos completa los métodos descritos anteriormente para purificar el agua de los productos derivados del petróleo. Las aguas residuales contaminadas con productos derivados del petróleo se recogen en un tanque de equilibrio, normalmente diseñado para una capacidad de dos horas de las estructuras.

En el tanque se produce la sedimentación primaria de productos petrolíferos gruesos y impurezas que se hunden (arena, productos de corrosión, etc.). La eliminación de los productos derivados del petróleo flotantes se realiza a través de un embudo instalado en el flotador y las impurezas sedimentadas se eliminan a través de una tubería en la parte inferior del tanque. Después de la sedimentación inicial, las aguas residuales se envían a una trampa de aceite. El agua purificada en la trampa de aceite se drena a un tanque intermedio y se bombea a una unidad de flotación a presión, después de lo cual se purifica en dos etapas de filtración. Normalmente, como primera etapa se utilizan filtros cargados de antracita. En la segunda etapa se realiza la depuración mediante filtros de carbón activado. Los filtros contaminados se lavan con agua caliente y se descargan en un tanque homogeneizador.

La capacidad de absorción de productos derivados del petróleo, g/g, para varias marcas de carbón activado es en promedio: AG-5 – 0,15; AG-3 – 0,08; AP-3 – 0,06; BAU – 0,04; Berezovsky - 0,03. Como puede ver, el carbón de grado AG-5 tiene la mayor capacidad, mientras que la capacidad de los demás es mucho menor y aproximadamente del mismo orden. Dada la escasez de carbones activados y su elevado coste, se están buscando otros sorbentes. Actualmente, en lugar de carbón activado, se ofrece el bioadsorbente C-verad, que no es inferior en capacidad de absorción y es varias veces más económico. Dado que C-verad inmoviliza las bacterias que transforman los productos derivados del petróleo en lodos activados, después de cierto tiempo no queda aceite en el adsorbente gastado, por lo que no hay problemas con su eliminación.

Cuando se utiliza flotación de reactivos, las instalaciones se complementan con una instalación de reactivos (coagulante), similar al tratamiento químico del agua. El coagulante se suministra antes del sedimentador de flotación (en el sector energético, los esquemas que utilizan un coagulante no se han utilizado ampliamente debido a la falta de un efecto significativo en su uso). Los productos derivados del petróleo y los sedimentos liberados en las instalaciones se recogen en tanques especiales, desde donde se bombean para su neutralización (incineración, entierro).

El tipo óptimo de estructuras, tanto desde el punto de vista económico como teniendo en cuenta la calidad resultante de la depuración, son: lodos, flotación, filtros mecánicos y filtros de carbón activado, regenerados por vapor - todos los dispositivos están fabricados de metal en un suelo- diseño basado. Este esquema permite obtener una calidad de agua purificada no superior a 1 mg/dm3, con un contenido de aceite del agua suministrada para tratamiento de hasta 100 mg/dm3.

· DEL lavado de RVP y superficies de calentamiento de calderas

Dada la presencia de sustancias tóxicas en estas aguas residuales, es necesario asegurar su neutralización y neutralización antes de su vertido al embalse. Las aguas de lavado se envían a tanques de neutralización, debiendo cada tanque de neutralización contener las aguas de lavado provenientes de un RVP y reactivos para su tratamiento. Los tanques se encargan de la precipitación de lodos que contienen vanadio, que cumplen con los requisitos de las plantas metalúrgicas.

En la primera etapa, se neutraliza con sosa cáustica a un valor de pH de 4,5...5, para la precipitación de óxidos de vanadio y la posterior separación de lodos que contienen vanadio, en filtros prensa del tipo FPAKM. En la segunda etapa, el agua clarificada de la primera etapa se trata con una solución de cal hasta un valor de pH de 9,5...10, para precipitar óxidos de hierro, níquel, cobre y sulfato de calcio. Los lodos resultantes se envían a un vertedero de lodos sin filtrar y el agua clarificada se reutiliza para lavado.

El tamaño medio aproximado del caudal de agua de lavado para una gran central eléctrica de distrito estatal es de 10...15 t/h.

Aguas residuales químicas

Una de las principales desventajas de estas descargas es su caudal muy variable y las concentraciones y composiciones cambiantes de las impurezas durante el lavado. Esto lleva a la necesidad de disponer de contenedores que, como mínimo, deben estar diseñados para todo el volumen de agua vertida, teniendo en cuenta su triple dilución.

La presencia y concentraciones de algunas impurezas dependen completamente del método de lavado (C1-, formaldehído, hidracina, etc.), mientras que las concentraciones de hierro y formadores de espuma son casi las mismas para todos los métodos. Para facilitar la selección de un método para tratar las aguas de lavado, se pueden dividir en tres grupos según la influencia de las impurezas que contienen en el régimen sanitario de los cuerpos de agua:

1) sustancias inorgánicas cuya concentración no exceda sus valores de MPC en cuerpos de agua; se trata de sulfatos y cloruros de calcio, magnesio y sodio;

2) sustancias tóxicas cuyo contenido excede significativamente sus concentraciones máximas permitidas en cuerpos de agua; se trata de sales de hierro, cobre, zinc, compuestos que contienen flúor, hidracina;

3) sustancias orgánicas, sales de amonio, nitritos, sulfuros, que pueden estar sujetos a oxidación bacteriana o directa; La descarga de dichas sustancias debe calcularse en función de la DBO en el embalse.

En la práctica, al neutralizar el agua de lavado, las sustancias del segundo grupo deben liberarse y las sustancias del tercer grupo deben oxidarse hasta obtener una DBO aceptable.

Básicamente, el método de purificación de las aguas de lavado y conservación depende del tipo de combustible utilizado y del esquema de eliminación de cenizas adoptado. Desde este punto de vista, existen dos opciones para tratar este tipo de aguas:

1) limpieza en centrales térmicas que funcionan con combustibles líquidos y gaseosos, así como en centrales térmicas que funcionan con combustibles sólidos con un sistema de protección de gas de circuito abierto;

2) limpieza en centrales térmicas que funcionan con combustible sólido con sistema de control de gas de circuito cerrado. En las centrales térmicas de gasóleo, los vertidos de agua de lavado con agua que contengan impurezas gruesas deben dirigirse a un recipiente abierto para separarlas, cuyo volumen se selecciona en función del tipo de caldera y del volumen de los circuitos lavados.

En las centrales de gasóleo y con sistema GZU de circuito abierto, el esquema de tratamiento del agua de lavado consta de tres etapas:

1) recogida de todas las soluciones gastadas y parte del agua de lavado más contaminada (pH< 6) в емкости-усреднители;

2) separación de sustancias tóxicas del segundo grupo de la solución

con eliminación de lodos en tanques neutralizadores;

3) purificación del agua a partir de sustancias del tercer grupo.

Al neutralizar aguas residuales de enjuague, las tareas principales son la destrucción de los complejos metálicos con reactivos formados durante el enjuague, la liberación de estos metales a los sedimentos y la destrucción de compuestos orgánicos. La precipitación de iones de metales pesados (Fe, Cu, Zn) se logra aumentando el pH a 11,0 (solución de cal) cuando se utilizan soluciones de ácidos clorhídrico, adípico, ftálico y dicarboxílico para el lavado. En el caso de utilizar una solución de citrato a pH = 10, se observa una destrucción completa de los complejos de citrato de hierro. Los complejos de cobre y zinc con trilon no se destruyen en todo el rango de pH.

En las centrales térmicas con sistema cerrado de tratamiento de gases, es posible descargar las soluciones de lavado gastadas directamente al vertedero de cenizas si el pH del agua clarificada del vertedero de cenizas es superior a 8,0. De lo contrario, es necesaria una neutralización previa de las soluciones de lavado. En cualquier caso, para evitar la corrosión de las bombas de sumidero, el valor del pH en el sistema de tratamiento de gases como consecuencia del vertido no debe ser inferior a 7,0. Los datos experimentales confirman la alta capacidad de adsorción de las cenizas hacia las impurezas del segundo y tercer grupo.

Hidracina, nitrito de sodio y amoníaco se encuentran en grandes cantidades en las aguas residuales después del almacenamiento del equipo. Una forma conveniente de descomponer la hidracina es tratar la solución con lejía o cloro líquido.

Para llevar a cabo el proceso de limpieza de soluciones conservantes vertidas se utiliza el siguiente esquema. La solución gastada se recoge en un tanque cuya capacidad debe ser suficiente para recibir toda su cantidad de una sola vez. Como tales contenedores se utilizan tanques para preparar soluciones conservantes. Si el proceso de limpieza se organiza en un tanque neutralizador con un volumen de aproximadamente 20 m3, también se le envían reactivos y vapor. Para acelerar el proceso de limpieza y purga de la solución con aire con un coeficiente de expulsión de al menos 10, la circulación se organiza mediante una bomba con una capacidad de 80...150 m3/h y una presión de hasta 20 kgf/cm.

con instalación de eyector agua-aire.

Para descomponer el nitrito se introduce ácido sulfúrico en una cantidad un 10...15% mayor que la estequiométrica. Se ha establecido que el nitrito se descompone más intensamente si el ácido se suministra en dos dosis: primero el 50% de la cantidad calculada y después de 1 hora el resto. La purga de aire ayuda a acelerar la descomposición de nitrito e hidracina y elimina el amoníaco. El aumento de la temperatura permite reducir el proceso de descomposición de impurezas y el consumo de aire para purgar componentes gaseosos.

La desventaja de la neutralización ácida es la formación de óxidos de nitrógeno nocivos, cuya eliminación no se realiza de acuerdo con este esquema. Un inconveniente común de los procesos de purificación descritos anteriormente para soluciones de lavado y conservación es el alto consumo de reactivos, lo que aumenta significativamente el contenido de sal de las corrientes de agua descargadas.

Durante los últimos 15...20 años, se ha difundido ampliamente un método respetuoso con el medio ambiente de limpieza operativa y previa al arranque sin el uso de reactivos, el llamado método de limpieza con agua caliente, vapor y oxígeno y pasivación de equipos de energía térmica. usado. El método consiste en tratar las superficies con agua caliente de alta pureza (con una conductividad eléctrica no superior a 1 µS/cm) y vapor a una determinada temperatura y velocidad y altas concentraciones de oxígeno (hasta 2...3 g/dm3). Como resultado de este tratamiento, es posible eliminar depósitos (hasta 300 g/m2) y crear una película protectora duradera sobre el metal, que tiene la misma resistencia a los agentes corrosivos que el acero inoxidable.

· Sistemas hidráulicos de eliminación de cenizas.

VTI propuso un método industrial piloto para purificar el agua GZU de flúor, vanadio, arsénico y fenoles, que consta de dos etapas. En una primera etapa, el agua se trata con cal y dióxido de carbono de los gases de combustión, lo que provoca la precipitación de carbonato cálcico al superar sus límites de solubilidad. Al mismo tiempo se reduce parcialmente el contenido en flúor. La segunda etapa consiste en tratar el líquido resultante con sulfato de aluminio con una dosis de aproximadamente 70 mg/dm3 en términos de producto anhidro. Este tratamiento en dos etapas permite reducir el contenido de flúor de 60 a 1,5 mg/dm3 y liberarlo completamente de vanadio, arsénico y fenoles.

Con la llegada de los sistemas cerrados de almacenamiento de gas, mantener un equilibrio salino óptimo del sistema se ha vuelto muy necesario y se lleva a cabo de diversas maneras en función de condiciones reales y consideraciones económicas. Siempre que sea posible, el sistema se purga en cuerpos de agua cumpliendo con las condiciones necesarias, y el agua de purga se evapora mediante dispositivos especiales. Para eliminar los depósitos en las tuberías y en los equipos de las plantas de tratamiento de gas, el agua se trata con gases de combustión (limpiando el sistema de depósitos). Para prevenir los depósitos se dosifican complexonas (IOMS), que en cantidades extremadamente pequeñas previenen los depósitos de sal.

Agua de la ruta de suministro de combustible

El agua contaminada se decanta principalmente y el agua clarificada se reutiliza. Las impurezas y lodos sedimentados se eliminan periódicamente llevándolos a una chimenea de carbón.

Limpieza y reutilización

Escorrentía superficial de centrales térmicas.

Al elegir esquemas de tratamiento y utilizar la escorrentía superficial, es necesario tener en cuenta el balance hídrico de la central eléctrica, las características específicas de su funcionamiento (es decir, el grado requerido de tratamiento de aguas residuales) y la viabilidad económica de varias opciones de tratamiento y uso. estas aguas.

La aparición de escurrimientos pluviales requiere la construcción de un tanque de control. El esquema incluye: un desarenador, una cámara de separación, un dispositivo de drenaje, un tanque de control y un tanque de sedimentación. Si la tecnología de uso de escorrentía superficial no permite limitar la profundidad de purificación obtenida (sedimentación), es necesario proporcionar filtración adicional. Las aguas residuales se pueden purificar aún más utilizando filtros cargados con semicoque de carbón de Kansk-Achinsk (KAU) o antracita.

Dependiendo de las condiciones de operación de las centrales térmicas, se pueden considerar los siguientes esquemas principales para el uso de la escorrentía superficial: en el sistema de recirculación de enfriamiento, para los sistemas de uso de agua de las estaciones de alimentación (en el tratamiento químico de agua o en una planta de evaporación), junto con aguas residuales que contienen aceite en la estación, para eliminar cenizas y escorias en el sistema hidráulico de eliminación de cenizas.

Cuando se utiliza escorrentía superficial para alimentar el sistema de enfriamiento de recirculación, a pesar de la mayor mineralización de la escorrentía en ciertos períodos, la alcalinidad del carbonato es relativamente baja, por lo que su alimentación al sistema de recirculación no provocará una alteración notable de su régimen químico de agua.

La escorrentía superficial se puede suministrar al tratamiento químico del agua con pretratamiento después de la sedimentación; En plantas de tratamiento de agua sin pretratamiento se requiere filtración adicional. Si la central eléctrica cuenta con instalaciones para el tratamiento de aguas residuales aceitosas, entonces se puede dirigir la escorrentía superficial hacia ellas. En presencia de trampas de petróleo, la escorrentía solo se acumula; en ausencia de ellas, se envía a instalaciones de tratamiento después de decantarse. Cuando se suministra agua superficial al sistema hidráulico de eliminación de cenizas, sólo se requiere la acumulación de escorrentía. La depuración y utilización de la escorrentía superficial en el ciclo de las centrales eléctricas permite reducir la contaminación de los cuerpos de agua y el consumo de agua de las centrales térmicas.