Электролиз – химико-физическое явление по разложению веществ на компоненты посредством электротока, которое широко применяется в производственных целях. На основе этой реакции изготавливаются агрегаты для получения, например, хлора или цветных металлов.

Постоянный рост цен на энергетические ресурсы сделал популярными электролизные установки бытового назначения. Что представляют собой такие конструкции, и как их изготовить дома?

Общая информация об электролизере

Электролизная установка – устройство для электролиза, требующее внешний энергоисточник, конструктивно состоящее из нескольких электродов, которые помещены в заполненную электролитом емкость. Также такая установка может называться устройством для расщепления воды.

В подобных агрегатах основным техническим параметром является производительность, которая означает объем вырабатываемого водорода за час и измеряется в м³/ч. Стационарные агрегаты несут этот параметр в наименовании модели, например, мембранная установка СЭУ-40 вырабатывает за час 40 куб. м водорода.

Прочие характеристики таких устройств полностью зависят от целевого назначения и вида установок. Например, при осуществлении электролиза воды КПД агрегата зависит от нижеследующих параметров:

- Уровень наименьшего электродного потенциала (электронапряжения). Для нормального функционирования агрегата эта характеристика должна находиться в диапазоне 1,8-2 В на одну пластину. Если источник электропитания имеет напряжение в 14 В, то емкость электролизера с электролитным раствором имеет смысл разделить листами на 7 ячеек. Подобная установка называется сухим электролизером. Меньшее значение не запустит электролиз, а большее – сильно увеличит расход энергии;

- Чем меньше будет расстояние между пластиночными компонентами, тем меньше будет сопротивление, что при прохождении большого тока приведет к увеличению выработки газового вещества;

- Площадь поверхности пластин напрямую оказывает влияние на производительность;

- Тепловой баланс и степень концентрации электролита;

- Материал электродных элементов. Золото является дорогим, но идеальным материалом для применения в электролизерах. Из-за его дороговизны часто применяют нержавеющую сталь.

Важно! В конструкциях другого типа значения будут иметь иные параметры.

Установки для электролиза воды могут также использоваться для таких целей, как обеззараживание, очистка и оценка качества воды.

Принцип работы и виды электролизера

Самое простое устройство имеют электролизеры, которые расщепляют воду на кислород и водород. Они состоят из емкости с электролитом, в которую помещаются электроды, подключенные к энергоисточнику.

Принцип работы электролизной установки заключается в том, что электроток, который проходит через электролит, имеет напряжение, достаточное для разложения воды на молекулы. Результат процесса – анод выделяет одну часть кислорода, а катод производит две части водорода.

Виды электролизеров

Устройства для расщепления воды бывают нижеследующих видов:

- Сухие;

- Проточные;

- Мембранные;

- Диафрагменные;

- Щелочные.

Сухой тип

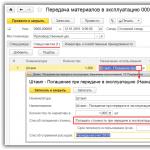

Такие электролизеры имеют самую простую конструкцию (картинка выше). Им присуща особенность, которая заключается в том, что манипуляция с числом ячеек дает возможность запитать агрегат от источника с любым напряжением.

Проточный тип

Эти установки имеют в своей конструкции полностью залитую электролитом ванну с электродными элементами и баком.

Принцип работы проточной электролизной установки нижеследующий (по картинке выше):

- при протекании электролиза электролит вместе с газом через трубу «В» выдавливается в бак «D»;

- в емкости «D» протекает процесс по отделению газа от электролита;

- газ выходит через клапан «С»;

- электролитный раствор возвращается через трубку «Е» в ванну «А».

Интересно знать. Такой принцип работы настроен в некоторых сварочных аппаратах – горение выделяемого газа позволяет сваривать элементы.

Мембранный тип

Электролизная установка мембранного типа имеет схожую конструкцию с другими электролизерами, однако в качестве электролита выступает твердое вещество на полимерной основе, которое именуется мембраной.

Мембрана в таких агрегатах имеет двойное назначение – перенос ионов и протонов, разделение электродов и продуктов электролиза.

Диафрагменный тип

Когда одно вещество не может проникать и влиять на другое, применяют пористую диафрагму, которая может изготавливаться из стекла, полимерных волокон, керамики либо асбестового материала.

Щелочной тип

Протекать электролиз в дистиллированной воде не может. В таких случаях необходимо использовать катализаторы, которыми выступают щелочные растворы высокой концентрации. Соответственно, основную часть электролизных устройств можно назвать щелочными.

Важно! Стоит отметить, что использование соли в качестве катализатора вредно, так как при протекании реакции выделяется газообразный хлор. Идеальным катализатором может выступать гидроксид натрия, который не разъедает железные электроды и не способствует выделению вредных веществ.

Самостоятельное изготовление электролизера

Изготовить электролизер своими руками может каждый человек. Для процесса сборки самой простой конструкции потребуются нижеследующие материалы:

- лист нержавейки (идеальные варианты – зарубежная AISI 316L или отечественная 03Х16Н15М3);

- болты М6х150;

- шайбы и гайки;

- прозрачная трубка – можно применять водяной уровень, который используется в строительных целях;

- несколько штуцеров типа «елочка» с внешним диаметром 8 мм;

- контейнер из пластика объемом 1,5 л;

- небольшой фильтрующий проточную воду фильтр, например, фильтр для стиральных машин;

- обратный водный клапан.

Процесс сборки

Собирать электролизер своими руками следует по следующей инструкции:

- Первым делом необходимо осуществить разметку и дальнейшую распилку листа нержавейки на равные квадраты. Распилка может осуществляться угловой шлифовальной машинкой (болгаркой). Один из уголков в таких квадратах должен быть спилен под углом для верного скрепления пластин;

- Далее потребуется просверлить отверстие для болта на противоположной от углового спила стороне пластины;

- Соединение пластин необходимо производить поочередно: одна пластина на «+», следующая на «-» и так далее;

- Между разно заряженными пластинами должен находиться изолятор, которым выступает трубка от водяного уровня. Ее необходимо разрезать на кольца, какие следует разрезать вдоль для получения полосок толщиной 1 мм. Такого расстояния между пластин достаточно для эффективного выделения газа при электролизе;

- Скрепление пластин вместе осуществляется посредством шайб следующим образом: на болт насаживается шайба, потом – пластина, далее – три шайбы, после – пластина и так далее. Пластины, положительно заряженные, располагаются зеркально отрицательно заряженных листов. Это позволяет не допустить задевание электродов спиленными краями;

- Собирая пластины, следует сразу выполнять их изоляцию и затяжку гаек;

- Также каждую пластину нужно прозвонить для того, чтобы убедиться в отсутствии короткого замыкания;

- Далее всю сборку требуется поместить в бокс из пластика;

- После этого надо отметить места касания болтов о стенки контейнера, где и просверлить два отверстия. Если болты не влезают в емкость, то их необходимо подрезать ножовкой;

- Далее болты затягиваются гайками и шайбами для герметичности конструкции;

- После проделанных манипуляций потребуется сделать отверстия в крышке контейнера и вставить в них штуцера. Герметичность в данном случае можно обеспечить посредством промазки швов герметиками на основе силикона;

- Защитный клапан и фильтр в конструкции располагаются на выходе газа и служат средством контроля чрезмерного его скопления, которое может привести к плачевным последствиям;

- Электролизная установка собрана.

Заключительный этап – тестирование, которое осуществляется таким образом:

- заполнение водой емкости до уровня крепежных болтов;

- подключение питания к прибору;

- подключение к штуцеру трубки, противоположный конец которой опускается в воду.

Если будет подан на установку слабый ток, то выпускание газа через трубку будет почти незаметно, однако внутри электролизера его можно будет наблюдать. Повышая электрический ток, добавляя щелочной катализатор в воду, можно существенно увеличить выход газового вещества.

Изготовленный электролизер может выступать составной частью многих устройств, например, водородной горелки.

Зная типы, основные характеристики, устройство и принцип работы электролизных установок, можно осуществить правильную сборку самодельной конструкции, которые будет являться незаменимым помощником в различных бытовых ситуациях: от сварки и экономии расхода топлива автотранспорта до работы систем отопления.

Видео

Сущность электролизного технологического процесса (рис.), заключается в том, что при протекании электрического постоянного тока через электролитическую ванну может иметь место одно из явлений:

Либо происходит осаждение частиц вещества из электролита на электродах ванны (электроэкстракция)

Либо имеет место перенос вещества с одного электрода на другой через электролит (электролитическое рафинирование)

ЗАКЛАДКА

В качестве электролита используется растворы солей, кислот и оснований как правило в воде.

В электролите имеет место ионная проводимость. При подаче напряжения на электроды ионы движутся к электродам, нейтрализуются и оседают на них. При этом имеет место либо электроэкстракция либо электролитическое рафинирование.

Основное значение имеет при выборе понятие нормального потенциала.

Если электрод изготовлен из такого же металла как электролит, то при некотором потенциале между электродом и электролитом нет ни первого, ни второго процесса. Такой потенциал называется нормальный.

Если на электроды подать более отрицательный потенциал, то начинается электроэкстракция.

Если более положительный, то электролитическое рафинирование.

Электролиз применяют для получения или очистки металлов.

В количественном отношении электролизный процесс описывается тем же самым законом Фарадея.

U эл =E р +E п +U э +U с

E р - напряжение разложения

E п – сумма анодного и катодного ПН

U э – падение напряжения на электролите

U с – падение напряжения на шинах контактов электродов

U э =I∙R вн

U э =I∙(R ш +R к +R э)

P эл =I∙(E p +E п +U э +U с)

τ – время технологического процесса

E p – полезная работа

Эффективность электролизного процесса описывается массой вещества.

Сырьем для получения Znслужит цинковая обманкаZnS. Этот минерал сначала подвергают окислению, обжигу, а затем подвергают выщелачиванию.

ZnSO 4 +H 2 O(5÷6%) Проводимость у такого раствора невысока, поэтому добавляют к этому раствору 10÷12%H 2 SO 4

Электролитическая ванна выполнена из дерева или бетона и изолирована от земли.

Электролизный процесс проводится при t= 35÷40 0 C

j= 400÷600 А/м 2

На катоде появляется ПН – 1,1 В (нормальный потенциал -0,76 В)

Возникает электроэкстракция – осаждение Znна катоде.

1/g э = 3500 кВт∙ч/т

τ = 40÷50 часов

После этого Znсдирают с катода и переплавляют.

Получение Al

В качестве электролита используются не раствор, а расплав. В качестве сырья используется глинозем Al 2 O 3

t пл = 2050 0 С

Расплав этого материала имеет низкую проводимость. Поэтому в качестве электролита используют глинозем и криолит Na 3 AlF 6

t пл = 950 0 С

Ванны и электроды изготавливают из угля или графита.

I= 200÷250 кА

j= 7÷10 кА/м 2

1/g э = 14000÷16000 кВт∙ч/т

Гальванотехника

Это электротехнологический процесс осаждения металла на поверхность как металла, так и не металлических изделий с помощью электролиза.

Толщина покрытия не превышает десятков мкм.

Различают 2 разновидности:

гальваностедия

гальванопластика

Гальваностедия – омеднение, золочение, золочение, хромирование, никелирование…

Перед обработкой поверхность тщательно очищают, затем осуществляют травление кислотой H 2 SO 4 ,HCl. В качестве электролита используется раствор соли наносимого металла. Иногда добавляют кислоты и щелочи для повышения проводимости. Анод изготавливается из наносимого металла, изделие является катодом.

Происходит перенос металла с анода на катод, обработка происходит при небольших плотностях тока, не больше десятков А/м 2 .

Гальванопластика – получение точных копий с изделий.

Электродинамический эффект и электрический ветер

При воздействии ЭП на газовые и жидкие среды наблюдается их движение. Оно обусловлено передачей кинетической энергии при соударении ионов среды с нейтральными молекулами.

Это явление получило название электрический ветер для газовых сред.

Электрический ветер всегда направлен от электрода с меньшим радиусом кривизны.

Сила воздействия на электрический разряд оценивается просто:

F=E∙ρρ– плотность заряда

Установлены некоторые закономерности электрического ветра:

Импульсные установки

1.Установки электроэрозионной обработки.

2.Установки электрогидравлической обработки.

3.Установки электроимпульсной сварки.

4.Устновки магнитоимпульсной обработки металла.

5.Установки импульсной электрохимической обработки.

1.Установк электроэрозионной обработки.

Работа этих устройств основана на явлении электроэрозии,т.е разрушение обрабатываемого материала(Ме) под действием импульсов тока, протекающего между электродом обрабатываемой поверхностью, как правило в диэлектрической среде.

При протекании импульсов тока в искровом канале происходит превращение электроэнергии в тепло в искровом канале между электродам и поверхностью. Происходит нагрев, и его удаление.

Основные параметры обработки:

Частота следования импульсов от сотен до сотен тысяч Гц,

Амплитуда тока от долей до тысяч А,

Длительность импульсов от долей до нескольких тысяч секунд.

Изменением этих параметров устанавливается необходимый режим обработки. Схема1.

1-вертикальная стойка станка

2-рабочая ванна

3-стол для установки рабочей ванны, которая обеспечивает перемещение рабочей ванны по двум координатам в горизонтальной плоскости.

4-обратываемое электрод-изделие, располагающееся внутри рабочей ванны и перемещающейся вместе с ней.

5-устройство для вертикального перемещения.

6-источник высокого импульсного напряжения (периодическое, не ниже 1кВ).

7-система снабжения рабочей диэлектрической жидкостью(обычно трансформаторное масло). Система включает в себя насосы, фильтры, системы возврата жидкости, охладители.

8-электрод-инструмент, изготавливается из более тугоплавкого материала, чем электрод-изделие (вольфрам, графит).

Работа установки

Электрод-инструмент (8) подводится к поверхности изделия (4) и включается источник напряжения (6).

Т.е. к промежутку между электродом-инструментом (8), изделием (4) прикладываются импульсы высокого напряжения и в этом промежутке возникают электроискровые разряды. Эти каналы являются очень концентрированными преобразователями электрической энергии в тепловую с объемной плотностью 10^12 Дж/м3.

При этом плотность мощности 1-10^7 Вт/см2. Выделившаяся тепловая энергия приводит к нагреву, расплавлению, испарению металла изделия и его удаление с помощью рабочей жидкости. При этом многократные электрические разряды проходят послойно всю обрабатываемую поверхность. В итоге в изделии образуются углубления, которые копируют форму электрода.

В качестве источников питания используются импульсные источники питания на основе емкостных накопителей энергии.

Схема 2 .

Питание происходит от сети 220В с помощью трансформатора тока. Повышенное напряжение выпрямляется с помощью выпрямителя VD, выпрямленное напряжение используется для периодической загрузки батареи конденсатораCб. После зарядки этой емкости образуется разрядный контур, содержащий индуктивностьLpи рабочий искровой промежуток. Емкость разряжается, в разрядном контуре протекает токLp. После этого тиристорVDзапирается и процесс зарядки емкости Сб повторяется. Управление режимом обработки (шероховатость, производительность) производится путем измения мощности и частоты следования импульсов токаip.

Такие установки имеют высокую производительность и высокое качество обработки. При некоторых видах обработки такие установки незаменимы.

Недостаток: наблюдается износ электрода-инструмента.

Установки электрогидравлической обработки

Такие установки основаны на применении электрогидравлического эффекта.

Электрогидравлический эффект заключается в преобразовании электроэнергии, запасённой в ёмкостном накопителе в механическую энергию ударной волны при помощи мощного искрового разряда, который создаётся в жидкой среде (чаще воде).

Электрическая схема практически такая же как в предыдущем случае. Отличие в длине разрядного промежутка (она больше).

Параметры технологического процесса:

1)

- крутизна нарастающего тока;

- крутизна нарастающего тока;

2)

до 250 кА;

до 250 кА;

3)

до 100 МВт;

до 100 МВт;

4)

до

до Дж.

Дж.

При таких параметрах искровой канал имеет характер взрыва.

Температура канала

К; Давление

К; Давление МПа.

МПа.

Давление передаётся жидкости.

Области применения:

а) выбивка формовочных стержней в отливках сложной формы;

б) очистка литья и различных поверхностей от окалины;

в)дробление, измельчение различных материалов;

г) утилизация железобетонных изделий.

Установки импульсной сварки

Предназначены для получения неразъёмных сварных металлических соединений путём сжатия места соединения и нагревания его до температуры плавления путём пропускания импульсного тока.

Схема процесса такая же как и в предыдущем случае. Отличие только в нагрузке. Детали практически не нагреваются.

Преимущество – локализация термического воздействия, исключается разрушение мелких сварных деталей.

Устройства магнитно-импульсной обработки

Эти установки основаны на преобразовании ЭЭ в энергию импульсного МП, затем происходит взаимодействие импульсных полей, создаваемых инструментом – индуктором, с наведённым им Эл. Током в заготовке.

В результате энергия МП превращается в механическую энергию, которая необходимым образом деформирует заготовку.

ЗУ – зарядное устройство;

- батарея индуктивностей (создаёт импульс

нужной формы);

- батарея индуктивностей (создаёт импульс

нужной формы);

ИН – инструмент индуктор;

З – заготовка.

Многоконтурные и одноконтурные установки

Многоконтурная установка содержит один или несколько инструментов – индукторов, выполненных в виде соленоидов.

МП соленоида, создаваемое током

наводит в заготовке ток

наводит в заготовке ток .

Токи взаимодействуют и обеспечивают

механические усилия и деформацию

заготовки.

.

Токи взаимодействуют и обеспечивают

механические усилия и деформацию

заготовки.

- собственная индуктивность ИИ;

- собственная индуктивность ИИ;

- активное сопротивление ИИ;

- активное сопротивление ИИ;

- активное сопротивление

- активное сопротивление ;

;

- коэффициент взаимоиндукции;

- коэффициент взаимоиндукции;

- индуктивность и активное сопротивление

заготовки.

- индуктивность и активное сопротивление

заготовки.

В схеме прот. ПП, он определяется методом ТОЭ. Технология операции по такой схеме используется в 3 варианте:

2) раздача (индукция внутри заготовки);

3) листовая формовка (деформируется плоская заготовка).

Одноконтурная схема:

В этом случае разрядный ток протекает непосредственно через заготовку. Заготовка – часть ИИ.

разветвляется на

разветвляется на и

и .

Взаимодействие токов приводит к

деформации заготовки, и она приобретает

форму, показанную пунктиром.

.

Взаимодействие токов приводит к

деформации заготовки, и она приобретает

форму, показанную пунктиром.

Преимущества:

Недостатки:

Материал должен иметь высокую электропроводность;

Необходимость установки проводящих прокладок при образовании материалов, плохо проводящих эл. ток;

Трудности обработки поверхностей, имеющих разрыв для эл. тока;

Трудности с обработкой массивных заготовок.

Установки импульсной электрохимической обработки. Это рассмотренные выше электрохимические технологические процессы, в которых вместо постоянного напряжения применяется импульсное.

В настоящее время в России все большее количество объектов водоснабжения и водоотведения, а также производств, отказываются от применения товарного жидкого хлора и гипохлоритов, делая выбор в пользу организации собственного синтеза необходимых реагентов непосредственно на объектах применения.

Для производства требуется хлорид натрия (соль), вода, электроэнергия.

Причины подобного отказа:

1. Жидкий хлор очень опасен .

Несмотря на невысокую стоимость хлора, мероприятия и затраты, связанные с его использованием, в значительной степени усложняют и удорожают весь производственный процесс.

2. Товарный гипохлорит натрия (ГПХН 19%) очень дорог .

Стоимость 1 т. ГПХН марки А не превышает 20-30 тыс. руб. Однако, количество гипохлорита натрия, эквивалентное 1 т. хлора, составляет уже 100-150 тыс. руб. (так как гипохлорит содержит всего 15-19% активного хлора и имеет тенденцию к дальнейшему разложению).

Преимущества электролизного оборудования:

- отказ от расходов на обеспечение безопасности при транспортировке и хранении;

- при работе электролизного оборудования невозможны аварии, связанные с утечкой большого количества реагента. Объекты эксплуатации электролизных установок для синтеза хлорреагентов не относятся к ОПО и не включаются в соответствующий реестр;

- независимость от поставщика – реагент производится в необходимом количестве, производительность регулируется, что повышает энергоэффективность объекта;

- дешевое сырье – для синтеза можно использовать самую дешевую техническую соль. Это потребует установки дополнительного оборудования для очистки солевого раствора, поступающего в электролизеры, однако, эти затраты окупаются менее чем за 1 год за счет значительной экономии на сырье;

- получаемый реагент дешевле товарного;

- для объектов водоснабжения, использующих в качестве основного метода обеззараживания УФ установки – при внедрении УФ оборудования невозможно полностью отказаться от использования хлорреагента, так как необходимо обеспечить санитарное состояние сооружений и сетей, а также безопасность транспортировки воды потребителю. Электролизные установки совместно с УФ оборудованием полностью удовлетворяют потребность в хлоре, объект при этом исключается из реестра ОПО.

Электролизные установки производят разные реагенты:

- хлор или хлорную воду (Аквахлор, Аквахлор-Бекхофф, Аквахлор-Мембрана/Диафрагма);

- комбинированный дезинфектант с повышенной эффективностью – раствор оксидантов, содержащий хлор, диоксид хлора, озон (Аквахлор, Аквахлор-Бекхофф);

- низкоконцентрированный ГПХН 0,8% (ЛЭТ-ЭПМ, Аквахлор, Аквахлор-Бекхофф);

- высококонцентрированный ГПХН 15-19% (Аквахлор-Мембрана/Диафрагма).

Для целей обеззараживания воды подходят все эти реагенты. Ограничением является только pH подвергаемой обеззараживанию воды в точке ввода реагента – для воды с pH выше 7,5 рекомендуется использовать хлорную воду вместо гипохлорита, который малоэффективен в щелочной среде.

Остановимся подробнее на каждом типе оборудования ООО «ЛЭТ»:

Аквахлор и Аквахлор-Бекхофф:

- получаемый реагент обладает повышенной эффективностью;

- отдельные модули имеют небольшую производительность. Что позволяет гибко реагировать на

- потребность в реагенте. Оптимальная производительность комплекса – до 250-500 кг активного хлора в сутки;

- периодичность замены реакторов – 1 раз в 3-5 лет;

- простота обслуживания.

ЛЭТ-ЭПМ:

- неограниченная производительность комплексов;

- простота эксплуатации и невысокие требования к качеству сырья;

- периодичность замены (перепокрытия) электродного блока – 1 раз в год;

- реагент подходит для большинства объектов.

Аквахлор-Диафрагма:

- возможность получения хлорной воды и концентрированного ГПХН 19%, а также одновременного получения этих реагентов;

- периодичность замены электродного покрытия и диафрагмы – не более 1 раза в 10 лет;

- высокие требования к качеству солевого раствора;

- возможность промывки диафрагмы и возвращения в работу в случае загрязнения солевым раствором несоответствующего качества;

Аквахлор-Мембрана:

- неограниченная производительность комплекса (но не менее 50-100 кг/сут.);

- возможность получения хлора и концентрированного ГПХН 19% высокой чистоты, пригодной для синтеза;

- периодичность замены электродного покрытия и мембраны – не более 1 раза в 10 лет;

- очень высокие требования к качеству солевого раствора;

- в случае загрязнения мембраны требуется ее замена на новую;

- обслуживание оборудования требует квалифицированного персонала.

Себестоимость конечного продукта (по возрастанию, от меньшей к большей):

- Аквахлор-Диафрагма

- Аквахдлор-Мембрана

- Аквахлор/Аквахлор-Бекхофф

- ЛЭТ-ЭПМ

Используя принцип получения водорода с помощью электролиза водного раствора щелочи, я решил сделать простой и компактный аппарат, удобный для работы с небольшими деталями, при пайке твердыми припоями. Благодаря малым наружным габаритам электролизера ему найдется место и на небольшом рабочем столе, а использование в качестве блока электролитания стандартного выпрямителя для подзарядки аккумуляторных батарей облегчает изготовление установки и делает работу с ней безопасной.

Относительно небольшая, но вполне достаточная производительность аппарата позволила предельно упростить конструкцию водяного затвора и гарантировать пожаро- и взрывобезопасность.

Устройство электролизера

Между двумя платами, соединенными четырьмя шпильками, размещена батарея стальных пластин-электродов, разделенных резиновыми кольцами. Внутренняя полость батареи наполовину заполнена водным раствором КОН или NaОH. Приложенное к пластинам постоянное напряжение вызывает электролиз воды и выделение газообразного водорода и кислорода.

Эта смесь отводится через надетую на штуцер полихлорвиниловую трубку в промежуточную емкость, а из нее в водяной затвор, которые сделаны из двух порожних баллончиков для заправки газовых зажигалок (можно использовать баллончики завода «Северный пресс» г. Ленинград). Газ, прошедший через помещенную там смесь воды с ацетоном в соотношении 1: 1, имеет необходимый для горения состав и, отведенный другой трубкой в форсунку - иглу от медицинского шприца, сгорает у ее выходного отверстия с температурой около 1800°С.

Рис. 1. Водяная горелка.

Для плат электролизера я использовал толстое оргстекло, толщиной 25 мм. Этот материал легко обрабатывается, химически стоек к действию электролита и позволяет визуально контролировать его уровень, чтобы при необходимости добавлять через наливное отверстие дистиллированную воду.

Пластины можно изготовить из листового металла (нержавеющая сталь, никель, декапированное или трансформаторное железо) толщиной 0,6-0,8 мм. Для удобства сборки в пластинах выдавлены круглые углубления под резиновые кольца уплотнения, глубина их при толщине кольца 5-6 мм должна быть 2-3 мм.

Кольца, предназначенные для герметизации внутренней полости и электрической изоляции пластин, вырезаются из листовой маслобензостойкой или кислотоупорной резины. Сделать это вручную несложно, но все же идеальным будет выполненный с помощью круглореза.

Четыре стальные шпильки M8, соединяющие детали, изолированы кембриком 10 мм и пропущены в соответствующие отверстия 11 мм.

Количество пластин в батарее - 9. Оно определяется параметрами блока электропитания: его мощностью и максимальным напряжением - из расчета 2 В на пластину. Потребляемый ток зависит от количества задействованных пластин (чем их меньше, тем ток больше) и от концентрации раствора щелочи. В более концентрированном растворе ток меньше, но лучше применять 4-8%-ный раствор - при электролизе он не так пенится.

Контактные клеммы припаиваются к первой и трем последним пластинам. Стандартное зарядное устройство для автомобильных аккумуляторов ВА-2, подключенное на 8 пластин, при напряжении 17 В и токе около 5 А обеспечивает необходимую производительность горючей смеси для форсунки - иглы с внутренним 0,6 мм. Оптимальное соотношение диаметра иглы форсунки и производительности электролизера устанавливается опытным путем - так, чтобы зона воспламенения смеси располагалась вне иглы. Если производительность мала или диаметр отверстия слишком велик, горение начнется в самой игле, которая от этого быстро разогреется и оплавится.

Надежным заслоном от распространения пламени по подводящей трубке внутрь электролизера является простейший водяной затвор, который сделан из двух порожних баллончиков для заправки газовых зажигалок. Достоинства их те же, что и у материала плат: легкость механической обработки, химическая стойкость и полупрозрачность, позволяющая контролировать уровень жидкости в водяном затворе. Промежуточная емкость исключает возможность смешивания электролита и состава водяного затвора в режимах интенсивной работы или под действием разряжения, возникающего при выключении электропитания. А чтобы этого избежать наверняка, по окончании работы следует сразу же отсоединять трубку от электролизёра. Штуцеры емкостей сделаны из медных трубок 4 и 6 мм, устанавливаются в верхней стенке баллончиков на резьбе. Через них же осуществляется заливка состава водяного затвора и слив конденсата из разделительной емкости. Отличная воронка для этого получится из еще одного пустого баллончика, разрезанного. пополам и с установленной на месте клапана тонкой трубкой.

Соедините короткой полихлорвиниловой трубкой 5 мм электролизер с промежуточной емкостью, последнюю - с водяным затвором, а его выходной штуцер более длинной трубкой - с форсункой-иглой (В качестве форсунки можно использовать медицинский шприц с иглой). Внутрь рукоятки (шприца) помещается огнегасительная набивка - латунная сетка, свернутая в спираль.

Рис. 2. Устройство электролизера:

1 - изолирующая полихлорвиниловая трубка 10 мм, 2 - шпилька М8 (4 шт.), 3 - гайка М8 с шайбой (4 шт.), 4 - левая плата, 5 - пробка-болт М10 с шайбой, 6 - пластина, 7 - резиновое кольцо, 8 - штуцер, 9 - шайба, 10 - полихлорвиниловая трубка 5 мм, 11 - правая плата, 12 - короткий штуцер (3 шт.), 13 - промежуточная емкость, 14 - основание, 15 - клеммы, 16 - барботажная трубка, 17 - форсунка-игла, 18 - корпус водяного затвора.

Включите выпрямитель, подрегулируйте напряжением или количеством подключаемых пластин номинальный ток и подожгите выходящий из форсунки газ.

Если вам необходима большая производительность - увеличьте количество пластин и примените более мощный блок питания - с ЛАТРом и простейшим выпрямителем. Температура пламени также поддается некоторой корректировке составом водяного затвора. Когда в нем только вода, в смеси содержится много кислорода, что в некоторых случаях нежелательно. Залив в водяной затвор метиловый спирт, смесь можно обогатить и поднять температуру до 2600° С. Для снижения температуры пламени водяной затвор заполняют смесью ацетона и воды в соотношении 1: 1. Однако в последних случаях следует не забывать пополнять и содержимое водяного затвора.

Ю. ОРЛОВ, г. Троицк, Московская обл.

Опубликовано: Моделист конструктор

Электролизер– это специальное устройство, которое предназначено для разделения компонентов соединения или раствора с помощью электрического тока. Данные приборы широко используются в промышленности, к примеру, для получения активных металлических компонентов из руды, очищения металлов, нанесения на изделия металлических покрытий. Для быта они используются редко, но также встречаются. В частности для домашнего использования предлагаются устройства, которые позволяют определить загрязненность воды или получить так называемую «живую» воду.

Основа работы устройства принцип электролиза, первооткрывателем которого считается известный зарубежный ученый Фарадей. Однако первый электролизер воды за 30 лет до Фарадея создал русский ученый по фамилии Петров. Он на практике доказал, что вода может обогащаться в катодном или анодном состоянии. Несмотря на эту несправедливость, его труды не пропали даром и послужили развитию технологий. На данный момент изобретены и с успехом используются многочисленные виды устройств, которые работают по принципу электролиза.

Что это

Электролизерработает благодаря внешнему источнику питания, который подает электрический ток. Упрощенно агрегат выполнен в виде корпуса, в который вмонтировано два или несколько электродов. Внутри корпуса находится электролит. При подаче электрического тока происходит разложение раствора на требуемые составляющие. Положительно заряженные ионы одного вещества направляются к отрицательно заряженному электроду и наоборот.

Основной характеристикой подобных агрегатов является производительность. То есть это количество раствора или вещества, которое установка может перерабатывать за определенный период времени. Данный параметр указывается в наименовании модели. Однако на него также могут влиять и иные показатели: сила тока, напряжение, вид электролита и так далее.

Виды и типы

По конструкции анода и расположению токопровода электролизер может быть трех видов, это агрегаты с:

- Прессованными обожженными анодами.

- Непрерывным самообжигающимся анодом, а также боковым токопроводом.

- Непрерывным самообжигающимся анодом, а также верхним токопроводом.

Электролизер, используемый для растворов, по конструктивным особенностям можно условно разделить на:

- Сухие.

- Проточные.

- Мембранные.

- Диафрагменные.

Устройство

Конструкции агрегатов могут быть различными, но все они работают на принципе электролиза.

Устройство в большинстве случаев состоит из следующих элементов:

- Электропроводящий корпус.

- Катод.

- Анод.

- Патрубки, предназначенные для ввода электролита, а также вывода веществ, полученных в ходе реакции.

Электроды выполняются герметичными. Обычно они представлены в виде цилиндров, которые сообщаются с внешней средой с помощью патрубков. Электроды изготавливаются из специальных токопроводящих материалов. На катоде осаждается металл или к нему направляют ионы отделенного газа (при расщеплении воды).

В цветной промышленности часто применяют специализированные агрегаты для электролиза. Это более сложные установки, которые имеют свои особенности. Так электролизер для выделения магния и хлора требует ванну, выполненную из стенок торцевого и продольного вида. Она обкладывается с помощью огнеупорных кирпичей и иных материалов, а также делится с помощью перегородки на отделение для электролиза и ячейку, в которой собираются конечные продукты.

Конструктивные особенности каждого вида подобного оборудования позволяют решать лишь конкретные задачи, которые связаны с обеспечением качества выделяющихся веществ, скоростью происходящей реакции, энергоемкостью установки и так далее.

Принцип действия

В электролизных устройствах электрический ток проводят лишь ионные соединения. Поэтому при опускании электродов в электролит и включении электрического тока, в нем начинает течь ионный ток. Положительные частицы в виде катионов направляются к катоду, к примеру, это водород и различные металлы. Анионы, то есть отрицательно заряженные ионы текут к аноду (кислород, хлор).

При подходе к аноду анионы лишаются своего заряда и становятся нейтральными частицами. В результате они оседают на электроде. У катода происходят похожие реакции: катионы забирают у электрода электроны, что приводит к их нейтрализации. В результате катионы оседают на электроде. К примеру, при расщеплении воды образуется водород, которые поднимается наверх в виде пузырьков. Чтобы собрать этот газ над катодом сооружаются специальные патрубки. Через них водород поступает в необходимую емкость, после чего его можно будет использовать по назначению.

Принцип действия в конструкциях разных устройств в целом схож, но в ряде случаев могут быть и свои особенности. Так в мембранных агрегатах используется твердый электролит в виде мембраны, которая имеет полимерную основу. Главная особенность подобных приборов кроется в двойном назначении мембраны. Эта прослойка может переносить протоны и ионы, в том числе разделять электроды и конечные продукты электролиза.

Диафрагменные устройства применяются в случаях, когда нельзя допустить диффузию конечных продуктов электролизного процесса. С этой целью применяют пористую диафрагму, которая выполнена из стекла, асбеста или керамики. В ряде случаев в качестве подобной диафрагмы могут применяться полимерные волокна либо стеклянная вата.

Применение

Электролизершироко применяется в различных отраслях промышленности. Но, несмотря на простую конструкцию, оно имеет различные варианты исполнения и функции. Данное оборудование применяется для:

- Добычи цветных металлов (магний, алюминий).

- Получения химических элементов (разложение воды на кислород и водород, получение хлора).

- Очистки сточных вод (обессоливание, обеззараживание, дезинфекция от ионов металлов).

- Обработки различных продуктов (деминерализация молока, посол мяса, электроактивация пищевых жидкостей, извлечение нитратов и нитритов из овощных продуктов, извлечения белка из водорослей, грибов и рыбных отходов).

В медицине установки используются в интенсивной терапии для детоксикации организма человека, то есть для создания растворов гипохлорита натрия высокой чистоты. Для этого используется устройство проточного вида с электродами из титана.

Электролизные и электродиализные установки нашли широкое применение для решения экологических проблем и опреснения воды. Но эти агрегаты в виду их недостатков используются редко: это сложность конструкции и их эксплуатации, необходимость трехфазного тока и требования периодической замены электродов из-за их растворения.

Подобные установки находят применение и в быту, к примеру, для получения «живой» воды, а также ее очистки. В будущем возможно создание миниатюрных установок, которые будут использоваться в автомобилях для безопасного получения водорода из воды. Водород станет источником энергии, а машину можно будет заправлять обычной водой.