Conoce todas las propiedades de los diferentes tipos de arcilla que se utilizan para elaborar cerámica.

Toda la cerámica está hecha de arcilla y el tipo de arcilla tiene un gran impacto en el aspecto y la calidad del producto terminado. A menudo, un alfarero usará más de un tipo de arcilla, pero puede usar una mezcla de diferentes tipos de arcilla para lograr el resultado deseado.

Por ejemplo, la loza, el gres y la porcelana se fabrican con diferentes composiciones de arcilla. Algunos alfareros suelen inventar su propia fórmula para que su cerámica tenga, por ejemplo, un color único o una textura particular. Ésta es otra razón por la que la cerámica suele ser más cara cuando se la compra a un alfarero privado que cuando se la compra a un alfarero producido en masa.

La arcilla generalmente se divide en dos categorías, sedimentaria y secundaria.

La arcilla sedimentaria es de grano grueso y su textura permanece cercana a su estado natural.

La arcilla reciclada es arcilla de origen sedimentario que ha sido arrastrada desde su fuente de origen por el viento, el agua corriente y otras fuerzas naturales. Este proceso tiende a producir una arcilla de grano fino, y este grado de arcilla a menudo se encuentra mezclada con otras partículas como mica y hierro, que le dan a la arcilla un brillo o un tinte rojizo.

Tipos comunes de arcilla y mezclas de arcilla que debes tener en cuenta:

Arcilla china blanca

Esta arcilla es muy pura, tiene un color blanco. No se seca mucho al cocerse y debe cocerse a una temperatura muy alta. Por regla general, no se utiliza solo, ya que no tiene un alto grado de "plasticidad", es decir, la capacidad de ser flexible para cambiar de forma y con el que es fácil trabajar. Esta arcilla debe someterse a un procedimiento de cocción a una temperatura muy alta.

arcilla refractaria

Puede que sea fácil o no trabajar con arcilla refractaria porque su nivel de ductilidad puede variar. Suele tener una textura muy gruesa y suele añadirse a la vajilla de cerámica.

arcilla en trozos

Este tipo de arcilla tiene un grano más fino que la arcilla refractaria y se encoge mucho durante el proceso de cocción. Por este motivo, se suele mezclar con caolín, ya que la arcilla caolín tiene una baja tasa de contracción.

Arcilla para alfarería

Este tipo de arcilla es muy común y suele contener una buena cantidad de hierro. Por lo general, no es necesario cocerlo a alta temperatura.

Arcilla para alfarería

La cerámica está hecha de arcilla, que suele ser una mezcla de otros tipos de arcilla. Tiene un alto nivel de plasticidad y se somete a un proceso de cocción a una temperatura suficientemente alta. Probablemente hayas cenado en platos de barro.

Porcelana

Este "favorito", de hecho, es una mezcla de varios tipos de arcilla y minerales. Por lo general, se compone de caolín, arcilla esférica, feldespato y guijarros de pedernal. No es muy plástico y se cuece a una temperatura altísima. Trabajar con esta mezcla de arcilla blanca puede ser un verdadero desafío. Los productos de porcelana pueden resultar muy caros si son de buena calidad.

La regla básica a recordar sobre cualquier tipo de arcilla es que cuanta más agua tenga la arcilla, más se secará. Una contracción excesiva puede causar deformación del producto final, el alfarero puede agregar a la arcilla otros materiales que no absorban agua, como lapa o pedernal. A veces los alfareros usan arcilla que ya ha pasado por el proceso de cocción y luego se tritura y se agrega a su mezcla. Este tipo de material se denomina "refractario". El refractario se puede usar para agregar color a un artículo y también puede agregar granos de óxido o elementos químicos como dióxido de manganeso a la mezcla.

Si está pensando en probar la cerámica pero su arcilla está en trozos, esto es lo que necesita saber... A menudo es más barato comprar 25 libras de arcilla a un proveedor que comprar cinco libras en una tienda de artesanía. Los proveedores de arcilla traen muchos tipos diferentes de arcilla y algunos incluso la mezclan según sus necesidades. Puedes comprar arcilla cruda o seca. Si compras arcilla seca, te resultará mucho más fácil trasladarla a tu taller o casa, pero luego tendrás más trabajo que hacer cuando le añadas agua. Usar arcilla seca puede ser más beneficioso si mezclas diferentes tipos de arcilla, ya que solo necesitas mezclar la arcilla una vez. Si compra diferentes tipos de arcilla cruda y desea mezclarlos, deberá agregar mucha agua y dedicar bastante tiempo a amasar los grumos y mezclarlos bien. Tu decisión de comprar arcilla húmeda o seca debe basarse no sólo en la facilidad de transporte, sino también en lo que planeas hacer con esa arcilla una vez que la recibas. Definitivamente es más fácil mezclar la arcilla cuando está seca que cuando ya está húmeda.

A algunos escultores les gusta extraer ellos mismos la arcilla. Le ahorra dinero, pero ciertamente no le ahorra tiempo. Si decide excavar la arcilla usted mismo, necesitará encontrar un lugar donde la arcilla ya haya sido extraída anteriormente, porque la arcilla está debajo de la vegetación. Si el suelo está seco, será difícil saber si estás cavando en barro o arcilla. Para saber si realmente es arcilla, mojala con un poco de agua y verás si es barro o arcilla. Una vez que encuentres la arcilla, tendrás que extraer la cantidad necesaria, luego extenderla y dejarla secar. Después de que se seque, deberás triturarlo y eliminar todas las piedras pequeñas e impurezas orgánicas que contenga. Luego, agrega una pequeña cantidad de agua a la arcilla y comprueba si es lo suficientemente elástica. Si no es así, o es demasiado plástico, será necesario añadir excipientes.

Para su primer proyecto, es posible que deba elegir una arcilla o una mezcla de arcilla que tenga un alto nivel de elasticidad, ya que será más fácil trabajar con la arcilla y será menos probable que se agriete. Una vez que adquieras experiencia, experimenta con diferentes tipos de arcilla y aditivos. Puedes encontrar mucha información sobre este tema. Si eliges convertirte en alfarero, podrás crear tu propia mezcla que le dará a tus piezas el sello de un verdadero artista.

Es difícil siquiera imaginar la diversidad de la cerámica. Intentemos enumerar solo los tipos de cerámica más importantes. Por cita, la cerámica se suele dividir en construcción, doméstica y técnica.

Cerámica de construcción: ladrillos, tejas, tuberías, baldosas de diversos tipos para paredes exteriores e interiores de edificios, baldosas y losas para suelos, artículos sanitarios (lavabos, bañeras, inodoros, depósitos para ellos, etc.).

Cerámica doméstica: vajilla, arte.

Cerámica técnica: una amplia variedad de productos para ingeniería mecánica, ciencia espacial, radioelectrónica, ingeniería eléctrica y otras industrias.

Sin embargo, con toda la variedad, se distinguen los densos y los porosos. Al mismo tiempo, no importa de qué materia prima esté hecho el producto, de qué color sea su fragmento o cómo esté acabada la superficie. Las cerámicas densas incluyen: porcelana sin esmaltar (“galleta de porcelana”), así como esmaltada; loza. Los representantes de las cerámicas porosas son: mayólica, terracota, arcilla refractaria.

Sin embargo, a los aficionados al bricolaje les interesa principalmente eso. tecnología para la fabricación de cerámicas, productos a partir de los cuales pueden fabricarse ellos mismos. Se trata de mayólica y terracota. Aquí hablaremos de ellos a continuación.

Escultura, otminka, casting ...

La vasija está hecha de arcilla de diferentes maneras. Los alfareros antiguos tomaban una bolsa de arena húmeda, le daban la forma de una futura vasija y luego la enluciban por todos lados con arcilla plástica húmeda, nivelaban la superficie y, a veces, aplicaban un patrón en forma de rayas y espirales a la arcilla blanda. con un palo de madera. Cuando la arcilla se secó, la arena de la bolsa también se secó. Luego se vertió la arena, se sacó fácilmente la bolsa liberada y se quemó la vasija de barro al fuego ...

Luego vino el torno de alfarero. Los productos cerámicos fabricados sobre él tienen la forma obligatoria de cuerpos de revolución, al menos inicialmente. Esculpido en arcilla e imágenes de animales, personas. Estas figurillas no eran tan simétricas como la cerámica.

Pero los grandes productos de estuco no funcionaron. El caso es que no sabían cómo hacerlos huecos y, por lo tanto, inevitablemente resultaban tener “paredes gruesas”, por lo que generalmente se agrietaban o se deformaban gravemente durante el secado y la cocción.

No se sabe quién fue el primero en notar que si se vierte arcilla fuertemente diluida con agua en forma de una masa cremosa ( engobe) en un recipiente con paredes porosas que absorben agua, se forma una costra de arcilla en las paredes del recipiente. buque. Cuanto más tiempo permanezca la barbotina en dicho recipiente, más gruesa se formará la corteza. Si luego se vierte el exceso de lechada y se deja secar la corteza resultante, se puede retirar del recipiente. Y obtienes un molde, cuya superficie exterior será una copia de la superficie interior del recipiente.

Esta observación formó la base del llamado método de drenaje para formar productos cerámicos de formas complejas, por ejemplo, figuritas, jarrones, azulejos, inodoros y lavabos. Muchas obras de arte únicas se obtienen mediante el método del drenaje.

A continuación, conoceremos en detalle este método de fabricación de mayólica, es decir, piezas hechas de arcilla cocida de colores con un fragmento de poros grandes cubierto con esmalte.

La secuencia de operaciones en el método de desbordamiento para formar productos cerámicos es la siguiente:

Preparar todos los componentes sólidos de la mezcla cruda, y lo mejor es molerlos para facilitar la trituración posterior; llevar a cabo la molienda húmeda, esta es una operación muy importante, de la cual depende la calidad de los productos futuros (además de la arcilla y todos los aditivos, también se vierte agua en el molino con dicha molienda);

La suspensión resultante se vierte en moldes desmontables de yeso preparados previamente y se mantiene en ellos hasta alcanzar el espesor de pared deseado de los productos;

El “sobrante” de barbotina se escurre de los moldes y los moldes con los productos se dejan para el secado primario - secado;

Separe con cuidado los moldes y retire los productos de ellos;

Se secan los productos y moldes (estos últimos, después del secado, se vuelven a utilizar para moldear);

Los productos secos se cubren con una capa de glaseado;

Los productos vidriados se cuecen en un horno y se enfrían.

No hay detalles en el esquema general para obtener mayólica mediante el método de drenaje que se presenta aquí. Pero es precisamente en estos detalles donde se esconden los mismos secretos y trucos que se llaman el secreto de la alfarería. Pero sobre los secretos un poco más tarde. Para aquellos que decidan probar suerte en este maravilloso oficio, quiero advertirles de inmediato que no pueden prescindir de un molino y un horno. Por favor lee esto.

Lucha de arcilla de arcilla

Las arcillas son diferentes. Los geólogos y tecnólogos distinguen muchas variedades de arcillas. Para nosotros es importante la información sobre las arcillas con las que tenemos que trabajar.

Simplemente las arcillas son rocas sedimentarias, constituidas principalmente por minerales arcillosos (caolinita, montmorillonita, halloysita, etc.) y una cierta cantidad de impurezas, que tienen la capacidad de empaparse e hincharse en agua con la formación de una masa plástica. Estas rocas suelen tener un color marrón rojizo o marrón amarillento.

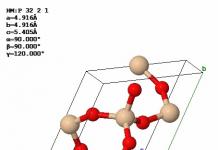

Los caolines son rocas sedimentarias de minerales arcillosos, constituidas principalmente por caolinita o sus variedades. (La caolinita es un mineral de una subclase de silicatos estratificados, Al 4 (OH) 8 - Aprox. ed.)

Las bentonitas son rocas sedimentarias, pero están formadas por minerales del grupo de las montmorillonitas. Estos minerales tienen una estructura cristalina en capas como la del grafito o el talco, es decir, están formados por lascas más finas que pueden deslizarse unas sobre otras bajo acción mecánica. Por tanto, estos minerales se sienten grasosos al tacto. Además, entre las escamas hay cavidades en las que las moléculas de agua penetran fácilmente. Debido a esto, las arcillas de bentonita se hinchan fuertemente en agua y forman una masa plástica.

Con toda la variedad de minerales arcillosos, tienen una característica común: se formaron durante la destrucción química de otros minerales y, por lo tanto, el tamaño de sus cristales es muy pequeño: solo 1 ... 5 micrones de diámetro.

Además de los minerales arcillosos, todas las arcillas contienen una u otra cantidad de impurezas que afectan en gran medida las propiedades de las arcillas, por lo que se debe tener en cuenta la composición y cantidad de impurezas a la hora de trabajar con arcilla. Conozcamos las principales impurezas que contienen las arcillas.

El cuarzo es uno de los minerales más comunes en la Tierra y consta de un solo dióxido de silicio: la sílice (Si0 2).

El feldespato es un mineral bastante común en el que, junto con la sílice, necesariamente está presente la alúmina: óxido de aluminio (Al 2 0 3), así como el óxido de uno de los metales como el sodio, el potasio, el calcio (la mayoría de las veces estos tres). ).

La mica es un mineral familiar para todos, que se caracteriza por el hecho de que se divide muy fácilmente en finas placas transparentes. La mica contiene sílice, alúmina y (a menudo) compuestos de hierro, sodio y magnesio.

Muy a menudo, estas impurezas minerales constituyen la arena presente en la arcilla. Menos comunes en la arcilla son los granos de piedra caliza, yeso y otras rocas y minerales.

Los diferentes minerales afectan las propiedades de la arcilla de diferentes maneras. Entonces, el cuarzo reduce su plasticidad, pero aumenta la resistencia del fragmento después de la cocción. Los feldespatos reducen la temperatura de sinterización. Pero los granos de piedra caliza pueden ser tanto útiles como perjudiciales, dependiendo de su tamaño. Si estos granos son grandes (hasta 2 mm de diámetro), son perjudiciales para la cerámica. El caso es que durante la cocción la piedra caliza se convierte en óxido de calcio (CaO), es decir, en la misma cal que llamamos agua hirviendo. Los granos de cal en un fragmento ya preparado seguramente "estirarán" el vapor de agua del aire. En este caso, la cal comenzará a “apagarse”, aumentando considerablemente de volumen. Al final, tal expansión de un grano de arena provocará la destrucción del producto, que seguramente se agrietará. Si las mismas impurezas están en la arcilla en forma de un polvo fino y se distribuyen uniformemente en ella, no causarán ningún daño. A veces, por el contrario, conviene añadir a la arcilla un poco de piedra caliza finamente molida. ¿Para qué? Esto se discutirá más adelante.

Las impurezas en las arcillas se encuentran no solo en forma de granos. Algunas sustancias minerales, solubles en agua, impregnan la arcilla, por así decirlo. Se trata de compuestos de hierro, manganeso, azufre y varios otros elementos. Son ellos quienes más a menudo dan color a la arcilla. Para verificar esto, haga un experimento simple. Coloque una pizca de arcilla marrón común en un vaso y llénelo con vinagre. Revuelva el contenido y luego enjuague suavemente con agua para no escurrir el sedimento. Verás que en el vaso queda un precipitado blanco o gris claro, y todo el color marrón ha pasado al agua. Esto sucedió porque las impurezas que coloreaban la arcilla se disolvieron en el ácido y se “lavaron” con agua.

Lo que necesitas saber sobre la arcilla.

Las propiedades de las arcillas son muy diversas y numerosas. Por eso, nos centraremos únicamente en las propiedades que son especialmente importantes para los alfareros, para que puedan elegir la arcilla adecuada y, lo más importante, prepararla para el trabajo.

Entre las propiedades de la arcilla destaca ligeramente su contenido de arena, que caracteriza el contenido de partículas de arena en la arcilla. Para determinar el contenido de arena de la arcilla se necesita un tamiz con una malla de 0,14 mm. Tome 100 g de arcilla seca y remójela en abundante agua hasta que esté completamente empapada. Luego, la masa húmeda resultante se extiende sobre un colador y se lava con agua hasta que la turbiedad en el desagüe desaparezca por completo (hasta "agua limpia"). Después de eso, la sustancia que queda en el tamiz, que será la arena contenida en la arcilla, se transfiere a una placa de metal y se seca en la estufa o en el horno. A continuación se pesa la arena con una precisión de 0,1 g. La masa de arena en gramos será igual a la arena de la arcilla.

El resto de propiedades de la arcilla, cuyo conocimiento es necesario para el alfarero, se suelen dividir en agua y fuego.

propiedades del agua

Plasticidad: la cantidad de agua que se debe agregar a la arcilla para obtener una masa plástica. Esta cantidad de agua se determina empíricamente.

Tome 100 g de arcilla seca, muélala en un mortero hasta obtener un polvo fino y agréguele 5 g de agua. Se amasa la masa, se saca una bola de ella, esta última se coloca sobre una superficie plana, por ejemplo, sobre una mesa, y se enrolla con la palma de la mano formando un cilindro de "salchicha" (Fig. 1). Si la “salchicha” comienza a desintegrarse después de un tiempo, no hay suficiente agua. Luego se repite el experimento agregando más agua a la arcilla, por ejemplo 10 g, solo que no se puede agregar agua a la masa ya preparada, habrá que amasar la masa nuevamente. Si esta vez el cilindro se deshace, significa que todavía no hay suficiente agua. Luego es necesario aumentar la cantidad de agua en otros 5 g. En una palabra, este procedimiento se repite hasta que la "salchicha" de arcilla deja de agrietarse (lo que significa que se ha alcanzado el límite de rodadura) o simplemente comienza a extenderse sobre la superficie, lo que indica que se ha alcanzado el límite elástico.

La diferencia entre el contenido de humedad de la arcilla en el estado de límite elástico y el contenido de humedad de la misma arcilla en el estado de límite de laminación se llama número de plasticidad. La plasticidad de la arcilla se juzga por el valor de este número. Permítanme recordarles también que la humedad relativa se caracteriza por la relación entre la masa de líquido contenida en una sustancia húmeda y la masa de esta sustancia húmeda. La humedad se expresa como porcentaje. Entonces, la arcilla se considera poco plástica, cuyo índice de plasticidad es inferior al 7%, para la arcilla plástica este número es del 7 ... 15%, para la arcilla altamente plástica es más del 15%. El conocimiento de la plasticidad de la arcilla es muy importante a la hora de formular la masa cerámica, así como para fijar el modo de secado de los productos.

La plasticidad de la arcilla puede modificarse hasta cierto punto mediante la adición de aditivos.

Contracción del aire- disminución del volumen de arcilla cuando se seca. Cuando se elimina el agua de la arcilla, las partículas minerales que componen la arcilla se acercan entre sí, lo que provoca la contracción. Esta también es una característica muy importante que será necesaria, por ejemplo, para determinar las dimensiones de un producto crudo. La contracción por aire se determina de la siguiente manera. Después de preparar y amasar adecuadamente una cierta cantidad de masa de arcilla, cuyo contenido de humedad corresponde al límite de plasticidad, se envuelve en un lienzo ligeramente humedecido y se coloca sobre una tabla plana. A continuación, se “golpea” la masa con un mazo de madera. Esta técnica, llamada knock-out, permite obtener una masa sin burbujas de aire ni huecos. Luego, sin quitar la arcilla del lienzo, le dan la forma de una capa uniforme de 10 mm de espesor. Después de eso, con un cuchillo afilado, corte la arcilla (sin lienzo, por supuesto) en cuadrados de 50 mm de lado. Al mismo tiempo, se utiliza una regla para que las líneas de corte queden rectas y uniformes. Necesitará hacer al menos cinco piezas de estas tejas de arcilla.

Luego, con un palo puntiagudo, también se aplican diagonales a lo largo de la regla sobre la superficie de las baldosas. No profundo, pero sí para que sean claramente visibles. Se mantiene con ayuda de un compás, abriéndolo exactamente 50 mm, aplica riesgos en ambas diagonales con sus extremos (Fig. 2). Para secar, las baldosas se colocan en un lugar apartado, por ejemplo, en un estante o en el alféizar de una ventana seca. Por supuesto, las baldosas no deben exponerse a la luz solar directa ni colocarse cerca de aparatos de calefacción. A temperatura ambiente, las baldosas se secarán en una semana, después de lo cual podrá comenzar a determinar la contracción por aire. Para ello, tomando un calibre, mida la distancia entre los riesgos en las diagonales con una precisión de 0,1 mm. No olvide inspeccionar las muestras durante la medición, observar cambios de forma, presencia de grietas, deflexiones, curvaturas, etc.

Supongamos que después de medir las 5 baldosas, obtuvimos los siguientes resultados (en mm): 45,0, 45,9, 46,1, 45,6, 47,8, 46,2, 45,4, 45,5, 46, 1, 45,8. Calculemos la media aritmética de este grupo de números, para lo cual dividimos la suma de los valores de estos números por su número:

459,4:10 = 45,94 milímetros.

Ahora determinamos el porcentaje de contracción, sabiendo que la distancia entre los riesgos antes del secado era de 50,0 mm:

[(50,0 - 45,94)/50] x 100 = 8,12%.

Esta es la contracción por aire de nuestra arcilla. Para diferentes arcillas no es igual y oscila entre el 1 y el 15%.

Al mismo tiempo, según el estado de las mismas muestras, determinamos otra propiedad de nuestra arcilla: sensibilidad seca. Si, después del secado, las muestras no se deforman y no tienen grietas, entonces la arcilla no es muy sensible al secado. La presencia de deformaciones débiles en la forma o una pequeña cantidad de pequeñas grietas por contracción indica una mayor sensibilidad de la arcilla al secado. Finalmente, si las muestras están muy deformadas o agrietadas, la arcilla es muy sensible al secado. Este es un indicador muy importante que debe tenerse en cuenta al prescribir una receta para una masa cerámica hecha de una arcilla en particular.

propiedades del fuego

Apelmazamiento: la capacidad de la arcilla para formar un fragmento denso cuando se cuece. Los investigadores de cerámica coincidieron en que la capacidad de la arcilla para formar fragmentos debe determinarse a la misma temperatura, es decir, a 1350 ° C. Después de todo, diferentes arcillas se sinterizan a "sus propias" temperaturas, cuya propagación es muy significativa. (de 450 a 1450 °C), y si se determina la capacidad de aglomeración de cada arcilla a su temperatura, es difícil establecer una medida cuantitativa de la capacidad de sinterización. Por tanto, elegimos una temperatura.

El grado de apelmazamiento está determinado por la absorción de agua de un fragmento de una u otra arcilla cocida a 1350 ° C: si la absorción de agua es inferior al 2%, la arcilla está muy apelmazada; del 2 al 5% - sinterización media; más del 5% - no apelmazante. (Absorción de agua: la capacidad de un material para absorber agua cuando se sumerge en él). La sinterización de la arcilla se puede controlar con la ayuda de aditivos.

Como acordamos que nos dedicaremos a la fabricación de mayólica, es decir, cerámica porosa, no será necesario lograr una sinterización fuerte de la arcilla. Sin embargo, para determinar la temperatura de sinterización de la arcilla con la que se va a trabajar, es deseable conocer esta propiedad de la arcilla.

Para determinar la sinterabilidad de nuestra arcilla son adecuadas las mismas muestras que sirvieron para determinar la contracción al aire. Y no da miedo que se agrieten durante el secado o cambien de forma. Si hay acceso a un horno de mufla de laboratorio, es mejor quemar en él las muestras secas.

Ahora queremos determinar con qué dificultad se puede cocer en su horno un fragmento de arcilla disponible sin introducir ningún aditivo. Por ello, ajustamos la temperatura adecuada en la mufla.

En ausencia de mufla, las muestras se cuecen en un horno de calentamiento convencional. Para ello, al final del calentamiento del horno, cuando se ha acumulado mucha ceniza en el horno, pero el combustible aún no se ha quemado por completo, las muestras secas se colocan encima de las brasas sin enterrarlas. . La válvula del horno y el ventilador se tapan para que la combustión del combustible continúe a intensidad media. Cuando la estufa se calienta, simplemente se cierra. Las muestras se sacan del horno sólo después de que se haya enfriado por completo, es decir, después de unas 10-12 horas, la temperatura de sinterización en este caso será la que proporcione el horno donde vas a cocer tus productos. Normalmente, las estufas de leña dan una temperatura de 850 ... 950 ° C. El álamo temblón, el tilo y otras maderas blandas durante la combustión emiten menos calor que las maderas blandas. Macizo (roble, haya, olmo) - más. Por supuesto, en muchos aspectos la temperatura también depende del tiro en el horno.

Después de sacar las muestras del horno, se sacuden para quitarles las cenizas y el polvo, después de lo cual se pesan en una báscula de farmacia con una precisión de 0,1 gy se colocan planas en un recipiente con agua, sumergiendo las muestras en agua no completamente, pero en 2/3 de su espesor.

Las muestras se mantienen en agua durante un día, después del cual se sacan, se secan con un trapo seco o papel secante (no debe gotear agua) y se pesan nuevamente con la misma precisión.

La absorción de agua de las muestras se calcula mediante la fórmula:

B \u003d [(M in - M s) / M s] x 100,

donde M s es la masa de la muestra seca, g; M in es la masa de la muestra saturada con agua, g; B - absorción de agua,%.

Se deben someter al menos 3 muestras a dicha prueba y luego se calcula la media aritmética de los resultados obtenidos. Este será el valor de la absorción de agua. Si resulta ser inferior al 2%, entonces la arcilla se sinteriza fácilmente, al 2 ... 5% - sinterización media, por encima del 5% - sin sinterización. Si la arcilla es fácil de sinterizar, no se requieren medidas para mejorar su sinterabilidad. Probablemente también se pueda dejar la arcilla cocida medianamente cocida. Pero cómo aumentar la sinterización de la arcilla no sinterizada, lo discutiremos más adelante.

Si después de determinar la contracción por aire las muestras resultan inadecuadas para determinar la sinterización, por ejemplo, se desmoronaron durante el secado o resultaron muy deformadas, se deben preparar exactamente las mismas muestras nuevas. Pero habrá que secarlos con más cuidado y más lentamente, para lo cual es mejor colocarlos en un recipiente cerrado, por ejemplo, en un frasco de vidrio, y taparlo con una hoja de papel. El secado en estas condiciones durará al menos 2 semanas.

Contracción por fuego: un cambio en el volumen de arcilla durante la cocción. El grado de tal contracción depende no sólo de las propiedades de la arcilla, sino también de la temperatura de cocción. Como en el caso de la sinterización, la contracción al fuego se determina a 1350 ° C. Pero en nuestro caso, la contracción al fuego es importante a la temperatura de cocción, es decir, a la que proporcionará el horno. Conocer la contracción al fuego ayudará a determinar qué tamaño de fundición se requiere para obtener un producto de un tamaño determinado después de la cocción. Naturalmente, también se tiene en cuenta la contracción por aire.

Si las muestras que se han cocido para estudiar las propiedades de sinterización han conservado bien su forma y las marcas aplicadas en ellas son claramente visibles, se pueden utilizar para determinar la contracción al fuego.

Para hacer esto, usando un calibre o calibre, mida nuevamente la distancia entre los riesgos en las diagonales de las muestras. La contracción por fuego se calcula utilizando la misma fórmula que la contracción por aire. Sólo es necesario comparar las distancias entre las marcas después del secado con las distancias después de la cocción. Normalmente, la contracción al fuego de la mayoría de las arcillas es del 6 al 8%. Como ya se mencionó, la contracción total es igual a la suma de aire y fuego. Suele ser cercano al 15% para las arcillas ordinarias, pero también se observan desviaciones significativas de este valor.

Toda esta información será necesaria para determinar la composición de la mezcla cruda con la que tendrás que trabajar, así como para determinar el tamaño de los moldes y configurar los modos de secado y cocción de los productos.

Entonces, descubrimos las propiedades de la masa de arcilla plástica. Conozcamos las propiedades específicas de la arcilla líquida de fundición (barbotina), que será necesaria en la fabricación de mayólica en forma de drenaje. Pero primero preparemos un tamiz con un tamaño de malla de 0,0053 mm, un viscosímetro Engler y un cronómetro. Es poco probable que todo esto suceda en una ciudad pequeña, y más aún, en el campo. Pero tanto el tamiz como el viscosímetro se pueden fabricar de forma independiente. Esto se tratará en detalle en la siguiente sección, dedicada específicamente a los equipos, instrumentos y dispositivos necesarios para trabajar con cerámica. Mientras tanto, digamos que el tamiz no difiere en diseño de los tamices comunes, solo que en lugar de las mallas tradicionales, tendrá que ponerse una media de nailon o nailon, que reemplazará la malla con un tamaño de malla de 0,0053 mm. En lugar de un cronómetro, cualquier reloj con segundero servirá: una precisión de hasta 1 s es suficiente.

También necesitarás un mortero de porcelana con una capacidad de al menos 0,5 litros con un mortero de porcelana. Aún mejor sería adquirir un molino de porcelana de laboratorio. Tenga en cuenta que un mortero de hierro fundido o bronce no funcionará en este caso, ya que al triturar los componentes, el metal entrará en la lechada en forma de un mínimo de polvo, lo que puede afectar notablemente las propiedades de la lechada. Pero si no hay otra salida, utilice un mortero de hierro fundido.

Para determinar las propiedades de la barbotina, primero es necesario preparar esta última. Para hacer esto, tome 0,5 kg de arcilla seca y agréguele agua, cuya cantidad depende de la plasticidad. Entonces, las arcillas de baja plasticidad se diluyen en 320 ml de agua, las arcillas de plasticidad media (en 300 ml) y las de alta plasticidad (en 280 ml). (El contenido de humedad de la barbotina en este caso sería aproximadamente 39%, 37,5% y 36%, respectivamente).

Entonces, se coloca arcilla y agua en las cantidades correctas en un mortero, después de lo cual se tritura la arcilla, frotándola con un mortero. Cuando la arena ya no se siente bajo el mortero, se puede determinar por primera vez la finura de la molienda (molienda). Después de pesar 100 g de barbotina, se vierte en un tamiz con malla de media y se lava la barbotina con un chorro de agua hasta obtener agua limpia. El residuo lavado se seca y se pesa. Si su masa es inferior a 2 g (en nuestro caso, inferior al 2%), entonces la barbotina está lista.

La masa del residuo sobre el tamiz 0053 (así se denomina tamiz con una malla de 0,0053 mm) caracteriza la finura de la molienda en barbotina. No debe exceder el 2%, de lo contrario la barbotina se delaminará intensamente, es decir, las partículas más grandes se depositarán rápidamente durante la formación del producto, como resultado, las paredes del producto adquirirán una estructura y densidad desiguales en diferentes alturas. Agregamos también que la finura de molienda no debe ser inferior al 1%. En este último caso, la barbotina se espesa demasiado rápido, por lo que la densidad de las paredes de los productos será diferente en espesor. Si la finura de la molienda es insuficiente (el residuo en el tamiz supera el 2%), será necesario frotar más la suspensión para que la cantidad de residuo se ajuste al rango deseado.

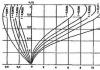

Una vez preparada la barbotina de la calidad requerida, se procede a determinar su fluidez. Para hacer esto, la barbotina se vierte en un viscosímetro con un orificio de drenaje cerrado. Después de 30 segundos, se abre el orificio de drenaje y al mismo tiempo comienza la cuenta atrás en el segundero del reloj. Cuando se vierten exactamente 100 ml de barbotina en el recipiente debajo del viscosímetro, se cierra el orificio de drenaje. El tiempo que tardan 100 ml de barbotina en salir del viscosímetro es su fluidez. Normalmente, la fluidez normal de una barbotina de fundición es de 20 segundos. Con una fluidez superior a 25 s, es necesario introducir en la barbotina un aditivo diluyente (plastificante). Si la fluidez es inferior a 15 s, es necesario reducir el contenido de humedad de la barbotina, es decir, añadir menos agua a la arcilla. En una palabra, la fluidez de una barbotina apta para fundición se sitúa en el rango de 15... 25 s.

Ahora nos ocuparemos del espesamiento de la barbotina, que se manifiesta en el hecho de que la fluidez de la barbotina disminuye con el tiempo, es decir, el tiempo de salida de 100 ml de barbotina del viscosímetro aumenta después de un cierto período. El espesor se determina de la siguiente manera. La barbotina que queda en el viscosímetro después de determinar la fluidez se mantiene en reposo durante 30 minutos sin agitarla ni mezclarla. Luego mida nuevamente el tiempo de caducidad de 100 g de barbotina, como la primera vez. Este tiempo, por supuesto, será más largo que el primero. Dividiendo el tiempo de caducidad del nuevo purín por el anterior se obtiene su grado de espesamiento. Si este cociente es superior a 2,2, entonces la barbotina no es apta para la formación. Su fluidez y tiempo de espesamiento deben ajustarse con aditivos.

Otra propiedad muy importante de la barbotina, de la que dependen en gran medida tanto las propiedades de moldeo de la barbotina como la calidad de la futura barbotina, es la densidad. La densidad del deslizamiento se determina mediante un hidrómetro (densímetro) con un intervalo de graduación de 1,5 ... 1,8 g / cm³. No siempre es posible conseguir un hidrómetro de este tipo, pero puede reemplazarlo con dos o incluso tres hidrómetros, cuyo rango de medición se superpone al intervalo indicado, por ejemplo, uno es de 1,5 a 1,6, el otro es 1,55 ... 1,65, y el tercero - 1,56 ... 1,85.

En ausencia de un hidrómetro, la densidad se determina pesando un volumen conocido de barbotina. Por ejemplo, un recipiente medidor con una capacidad de al menos 100 ml, previamente pesado con una precisión de 0,1 g, se llena con barbotina hasta la marca que indica este volumen. Después de pesar el recipiente con la lechada, la masa del recipiente vacío se resta de la masa resultante y el resultado (diferencia) se divide por el volumen de la lechada O sh. El cociente de la división (con algunas reservas) puede considerarse la densidad del deslizamiento P w:

P w \u003d (M w - M p) / O w g / cm³.

Observo que, en realidad, el valor de densidad calculado de esta manera será algo diferente del valor que mostrará el hidrómetro. El peso específico de la barbotina obtenida en el primer caso puede no coincidir con la densidad según el hidrómetro.

Loza de bricolaje

¿Has visto alguna vez cómo una golondrina hace su nido? Además de las briznas de hierba que utilizan todos los constructores emplumados, también se utiliza arcilla. Además, la arcilla es el principal material de construcción de las golondrinas. No es de extrañar que la gente diga: "La abeja esculpe con cera y la golondrina con arcilla". Al ablandar la arcilla con un líquido secretado por glándulas especiales, la golondrina, como un verdadero alfarero, esculpe grupo tras grupo un cuenco hondo. Cuando se seca, se vuelve tan fuerte que si se cae accidentalmente, no se romperá. Es muy posible que en tiempos muy lejanos, las observaciones del trabajo de las golondrinas llevaran a una persona a la idea de construir viviendas de adobe y chozas de barro. Hasta ahora, según la “tecnología de las golondrinas”, se fabrican ladrillos en bruto a partir de arcilla cruda, que se utilizan para la construcción de diversos edificios, no sólo rurales, sino también urbanos. Como saben, la arcilla muy compactada no deja pasar la humedad, por lo que en la construcción popular no solo se hacían paredes, sino también pisos con techos. Para aumentar la resistencia del piso de adobe, se rociaba con agua salada de vez en cuando.

La arcilla se ha establecido tan firmemente en el negocio de la construcción que incluso en nuestra era del hormigón armado, un tercio de la población mundial vive en viviendas de adobe. Y eso sin contar las casas hechas de ladrillos cocidos.

En la antigüedad, la gente escribía en finas tablillas de arcilla de la misma manera que hoy en día escriben en papel. (Por cierto, la arcilla blanca es necesariamente parte del papel moderno. Por eso, hasta cierto punto, todavía escribimos sobre arcilla). Entre las tablillas de arcilla encontradas durante las excavaciones, se encuentran todo tipo de documentos: leyes, certificados, informes económicos. Las tablillas de arcilla se convirtieron en las páginas de los primeros libros escritos por autores antiguos. En ellos quedaron inmortalizados poemas épicos, himnos religiosos, refranes y dichos, compuestos en aquellos años lejanos. Algunas tablillas, después de realizar las inscripciones, sólo se secaban bien al sol, mientras que otras, más valiosas, destinadas a un almacenamiento prolongado, se quemaban. Desde tiempos inmemoriales, la gente esculpe en arcilla los objetos necesarios para la vida cotidiana, especialmente los platos. Sólo aquí está el problema: los platos de arcilla cruda son muy frágiles y, además, temen a la humedad. En tales platos solo se podían almacenar productos secos. Recogiendo las cenizas de un fuego extinguido, el anciano notó más de una vez que el suelo arcilloso en el lugar donde ardía el fuego se volvía duro, como una piedra, y no era arrastrado por las lluvias. Quizás esta observación inspiró al hombre a quemar platos en la hoguera. Sea como fuere, la arcilla quemada al fuego fue el primer material artificial en la historia de la humanidad, que luego recibió el nombre de cerámica. Con el desarrollo de la tecnología, los productos de arcilla moldeados y secos comenzaron a cocerse no en el fuego, sino en hornos especiales: forjas. En Rusia, la palabra "alfarero" proviene del nombre de los hornos. Antiguamente a los artesanos que trabajaban con arcilla se les llamaba alfareros, pero con el tiempo se perdió la letra “r”, que dificultaba la pronunciación. Los productos cerámicos son los hallazgos más comunes de los arqueólogos. De hecho, a diferencia de la madera, la arcilla no se pudre, no se quema, no se oxida, como el metal. Muchos objetos de arcilla nos han llegado en su forma original. Se trata principalmente de una variedad de platos, lámparas, juguetes para niños, figuras de culto, moldes, pesas para redes de pesca, espirales para husos, carretes de hilo, cuentas, botones y mucho más.

En manos de artesanos talentosos, las cosas comunes se convirtieron en verdaderas obras de artes decorativas y aplicadas. El arte de la cerámica alcanzó un gran desarrollo en el antiguo Egipto, Asiria, Babilonia, Grecia y China. Muchos museos de todo el mundo están decorados con platos elaborados por antiguos alfareros. Los viejos maestros sabían esculpir platos, a veces de tamaños gigantescos. Los pithoi griegos, vasijas para agua y vino, que alcanzan una altura de dos metros, sorprenden por su gran habilidad técnica. Fue en el recipiente-pithos, y no en el barril, como comúnmente se cree, donde vivió el antiguo filósofo griego Diógenes.

Hoy en día se han perdido muchos secretos que pertenecían a los antiguos maestros. A pesar del alto desarrollo de la producción, los ceramistas modernos aún no han logrado desentrañar el secreto de la preparación del esmalte que recubre dos grandes jarrones descubiertos durante las excavaciones de los arqueólogos chinos. Cuando se vertió agua en los jarrones encontrados, el esmalte inmediatamente se oscureció y cambió de color. Tan pronto como se derramó el agua, los vasos recuperaron su blancura original. Ho

Aunque estos increíbles jarrones camaleónicos fueron hechos por alfareros chinos hace más de mil años, no han perdido sus asombrosas propiedades. Famoso por la cerámica y la antigua Rusia. De los talleres de alfareros salieron cuencos, platos, jarras, cápsulas, rukomoi, ollas de horno e incluso jarras-calendarios. Cada calendario era una jarra en la que estaban estampados determinados caracteres en un rectángulo asignado a cada mes. Además de los calendarios diseñados para todo el año, existían calendarios agrícolas que cubrían el período de abril a agosto, es decir, desde la siembra hasta la cosecha del grano. En dicho calendario, signos especiales indicaban las fiestas paganas más importantes, las fechas del trabajo de campo e incluso los días en los que era necesario pedirle al cielo lluvia o un balde (clima soleado). Se vertió agua consagrada en la jarra-calendario, que se roció sobre los campos durante el servicio de oración. Los alfareros rusos pintaban vajillas con pinturas cerámicas especiales o engobes (arcillas líquidas de colores), cubiertas con esmalte vítreo. Especialmente se fabricaron muchas canchas pulidas en negro. Los artículos ligeramente secos se frotaban hasta que brillaran con un pulidor (piedra lisa o hueso pulido) y luego se quemaban en una llama humeante sin que se permitiera que entrara oxígeno al hogar. Después de la cocción, los platos adquirieron una hermosa superficie plateada, negra o gris, al mismo tiempo que se volvieron más duraderos y menos permeables a la humedad. Hay loza en todas las viviendas modernas, aunque cuesta creer que las brillantes tazas y platos de porcelana blanca sean parientes de las ollas ahumadas, los gourlets y todo tipo de trapos moldeados con arcilla oscura. Pero los platos de arcilla blanca y oscura no son rivales, cada uno es bueno para su propósito.

El té más fragante sólo se puede preparar en una tetera de porcelana, y las vasijas de leche de vaca más deliciosas sólo se pueden preparar en una cazuela de barro e incluso en un horno ruso.

En una vivienda urbana moderna, la arcilla también está presente en forma de todo tipo de losas de revestimiento, bañeras y lavabos.

En una palabra, la arcilla es siempre un material moderno, sin el cual es imposible prescindir ni en el presente ni en el futuro. Desde la antigüedad, la arcilla ha servido al hombre no sólo como materia prima para la cerámica y la construcción. Los curanderos tradicionales utilizaban la arcilla como una especie de agente curativo. Por ejemplo, la distensión de las venas se trataba con un emplasto de arcilla amarilla diluida en vinagre. Para aliviar el dolor en la zona lumbar y las articulaciones, se aplicó en los puntos doloridos un parche de arcilla diluida en agua caliente con la adición de queroseno. Los curanderos preferían la arcilla horneada, usándola para la adivinación, susurrando contra el mal de ojo y tratando la fiebre. Se utilizaron diversas cerámicas como equipo médico. En algunos recipientes se preparaban drogas, en otros se almacenaban hierbas y raíces secas. Y las ollas más pequeñas, que se llamaban mahotkas por su pequeño tamaño, se usaban para los resfriados como frascos médicos comunes. Probablemente la primera almohadilla térmica médica también fue de arcilla. Al principio, se utilizaba como almohadilla térmica una jarra de cuello estrecho, en la que se vertía agua caliente. Luego, por orden de los médicos, los alfareros comenzaron a fabricar almohadillas térmicas médicas especiales en forma de un recipiente bajo con un fondo plano y ancho y un cuello ajustado. Incluso se dice que el ladrillo rojo común y corriente se puso al servicio de la salud. Se calentaba en un horno, luego se vertía encima cáscara de cebolla, inhalando el humo que aparecía al mismo tiempo. La medicina moderna confirma que dicha inhalación ayuda con los resfriados. Con la ayuda de un ladrillo al rojo vivo, también puedes desinfectar la habitación, expulsar de ella mosquitos y moscas. Sólo en estos casos se utilizó ajenjo y ramas de enebro en lugar de pieles de cebolla.

Pocas personas saben que los habitantes del norte, los chukchi y los koryaks, utilizaban arcilla ... como alimento. Por supuesto, no cualquier arcilla, sino arcilla blanca, llamada por los norteños "grasa de tierra". Comían grasa molida junto con leche de venado o la añadían al caldo de carne. Los europeos tampoco desdeñaban la arcilla "comestible", preparando con ella un manjar como dulces.

Estaba en la cima…”

Estaba en una excavadora, estaba en un topan, estaba en un círculo, estaba en el fuego, estaba en el fuego. Cuando era joven alimentaba a la gente, pero cuando envejeció empezó a envolver. En los viejos tiempos, cualquiera podía adivinar este acertijo. El héroe del acertijo es una olla de horno común y corriente. Con su ejemplo se puede trazar todo el camino que recorre la arcilla antes de convertirse en producto cerámico. Los alfareros del pueblo llamaban "Kopants" al pozo o cantera donde se extraía la arcilla. Desde la excavadora, la arcilla caía sobre los "topanets", un lugar plano en el patio o choza, donde era pisoteada, amasando y sacando con cuidado los guijarros que entraban en ella. Después de tal procesamiento, la arcilla pasó al "círculo", es decir, al torno del alfarero, donde tomó la forma de una vasija o algún otro recipiente. Cuando la olla finalmente se secó, fue enviada al “fuego”, o mejor dicho, al horno, donde después de cocerla se endureció como una piedra. Pero para que la olla no absorbiera la humedad, tenía que estar "ardiendo". Para hacer esto, se sumergió en forma caliente en un puré de harina líquido o espeso con levadura.

La segunda parte del acertijo muestra de manera figurada y breve el futuro destino de la cerámica terminada. No vale la pena explicar específicamente cómo la olla "alimentaba a la gente", pero para una persona moderna no está claro por qué "comenzó a envolverse" en la vejez. El hecho es que en el pasado las amas de casa no tenían prisa por tirar las ollas viejas y rotas. Estaban envueltos con estrechas cintas de corteza de abedul vaporizada, como si los envolvieran. Las vasijas y otras vasijas de barro entrelazadas con corteza de abedul podrían servir durante muchos años más. Tendremos que recordar más de una vez este viejo enigma ruso, pero por ahora hablaremos de excavadores y “arcilla viva”.

"Arcilla viva", los alfareros llamaban a la arcilla, que se encuentra en la naturaleza en su estado natural.

La arcilla que se encuentra en la naturaleza tiene una composición tan diversa que en las entrañas de la tierra se puede encontrar una mezcla de arcilla ya preparada, adecuada para hacer cualquier tipo de cerámica, desde brillantes platos de loza blanca hasta ladrillos rojos para horno. Por supuesto, los grandes depósitos de tipos valiosos de arcilla son raros, por lo que cerca de despensas naturales aparecen fábricas y fábricas para la producción de cerámica, como, por ejemplo, en Gzhel, cerca de Moscú, donde una vez se descubrió arcilla blanca. Todo alfarero de pueblo que se precie tenía también, aunque fueran pequeños, sus preciados depósitos o, más simplemente, cavaba hoyos, de donde extraía arcilla apta para el trabajo. A veces era necesario viajar muchos kilómetros para conseguir la arcilla necesaria, extrayéndola de pozos profundos con increíbles dificultades. Además, un depósito no siempre era suficiente, ya que diferentes productos requerían diferentes composiciones de arcilla. Así, por ejemplo, la arcilla ferruginosa grasosa es la más adecuada para la cerámica pulida en negro. Es muy plástico, se moldea perfectamente en el torno de alfarero y, una vez seco, se puede planchar hasta obtener un acabado de espejo. La vajilla hecha de tal arcilla no deja pasar la humedad y se distingue por una alta solidez. Un problema: la arcilla grasosa se agrieta fácilmente durante el secado y la posterior cocción. Los productos elaborados con arcilla fina que contienen una cantidad significativa de arena tienen una superficie rugosa y, además, absorben fuertemente la humedad. Pero al secar y cocer, la arcilla magra rara vez se agrieta. Para una buena arcilla, se prefiere la media dorada cuando tiene un contenido medio de grasa.

Se considera que la arcilla oleosa contiene menos del 5% de arena, mientras que la arcilla pobre incluye hasta un 30% de arena. La arcilla mediana en grasa contiene un 15% de arena.

Puedes encontrar arcilla adecuada para modelar y alfarería en casi todas partes, si lo deseas. Además, siempre se puede “fijar” una pequeña cantidad de arcilla mediante elutriación y otros métodos. La arcilla puede aparecer inmediatamente debajo de la capa de suelo a poca profundidad. En parcelas de jardín, se puede encontrar durante diversos trabajos de excavación. Las capas de arcilla afloran con bastante frecuencia a lo largo de las orillas de ríos y lagos, en las laderas y laderas de barrancos. Hay zonas en la región de No Chernozem, donde la arcilla está literalmente bajo los pies y, en tiempo húmedo, en las carreteras rurales se convierte en un desastre continuo, provocando la indignación de los transeúntes. Incluso a partir de esa “suciedad” acumulada en la carretera, se pueden moldear y luego cocer pequeños objetos decorativos. Pero, por supuesto, esto no debería hacerse. Incluso donde hay suelo arcilloso por todas partes, es necesario cavar al menos una zanja poco profunda para llegar a capas más limpias y uniformes.

La arcilla adecuada para modelar se puede preparar con éxito incluso en una gran ciudad. Después de todo, los constructores siempre están cavando pozos para una nueva casa en algún lugar cercano o reparando una tubería de agua o gas. Al mismo tiempo, en la superficie se encuentran capas de arcilla que se encuentran a grandes profundidades.

Determinar la idoneidad de la arcilla para modelar se puede realizar de una forma bastante sencilla. De un pequeño trozo de arcilla humedecida tomada para una prueba, haga rodar un torniquete del tamaño de su dedo índice entre sus palmas. Luego dóblelo lentamente por la mitad. Si al mismo tiempo no se forman grietas en la curva o hay muy pocas, entonces la arcilla es bastante adecuada para el trabajo y, con toda probabilidad, contiene entre un 10 y un 15% de arena.

Cada tipo de arcilla en una determinada etapa de modelado, secado y cocción cambia de color. La arcilla seca se diferencia de la arcilla cruda solo en un tono más claro, pero cuando se cuece, la mayoría de las arcillas cambian drásticamente de color. La única excepción es la arcilla blanca, que cuando se humedece adquiere solo un ligero tinte gris y después de la cocción permanece del mismo blanco. El color de la "arcilla viva", generalmente en estado húmedo, suele ser engañoso. Después de la cocción, puede cambiar repentinamente y drásticamente: el verde se vuelve rosa, el marrón, rojo, y el azul y el negro, blanco. Como saben, las artesanas del pueblo de Filimonovo, en la región de Tula, esculpen sus juguetes con arcilla negra y azul. Sólo después de secarlos en el horno, los juguetes se vuelven blancos con un tinte ligeramente cremoso. La milagrosa transformación que le ocurrió a la arcilla se puede explicar de manera muy simple: bajo la influencia de altas temperaturas, las partículas orgánicas se quemaron, lo que le dio a la arcilla un color negro antes de la cocción. Por cierto, partículas similares se encuentran en el suelo negro, donde también determinan el color de este suelo. El color de la arcilla, tanto en estado crudo como cocido, también se ve afectado por las diversas impurezas minerales y sales metálicas que contiene. Si, por ejemplo, la arcilla contiene óxidos de hierro, después de la cocción se vuelve roja, naranja o violeta. Según el color que adquiere la arcilla después de la cocción, se distingue entre arcilla de combustión blanca (blanca), arcilla de combustión clara (gris claro, amarillo claro, rosa claro), arcilla de combustión oscura (roja, marrón rojiza, marrón, marrón- púrpura). Para determinar con qué tipo de arcilla tiene que trabajar, moldee un plato a partir de un trozo pequeño o haga rodar una bola que, después de un secado completo, se cueza en un horno. Coloque la arcilla preparada en cajas de madera, llénela con agua para que sus grumos individuales sobresalgan ligeramente de la superficie. Es recomendable preparar inmediatamente la mayor cantidad de arcilla posible. Con arcilla en abundancia, solo se consume una pequeña parte y el resto se envejecerá constantemente. Cuanto más húmeda esté la arcilla, mejor. Anteriormente, los alfareros guardaban la arcilla al aire libre en el llamado pozo de arcilla, un pozo especial cuyas paredes estaban hechas de troncos, tablas o tablas gruesas. La arcilla tenía que permanecer en el pozo de arcilla durante al menos tres meses, pero a veces permanecía almacenada al aire libre durante varios años. En primavera y verano, los rayos del sol lo quemaron, en otoño soplaron vientos y llovió a cántaros, en invierno se congeló por el frío y se deshielo durante el deshielo, luego el agua derretida penetró en él. Pero todo esto solo fue beneficioso para la arcilla, ya que se desprendió de numerosas microfisuras, mientras que las impurezas orgánicas nocivas se oxidaron y las sales solubles se eliminaron.

La práctica centenaria de los artesanos populares ha demostrado que cuanto más envejece la arcilla, mejor es su calidad...

La arcilla, que tiene un contenido óptimo de grasa y está bien envejecida, solo necesita lavarse bien y seleccionar los guijarros que accidentalmente entraron en ella. En el pasado, la arcilla se amasaba en una alfarería o en una choza en el suelo, espolvoreada con arena, que en el acertijo sobre la vasija se llama "topanets". Muy a menudo, toda la familia, incluidos los niños, se dedicaba al lavado y limpieza de la arcilla. La arcilla fue pisoteada con los pies descalzos hasta que se convirtió en una placa delgada, que inmediatamente se enrolló. Luego doblaron el rollo por la mitad y lo pisotearon nuevamente. Cuando la arcilla volvió a tomar la forma de un plato, se enrolló un nuevo rollo. Esto se repitió hasta cinco veces, hasta que la arcilla se convirtió en una masa homogénea, suave y maleable, como masa de tarta. Por cierto, la arcilla bien lavada y limpia, lista para la alfarería, se llama masa de arcilla.

Tamizar arcilla

Si decide tamizar la arcilla, colóquela en pequeños trozos sobre una plataforma de madera y séquela al sol (Fig. 1.1). En invierno, la arcilla se seca bien con el frío y se extiende bajo un dosel donde no cae nieve. Se puede secar una pequeña cantidad de arcilla en el interior, en un horno caliente o en una batería de calefacción central. Por supuesto, cuanto más pequeños sean los grumos, más rápido se secará la arcilla. Vierta la arcilla seca en una caja de madera de paredes gruesas y rómpala con un pisón, un trozo macizo de tronco de árbol con asas (1.2) reforzadas en la parte superior. Tamizar el polvo de arcilla resultante a través de un colador fino y eliminar todo tipo de impurezas en forma de guijarros, astillas, briznas de hierba y grandes granos de arena (1.3). Antes de modelar, la arcilla en polvo se amasa de la misma forma que la masa de pan, añadiendo agua de vez en cuando y mezclando bien la masa de arcilla con las manos. Es recomendable guardar una parte del polvo de arcilla en caso de que sea necesario espesar rápidamente la masa de arcilla, pero no hay tiempo para secarse y evaporarse. La cantidad requerida de polvo se vierte en la masa de arcilla líquida y luego se amasa bien.

Elutriación de arcilla

Cuando se diluye, la arcilla no sólo se limpia, sino que también se vuelve más aceitosa y plástica. Por lo tanto, la arcilla que contiene mucha arena y tiene baja plasticidad se diluye con mayor frecuencia.

Elutriar la arcilla en un recipiente alto, como un balde.

Verter una parte de arcilla con tres partes de agua y dejar toda la noche. Por la mañana, remover bien la arcilla con un verticilo hasta obtener una solución homogénea. Luego deje que la solución se asiente durante mucho tiempo. Tan pronto como el agua se aclare desde arriba, drene con cuidado con una manguera de goma. Pero no es tan fácil drenar el agua sin enturbiarla. Por lo tanto, incluso en la antigüedad, se inventó un dispositivo simple e ingenioso, que todavía utilizan los alfareros japoneses (Fig. 1.4). Se perforan varios agujeros verticalmente en una tina de madera a poca distancia entre sí. Antes de llenar la tina con una solución de arcilla líquida, cada orificio se tapa con un tapón de madera. En primer lugar, los granos de arena más pesados y diversos tipos de guijarros se depositan en el fondo. Luego, después de sedimentarse, las partículas de arcilla caen. Poco a poco, el agua de arriba se aclara y finalmente se vuelve transparente (1.4a). Tan pronto como el nivel del agua ligera parece estar ligeramente por debajo del orificio superior, se quita el corcho y se vierte del barril el agua clarificada y sedimentada (1.46). Después de un tiempo, se retira el corcho que se encuentra debajo. Así, poco a poco se drena toda el agua sedimentada. Para acelerar el proceso de sedimentación de la arcilla, primero se agregan a la solución sales amargas de Epsom (aproximadamente una pizca por cubo). En lugar de una tina de madera, puede utilizar un recipiente de metal adecuado. En diferentes niveles, se sueldan tubos cortos, que se tapan con tapones.

.jpg)

Después de retirar el agua sedimentada, saque con cuidado la arcilla líquida, dejando intacta la capa inferior, en la que se encuentran los guijarros y la arena depositados en el fondo. Vierta la solución de arcilla en una caja o palangana ancha de madera y colóquela al sol para que el exceso de humedad de la arcilla se evapore más rápido (1.5). En cuanto la arcilla seca pierda fluidez, mézclala de vez en cuando con una pala. Una vez que la arcilla adquiere la consistencia de una masa espesa y deja de pegarse a las manos, se cubre con film transparente o hule y se almacena hasta el inicio del estuco.

Suplementos delgados

En la fabricación de productos de gran tamaño, se introducen en la arcilla aceitosa los llamados aditivos diluyentes, que ayudan a reducir la contracción durante el secado y la cocción, evitando así grietas y deformaciones en el producto.

Incluso en la antigüedad, en la fabricación de grandes vasijas destinadas a almacenar alimentos, se agregaba gruss a la masa de arcilla, arena gruesa que se obtenía triturando arenisca. Pero el material de desperdicio más común siempre ha sido la arena fina. Para eliminar las inclusiones extrañas de la arena, se lava varias veces con agua limpia y luego se seca. A veces se añaden otros materiales diluyentes a la arcilla para darle propiedades adicionales. La cerámica se volverá más ligera y porosa si se introduce un poco de aserrín en la masa de arcilla. Los artesanos populares de Asia Central, en lugar de aserrín, agregan a la arcilla pelusa de álamo y planta de pantano, espadaña, así como pelo de animal triturado. La mezcla de la llamada chamota hace que la cerámica sea más refractaria. La chamota se puede fabricar a partir de ladrillos refractarios, que primero se trituran y se tamizan a través de un colador, eliminando el polvo cerámico. Las migas que quedan en el colador no mayores que una semilla de mijo son chamota. Se agrega a la masa de arcilla no más de 1/5 de la masa total.

Junto a la chamota, para la obtención de cerámicas resistentes al fuego se utilizan utensilios cerámicos triturados y tamizados.

"Interrupción" de la arcilla.

Inmediatamente antes del modelado, para eliminar las burbujas de aire de la arcilla envejecida y aumentar su uniformidad, la masa de arcilla se “interrumpe” y se amasa. La "interrupción" de la arcilla es indispensable en los casos en que la arcilla, por alguna razón, no se limpió bien y se encuentran en ella pequeños guijarros y otras inclusiones extrañas. El procesamiento comienza con el hecho de que se enrolla un bollo a partir de un trozo de arcilla (Fig. 2.1), que luego se levanta y se arroja con fuerza sobre una mesa o banco de trabajo. Al mismo tiempo, el bollo se aplana ligeramente y toma la forma de una hogaza. Toman en sus manos un hilo de alfarero (alambre de acero con dos mangos de madera en los extremos (2.2)) y cortan el "pan" en dos partes (2.3). Levantando la mitad superior, gírela con el lado cortado hacia arriba y tírela sobre la mesa con fuerza. También se lanza con fuerza la mitad inferior (2.4) sin darle la vuelta. Las mitades pegadas se cortan de arriba a abajo con una cuerda, luego se arroja uno de los trozos de arcilla cortados sobre la mesa y se coloca el segundo sobre ella (2.5). Esta operación se repite varias veces. Al cortar masa de arcilla, el hilo empuja todo tipo de guijarros que se encuentran en el camino, abre huecos y destruye las burbujas de aire. Cuantos más cortes se hagan, más limpia y uniforme quedará la masa de arcilla.

También puedes procesar masa de arcilla con un arado de carpintero o un cuchillo grande (Fig. 3). El trozo de arcilla se compacta cuidadosamente con un mazo de madera macizo (3.1). Luego se presiona con fuerza contra una mesa o banco de trabajo y se corta con un arado (3.2a) o un cuchillo en las placas más delgadas (3.26). Se desechan todo tipo de inclusiones extrañas que caen debajo de la cuchilla. Cuanto más finas sean las placas cortadas, más limpia y uniforme quedará la masa de arcilla. Las placas obtenidas después del cepillado se vuelven a ensamblar en una sola masa y se compactan con un mazo hasta que se vuelven monolíticas (3.3). Se vuelve a cepillar el trozo de arcilla así preparado. Estas técnicas se repiten hasta que la masa de arcilla se vuelve homogénea y plástica.

rotura de arcilla

Esta es la última etapa en la preparación de la masa de arcilla destinada al modelado. Toman un trozo de arcilla en sus manos (Fig. 4.1) y lo extienden hasta obtener un rodillo alargado (4.2). Luego se dobla el rodillo por la mitad (4.3) y se tritura para obtener nuevamente un bulto redondo (4.4). A partir de este momento, todas las operaciones de la mina se repiten en la misma secuencia varias veces.

La plasticidad de la masa de arcilla depende no sólo de la uniformidad de su estructura y composición, sino también de su humedad.

Si la arcilla está demasiado seca, se rocía abundantemente con agua antes de cada cambio posterior.

Determine la plasticidad de la arcilla de una forma que ya conoce. Se hace rodar un pequeño trozo de arcilla (4.5a) entre las palmas (4.56). El torniquete resultante se dobla por la mitad. Si la arcilla tiene una alta plasticidad, no aparecerá ni una sola grieta en la curvatura del paquete (4.5c).

La presencia de grietas indica que la arcilla está demasiado seca y es necesario humedecer (4,5 g).

Hay muchas formas populares de preparar masa de arcilla. En algunas regiones de Rusia, los artesanos del juguete trituran y luego separan la arcilla en espacios en blanco separados de la siguiente manera. La bola de arcilla (Fig. 5.1) se aplana con un mazo de madera (5.2). La placa resultante se enrolla (5.3). El rollo se tritura con un martillo y se moldea a partir de él la misma masa que tenía al principio (5.4). La masa moldeada se vuelve a aplanar (5.5) y la placa se enrolla (5.6). Habiendo hecho todo esto varias veces, se amasa cuidadosamente el rollo y se enrolla un torniquete del bulto resultante, que se corta con un cuchillo en “trozos” (5.7). Cada "trozo", dependiendo del tamaño de la futura pieza de trabajo, se corta a su vez en dos o cuatro partes (5.8). Cada mitad y cuarto se extiende en las palmas, obteniendo espacios en blanco en forma de bolas del mismo tamaño (5.9). Los espacios en blanco se colocan en una caja de madera, primero se cubren con un paño humedecido y luego con hule o film transparente. A veces se colocan en una especie de recipiente de metal, cubierto con una tapa en la parte superior. De esta forma, los espacios en blanco se pueden almacenar durante más de un mes sin perder su plasticidad original.

Secado de productos de arcilla.

Antes de llegar al “fuego”, cada producto de arcilla debe pasar por una etapa preparatoria llamada secado.

El secado es un proceso bastante largo. La prisa puede anular todo trabajo anterior: con un secado rápido, el producto queda cubierto de numerosas grietas y deformaciones. En la primera etapa del secado, la humedad del producto debe evaporarse lo más lentamente posible. Al principio, los artesanos secaban platos y juguetes en el interior o debajo de un cobertizo en un lugar tranquilo y ventoso, donde no hubiera corrientes de aire. Se necesitan de dos a tres días para presecar. Después de eso, los productos se secaron en un horno calentado. Cuanto mejor se seque la arcilla, mayor será la esperanza de que no se produzca matrimonio durante la cocción.

Un producto que tiene una forma compleja con muchos detalles debe secarse con sumo cuidado, por ejemplo, bajándolo a un plato o caja de metal y cubriéndolo con una hoja de periódico desde arriba. Un producto grande se puede cubrir por encima con un paño seco. Al segundo día se retira el trapo, pero el producto continúa secándose a la sombra. Aproximadamente al cuarto día, el producto de tamaño mediano se puede secar en una estufa o en una batería de calefacción central. La arcilla seca adquiere una resistencia suficientemente alta necesaria para su posterior procesamiento. Antes de ser cocido, cada producto debe ser inspeccionado cuidadosamente. Si se encuentran grietas, deben repararse con cuidado. La grieta se humedece con agua y se cubre con arcilla blanda. Además de las grietas, el producto puede tener todo tipo de irregularidades, capas aleatorias, virutas de arcilla adheridas a la superficie y pequeños rayones. Las áreas dañadas deben procesarse con ciclos y limpiarse con papel de lija de grano fino, y luego eliminarse el polvo de arcilla con un cepillo o cepillo ancho.

Para darle brillo al producto se utiliza pulido. Uno de los métodos antiguos de pulido es muy sencillo. La superficie del producto seco se frota con cualquier objeto liso, compactando la capa superior de arcilla hasta que brille.

Después de la cocción, el brillo se vuelve más intenso. La vajilla pulida se puede utilizar de forma segura en el hogar, ya que es bastante resistente a la humedad. En Rusia, los platos pulidos con fines decorativos también se ennegrecían. Para hacer esto, al final de la cocción, se arrojó al horno algo de combustible humeante, por ejemplo, var. Al absorber el humo, los vasos se volvieron negros y conservaron su brillo. Hay otra forma de ennegrecer los platos. La cerámica caliente se arroja sobre aserrín o paja picada.

Cocción de arcilla. Construcción de un horno de alfarería tradicional

Los viejos alfareros rusos llevaron su forja a la ladera de la colina. Cómo se veía, se puede ver en la figura, en la que la corneta está dibujada en sección.

Forja para cocer cerámica.

Antiguos hornos de alfarería rusos: de un nivel de Belgorod (vista general) y de dos niveles del asentamiento de Donetsk (sección).

Forjas artesanales de tipo abierto y cerrado.

Se necesitará mucha arcilla para la fragua. En primer lugar, hay que prepararlo con cuidado. La arcilla no debe ser demasiado grasosa: se deben agregar tres partes de arena a una parte de arcilla. Después de agregar agua, amase la masa en una artesa grande. ¡Asegúrate de que no esté demasiado líquido! Para amasar, corte una pala de madera grande de la tabla.

Habiendo elegido un lugar para el horno, coloque sobre él una capa de arcilla y compáctelo bien. Sobre esta capa se hace una plataforma de ladrillos o cantos rodados (use solo piedras de granito, la piedra caliza no es adecuada para esto) y fija las piedras con mortero de arcilla.

En este sitio dispondremos un horno redondo de aproximadamente 1 m de diámetro, hecho como una olla muy grande de manojos. Los haces se necesitan gruesos, con un diámetro mínimo de 20 cm. Cuanto más gruesas sean las paredes del horno, mejor retendrá el calor.

Después de diseñar el primer círculo, continúe colocando los paquetes en espiral. Después de colocar cada tres filas, alinee las paredes y apisónelas con un mazo de madera.

Después de levantar las paredes a una altura de 30 cm, la cámara inferior del horno está lista y en ella arderá leña.

Ahora necesita instalar las rejillas sobre las que colocará los productos cocidos. Para la rejilla, es necesario encontrar de antemano barras de hierro, rejillas y redes.

Coloque las varillas sobre la estufa a una pequeña distancia entre sí para que los productos de arcilla no caigan entre ellas. Si las varillas sobresalen ligeramente de los bordes de la forja, esto no es un problema.

Ahora continúa construyendo paredes, reduciendo el diámetro de la espiral con cada vuelta. Entonces está lista la segunda cámara, en la que se colocarán los productos cocidos. En la parte superior dejamos un agujero redondo: una trampilla para cargar la fragua.

El orificio para la cámara de combustión, a través del cual se coloca la leña, se corta con un cuchillo grande o una pala de zapador inmediatamente después de levantar las paredes, hasta que la arcilla se haya secado.

Cerca de la "entrada" a la estufa, haga puertas de arcilla con haces. Puedes decorar la estufa con patrones adhesivos; sea, por ejemplo, un dragón que escupe fuego.

Dependiendo del clima, la forja terminada se seca durante 10 a 15 días. Durante uno o dos días es mejor taparlo con arpillera y luego secarlo al aire libre. Si se forman grietas durante el secado, rellénelas con masa arcillosa. De la lluvia, cubra la bocina con un trozo de polietileno o, mejor aún, construya un pequeño dosel sobre ella.

Cuando la fragua se seca, hay que quemarla. Bueno, si para entonces ha acumulado productos para la cocción, ahorrará leña y tiempo. La bocina se carga a través de la abertura superior. Primero, se colocan productos grandes sobre la parrilla, luego se colocan productos más pequeños entre ellos y sobre ellos. La trampilla se cubre con una lámina de hierro y se cubre con fragmentos y tierra seca. Pero deje un pequeño espacio en la parte superior para que escape el humo; de lo contrario, no habrá movimiento de aire y el fuego no se encenderá.

Primero, se calienta la estufa a fuego lento y luego se agrega cada vez más leña.

El tiroteo comienza por la mañana y finaliza por la tarde. Por la noche, la fragua se enfriará y por la mañana será posible "descargarla", es decir, sacar de ella los productos terminados. Si no tienes suficiente arcilla a mano para hacer una forja, puedes construirla usando el mismo patrón con ladrillos. La temperatura en el horno de cerámica alcanza los 900°C. Los productos en el hogar se calientan de manera uniforme.

Escaldado de productos de arcilla.

Obvar es la última etapa en el procesamiento de la alfarería en las alfarerías rurales.

Después del escaldado, la loza se vuelve menos permeable y, además, más duradera.

El escaldado se realiza inmediatamente después de sacar del hogar los platos aún calientes. Sujetándolo con unas pinzas, lo sumergieron en una solución de pasta líquida preparada previamente a base de harina de centeno o avena. La cerámica también se escaldaba en kvas espeso, que normalmente permanecía en el fondo de la tina con kvas. Los alfareros de Asia Central utilizaban el suero para los mismos fines.

La decocción de harina y el kvas espeso penetran profundamente en las paredes de la cerámica, escaldan y obstruyen de manera confiable sus poros. Después del escaldado, el aspecto del plato también cambia: se cubre de numerosas manchas oscuras, lo que le confiere una originalidad única. Además, las manchas, según la creencia de los alfareros del pueblo, protegen el contenido del recipiente del mal de ojo.

Poco a poco, el escaldado comenzó a usarse cada vez menos, los alfareros usan cada vez más esmalte o glaseado, cubriendo los productos con la capa más delgada de vidrio.

Loza de bricolaje

¿Has visto alguna vez cómo una golondrina hace su nido? Además de las briznas de hierba que utilizan todos los constructores emplumados, también se utiliza arcilla. Además, la arcilla golondrina es el principal material de construcción. No es de extrañar que la gente diga: "La abeja esculpe con cera y la golondrina con arcilla". Al ablandar la arcilla con un líquido secretado por glándulas especiales, la golondrina, como un verdadero alfarero, esculpe grupo tras grupo un cuenco hondo. Cuando se seca, se vuelve tan fuerte que si se cae accidentalmente, no se romperá. Es muy posible que en tiempos muy lejanos, las observaciones del trabajo de las golondrinas llevaran a una persona a la idea de construir viviendas de adobe y chozas de barro. Hasta ahora, según la “tecnología de las golondrinas”, se fabrican ladrillos en bruto a partir de arcilla cruda, que se utilizan para la construcción de diversos edificios, no sólo rurales, sino también urbanos. Como saben, la arcilla muy compactada no deja pasar la humedad, por lo que en la construcción popular no solo se hacían paredes, sino también pisos con techos. Para aumentar la resistencia del piso de adobe, se rociaba con agua salada de vez en cuando.

La arcilla se ha establecido tan firmemente en el negocio de la construcción que incluso en nuestra era del hormigón armado, un tercio de la población mundial vive en viviendas de adobe. Y eso sin contar las casas hechas de ladrillos cocidos.

En la antigüedad, la gente escribía en finas tablillas de arcilla de la misma manera que hoy en día escriben en papel. (Por cierto, la arcilla blanca es necesariamente parte del papel moderno. Por eso, hasta cierto punto, todavía escribimos sobre arcilla). Entre las tablillas de arcilla encontradas durante las excavaciones, se encuentran todo tipo de documentos: leyes, certificados, informes económicos. Las tablillas de arcilla se convirtieron en las páginas de los primeros libros escritos por autores antiguos. En ellos quedaron inmortalizados poemas épicos, himnos religiosos, refranes y dichos, compuestos en aquellos años lejanos. Algunas tablillas, después de realizar las inscripciones, sólo se secaban bien al sol, mientras que otras, más valiosas, destinadas a un almacenamiento prolongado, se quemaban. Desde tiempos inmemoriales, la gente esculpe en arcilla los objetos necesarios para la vida cotidiana, especialmente los platos. Sólo aquí está el problema: los platos de arcilla cruda son muy frágiles y, además, temen a la humedad. En tales platos solo se podían almacenar productos secos. Recogiendo las cenizas de un fuego extinguido, el anciano notó más de una vez que el suelo arcilloso en el lugar donde ardía el fuego se volvía duro, como una piedra, y no era arrastrado por las lluvias. Quizás esta observación inspiró al hombre a quemar platos en la hoguera. Sea como fuere, la arcilla quemada al fuego fue el primer material artificial en la historia de la humanidad, que luego recibió el nombre de cerámica. Con el desarrollo de la tecnología, los productos de arcilla moldeados y secos comenzaron a cocerse no en el fuego, sino en hornos especiales: forjas. En Rusia, la palabra "alfarero" proviene del nombre de los hornos. Antiguamente a los artesanos que trabajaban con arcilla se les llamaba alfareros, pero con el tiempo se perdió la letra “r”, que dificultaba la pronunciación. Cerámica: los hallazgos más comunes de los arqueólogos. De hecho, a diferencia de la madera, la arcilla no se pudre, no se quema, no se oxida, como el metal. Muchos objetos de arcilla nos han llegado en su forma original. Se trata principalmente de una variedad de platos, lámparas, juguetes para niños, figuras de culto, moldes, pesas para redes de pesca, espirales para husos, carretes de hilo, cuentas, botones y mucho más.

En manos de artesanos talentosos, las cosas comunes se convirtieron en verdaderas obras de artes decorativas y aplicadas. El arte de la cerámica alcanzó un gran desarrollo en el antiguo Egipto, Asiria, Babilonia, Grecia y China. Muchos museos de todo el mundo están decorados con platos elaborados por antiguos alfareros. Los viejos maestros sabían esculpir platos, a veces de tamaños gigantescos. Los pithoi griegos, recipientes para agua y vino, que alcanzan una altura de dos metros, sorprenden por su alta habilidad técnica. Fue en el recipiente-pithos, y no en el barril, como comúnmente se cree, donde vivió el antiguo filósofo griego Diógenes.

Hoy en día se han perdido muchos secretos que pertenecían a los antiguos maestros. A pesar del alto desarrollo de la producción, los ceramistas modernos aún no han logrado desentrañar el secreto de la preparación del esmalte que recubre dos grandes jarrones descubiertos durante las excavaciones de los arqueólogos chinos. Cuando se vertió agua en los jarrones encontrados, el esmalte inmediatamente se oscureció y cambió de color. Tan pronto como se derramó el agua, los vasos recuperaron su blancura original. Ho