Para aplicar una máscara de soldadura en una placa de circuito impreso, necesita un marco con una malla de plantilla bien estirada. El proceso de estirar la malla asusta a muchas personas y prefieren comprar un marco terminado. De hecho, no hay nada complicado aquí, sería un deseo y un poco de tiempo libre.

En este artículo, le diré cómo estirar correctamente la malla de la plantilla en el marco.

marco marco

Cocinamos con un tubo de hierro cuadrado de 20 * 20 mm. marco del tamaño deseado, rectificamos todas las esquinas y lados con papel de lija para que la malla no se rompa cuando se tensa. Lo pintamos por tres lados (dejamos el lado donde se pegará la malla sin pintar). En este caso, el marco tiene un campo de trabajo de 210 * 300 mm, es decir, formato A4.

Tensor de pantalla

Tomamos una pieza de aglomerado de 26 mm de espesor. Le colocamos un marco y, con un margen de 5 mm desde el exterior, lo perfilamos y lo cortamos con una sierra de calar.

Luego perforamos agujeros de 6 mm alrededor del perímetro. Por otro lado, perforamos estos agujeros a una profundidad de 5..6 mm. perforar 10 mm.

Introducimos tuercas M6 en los orificios perforados y atornillamos pernos M6 en el otro lado.

El proceso de estirar la malla en el marco.

Imponemos un marco en el lado del aglomerado con tuercas, lo desengrasamos y uniformemente con soportes, comenzando desde el medio de cada lado, sujetamos la malla de la pantalla.

En este caso, usamos rejilla de plantilla VS-Monoprint PES 77/48 PW.

Colocamos el aglomerado con el marco en el borde, luego primero apretamos los pernos con las manos hasta que se detengan uniformemente en todo el perímetro. Tomamos la llave por 10 y estiramos la rejilla media vuelta. Giramos los pernos en un patrón de tablero de ajedrez, es decir, de manera uniforme. Como resultado, el marco se eleva y la rejilla se estira en consecuencia. No es necesario abusar del estiramiento aquí, la malla debe estirarse de manera suficientemente uniforme y no combarse. Un estiramiento débil tampoco es deseable. Si aprieta demasiado la malla, el soporte puede fallar y la malla se puede romper.

Pegamos la malla de la plantilla al marco.

Criamos especial adhesivo para malla de esténcil KIWOBOND 1100, 10 ml son suficientes para este tamaño de cuadro. pegamento. Aplicamos pegamento a la malla con un cepillo, empapándolo, lo pegará de forma segura al marco. Debe untar el pegamento de inmediato en abundancia (si aplica un poco, se seca rápidamente) y, por supuesto, untarlo para que el pegamento diluido sea suficiente para todo el marco.

Después de dos horas, el pegamento se endurecerá, retire la cinta adhesiva y corte la malla alrededor del perímetro del marco con una espátula.

Lea artículos en el sitio de la fuente original, no apoye a los ladrones.

El resultado del trabajo

El resultado es un marco del tamaño adecuado con una malla de estarcido de alta calidad estirada sobre él, para aplicar una máscara de soldadura a una placa de circuito impreso. De la misma manera, la malla se tendió sobre un marco más pequeño, con un campo de trabajo de 110 * 170 mm., para tableros pequeños.

Pruebas de marco de plantilla

Prueba PCB, excelente resultado.

Aplicación correcta de la máscara de soldadura

La foto muestra esquemáticamente el proceso de aplicación de una máscara de soldadura. La distancia entre la rejilla y el tablero, la inclinación de la escobilla de goma y la rejilla durante la aplicación.

Con cualquier tablero de fábrica, la principal diferencia llamará su atención de inmediato: en casi todos los tableros de fábrica, las pistas están cubiertas con algún tipo de capa protectora, solo quedan afuera las almohadillas de contacto. Esta capa puede ser verde, roja, azul y, a veces, incluso negra o blanca. Entonces, ¿qué es y por qué es necesario?

Este recubrimiento se denomina máscara de soldadura y está diseñado para proteger las pistas de óxidos, cortocircuitos accidentales y sobrecalentamiento de la textolita durante la instalación de elementos. Además de esto, el montaje de elementos en una placa cubierta con una máscara de soldadura es mucho más cómodo: la soldadura no se estira a lo largo de las pistas. Si los detalles se sellan con un secador de pelo, esto es aún más cierto. Sí, y el tablero con máscara se ve mucho más atractivo.

Por el momento, hay tres tipos de máscaras de soldadura disponibles para el radioaficionado:

- Monocomponente (con curado UV).

- Bicomponente.

- Película seca.

La mascarilla monocomponente que nos ofrecen nuestros amiguitos chinos es en realidad una pintura reparadora. Por ejemplo, es muy conveniente para ella tapar el lugar donde se restauran las vías. No, también se usa como mascarilla, en este caso no se necesita horno (y de todos modos se necesitan lámparas UV), pero en cuanto a resistencia sigue perdiendo frente a una de dos componentes. También existe una máscara de soldadura real de un componente, pero es mucho menos común.

La máscara de película es muy similar a la fotoprotección tanto en apariencia como en el principio de trabajar con ella. Sí, sí, también se puede hacer una capa protectora de fotorresistencia, pero en realidad esto es solo una apariencia que no tiene resistencia química ni mecánica. También es bastante raro, bastante costoso y, lo que es más importante, se necesita un laminador al vacío para un trabajo completo (para un ajuste completo de la máscara a la superficie del tablero).

La más óptima en términos de relación precio / calidad es una máscara de soldadura de dos componentes. Es posible comprarlo por peso, lo que hace que la máscara sea aún más asequible.

| Tiendas y proveedores que utilizo. | |

|---|---|

| Tienda online "Todo para circuitos impresos" | Aquí, la máscara de soldadura, la malla de la plantilla (y el pegamento para ella), la goma del médico, los taladros de carburo se compraron repetidamente. Aquí es donde se compra la fotoprotección. No hay quejas sobre la tienda, todo está embalado perfectamente. Solo había una característica: los pedidos se recopilaron y enviaron durante un tiempo bastante largo (lo más probable es que una persona estuviera involucrada en esto). Ahora (13/09/2017) la tienda está cambiando de propietario, lo que sucederá después, el tiempo lo dirá. |

| Maxim (apodo: smacorp) del sitio web de RadioKot. | Gran vendedor y solo una buena persona con quien tratar. Aquí puede comprar estaño líquido para estañado químico y una máscara de soldadura. Todo esto es de excelente calidad. |

Sí, el enmascaramiento de soldadura hace que el proceso de fabricación de PCB sea aún más intensivo en mano de obra, consume más tiempo y requiere nuevas herramientas y materiales. Pero después de todo, un verdadero radioaficionado no debe quedarse quieto, adquirir nuevas habilidades y conocimientos siempre es bueno.

Como es habitual, dividimos el proceso de fabricación del tablero en etapas:

Taladrado de piezas de trabajo, aplicación de fotoprotector, exposición, revelado, grabado. Todos estos pasos han sido discutidos previamente. Quizás a alguien le sorprenda el hecho de que el primer paso es perforar, generalmente lo hicimos casi al final, pero en este caso los agujeros los perfora la máquina CNC, y el orden será solo ese. Hablaremos de preparar archivos para la máquina y hacer un tablero con ella, pero por ahora lo daremos por hecho.

Blanco perforado, recubierto con fotoprotector.

Preparación antes de exponer las pistas.

En la segunda foto, puedes ver que al lado de la plantilla de pista hay otra plantilla (de hecho, hay más de una). Esta es la plantilla para la máscara de soldadura. De acuerdo con el principio de trabajar con él, la máscara no es muy diferente del fotorresistente. Este es exactamente el mismo material sensible a la luz, con ligeras diferencias: consta de dos componentes y es líquido.

Máscara de mezcla. Antes de aplicar la máscara, el compuesto y el endurecedor se mezclan en cierta proporción, por ejemplo, para la máscara FSR-8000 - 3: 1. El compuesto tiene el color del recubrimiento y el endurecedor es blanco.

Todo lo que necesita.

Todo lo que necesita. La situación, cuando no había suficiente máscara durante la aplicación, tiene un efecto muy deprimente en la psique, lo que significa que es necesario calcular su cantidad. De hecho, aquí todo es simple: por 1 decímetro cuadrado del tablero (10 * 10 cm), 2 gramos de la máscara son suficientes con un margen. Por supuesto, todo depende de la consistencia y el método de aplicación, pero estoy hablando de una situación en la que la máscara no se diluye con nada (bastante espesa) y se aplica a través de una malla especial con una escobilla de goma. Sí, muy poco gasto.

Por ejemplo, nuestro espacio en blanco tiene un tamaño de 6,5 cm por 4,5 cm, consideramos el área en decímetros: (6,5 cm * 4,5 cm) / 100 = 0,2925 dm². Creemos que 0,3 dm², en nuestro caso es mejor redondear hacia arriba. Consideramos la cantidad de la mascarilla: 0,3 dm² * 2 gr. = 0,6 gr. Esta es la cantidad de la máscara terminada. Como interferimos en una proporción de 3 a 1, entonces 0,6 gr. / 4 partes \u003d 0,15 gramos: el peso de una parte. Entonces, 3 partes del compuesto tienen un peso de 0,45 gramos y una parte del endurecedor: 0,15 gramos. Nosotros interferimos.

No hay nada de malo en el hecho de que el compuesto sea centésimas de gramo más de lo que debería ser. Pero si estamos hablando de una situación en la que hay más de algo, entonces es muy deseable que sea un composite y no un endurecedor. De nuevo, en centésimas, nada más, hay que observar las proporciones. Luego, mezcle la máscara muy bien y déjela por unos minutos. Mientras tanto, preparemos la red.

Aplicación de máscara de soldadura. Hay dos requisitos para aplicar la máscara: la capa debe ser delgada y necesariamente uniforme. Por supuesto, puede tratar de hacer frente a medios improvisados (generalmente aquí se usan rodillos de pintura, espátulas para lechada y otras herramientas de jardín), pero aún así la única forma correcta es aplicar a través de una malla de plantilla.

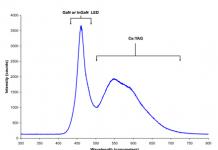

La malla para plantillas es un material perfecto para aplicar una máscara. Yo uso redes LM-PRINT (el enlace a la tienda está en la tabla de arriba). En el marcado de la malla a través de una fracción, se indica el número de hilos por cm y el diámetro de los hilos en micras. Por ejemplo, LM-PRINT PES 61/60 PW - 61 hilos por cm, diámetro de hilo 60 micras. Cuanto menor sea el número de hilos, más gruesa será la máscara en la superficie del tablero. Y viceversa.

Para la malla a la venta, puede encontrar marcos especiales en los que se estira esta malla. En mi caso, se trata de un tubo de perfil normal de 18 mm. El pegamento para la malla es especial, se compra en el mismo lugar que la malla. Puede leer acerca de la tensión de la malla. Los bastidores en las esquinas de la malla la elevan por encima de la pieza de trabajo en 3 mm.

El perímetro de la pieza de trabajo está pegado a la rejilla con cinta adhesiva. Preparemos dos ventanas a la vez: para la máscara y la serigrafía. La goma de la escobilla de goma también es especial y se compra en el mismo lugar que la malla.

La máscara preparada se aplica en una capa uniforme en un lado del tablero. Después de eso, con un movimiento seguro, se tira a lo largo de la pieza de trabajo con el borde de una escobilla de goma ubicada en ángulo. Lo principal es no detenerse al aplicar. Por supuesto, aquí se necesita experiencia y, con el tiempo, el resultado solo mejorará. Y para entrenar, puedes usar pasta de dientes, por ejemplo.

Secado de máscaras de soldadura. Un paso muy importante. La placa en blanco durante la fabricación de la máscara de soldadura tiene tiempo para visitar el horno dos veces. La primera vez para el presecado y la segunda para el curado final. Y la única diferencia es la temperatura. Si el secado se realiza a una temperatura de 75-85°C, luego se curte a 150-160°C. ¿Adivina qué sucede si superas la temperatura de presecado? Sí, la máscara finalmente se endurecerá y será imposible lavarla con ninguna solución reveladora. Obtendremos una placa con una máscara hermosa y uniforme, que es completamente inadecuada para soldar, ya que la capa de la máscara es sólida. Solo queda tirarlo, y este es el ciclo completo desde la aplicación de la fotoprotección hasta el tablero terminado, de hecho. ¿Es una pena? Por supuesto. Por eso tenemos mucho cuidado con el secado. Por supuesto, es mejor confiar tal tarea a las unidades destinadas a esto. Tengo un horno para esto, con un controlador PID instalado. El presecado suele tardar entre 30 y 55 minutos. Lo principal es que la máscara no debe pegarse después del secado. Además, mientras está caliente, tal efecto puede ser, pero cuando se enfría, debería desaparecer.

Exposición de la máscara de soldadura. Se diferencia de la fotorresistencia solo en el tiempo de exposición, por lo demás, todo es exactamente igual. La máscara es negativa (al igual que la fotorresistencia, lo que se iluminó polimeriza), lo que significa que cerramos solo las almohadillas de contacto. A continuación, exponemos.

Desarrollo de máscaras de soldadura. Nuevamente, todo es como con un fotoprotector. Incluso la solución es la misma, por lo tanto, después de desarrollar la fotoprotección, no la vertemos, sino que la usamos más. E incluso después de que se haya desarrollado la máscara, será útil, desarrollaremos una serigrafía con ellos y lavaremos la malla de la máscara. Quiero prestar atención a esto: si la máscara es brillante, este brillo puede dañarse fácilmente durante el desarrollo, por lo tanto, idealmente, no debe tocar la superficie del tablero en absoluto. Sin embargo, si todo se hace correctamente, la máscara aparece muy fácilmente.

Aplicación de serigrafía. En principio, marcar elementos en el tablero no es lo más necesario. Si sin una máscara de soldadura en algunos casos es bastante aburrido, entonces la designación de los elementos es solo una conveniencia al ensamblar el dispositivo. Así que pongámosle la etiqueta. Para hacer esto, use la misma máscara, solo seleccione el color azul.

nota

Si el marcado se aplica en el mismo lado que la máscara de soldadura, debe endurecerse durante al menos 15 minutos a la temperatura adecuada. Si aplica una nueva capa sobre una máscara que no está bronceada, el solvente incluido en la máscara dañará la capa subyacente. La máscara permanece en el tablero, pero su superficie se agrieta. Especialmente si el color de la máscara de serigrafía es blanco, estas grietas son muy claramente visibles al final.

Tenemos una marca en el reverso, por lo tanto, está permitido aplicar sin secar. Del mismo modo, amasamos la máscara azul y la aplicamos en la parte posterior del tablero.

Secado por serigrafía. En el horno durante 45 minutos a una temperatura de 75-85°C.

Pantalla de serigrafía. Solo necesitamos la designación de los elementos, lo que significa que usamos una plantilla negativa.

Desarrollo de serigrafía.

Secado final. Se realiza a una temperatura de 150-160°C durante 45-75 minutos. A esta temperatura, la máscara adquiere su fuerza final.

Mientras el tablero se seca, puede lavar la malla de la máscara. Esto se maneja fácilmente con una solución reveladora de carbonato de sodio y una esponja para platos.

Corte de tablas. Por supuesto, no es necesario hacer esto con la ayuda de una máquina, pero dado que perforó agujeros, también déjelo cortar a lo largo del contorno.

Estañado. Aquí también hay una característica: después del horno, el cobre en las almohadillas de contacto se oxida y no es tan fácil estañarlo. Pero esto se corrige muy fácilmente, basta con sumergir la tabla en agua durante un minuto, a la que se le añade ácido cítrico. Lo usamos para grabar, así que esto no es un problema. Suficiente de media cucharadita a medio vaso de agua, y el cobre quedará limpio y brillante.

Así ha llegado a su fin la serie de artículos sobre la fabricación de dispositivos. Como prometí, hemos recorrido un largo camino. Por supuesto, la fabricación no se limita a los métodos considerados, este tema es muy extenso. Pero, espero, la idea general del ciclo te permita dibujar.

Hay décadas entre la primera y la última tecnología. Pero incluso esto no es lo principal. Entre ellos hay un trabajo enorme de todo el mundo de los radioaficionados. Un trabajo lleno de experimentos, aciertos y errores, porque solo quien no hace nada no se equivoca. No tenga miedo de hacer preguntas, experimentar y compartir su experiencia (aunque no siempre con éxito). Esta experiencia definitivamente le será útil a alguien más, de lo contrario no puede serlo.

Mis mejores deseos.

Este artículo está dedicado a la fabricación de una placa de circuito impreso casera con vegetación.

Los problemas generales de hacer placas de circuito impreso en casa están bastante bien cubiertos en Internet. No describiré lo que otros ya han escrito cien veces. En cambio, describiré brevemente mis pequeños trucos y procesos, especialmente sobre vías y máscaras (vegetación).

Pistas caseras de tablero de 8 mil, espaciado de 6 mil, adaptadores y máscara.

Equipo

Impresora láser (impresora Kyocera FS-1100, para transferencia de tóner), laminadora, microcompresor.

materiales

Todo como de costumbre (textolita, cloruro férrico, acetona, etc.) excepto la pintura de vidrieras (Pebeo Vitrea 160).

Proceso

Sverlovka: Como uso el CNC para el taladrado, el proceso se da antes de la transferencia del toner, en este caso es más fácil posicionar el dibujo.

Transferencia de tóner a la pizarra:

Mucha gente usa una plancha, pero aun así, los mejores resultados se lograron con el uso de una laminadora. Pasamos 10-15 veces por la laminadora. Papel: todos pueden experimentar aquí también, yo uso papel fotográfico de 130 g / m. El uso de papel fotográfico parece aumentar la vida útil de la impresora. Modo de impresión, seleccione el consumo máximo de tóner) Desafortunadamente, la tendencia es que las impresoras modernas son cada vez más económicas (o afortunadamente, dependiendo de qué lado se mire) y el grosor del tóner después de la transferencia tiende a disminuir. Esto es lo que pasó después de la laminadora:

Grabando:

El proceso de grabado se lleva a cabo en una solución de cloruro férrico y no es diferente de los métodos clásicos (agua más caliente, más hierro, revuelva con más frecuencia)

Agujeros de transición:

Los orificios de paso son una parte integral del proceso de fabricación de tableros de doble cara de bricolaje. Puede considerar varias opciones para la transición casera:

1. Uso de casquillos especiales. Difícil de encontrar o hacer. La necesidad de un diámetro suficientemente grande en VIA.

2. Instalación de puentes mediante un cable. Tiene un inconveniente: cuando el adaptador está ubicado debajo de la carcasa del microcircuito SMD. Esto requiere algo de experiencia. (Se necesita experiencia en todas partes, pero a veces no es fácil hacer puentes de la longitud requerida y luego soldarlos con una cantidad mínima de soldadura)

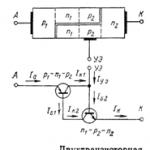

3. Presionar. Este método le permite crear una conexión de transición de alta calidad entre capas. Para este propósito, se creó una máquina-prensa especial. Los detalles sobre la prensa se pueden encontrar en.

¡Parece que el siguiente paso es estañar el tablero y listo! Pero no, es aburrido y feo. No estamos buscando caminos fáciles. Hacemos un pago con "verde"

¡Parece que el siguiente paso es estañar el tablero y listo! Pero no, es aburrido y feo. No estamos buscando caminos fáciles. Hacemos un pago con "verde"

Mascarilla

La máscara protege el tablero de la corrosión, crea condiciones más favorables durante la instalación y le da al tablero un aspecto de "marca". Por primera vez, se leyó una máscara hecha en casa, basada en pintura de vidrieras disponible públicamente. Pebeo Vitrea 160. La pintura a base de agua tiene una característica: requiere cocción (secado) en un horno a una temperatura de 160 C durante 40 minutos. De hecho, no intenté freír la tabla por encima de los 130 grados. Una temperatura de 130 es suficiente para la polimerización normal de la pintura.

Primero, imprimimos en la misma impresora láser una capa para proteger las almohadillas involucradas en la instalación. En pocas palabras, cerramos las áreas necesarias de la máscara. Imponemos en el tablero y nuevamente en el laminador:

Luego aplicamos pintura con nuestro mini-pulverizador. Agrego 1 parte de agua a 4 partes de pintura antes de aplicar. Después de la aplicación, espere 24 horas; la pintura debe secarse. No hay necesidad de apresurarse, siempre tendremos tiempo para quemar la tarifa). Después de eso, sacamos a la esposa de la cocina y ocupamos la estufa durante 40 minutos. De hecho, es mejor hacerse con algún tipo de minihorno o utilizar una tostadora para estos fines. Pero en cualquier caso, debe controlar cuidadosamente la temperatura. Después de 40 minutos, retire el pastel del horno:

Luego aplicamos pintura con nuestro mini-pulverizador. Agrego 1 parte de agua a 4 partes de pintura antes de aplicar. Después de la aplicación, espere 24 horas; la pintura debe secarse. No hay necesidad de apresurarse, siempre tendremos tiempo para quemar la tarifa). Después de eso, sacamos a la esposa de la cocina y ocupamos la estufa durante 40 minutos. De hecho, es mejor hacerse con algún tipo de minihorno o utilizar una tostadora para estos fines. Pero en cualquier caso, debe controlar cuidadosamente la temperatura. Después de 40 minutos, retire el pastel del horno:

La capa protectora, que consiste en tóner, se elimina con un solvente o acetona usando una pequeña fuerza mecánica de las manos. La tinta se cae de las áreas protegidas debido a la mala adherencia al tóner. Ahora puede estañar las almohadillas y soldar algún transceptor SDR u otra baratija. En general, todo el método es bastante laborioso y necesario, creo, para baratijas muy importantes. Bueno, o para los verdaderos estetas que no están acostumbrados a pagar 1000 rublos por una tarjeta de doble cara de marca en China (si está interesado, escriba, le daré la dirección del sitio web donde puede pedir tarjetas normales por 1000 rublos)

La capa protectora, que consiste en tóner, se elimina con un solvente o acetona usando una pequeña fuerza mecánica de las manos. La tinta se cae de las áreas protegidas debido a la mala adherencia al tóner. Ahora puede estañar las almohadillas y soldar algún transceptor SDR u otra baratija. En general, todo el método es bastante laborioso y necesario, creo, para baratijas muy importantes. Bueno, o para los verdaderos estetas que no están acostumbrados a pagar 1000 rublos por una tarjeta de doble cara de marca en China (si está interesado, escriba, le daré la dirección del sitio web donde puede pedir tarjetas normales por 1000 rublos)

15.10.2015

Una máscara de soldadura (Solder Resist o Solder Mask) es un recubrimiento protector resistente al calor obligatorio para el patrón conductivo de las placas de circuito impreso. Propósito: protección de secciones individuales de la PCB de los efectos adversos del fundente y la soldadura, así como de la influencia de un ambiente húmedo y estrés mecánico.

Tipo variedad

Características de la aplicación

La máscara de soldadura se aplica a uno () o ambos lados de la PCB. Se requiere aislamiento obligatorio, áreas de contacto (debajo de la salida del microcircuito, etc.) de elementos conductores: conductores o orificios de transición. El resultado es una reducción en la intensidad del trabajo/tiempo de soldadura.

Si es necesario aislar áreas de contacto adyacentes, se utiliza el método de corte (creando un área no cubierta con una capa de máscara de soldadura). En este caso, el tamaño de los recortes debe ser de 100 a 150 µm mayor que el tamaño total del área de contacto. La distancia desde un borde de la máscara de soldadura hasta el otro borde del área de contacto debe estar entre 50 y 75 micrones. El ancho mínimo del puente - el área entre 2 áreas de contacto adyacentes - 75 micrones.

El color, rojo, blanco, verde, azul, negro, amarillo o súper blanco, lo elige el cliente. La industria de LED utiliza un color de máscara de soldadura súper blanco/blanco, en otros campos, el verde es el color más popular. En este caso, debe tenerse en cuenta que la saturación de color final del PP no la crea el material base, sino el recubrimiento de la máscara.

El proceso de creación de una capa protectora.

La máscara se aplica a través de una plantilla en forma de cuadrícula (el tamaño de una celda es de 150 μm). Grosor de la capa húmeda: 30-35 µm. Luego, el producto se seca. Temperatura en la cámara de secado: no más de 75 ˚. Los espacios en blanco secos se envían a la etapa de fotolitografía, la combinación de fotomáscaras de máscaras con productos, y exposición UV de alta potencia. La etapa final es la manifestación de espacios en blanco en solución (temperatura de la sustancia 32-34 ˚).

Restricciones

- Al crear un puente delgado (menos de 75 micrones), puede dañarse durante la instalación e interrumpir la adhesión requerida a la superficie de la PCB. Como resultado, se pierden las propiedades de soldabilidad de las áreas de contacto dañadas.

- Falta de posibilidad de aplicar una máscara en los contactos terminales de los conectores/puntos de prueba.

- Cuando se crea una capa protectora en placas de circuito impreso con un paso de salida de más de 1,25 mm, se permite colocar la máscara de soldadura en las áreas de contacto solo en un lado y no más de 50 micrones. Y con un paso de menos de 1,25 mm, no más de 25 micras.

- Todas las vías que estén sujetas a un recubrimiento posterior con una máscara protectora de soldadura deben estar cerradas (tienda de campaña).

- Posibles defectos: la presencia de áreas sin máscara protectora - menos de 0,2 mm 2 en 1 conductor y menos de 2 mm 2 en áreas poligonales; la presencia de delaminaciones menores (hasta 0,25 mm); la aparición de huecos de túnel largos.

Ventajas de usar una máscara de soldadura protectora

- alto resistencia química . La máscara protege contra la manifestación de ambientes agresivos, oxidación de conductores de cobre.

- Indicadores significativos estabilidad fisica . Hay protección contra arañazos, impacto mecánico.