Государственный комитет СССР по надзору

за безопасным ведением работ в атомной энергетике

ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ

УНИФИЦИРОВАННАЯ МЕТОДИКА КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ (ПОЛУФАБРИКАТОВ), СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВКИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АЭУ

Контроль герметичности.

Газовые методы.

ПНАЭ Г-7-019-89

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контроль герметичности конструкций и их узлов проводится в целях выявления течей, обусловленных наличием сквозных трещин, непроваров, прожогов и т.п. в сварных соединениях и металлических материалах.

1.2. Контроль герметичности основан на применении пробных веществ и регистрации их проникновения через течи в конструкции при помощи различных приборов - течеискателей и других средств регистрации пробного вещества.

1.3. В зависимости от свойств пробного вещества и принципа его регистрации контроль проводится газовыми или жидкостными методами, каждый из которых включает в себя ряд способов, различающихся технологией реализации данного принципа регистрации пробного вещества. При этом в зависимости от применяемого способа при контроле герметичности определяется место расположения течи или суммарное натекание (степень негерметичности). Перечень применяемых методов и способов контроля приведен в Таб.1

1.4. Величина течи или суммарного натекания оценивается потоком воздуха через течь или все течи, имеющиеся в изделии, при нормальных условиях из атмосферы в вакуум. Соотношения единиц измерения потока приведены в справочном Приложение 1.

1.5. Под системой контроля понимается сочетание определенных способа и режимов контроля и способа подготовки изделия к контролю.

1.6. Пороговая чувствительность системы контроля характеризуется величиной минимальных выявляемых течей или суммарного натекания.

2. КЛАССИФИКАЦИЯ И ВЫБОР СИСТЕМ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

2.1. Все системы контроля по чувствительности разделены на пять классов герметичности, приведенных в табл. 2.

2.2. Класс герметичности устанавливается проектной (конструкторской) организацией в соответствии с требованиями действующих Правил контроля в зависимости от назначения, условий работы изделия и выполнимости способов контроля и подготовки, отнесенных к данному классу, и указывается в конструкторской документации.

2.3. Выбор конкретной системы контроля определяется назначенным классом герметичности, конструкционными и технологическими особенностями изделия, а также технико-экономическими показателями контроля.

2.4. В соответствии с назначенным классом герметичности контроль проводится по технологии технологических карт контроля, в которых указаны конкретные способы контроля и подготовки изделия под контроль. В случае отступлений от требований настоящей методики документы должны быть согласованы с головной отраслевой материаловедческой организацией.

3. АППАРАТУРА И МАТЕРИАЛЫ

3.1. При испытании герметичности оборудование, приборы и материалы должны выбираться в соответствии со справочными приложениями 2 и 3. Допускается применение не указанных в приложениях отечественного и импортного оборудования, приборов и материалов, удовлетворяющих требованиям настоящего документа.

3.2. Параметры и технические характеристики оборудования, приборов и материалов, применяемых при контроле герметичности, должны соответствовать паспортным значениям, государственным стандартам и техническим условиям.

3.3. Метрологической поверке подвергаются приборы, в паспортах которых указаны объем и характер поверок. Поверки проводятся органами Госстандарта на соответствующих предприятиях. Периодичность поверок проводится в соответствии с требованиями паспорта на прибор.

3.4. Течеискатели независимо от выбранного способа контроля должны быть настроены на оптимальную чувствительность в соответствии с указаниями технического описания и инструкции по их эксплуатации.

4. ГАЗОВЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

4.1. Требования по подготовке поверхности конструкций, подлежащих контролю герметичности газовыми методами

4.1.1. Если на поверхность изделия, сборочной единицы наносится защитное покрытие, следует проводить перед указанной операцией.

Примечание

. В случае технической невозможности допускается проводить после нанесения защитных покрытий, что должно оговариватьея в производственно-технической документации (ПТД).

4.1.2. Поверхность изделий, сборочных единиц, сварных соединений изделий, подлежащих проверке на герметичность, не должна иметь следов ржавчины, масла, эмульсии и других загрязнений.

4.1.3. Органические загрязнения с доступных участков поверхности изделия следует удалять промывкой органическими растворителями с последующим кантованием изделия или барботированием залитого растворителя. Объем заливаемого растворителя должен быть не менее 100% свободного объема изделия.

4.1.4. В качестве очищающих жидкостей следует использовать спирт, ацетон, уайт-спирит, бензин, хладон-113 или другие органические растворители, обеспечивающие качественное удаление органических загрязнений.

4.1.5. После очистки растворитель следует слить и полость изделия продуть сухим чистым воздухом до полного удаления запаха растворителя.

4.1.6. Качество очистки должно быть проконтролировано протиркой контролируемой поверхности чистой белой безворсовой тканью с последующим ее осмотром. Отсутствие загрязнений на ткани свидетельствует о качественной очистке поверхности.

4.1.7. При соответствующем указании в техническом процессе качество очистки должно быть проконтролировано осмотром участка поверхности изделия или сварного соединения в лучах ультрафиолетового света, а при недопустимости поверхности для осмотра в лучах ультрафиолетового света - куска бязи после протирки им поверхности. Отсутствие светящихся пятен на контролируемой поверхности или куске бязи при освещении их ультрафиолетовым светом свидетельствует о качественной очистке поверхности.

4.1.8. Окончательную операцию подготовки - осушку поверхности изделий и полостей возможных сквозных дефектов от влаги и других жидких сред - следует проводить непосредственно перед контролем герметичности. После осушки в целях сохранения чистоты изделий работы следует проводить в чистой спецодежде (халате или спецовке) и в перчатках из бельевой ткани.

4.1.9. В качестве нагревательных средств следует использовать электропечи, индукторы, калориферы, установки, стенды для пропаривания и т.п. Для нагрева можно использовать метод электросопротивления с применением переменного или постоянного тока.

4.1.10. При осуществлении осушки без вакуумирования длительность выдержки при требуемой температуре должна быть не менее 5 мин. Температура определяется заданным классом герметичности.

4.1.11. В случае невозможности выполнения контроля герметичности изделий непосредственно после осушки хранить осушенное изделие допускается не более 5 сут. при следующих условиях:

- контролируемые участки должны быть защищены от попадания загрязнений и жидких сред защитными материалами;

- на поверхности контролируемого изделия не должна конденсироваться влага атмосферного воздуха. Для предотвращения явления конденсации влаги (например, при внесении изделий в помещение, температура воздуха в котором выше температуры поверхности изделия, понижении температуры воздуха в помещении, при охлаждении изделия при подаче в него пробного газа из баллона) необходимо принимать меры, руководствуясь справочными таблицами соотношений температуры окружающего воздуха, относительной и абсолютной влажности. Например, при относительной влажности воздуха 80% и температуре 20°С температура поверхности изделия не должна быть менее 17°С;

- влажность воздуха в помещении для хранения осушенных изделий не должна превышать 80%.

4.1.12. При необходимости транспортирования изделий следует исключить возможность загрязнения и конденсации влаги на поверхности изделия.

4.2. Контроль герметичности гелиевыми течеискателями

4.2.1. Пороговая чувствительность гелиевых течеискателей и способов контроля. Рабочая шкала.

4.2.1.1. Пороговая чувствительность течеискателей характеризуется минимальным потоком пробного вещества, который течеискатель может зарегистрировать. Пороговая чувствительность гелиевых течеискателей должна быть не менее 1,3.10-10 м3* Па/с (1.10-6 л×мкм рт.ст./с). Пороговая чувствительность способа контроля характеризуется минимальным потоком или количеством пробного вещества, который фиксируется в схеме проведения контроля.

4.2.1.2. Пороговая чувствительность гелиевых течеискателей определяется в начале каждой смены по методике, приведенной в Приложение 4 .

4.2.1.3. Пороговая чувствительность способа контроля определяется после испытания изделия, партии однотипных изделий или имитатора, конструкции которого согласовывается с ГОМО по методике, приведенной в Приложение 5.

4.2.1.4. Пороговая чувствительность способов вакуумной (гелиевой) камеры и термовакуумного должна быть не ниже 6,7.10-10 м3×Па/с (5.10-6 л×мкм рт.ст./с), способов обдува гелием и гелиевого щупа - не ниже 6,7.10-9 м3×Па/с (5.10-5 л×мкм рт.ст.с).

4.2.1.5. Если пороговая чувствительность способа контроля ниже значений, указанных в п. 4.2.1.4, то изделие или партия изделий должны подвергаться повторному контролю.

4.2.1.6. Признаком наличия сквозного дефекта является увеличение показаний прибора над средними фоновыми показаниями на величину, равную разности максимального и минимального значений фона в схеме испытаний. Эта величина не должна превосходить 50 мВ для всех способов контроля (кроме способа щупа) и 100 мВ для способа щупа.

Примечания

:

1. Средние фоновые показания перед началом испытания любым способом не должны быть более 2/3 рабочей шкалы.

2. Если фоновые показания превышают указанную величину, следует использовать схему компенсации фона.

4.2.2. Способ гелиевой (вакуумной камеры).

4.2.2.1. Сущность способа гелиевой или вакуумной камеры заключается в том, что контролируемое изделие помещается в герметичную металлическую камеру. К камере или изделию подсоединяется через систему вспомогательной откачки течеискатель, после чего в камеру (способ гелиевой камеры) или в изделие (способ вакуумной камеры) подается под давлением гелий. При наличии течи гелий в результате перепада давлений поступает в вакуумируемый объем, соединенный с течеискателем. Схема контроля способом вакуумной камеры приведена на Рис.1.

Рис. 1. Схема установки для контроля способом вакуумной камеры

1 - гелиевый течеискатель,

2 - натекатель,

3 - баллон с аргоном,

4 - камера,

5 - изделие,

6 - мановакуумметр,

7 - редуктор,

8 - баллон с гелием,

9 - вакуумный насос,

10 - вакуумный клапан ,

11 - калиброванная течь

4.2.2.2. При проектировании и изготовлении гелиевой (вакуумной) камеры должны учитываться следующие требования:

- для ускорения откачки форма камеры рекомендуется цилиндрической (допускается изготовление камеры по конфигурации конструкции);

- должна быть предусмотрена герметичность фланцевых соединений, а также герметичность места вывода из самой конструкции или технологического переходника от конструкции к баллону с гелием;

- контролируемая конструкция не должна соприкасаться с внутренней поверхностью камеры.

4.2.2.3. Порядок проведения контроля:

- контролируемое изделие подготавливается в соответствии с требованиями подразд. 4.1;

- изделие помещается в металлическую камеру, внутренняя поверхность которой предварительно очищается и просушивается;

- после уплотнения крышки камеры и установки манометра проводится откачка полости камеры (изделия) до остаточного давления 7 - 8 Па [(5-6) .10 -2 мм рт. ст.;

- перед заполнением контролируемого изделия (камеры) гелием полость его предварительно откачивается до давления не выше 700-1400 Па (5-10 мм рт. ст.);

- после достижения в камере (изделии) требуемого остаточного давления открывается входной клапан течеискателя и отключается система вспомогательной откачки;

- в случае постепенного уменьшения давления в камере масс- спектрометра необходимо проводить подачу сухого азота в камеру масс-спектрометра с применением регулирующих натекателей;

- в случае увеличения давления в камере масс-спектрометра необходимо частично приоткрыть клапан системы вспомогательной откачки или прикрыть входной клапан течеискателя;

- в полость изделия (камеры) подается гелий или воздушно-гелиевая смесь в пропорциях, устанавливаемых технологической картой на контроль;

- проводится выдержка изделия (камеры) под давлением.

4.2.2.4. Длительность выдержки изделия (камеры) под давлением должна быть при вакуумируемом объеме до 0,1 м3 - не менее 5 мин, от 0,1 до 0,5 м3 - не менее 10 мин, свыше 0,5 до 1,5 м3 - не менее 15 мин, свыше 1,5 до 3,5 м3 не менее 20 мин, свыше 3,5 - 40 мин.

4.2.2.6. Удалять гелий следует продуванием полости изделия (камеры) сухим сжатым воздухом или ее откачкой.

Допускается сбор удаляемого гелия для использования при последующем контроле.

4.2.2.5. При необходимости контроля участка изделия или отдельного сварного соединения на контролируемый участок или сварное соединение допускается установить локальную камеру.

Порядок контроля аналогичен указанному в п. 4.2.2.3.

Длительность выдержки под давлением устанавливается в зависимости от откачиваемого объема в соответствии с п. 4.2.2.4.

4.2.2.7. При контроле замыкающего сварного шва изделия проводится вакуумирование изделия и подача гелия в полость изделия с последующей заваркой замыкающего шва в потоке гелия. После заварки необходимо провести испытание замыкающего шва способом локальной вакуумной камеры. Длительность контроля определяется объемом камеры в соответствии с п. 4.2.2.4.

4.2.2.8. Количественную оценку суммарного потока пробного вещества через течи в изделии следует проводить по методике, изложенной в приложении 6 (справочном) .

4.2.3. Способ опрессовки гелием замкнутых оболочек.

4.2.3.1. Контроль способом опрессовки замкнутых оболочек заключается в том, что изделие или замыкающий шов помещаются в специальную камеру, в которой создается давление гелия. При наличии негерметичности в шве гелий проникает в замкнутый объем изделия. Далее проводится контроль изделия накоплением гелия в вакуумной камере, в которую помещается изделие.

4.2.3.2. Контроль герметичности замыкающего сварного шва способом опрессовки рекомендуется проводить для изделий, имеющих небольшие объемы (до 10 л) .

4.2.3.3. Контроль должен проводиться в такой последовательности:

- изделие помещается в опрессовочную камеру и выдерживается под давлением гелия в течение определенного времени;

- после опрессовки изделие вынимают из камеры, обдувают сжатым воздухом или азотом наружную поверхность изделия для очистки от гелия и выдерживают на воздухе 1 - 2 ч;

- перед установкой изделия внутреннюю полость камеры, присоединенной к течеискателю, откачивают вспомогательным насосом. Фиксируют фоновые показания выходного прибора течеискателя при давлении в камере 1 - 7 Па [(1 - 5) .10 -2 мм рт. ст.] с отключенным вспомогательным насосом;

- опрессованное гелием изделие помещают в вакуумную камеру и откачивают камеру с изделием до давления не более 1 - 7 Па, отключают вспомогательный насос и накапливают гелий в камере в течение не менее 1 ч, после чего открывают входной клапан течеискателя и фиксируют показания течеискателя.

- Превышение сигнала выходного прибора течеискателя на 1 В и более над фоновыми показаниями является признаком течи в замыкающем шве изделия.

Примечание

. С целью исключения повышенного гелиевого фона в процессе испытаний запрещается использовать камеру, в которой проводилась опрессовка изделия гелием.

4.2.3.4. Длительность опрессовки изделия гелием должна быть при давлении 1.10 6 Па (10 кгс/см2) не менее 120 ч, 2.106 Па (20 кгс/см2) не менее 50 ч, 5.105 Па (50 кгс/см2)) не менее 13 ч.

4.2.4. Способ термовакуумных испытаний.

4.2.4.1. Сущность испытаний заключается в том, что подлежащее контролю изделие нагревается в вакуумной камере до температуры 380 - 400°С при давлении внутри и снаружи изделия не выше 0,1 Па (10 -3 мм рт.ст.), а затем контролируется при подаче гелия в нагретое изделие или в камеру, в которую оно помещено.

4.2.4.2. Порядок проведения контроля:

- изделие подготавливается к контролю в соответствии с п. 4.1.1 - 4.1.7;

- изделие помещается в металлическую камеру;

- камера и внутренняя полость изделия вакуумируются до давления не выше 0,1 Па (10 -3 мм рт. ст.);

- изделие нагревается в печах или нагревательными устройствами до температуры 380 - 400°С и выдерживается при этой температуре в течение 3 - 5 мин. Темп разогрева определяется постоянным поддержанием давления в камере и изделии не выше 0,1 Па (10 -3 мм рт. ст.) и конструкцией изделия;

- открывается входной клапан течеискателя при одновременном отключении насосной группы камеры (или изделия) .

- Фиксируются установившиеся фоновые показания течеискателя;

- в контролируемое изделие (или камеру) подается гелий до требуемого давления;

- изделие (камера) выдерживается под давлением, при этом фиксируются показания течеискателя. Длительность выдержки выбирается в соответствии с п. 4.2.3.4;

- после охлаждения до температуры не выше 50°С камера открывается.

4.2.5. Способ гелиевого щупа.

4.2.5.1. Сущность способа заключается в том, что изделие заполняется гелием или гелиево-воздушной смесью до давления выше атмосферного, после чего наружная поверхность изделия контролируется специальным щупом, соединенным металлическим или вакуумным резиновым шлангом с течеискателем. В результате перепада давления гелий проникает через имеющийся сквозной дефект и через щуп и шланг попадает в камеру масспектрометра течеискателя. Определенная конструкция насадки щупа, изготовленная в соответствии с профилем контролируемой поверхности, позволяет установить место расположения сквозного дефекта в изделии. Насадка щупа должна перекрывать проверяемый участок по ширине не менее чем на 5 мм с каждой стороны. Если ширина насадки меньше, то контроль следует проводить в несколько проходов.

Схема контроля способом гелиевого щупа приведена на рис. 2

Рис. 2. Схема установки для контроля способом щупа

1 - гелиевый течеискатель,

2 - термопарная лампа,

3 - вакуумный шланг,

4 - вакуумный насос,

5 - (Note from Webmaster: nothing for 5)

6 - изделие,

7 - щуп,

8 - мановакууметр,

9 - баллон с гелием

4.2.5.2. При контроле способом щупа используются регулируемые щупы-улавливатели с конической насадкой объемом не более 1 мм3 и расстоянием регулируемой запирающей иглы от контролируемой поверхности не более 5 мм. Одним из возможных вариантов конструкторского исполнения является щуп-улавливатель по черт. 358-00-00 и 358-01-00.

4.2.5.3. К установке для контроля способом гелиевого щупа предъявляются следующие требования:

- все соединения установки должны быть проверены при закрытом положении щупа способом обдува;

- часть установки, предназначенная для подачи гелия в контролируемое изделие, должна быть испытана способом гелиевого щупа при давлении гелия не менее 1,5 Р, где Р - давление гелия во время контроля;

- в случае применения шланга из вакуумной резины для присоединения щупа к течеискателю шланг должен быть промыт для уменьшения газоотделения раствором щелочи (15%), чистой проточной водой, дистиллированной водой и осушен спиртом - ректификатом. Наружная поверхность шланга протирается касторовым маслом;

- длина магистрали, соединяющей щуп с течеискателем, должна быть минимально. возможной. Максимальная длина магистрали определяется п. 4.2.1.4 при оценке чувствительности способа по приложению 5.

4.2.5.4. Контроль следует проводить в такой последовательности:

- при закрытом щупе 7 (см. рис. 2) проводится откачка шланга 3 вакуумным насосом 5 в течение 15 - 20 мин;

- щуп регулируется так, чтобы при совместной работе вспомогательного вакуумного насоса и насосов течеискателя остаточное давление, измеряемое термопарной лампой 2, установленной у фланца течеискателя, было равно 25 - 30 Па [(1,8-2,2) .10-1 мм рт. cт.]. Установление рабочего давления в шланге, соединяющем щуп с течеискателем, должно проводиться одновременно регулировкой щупа и входного клапана течеискателя;

- в качестве вспомогательного должен использоваться насос со скоростью откачки 1 - 3 л/с. Если используется насос с большей скоростью откачки, следует прикрывать клапан 4, обеспечивая соответствующую скорость откачки;

- подготовленное к контролю изделие после глушения отверстий и фланцевых выходов откачивается до давления не выше 700 - 1400 Па (5-10 мм рт. ст.);

- осуществляется подача гелия и гелиево-воздушной смеси (не менее 50% гелия) в изделие до необходимого при испытаниях избыточного давления.

Иллюстрацию метода вы можете посмотреть на видеозаписи:

Примечания:

1. В случае невозможности предварительной откачки трубопроводов или изделий камерного типа допускается проводить продув полости гелием до появления его на выходе трубопровода или изделия. Появление гелия фиксируется щупом по повышению показаний прибора над фоновым на 100 мВ и выше.

2. Для получения концентрации гелия не менее 60% под давлением 0,1 МПа (1 кгс/см2) после продува полости гелием в изделие или трубопровод подают гелий до давления 0,1 МПа (1 кгс/см2) . Для получения концентрации гелия не менее 75% давление сбрасывают до атмосферного и вновь подают гелий до давления 0,1 МПа.

3. Для изделий с тупиковыми полостями, исключающими возможность продувки и вакуумирования, время выдержки для достижения необходимой концентрации гелия определяется экспериментально в каждом конкретном случае на стенде-имитаторе.

4.2.5.5. Контроль осуществляется перемещением щупа по поверхности изделия с постоянной скоростью, равной 0,10 - 0,15 м/мин:

- при движении щуп должен находиться в непосредственном соприкосновении с контролируемой поверхностью. Удаление щупа от контролируемой поверхности на 5 мм снижает выявляемость дефектов в 10 - 15 раз;

- контроль следует начинать с нижних участков изделия с постепенным переходом к верхним.

4.2.6. Способ обдува гелием.

4.2.6.1. Сущность способа заключается в том, что изделие, подвергаемое контролю, подключается к течеискателю, вакуумируется до давления, позволяющего полностью открыть входной клапан течеискателя, после чего наружная поверхность изделия обдувается струей гелия.

При наличии течи в изделии гелий попадает в его полость и фиксируется течеискателем.

Схема контроля способом обдува приведена на рис. 3.

Рис. 3. Схема установки для контроля способом обдува

1 - гелиевый течеискатель,

2 - натекатель,

3 - гелиевая течь ,

4 - вакуумный насос,

5 - баллон с аргоном,

6 - вакуумный клапан ,

7 - изделие,

8 - обдуватель,

9 - камера с гелием

4.2.6.2. Контроль должен проводиться в такой последовательности:

- подготовленное в соответствии с требованиями подразд. 4.1 изделие вакуумируется до давления 7 - 8 МПа [(5 - 6) .10 -2 мм рт. ст.];

- при открытом на изделие входном клапане течеискателя отключается система вспомогательной откачки и проводится обдувание гелием наружной поверхности изделия. Если невозможно поддержать требуемое давление в камере масс-спектрометра при отключенной системе вспомогательной откачки, разрешается проводить контроль при не полностью перекрытом или открытом клапане системы вспомогательной откачки, при этом определять чувствительность по приложению 5 следует при том же положении клапана;

- обдув следует начинать с мест подсоединения системы вспомогательной откачки к течеискателю; затем обдувается само изделие, начиная с верхних его участков с постепенным переходом к нижним;

- на первой стадии испытаний рекомендуется установить сильную струю гелия, охватывающую при обдуве сразу большую площадь. При обнаружении течи уменьшить струю гелия так, чтобы она слегка чувствовалась при поднесении пистолета - обдувателя к губам, и точно определить место сквозного дефекта. Скорость перемещения обдувателя по контролируемой поверхности составляет 0,10-0,15 м/мин; при контроле изделий большого объема и протяженности следует, учитывая время запаздывания сигнала, уменьшить скорость обдува;

- при наличии больших сквозных дефектов и невозможности достижения требуемого вакуума в изделии для полного открытия входного клапана течеискателя при отключенной системе вспомогательной откачки сквозные дефекты отыскивать при включенной системе вспомогательной откачки. После обнаружения больших сквозных дефектов и их устранения проводится повторный контроль с целью нахождения дефектов с малой величиной натекания.

4.2.6.3. С целью контроля всей поверхности изделия или части его в отдельных случаях контролируемую поверхность закрывают мягким чехлом. Под чехол подают гелий в количестве, примерно равном объему пространства под чехлом.

Длительность выдержки изделия под чехлом составляет 5- 6 мин.

4.2.6.4. Способ обдува допускается применять для контроля незамкнутых элементов конструкций. Для его осуществления следует использовать вакуумные камеры-присоски, накладываемые или закрепляемые на контролируемой поверхности со стороны, противоположной обдуваемой. Одна из конструкций камер приведена на рис. 4. Режимы испытания указаны в п. 4.2.6.2.

Рис. 4. Конструкция вакуумной камеры-присоски

1- крышка,

2- корпус,

3- резиновые уплотнения,

4- конструкция,

5- трубопровод,

6- сварное соединение

4.3. Контроль герметичности галоидными течеискателями. Способ галоидного атмосферного щупа

4.3.1. Настройку течеискателей, определение и проверку пороговой чувствительности галоидных течеискателей следует проводить по калиброванным галоидным течам в соответствии с техническим описанием и инструкцией по эксплуатации прибора завода-изготовителя.

4.3.2. Сущность способа галоидного щупа заключается в том, что испытываемое изделие, предварительно отвакуумированное, наполняется хладоном или смесью хладона с воздухом до давления выше атмосферного. В результате перепада давлений хладон проникает через имеющуюся неплотность и улавливается щупом течеискателя , соединенным электрическим кабелем с измерительным блоком течеискателя.

4.3.3. Схема установки для контроля способом галоидного щупа приведена на рис. 5.

Рис. 5. Схема установки для контроля способом галоидного щупа:

1 - баллон с фреоном;

2 - редуктор;

3 - вакуумный насос;

4 - мановакуумметр;

5 - клапан;

6 - изделие;

7 - измерительный блок течеискателя;

8 - выносной щуп течеискателя

Установка для нагнетания хладона в контролируемое изделие должна быть проверена на герметичность галоидным течеискателем при давлении насыщенных паров хладона при температуре испытаний.

4.3.4. Порядок проведения контроля:

- после глушения отверстий и фланцевых выходов проходными и глухими заглушками изделие откачивается до остаточного давления не выше 700 - 1400 Па (5 - 10 мм рт. ст.);

- перекрытием клапана вакуумный насос отключается и хладон подается в изделие до необходимого при испытании избыточного давления;

- в случае невозможности предварительной откачки трубопроводов допускается вытеснение воздуха хладоном с фиксацией наличия хладона на удаленном конце трубопровода. Далее хладон нагнетается в трубопровод для обеспечения концентрации хладона в трубопроводе не менее 50%;

- для изделий камерного типа допускается нагнетание хладона без откачки изделия при условии обеспечения концентрации хладона в изделии не менее 50%;

- контроль осуществляется перемещением выносного щупа по поверхности изделия с постоянной скоростью;

- при движении щуп должен находиться на минимально возможном расстоянии от поверхности. Удаление щупа от контролируемой поверхности на 5 мм снижает выявляемость дефектов в 10 - 15 раз;

- контроль следует начинать с верхних участков изделия с постепенным переходом к нижним.

4.3.5. Режимы контроля галоидными течеискателями:

скорость перемещения щупа по поверхности изделия не должна превышать 0,10 - 0,15 м/мин;

давление хладона-12 или хладона-22 должно соответствовать указаниям рабочих чертежей или технологической карты на контроль. Давление хладона в изделии должно быть ниже давления его насыщенных паров.

Примечание

. Давление насыщенных паров хладона-12 и хладона - 22 в зависимости от температуры приведено в справочном приложении 7.

4.3.6. После проведения контроля хладон должен быть удален из конструкции за пределы рабочего помещения откачкой до остаточного давления 130 - 650 Па (1 - 5 мм рт. ст.). После этого должны быть проведены напуск воздуха в контролируемое изделие и повторная откачка до того же давления.

Примечание

. Двукратная откачка контролируемого изделия до остаточного давления 130 - 650 Па гарантирует остаточное содержание хладона-12 не более 0,01 мг/л, а хладона-22 - не более 0,006 мг/л.

4.4. Контроль герметичности пузырьковым методом

4.4.1. Пневматический способ надувом воздуха.

4.4.1.1. Сущность способа заключается в том, что контролируемое изделие заполняется пробным газом под избыточным давлением. На наружную поверхность изделия наносится пенообразующий состав. Пробный газ в местах течей вызывает образование пузырей в пенообразующем составе (пузыри или разрывы мыльной пленки при применении мыльной эмульсии; пенные коконы или разрывы пленки при применении полимерного состава).

4.4.1.2. Порядок проведения контроля:

- в контролируемом изделии создается требуемое избыточное давление пробного газа;

- мягкой волосяной кистью или краскораспылителем на контролируемую поверхность изделия наносится пенообразующий состав и осуществляется визуальное наблюдение.

Примечание

. Компоненты пенообразующих составов приведены в приложении 8 (справочном) .

4.4.1.3. Время наблюдения за состоянием поверхности при нанесении мыльной эмульсии составляет не более 2 - 3 мин после ее нанесения на поверхность.

4.4.1.4. При нанесении полимерного состава для выявления больших дефектов (более 1.10 -4 м 3 Па/с) осмотр следует проводить непосредственно после нанесения полимерного состава. Для выявления малых дефектов время осмотра должно быть не менее 20 мин с момента нанесения состава. Пенные коконы сохраняются в течение суток.

4.4.2. Пневмогидравлический аквариумный способ.

4.4.2.1. Сущность способа заключается в том, что изделие, которое заполнено газом под избыточным давлением, погружают в жидкость. Газ, выходящий в местах течей из изделия, вызывает образование пузырей в жидкости.

4.4.2.2. Контроль осуществляется в такой последовательности:

- контролируемое изделие помещается в емкость;

- в изделии создается испытательное давление пробного газа;

- в емкость заливается жидкость до уровня не менее 100 - 150 мм над контролируемой поверхностью изделия.

4.4.2.3. Признаком течи в изделии является образование всплывающих к поверхности жидкости пузырьков воздуха, периодически образующихся на определенном участке поверхности изделия, или строчки пузырьков.

4.4.3. Пузырьковый вакуумный способ.

4.4.3.1. Сущность способа заключается в том, что перед установкой вакуумной камеры контролируемый участок конструкции смачивается пенообразующим составом, в камере создается вакуум. В местах течей образуются пузыри, коконы или разрывы пленки, видимые через прозрачный верх камеры.

4.4.3.2. Для обеспечения полного контроля всего сварного соединения вакуум-камеру устанавливают так, чтобы она не менее чем на 100 мм перекрывала предыдущий проконтролированный участок шва.

Вакуум-камера может иметь различную форму в зависимости от конструкции контролируемого изделия и вида сварного соединения. Для стыковых сварных соединений листовых конструкций изготавливаются плоские камеры, для угловых швов - угловые, для контроля кольцевых швов трубопроводов могут быть изготовлены кольцевые камеры. Один из возможных вариантов конструкционного исполнения вакуум-камеры представлен на рис. 6.

Рис. 6. Схема вакуум-камеры для контроля герметичности:

1 - резиновые уплотнения;

2 - корпус камеры;

3 - окно;

4 - вакуумный кран;

5 - течь в сварном соединении

6 - резиновые уплотнения

4.4.3.3. Контроль осуществляется в последовательности:

- на контролируемый участок незамкнутой конструкции наносится пенообразующий состав;

- на контролируемый участок устанавливается вакуумная камера;

- в вакуумной камере создается давление 2,5 - 3.10 4 Па (180 - 200 мм рт. ст.);

- время с момента нанесения состава до момента осмотра не должно превышать 10 мин;

- визуальный осмотр контролируемого участка осуществляется через прозрачный верх камеры.

Примечание . В случае применения при контроле полимерного состава картина дефектов сохраняется в течение суток.

4.5. Контроль герметичности манометрическим методом (по падению давления)

4.5.1. Для осуществления контроля манометрическим методом изделие заполняют пробным газом под давлением выше атмосферного и выдерживают в течение определенного времени.

4.5.2. Давление и время опрессовки устанавливаются техническими условиями на изделие или конструкторской (проектной) документацией.

4.5.3. Изделие считают герметичным, если падение давления пробного газа во время выдержки под давлением не превысит норм, установленных техническими условиями или конструкторской (проектной) документацией.

4.5.4. Давление газа измеряют манометрами класса точности 1,5 - 2,5 с пределом измерения на 1/3 больше давления опрессовки. На подводящей трубе должен быть установлен запорный кран для регулирования подачи газа.

4.5.5. Количественная оценка общей негерметичности проводится по формуле

где

V

- внутренний объем изделия и элементов испытательной системы, м3 ;

D

R

- изменение давления пробного газа за время опрессовки, Па;

t

- время опрессовки, с.

Автомат контроля герметичности предназначен для обнаружения негерметичности отсечных электромагнитных клапанов и не допущения запуска газовой горелки в случае обнаружения утечек. Для тестирования клапанов на герметичность на горелке должно быть последовательно смонтировано два отсечных клапана.

Правила безопасности ПБ 12-529-03 предписывают оснащать схемой контроля герметичности горелки, работающие на природном газе и имеющие мощность более 1,2 МВт. В случае если мощность горелки неизвестна, то ее можно вычислить через величину расхода природного газа через горелку. При теплоте сгорания природного газа 35,84 МДж/нм3 каждые 10 нм3 объема потребляемого природного газа соответствует 0,1 МВт мощности горелки.

Типовой алгоритм работы автомата контроля герметичности рассмотрим на примере автомата TC 410 фирмы KromSchroder. Автомат контроля герметичности проверяет клапана V1 и V2 на герметичность в несколько этапов. На герметичность проверяются оба клапана, но отрытым одномоментно может быть только один из клапанов. Контроль давления, по результатам измерения которого определяется герметичность клапанов, осуществляется внешним настраиваемым датчиком давления с нормально разомкнутым контактом. Автомат контроля герметичности TC 410 может выполнять тестирование клапанов перед розжигом горелки или после выключения горелки.

На первом этапе тестирования клапана V1 и V2 закрыты, газ в межклапанном пространстве отсутствует, контакты датчика давления разомкнуты. Входное давление газа равно величине Pe, датчик давления настроен на срабатывание при повышении давления до величины Pz > Pe/2.

На электромагнитную катушку клапана V1 с автомата контроля герметичности подается напряжение питания (как правило, это 220В переменного тока). Клапан открывается на непродолжительное время, межклапанное пространство заполняется газом с давлением Pe. Происходит срабатывание датчика давления, так как Pz = Pe >Pe/2.

После этого катушка клапана V1 обесточивается, клапан V1 закрывается и создает совместно с закрытым клапаном V2 замкнутый объем. Автомат контроля герметичности запускает таймер со временем выдержки Tw. За это время давление газа внутри замкнутого объема не должно упасть ниже значения Pe/2. В случае наличия утечки через клапан V2 и падения давления газа ниже уровня Pe/2 автомат контроля герметичности формирует сигнал отказа и блокирует запуск горелки. Если давление газа в замкнутом объеме не опустилось ниже порогового значения, значит отсечной клапан V2 герметичен и схема переходит к тестированию клапана V1.

Клапан V2 открывается на короткое время (TL=2 сек) сбрасывая газ из межклапанного пространства. За это время давление газа должно упасть в идеале практически до нуля и контакты датчика давления должны разомкнуться.

Клапан V2 закрывается, запускается таймер Tm. Если клапан V1 негерметичен то давление газа в межклапанном пространстве начнет возрастать, что приведет к срабатыванию датчика давления и формированию автоматом контроля герметичности сигнала отказа. Розжиг горелки будет блокирован. Если за время Tm датчик давления не сработает, значит, клапан V1 герметичен. В этом случае формируется сигнал готовности «OK» и разрешается запуск горелки.

Если по требованиям безопасности или по технологии сброс природного газа через горелку во время тестирования на герметичность запрещен, то сброс осуществляется на свечу через вспомогательный клапан.

Время тестирования Ttest может настраиваться обслуживающим персоналом. Для автомата герметичности TC 410-1 оно может варьироваться в пределах 10…60 секунд, для автомата TC 410-10 – 100…600 секунд. Время тестирования это сумма времени ожидания Tw и Tm и времени продувки TL . Настройка осуществляется с помощью перемычек. Или как в автомате АКГ-1 компании «Прома» дисковыми цифровыми переключателями. Время тестирования зависит от входного давления газа, тестируемого объема и величины допустимых утечек. Допустимой считается утечка Vut (в л/ч) не превышающая 0,1% от максимального расхода газа (в нм3/ч) через горелку.

Тестируемый объем Vtest складывается из газовых объемов клапанов, которые приводиться в паспортах на клапана, и объема соединяющего их трубопровода. Автоматы контроля герметичности выпускаются как для внутрищитового монтажа, так и с креплением непосредственно на отсечные клапана. В этом случае он имеет встроенный датчик давления для измерения межклапанного давления.

Дополнительную информацию вы можете найти в разделе .

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

АННОТАЦИЯ

В магистерской диссертации проведена разработка и исследование автоматизированных систем испытания на герметичность манометрическим методом запорной и распределительной газовой аппаратуры.

Проведен обзор и анализ методов контроля герметичности запорной и распределительной газовой аппаратуры

Рассмотрены основные этапы проектирования устройств контроля герметичности запорной и распределительной газовой арматуры. Произведено моделирование манометрического метода контроля герметичности газовой запорной и распределительной аппаратуры.

Разработана конструкция стенда по проведению испытаний на герметичность запорной и распределительной арматуры.

Пояснительная записка содержит 100 страниц, 35 рисунков, 3 таблицы, 3 приложения, 43 наименования библиографии.

Графическая часть выполнена в программе Power Point и представлена на 14 слайдах.

Введение

ГЛАВА 2. Основные этапы проектирования устройств контроля герметичности запорной и распределительной газовой арматуры

2.1 Алгоритм проектирования автоматизированного оборудования

для контроля герметичности

2.2 Схемы и принцип работы устройств по контролю герметичности манометрическим методом

2.3 Моделирование манометрического метода контроля герметичности газовой запорной и распределительной арматуры

ГЛАВА 3. Разработка конструкции стенда по проведению испытаний на герметичность запорной и распределительной арматуры

3.1 Компоновка и техническая характеристика стенда

3.2 Принцип работы стенда по испытанию на герметичность газовой запорной и распределительной арматуры

3.2.1 Предварительная продувка

3.2.2 Зажим - фиксация изделия

3.2.2.1 Расчет схемы зажима, фиксации и уплотнения крана

3.2.2.2 Разработка блока зажима, фиксации и уплотнения крана

3.3.3 Вращение

3.2.4. Позиционирование

3.2.5 Испытание на герметичность

3.2.6 Регулирование

3.2.7 Разжим - расфиксация

3.2.8 Управление и индикация

3.3 Разработка автоматизированного технологического процесса контроля герметичности

Заключение

Список использованной литературы

ВВЕДЕНИЕ

При изготовлении аппаратуры (запорная арматура, пневмоклапаны, краны и т.п.), в которой рабочей средой является сжатый воздух или другой газ, существующими стандартами и техническими условиями регламентируется стопроцентный контроль параметра «герметичность». Это объясняется тем, что основным узлом - рабочим элементом такой аппаратуры является подвижная трудно уплотняемая пара: золотник- корпус; сопло - заслонка; шаровой, седельчатый и конусный клапаны, а также неподвижные герметизирующие элементы, которые часто работают в условиях высокого давления. Негерметичность этой аппаратуры, т.е. наличие утечки, превышающей допустимую, может привести к серьезным авариям, поломкам и другим отрицательным результатам в работе сложного дорогостоящего оборудования, в котором она применяется.

Контроль герметичности конструкций применяют в разнообразных отраслях науки и техники. Широкое использование этого вида контроля обусловило развитие разнообразных методов и средств контроля, обладающих различной чувствительностью и областью рационального использования.

Можно считать, что одна из наиболее актуальных проблем настоящего времени - повышение чувствительности контроля - в ряде случаев принципиально решена. Создана течеискательная аппаратура, позволяющая выявлять неплотности, сравнимые с межмолекулярным расстоянием, и регистрировать течи, граничащие с проницаемостью материалов.

Актуальной остается проблема повышения производительности и надежности течеискательной аппаратуры, ее упрощения и расширения эксплуатационных возможностей. При этом надо учитывать, что надежность аппаратуры еще не определяет однозначно надежность испытаний. Существенными оказываются качество подготовки испытываемых объектов, правильный выбор аппаратуры, режимов испытаний и состояний окружающей среды. Это, в свою очередь, выдвигает необходимость решения задач методического и технологического характера. В частности, возникают проблемы разработки рациональных методик контроля объектов с использованием нескольких способов течеискания, создания промышленного вспомогательного оборудования, позволяющего экономически выгодно использовать в производственных условиях хорошо известные методы контроля герметичности.

Большое значение приобретают вопросы механизации и автоматизации при течеискании. В лучших образцах течеискательной аппаратуры процесс контроля почти полностью автоматизирован. Однако еще мало создано специальных устройств, поточных линий и конвейерных установок, в которых механизированы и автоматизированы процессы подготовки, заполнения или нанесения индикаторных веществ, контроля и объективной регистрации состояния герметичности контролируемого изделия.

Целью магистерской диссертации является разработка и исследование автоматизированных устройств и систем управления испытанием на герметичность запорной и распределительной газовой аппаратуры.

Задачи исследования:

Анализ известных методов испытания на герметичность запорной и распределительной газовой аппаратуры.

Исследование систем, используемых для проведения испытаний на герметичность запорной и распределительной газовой аппаратуры.

Моделирование параметров датчика давления, используемого в испытании на герметичность запорной и распределительной газовой аппаратуры.

Разработка стенда для проведения испытаний на герметичность запорной и распределительной газовой аппаратуры.

запорная арматура герметичность

ГЛАВА 1. Обзор и анализ методов контроля герметичности запорной и распределительной газовой аппаратуры

1.1 Основные термины и определения

В соответствии с требованиями и рекомендациями, приведенными в научно-технической литературе и нормативной документации для изделий и конструкций, работающих или контролируемых под избыточным давлением газа, в настоящем исследовании приняты следующие термины и определения.

Неплотность - сквозной дефект в стенке изделия или в местах соединений его элементов, через которые может пройти газ.

Поток через неплотность - количество газа в объемных единицах, проходящее через неплотность в единицу времени при действующем перепаде давления. Поток через неплотность в большинстве случаев определяется по формуле

где V - внутренний объем испытуемого изделия с одной неплотностью;

Изменение величины давления газа (перепад давления);

t - время испытания.

Течь - поток через неплотность при нормированном перепаде давления, за который принимают величину равную физической атмосфере (10,1МПа).

Утечка - суммарный поток через неплотность изделия или конструкции: . Единицы измерения - , . Допускается выражать утечку в единицах объемного расхода - , .

Герметичность - способность или свойство изделия не пропускать газ через стенки и места соединений его элементов. Герметичность Г конструкций, работающих под избыточным давлением, - величина, пропорциональная объему и обратно пропорциональная утечке, что соответствует зависимости

где - суммарный внутренний объем изделия;

Суммарная утечка.

Физический смысл герметичности - это время, необходимое для изменения давления во внутреннем объеме изделия на единицу - с/Па.

Контроль герметичности - для изделий, работающих под давлением - это вид неразрушающего испытания, состоящий в измерении или оценке суммарной утечки пробного вещества проникающего через неплотности, для сравнения с допустимой величиной утечки. Испытания на герметичность проводят с целью определения степени негерметичности изделий, а также выявления отдельных течей.

Степень негерметичности - количественная характеристика герметичности. Она характеризуется потоком газа, расходом, падением давления за единицу времени и другими подобными величинами, приведенными к рабочим условиям.

Рабочее вещество (рабочая среда) - газ которым заполняют изделие в процессе эксплуатации.

Пробное вещество (индикаторная среда, индикаторное вещество) - газ или другое вещество, предназначенные для проникновения через неплотности изделия во время испытания с последующей его регистрацией визуальными, химическими или инструментальными методами. Пробным веществом может быть один газ или смесь газов, например, сжатый воздух.

Чувствительность контроля герметичности - наименьшая утечка рабочей среды, которая может быть зарегистрирована в процессе испытания изделия с помощью пробного вещества.

Контрольная (калиброванная) течь - устройство, с помощью которого получают постоянный по времени и известный по величине поток пробного вещества.

Термины и определения, связанные непосредственно с исследованием, рассмотрены и объяснены в процессе изложения соответствующего материала.

1.2 Особенности контроля герметичности распределительной и запорной газовой арматуры

Под газовой арматурой, рассматриваемой в настоящей работе, понимаются устройства, предназначенные для применения в различных системах, в которых рабочей средой является газ или смесь газов под давлением (например, природный газ, воздух и т. п.), для осуществления функций отсечки, распределения и др.

К газовой арматуре относятся: клапаны, распределители, вентили и другие средства промышленной пневмоавтоматики высокого (до 1,0 МПа) и среднего давления (до 0,2…0,25 МПа), запорные краны бытовых газовых плит, работающие на низком давлении (до 3000 Па).

Испытанию на герметичность подвергаются как готовые изделия, так и их составные элементы, отдельные узлы и т. п. В зависимости от назначения изделий, условий, в которых они эксплуатируются и конструктивных особенностей к ним предъявляются различные требования в отношении их герметичности.

Под герметичностью газовой арматуры понимается ее способность не пропускать через стенки, соединения и уплотнения рабочую среду, подводимую под избыточным давлением. При этом допускается определенная величина утечки, превышение которой соответствует негерметичности изделия. Наличие утечки объясняется тем, что основным узлом - рабочим элементом таких устройств является подвижная, трудно уплотняемая пара: золотник-корпус, сопло-заслонка, шаровой, конусный или седельчатый клапаны и т. п. Кроме того, конструкция устройства, как правило, содержит неподвижные уплотняющие элементы: кольца, манжеты, сальники, смазки, дефекты которых также могут быть причиной утечки. Негерметичность газовой арматуры, т. е. наличие утечки рабочей среды превышающей допустимую, может привести к серьезным авариям, поломкам и другим отрицательным результатам в работе оборудования, в котором она применяется.

Запорный кран (рис. 1.1) является важным узлом бытовых газовых плит. Он предназначен для регулирования подачи природного газа к горелкам плиты и его отсечки по окончании работы. Конструктивно кран представляет собой устройство с поворотным клапанным элементом 1, смонтированным в разъемном корпусе 2, в котором имеются каналы для прохода газа. Места сопряжения деталей крана нуждаются в уплотнении для обеспечения максимально возможной его герметичности. Уплотнение осуществляется специальной графитовой смазкой - герметиком, изготавливаемой в соответствии с ТУ 301-04-003-9. Некачественное уплотнение приводит при эксплуатации плиты к утечке природного газа, что в условиях ограниченного пространства бытовых помещений взрыво- и пожароопасно, кроме того, нарушается экология (среда обитания человека).

В соответствии с ГОСТом установлены следующие требования при проведении испытаний на герметичность запорного крана. Испытания проводятся сжатым воздухом под давлением (15000±20) Па, так как более высокое давление может нарушить уплотняющую смазку. Утечка воздуха не должна превышать 70 см3/ч.

1.3 Принципы проектирования операций пневматических и гидравлических испытаний

Гидравлическое (пневматическое) испытания как основная форма контроля изделий запорной арматуры представляют собой экспериментальное определение количественных и качественных показателей свойств изделия как результата воздействия на него при его функционировании, а также при моделировании объекта .

Основой для проектирования технологических операций является их классификация, которая создает условия для организации специализированных рабочих мест, участков и подразделений, обеспечивает возможность механизации учета, поиска и хранения информации. На рисунке 1.2 представлена классификация пневматических и гидравлических испытаний по контролируемой характеристике (первая ступень) и по методу испытаний (вторая ступень). Границы между классификационными группировками, представленными на рисунке 1.2, не являются раз и навсегда установленными. В зависимости от задач, которые ставит перед собой инженер, проектирующий испытательную операцию, они могут совмещаться. Так, контроль герметичности люминесцентным методом и испытания на прочность целесообразно проводить на одном и том же оборудовании. В тех случаях, когда это позволяет техника безопасности, гидравлические испытания на герметичность могут быть заменены пневматическими.

Выбор метода испытаний определяется стоимостью их проведения, требуемой точностью измерения, размером экономического ущерба от пропущенного брака и другими факторами.

Рисунок 1.2 - Классификация пневматических и гидравлических

испытаний по контролируемой характеристике

Цели испытаний различны на различных этапах проектирования и изготовления запорной арматуры. К основным целям испытаний можно отнести:

а) выбор оптимальных конструктивно-технологических решений при создании новых изделий;

б) доводку изделий до необходимого уровня качества;

в) объективную оценку качества изделий при их постановке на производство и в процессе производства;

г) гарантирование качества изделий при международном товарообмене.

Испытания служат эффективным средством повышения качества, так как позволяют выявить:

Недостатки конструкции и технологии изготовления запорной арматуры, приводящие к срыву выполнения заданных функций в условиях эксплуатации;

Отклонения от выбранной конструкции или принятой технологии;

Скрытые дефекты материалов или элементов конструкции, не поддающиеся обнаружению существующими методами технического контроля;

Резервы повышения качества и надежности разрабатываемого конструктивно-технологического варианта изделия.

По результатам испытаний изделий в производстве разработчик устанавливает причины снижения качества.

Гидравлическому испытанию подлежат вся запорная арматура, после ее изготовления.

Изделия, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

Запорная арматура, имеющая защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Запорная арматура, имеющая наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Гидравлическое испытание запорной арматуры, за исключением литых, должно проводиться пробным давлением Рпр, МПа, определяемым по формуле:

где Р - проектное давление запорной арматуры, МПа (кгс/см2);

[д20],[ дt] - допускаемые напряжения для материала запорной арматуры или его элементов соответственно при 200 С и проектной температуре, МПа (кгс/см2).

Гидравлическое испытание литых деталей должно проводиться пробным давлением Рпр, МПа, определяемым по формуле:

Испытание отливок разрешается проводить после сборки и сварки в собранном узле или готовом изделии пробным давлением, принятым для изделий запорной арматуры, при условии 100% контроля отливок неразрушающими методами.

При заполнении испытуемого изделия водой воздух из него должен быть удален полностью.

Для гидравлического испытания запорной арматуры должна применяться вода с температурой не ниже пяти градусов Цельсия и не выше 400 С, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения.

По согласованию с разработчиком испытаний вместо воды может быть использована другая жидкость.

Давление в испытываемом изделии следует повышать плавно. Скорость подъема давления должна быть указана: для испытания изделия в организации-изготовителе - в технической документации, для испытания сосуда в процессе работы - в инструкции по монтажу и эксплуатации.

Давление при испытании должно контролироваться двумя манометрами одного типа, предела измерения, одинаковых классов точности, цены деления.

Время выдержки испытуемого изделия под пробным давлением устанавливается разработчиком проекта.

После выдержки под пробным давлением давление снижается до проектного, при котором производят осмотр наружной поверхности испытуемого изделия, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений испытуемого изделия во время испытаний не допускается.

Изделие считается выдержавшим гидравлическое испытание, если не обнаружено:

Течи, трещин, слезок, потения в сварных соединениях и на основном металле;

Течи в разъемных соединениях;

Видимых остаточных деформаций, падения давления по манометру.

Испытуемые изделия, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным настоящими правилами.

Гидравлическое испытание, проводимое в организации-изготовителе, должно проводиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний в соответствии с нормативной документацией, утвержденной в установленном порядке.

Гидравлическое испытание при изготовлении изделий запорной арматуры допускается заменять пневматическим при условии контроля этого изделия методом, согласованным с Госгортехнадзором России.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке .

Пневматическое испытание изделий запорной арматуры проводится сжатым воздухом или инертным газом.

Величина пробного давления принимается равной величине пробного гидравлического давления. Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта. Затем давление в испытываемом изделии должно быть снижено до проектного и произведен осмотр изделия с проверкой герметичности его швов и разъемных соединений мыльным раствором или другим способом.

Значение пробного давления и результаты испытаний заносятся в паспорт изделия лицом, проводившим эти испытания.

1.4 Методы и способы контроля герметичности

Метод контроля герметичности выбирается исходя из конструктивно-технологической характеристики изделия, технико-экономических параметров и возможностей производства .

Чувствительность метода выбирают такую, чтобы можно было обнаружить утечки, величина которых примерно на один порядок меньше допускаемых. Численное значение требований к герметичности служит исходным параметром для выбора рациональной схемы и технических режимов контроля герметичности.

Классификация способов и средств контроля герметичности представлена в виде таблицы 1.1 .

К первой группе отнесены все способы и средства определяющие утечку через несплошность созданием в контролируемом объеме избыточного давления рабочей опрессовочной среды с содержанием и без содержания пробного газа.

Вторая группа объединяет многочисленные способы и устройства определяющие герметичность непосредственно в контролируемом объекте или в вакуумной камере, в которую помещается испытуемое изделие, регистрацией изменения предварительно созданного, вполне определенного разряжения, происходящего из-за проникновения в разряженный объем пробного газа (вторая группа).

Эти группы включают в себя две подгруппы. В первую включены все способы и средства, в которых в качестве рабочей опрессовочной среды используют чистый воздух, воздух в смеси с пробным газом или воздух в смеси с различными радиоактивными изотопами.

Во вторую - способы и устройства, в которых для определения места расположения несплошности используют жидкий компонент, в том числе и сжиженный газ. Дальнейшее деление осуществляют в зависимости от технологии определения несплошности.

Таблица 1.1 Классификация способов и средств контроля герметичности

|

Первая группа |

||||

|

Газированная гидросмесь |

||||

|

Без использования электроусройств |

С использованием электроустройств |

|||

|

Мыльная эмульсия; эластичные пленки |

По показаниям фотоэлектронных датчиков |

Отпотевание жидкости |

Индикаторный Оптико-аккустический |

|

|

Погружение в воду и наблюдение за пузырьками |

По изменению теплопроводности при контакте с пробным газом |

Изменение окраски индикаторной массы |

Фотоэлектричес- люминесцентный |

|

|

Изменение цвета индикаторной массы |

Изменение формы эластичной пластмассы |

Ультрафиолетовый истрочник |

||

|

Вторая группа |

||||

|

Газовоздушная смесь с меченным газом |

Газированная гидросмесь |

|||

|

Без использования электроусройств |

С использованием электроустройств |

Без использования электроусройств |

С использованием электроустройств |

|

|

Кипение жидкости (индикаторных) |

Электронные датчики чувствительные к меченному газу |

Инфракрасный оптикоаккустический |

Регистрация паров жидкости |

|

|

Измерение перепада давления инструментальным способом |

По показаниям счетчика типа Мюллера-Гейгера |

Дифференциальный манометр |

Показания счетчика Мюллера-Гейгера |

|

|

Бароаквариум, эластичные массы |

Массспактрометрический датчик |

Ионизационный манометр |

Пламенно-ионизационный датчик |

|

Таблица 1.2 - Пневматические способы и средства контроля герметичности |

|||||||||

|

Классификация средств контроля герметичности с использованием избыточного давления газовоздушных смесей |

|||||||||

|

Классифика- |

Газовоздушные смеси |

||||||||

|

Избыточное давление |

Атмосферное давление |

С фреоном |

С аммиаком |

С закисью азота |

С аргоном |

С радио- изотопами |

|||

|

По технологии подготовки изделия к контролю |

а)Нанесение мыльной эмульсии на контролируемую поверхность б)Погружение изделия в жидкость |

Погружение контролируемого изделия в нагретую жидкость; вакуумирование объема над жидкостью |

Создание избыточного давления газовоздушной смеси в контролируемом |

||||||

|

Непрерывный отбор газо-воздушной смеси от контролируемой поверхности |

Нанесение на Контролируемую поверхность индикаторной |

Непрерывный отбор поверхности |

|||||||

|

По способу индикации и регистрации течи |

Визуально (по образованию воздушных пузырьков) |

По показаниям электронного датчика,чувствительного к пробному газу |

Визуально (по измене-нию цвета каторной массы) |

По показаниям электронных датчиков чувствительности к пробным газам |

|||||

|

По чувстви-тельности,лхмкм/с |

1·10-2 - 1·10-3 |

||||||||

|

Область применения |

Неответственные детали и агрегаты |

Мелкие изделия |

Топливные отсеки, баки системы |

Топливные баки, отсеки всех систем, изготовленные из нержавеющей стали |

Топливные отсеки всех систем |

Топливные отсеки всех систем |

применяются |

Автоматичес кий контроль малогабаритных изделий |

|

|

По состоянию разработки и внедрения в промышленности |

Внедрено на всех серийных заводах |

Внедрено для проверки замкнутых объемов |

Начато внедрение на серийных заводах; |

Используется на многих серийных и опытных заводах |

Течеиска-тель серийного изготовления,применяется мало |

Изготовлена опытная партия течеискателей |

Таблица 1.3 - Классификация средств контроля герметичности с использованием избыточного

давления различных жидкостей.

|

Классификация |

Вода с хромпиком |

Керосин с люминофором |

Гидросмеси с люминофором |

Обессоленная вода с люнофором |

Спирт с люминофором |

Жидкость газированная с закисью азота |

Жидкость газированная пробным газом для газолюминисценции |

||

|

По технологии подготовки изделия к проверке герметичности |

Подготовка контролируемой поверхности в соответствии с ГОСТ 1.41182 - 71. Создание избыточного давления в проверяемом объекте |

||||||||

|

Покрытие меловой обмазкой |

Облучение контролируемой поверхности ультрафиолетовом светом |

Отбор газовоздушных проб |

Облучение Контролируемой поверхности ультрафиолетом |

||||||

|

По способу индикации |

Визуально (по изменению окраски мелового покрытия) |

Визуально (по свечению люминофора в несплошности) |

С помощью акустического датчика течеискателя |

Визуально по свечению индикатора в местах выхода жидкости или газа через несплошности |

|||||

|

По чувствительности, |

1·10-3 - 1·10-4 |

||||||||

|

Область применения |

Неответствен- ные агрегат |

На изделиях, где допустимо использование других жидкостей |

Для гидросмесей |

Для топливных крупногабаритных изделий при одновременной проверке прочности |

Для одновременной проверки прочности и герметичности топливных баков, отсеков и систем |

||||

|

По состоянию разработки и внедрении в промышленности |

Используется на заводах отрасли |

Проведено опытное внедрение |

Не внедрено |

Проведено внедрение |

Не внедренно |

Намечено внедрение на заводах отрасли |

В стадии разработки индикаторных масс |

Для контроля герметичности бытовой газовой техники наиболее перспективной является группа компрессионных методов. Компрессионные методы контроля герметичности основаны на регистрации параметров индикаторной жидкости и газов, проникающих под давлением в сквозные дефекты контролируемого объекта.

При гидростатическом методе в объект контроля заливают жидкость и создают избыточное давление. После определенной выдержки производят осмотр или наложение фильтровальной бумаги на поверхность проверяемого соединения. Герметичность объекта оценивается в зависимости от наличия или отсутствия капель жидкости на контролируемой поверхности или пятен на фильтровальной бумаге, используемой в качестве индикатора. Величина утечки Y, МПа/с определяется количеством вытекшей жидкости и временем ее сбора по формуле:

где VЖ - объем вытекшей жидкости, м3;

Время наблюдения, с.

Для удобства индикации утечек в ряде случаев на наружную поверхность контролируемого объекта предварительно наносят меловую обмазку толщиной 40 - 60 мкм. Для обмазки готовят сметанообразный водный раствор мела и наносят его с помощью жесткой волосяной кисти или любым другим способом тонким равномерным слоем на поверхность и высушивают. Ориентировочно на один м2 проверяемой поверхности необходимо 0,3 л меловой обмазки.

На фильтровальной бумаге и меловом покрытии пятна жидкости, особенно масла и керосина, более заметны. Кроме того, удобно определять объем вытекшей жидкости путем взвешивания фильтровальной бумаги до и после сбора вытекшей жидкости по формуле:

где m2 и m1 - масса бумаги соответственно до и после сбора жидкости, кг;

Плотность жидкости, с.

Чувствительность гидростатического метода при одном и том же давлении зависит от времени выдержки проверяемого объекта под давлением.

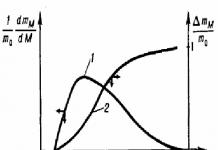

Зависимость чувствительности гидростатического метода испытаний от времени выдержки и диаметра пятна масла, представлена на рисунке 1.2.

Чувствительность контроля повышается при увеличении времени выдержки до 10-15 мин. Дальнейшее увеличение времени выдержки нецелесообразно, так как не приводит к заметному повышению чувствительности. Чувствительность гидростатического метода в большей мере зависит от чистоты индикаторной жидкости. Механические примеси забивают каналы неплотностей и являются центрами образования слоев облитерации, уменьшающих просвет канала. Растворимые примеси увеличивают вязкость контрольной жидкости, что способствует уменьшению потока. Особое влияние оказывают поверхностно-активные вещества - компоненты смазок применяемых при сборке гидрогазовых систем, вымываемые керосином во время контроля. При их наличии в керосине поток через сравнительно малую неплотность может остановиться. Использование загрязненных индикаторных жидкостей может привести к наличию скрытых дефектов герметичности, не выявленных в процессе контроля, которые могут проявиться как значительные течи при действии эксплуатационных факторов.

Характерной ошибкой гидростатического метода контроля является принятие за дефект пятен на меловом покрытии или фильтровальной бумаге, возникающих от выступающей из соединений смазки, применяемой при сборке системы. Поэтому перед контролем все соединения должны быть очищены снаружи от следов смазки.

Рисунок 1.3 - Зависимость чувствительности D гидростатического метода испытаний от времени выдержки с и диаметра пятна масла d, мм

При пневматическом методе испытаний контролируемый объект заполняют воздухом или азотом под избыточным давлением, указанным в технических условиях. На наружную поверхность объекта наносят индикаторное вещество. При наличии течей индикаторный газ проникает через них, образуя пузырьки в индикаторном веществе. По ним производят качественную оценку герметичности объекта. Качественная оценка общей герметичности производится путем замера падения давления за определенный промежуток времени с последующим пересчетом на величину утечки Y, МПа/с определяется по формуле:

где V - контролируемый объем с несколькими неплотностями, м3;

Изменение величины давления, МПа;

Время замера падения давления, с.

В качестве индикаторных веществ применяют пенные эмульсии или массу на глицериновой основе. Компоненты массы должны быть хорошо перемешаны и взбиты на установке типа миксер непосредственно перед нанесением и через каждый час в процессе нанесенения. Глицериновую массу можно применять для контроля при температуре окружающего воздуха от 233 до 3О3 К.

Следует учитывать, что время наблюдения не должно превышать 5 мин, так как по истечении этого времени мыльная пленка начинает усыхать, терять свои эластичные свойства и на отдельных участках образовывать каверны.

Осмотр глицериновой массы с целью выявления газовых пузырьков, вздутий, кратеров при контроле производится дважды: первый раз по истечении 3 - 5 мин после нанесения, второй - по истечении 20 - 30 мин.

Зависимость чувствительности пневматического метода от времени наблюдения за состоянием пенной эмульсии и диаметра пузырьков представлена на рисунке 1.4.

1 - диаметр 2 мм; второй диаметр - 1 мм

Рисунок 1.4 - Зависимость чувствительности - D пневматического метода от времени наблюдения за состоянием пенной эмульсии и диаметра пузырьков

При пневмогидравлическом методе в проверяемой конструкции создают избыточное давление воздуха или азота и погружают ее в ванну с жидкостью. Глубина погружения в воду 3-5 мм.

Индикацию утечек производят по частоте появления и диаметру пузырьков газа, возникающих в местах течей.

Для получения чистой прозрачной воды в нее добавляют алюминиевые квасцы из расчета 500 г квасцов на 3 м3 воды. После тщательного перемешивания и выдержки в течении одних или полутора суток вода готова к использованию.

Величину утечки Y, МПа мм/с приближенно определяют по формуле:

где dо - диаметр пузырька в момент отрыва, мм;

Время до отрыва пузырька, с;

Изменение величины давления, МПа.

Время наблюдения за отдельным пузырьком не должно превышать 30 мин.

При частом появлении пузырьков целесообразен подсчет их количества за определенный промежуток времени выраженный формулой:

где n - число пузырьков.

Тогда величину утечки приближенно определяют по формуле:

С увеличением времени выдержки резко повышается чувствительность метода. Так, при увеличении времени проверки с трех до 30 мин чувствительность повышается в 10 раз. Поэтому в зависимости от требуемой герметичности при использовании пневмогидравлического метода необходимо указывать время, в течение которого следует проводить контроль герметичности. Зависимость чувствительности пневмогидравлического метода от времени проверки и диаметра пузырька представлена на рисунке 1.5.

1-- диаметр 1 мм; 2 - диаметр 1,5 мм; 8 - диаметр 2 мм; 4 - диаметр 3 мм.

Рисунок 1.5 - Зависимость чувствительности - D пневмогидравлического метода от времени т проверки и диаметра пузырька

При контроле следует учитывать, что пузырьки воздуха могут возникнуть на поверхности контролируемой конструкции за счет разницы температур поверхности конструкции и жидкости или могут быть занесены вместе с объектом испытания. Эти пузырьки следует удалять.

Галоидные течеискатели (ГТИ-2, ГТИ-3) могут быть применены для проверки герметичности ответственных соединений. Способ предполагает заполнение контролируемых объектов или магистралей пробным газом, находящимся под испытательным давлением. Места негерметичности определяются с помощью течеискателя, снабженного стрелочным прибором или другой вторичной сигнализацией. В течеискателе имеется датчик, состоящий из диода с платиновыми электродами, подогреваемого до температуры 800 - 900°С. Число положительных ионов, эмиссированных накаленной платиновой нитью, регистрируется стрелочным прибором. При наличии в воздухе газов, содержащих галоиды, происходит резкое повышение эмиссии ионов. В качестве пробных газов, содержащих галоиды, используются фреон-12 или фреон-22 с давлением насыщенных паров в зависимости от температуры от 2 до 15 105 Н/м2. Избыточное давление пробных газов должно быть ниже на 5 104 Н/м2 давления насыщенных паров при соответствующей температуре. Содержание фреона в смеси газов должно быть не менее 10%. Установка для пневматических испытаний по способу галоидных течеискателей включает в себя галоидные течеискатели ГТИ-2 или ГТИ-3, предохранительный клапан, манометры для измерения давления фреона и смеси газов, щуп течеискателя, систему запорных вентилей и вторичные индикаторные приборы. Отыскание неплотностей производится медленным перемещением теченскателя по испытываемому участку с наблюдением за прибором и прослушиванием уровня звуковых сигналов. Отклонение стрелки показывающего прибора и увеличение частоты звука свидетельствует о наличии негерметичности.

Обнаружение мест негерметичности способом накопления и масс-спектрометрическим способом производится гелиевыми течеискателями ПТИ-6 и ПТИ-7. Работа этих приборов основана на их способности определять присутствие гелия в испытываемом объекте. Установка для проверки герметичности этим способом включает в себя течеискатель типа ПТИ-6, выносной прибор ВПУ-1, вакуумные шланги, манометры для замера давления гелия и смеси газов, щуп, механический вакуумный насос, предохранительный клапан и систему вентилей. Контрольный газ засасывается щупом через неплотности соединений в течеискатель, отклонение стрелки которого и изменение частоты звуковых сигналов сигнализирует о негерметичности проверяемого участка. Метод накопления основан на проникновении газа из испытываемого объема в герметичную камеру, созданную вокруг этого объема, с последующим обнаружением (регистрацией) пробного газа течеискателями. Герметичная камера может представлять собой металлический, пластмассовый или тканевый кожух с устройствами для подключения течеискателей. Способ накопления можно использовать для отыскания негерметичностей при эксплуатации соединений, недоступных для непосредственной проверки не только гелиевыми течеискателями, но и другими анализаторами газов с дистанционными устройствами передачи сигналов.

Способ проверки герметичности индикаторной массой заключается в нанесении снаружи на испытываемый участок массы, содержащей вещество, чувствительное к аммиаку, и подаче в. испытываемый объем воздушно-аммиачной смеси. При разгерметизации индикаторная масса меняет свой цвет. В состав оборудования для проверки герметичности индикаторной массы входят распылитель для нанесения массы, баллон с аммиаком, манометры, система вентилей и эталон течи, с соответствующей окраской индикаторной массы.

Сигнальные способы контроля герметичности основаны на получении электрического сигнала или сигнала от газоанализаторов на пульт наблюдения от датчиков, срабатывающих при непосредственном соприкосновении с проникающей через уплотнение жидкостью или от сигналов, чувствительных к парам жидкостей анализаторов.

1.5 Автоматизация контроля герметичности

Одним из способов решения проблемы автоматизации контроля герметичности полых изделий, например, запорных кранов, является разработка многопозиционного переналаживаемого стенда, для автоматического контроля герметичности изделий сжатым воздухом, по манометрическому методу. Существует множество конструкций таких устройств. Известен автомат контроля герметичности изделий, содержащий стол с приводом, упругий уплотнительный элемент, бракующее устройство, источник сжатого газа, копир и устройство для зажима изделия.

Однако автоматизация процесса достигается за счет значительной сложности конструкции автомата, что снижает надежность его работы.

Известен автомат для контроля герметичности полых изделий, содержащий уплотнительные узлы с датчиками утечки, систему подачи испытательного газа механизмы перемещения изделий и механизма отбраковки.

Недостатком указанного автомата является сложность технологического процесса контроля герметичности изделий и невысокая производительность.

Наиболее близким к изобретению является стенд для испытания изделий на герметичность, содержащий ротор, привод его шагового перемещений, размещенные на роторе контрольные блоки, каждый из которых содержит элемент сравнения, соединенный с бракующим элементом, элемент герметизации изделия, содержащий выходную трубку и привод его перемещения, который выполнен в виде копира с возможностью взаимодействия с выходной трубкой.

Однако это устройство не позволяет увеличить производительность, так как при этом снижается надежность испытания изделий.

На рисунке 1.6 приведено автоматизированное устройство для испытания на герметичность на основе камерного способа. Оно состоит из камеры 1, в полости которой размещено контролируемое изделие 2, соединенное с блоком 3 подготовки воздуха через отсечной вентиль 4, мембранного разделителя 5 с мембраной 6 и полостями А и Б, струйного элемента ИЛИ-НЕ ИЛИ 7. Полость А мембранного разделителя 5 соединена с полостью камеры 1, а полость Б через сопло 8 - с выходом 9 ИЛИ струйного элемента 7. К другому его выходу 10 НЕ ИЛИ подсоединен пневмоусилитель 11 с пневмолампой 12. Полость Б дополнительно соединена каналом 13 с управляющим входом 14 струйного элемента 7, атмосферные каналы 15 которого снабжены заглушками 16.

Устройство работает следующим образом. В контролируемое изделие 2 подается давление от блока 3 подготовки воздуха, которое при достижении испытательного уровня отсекается вентилем 4. Одновременно при подаче питания в струйный элемент 7 струя воздуха через выход 9 ИЛИ и сопло 8 проходит в полость Б мембранного разделителя 5 и через канал 13 - на управляющий вход 14 струйного элемента 7. Таким образом, при отсутствии утечки из контролируемого изделия 2 струйный элемент 7 находится в устойчивом состоянии под действием его же выходной струи. При наличии утечки из изделия 2 во внутренней полости камеры 1 происходит повышение давления. Под действием этого давления мембрана 6 прогибается и перекрывает сопло 8. Давление струи воздуха в выходе 9 струйного элемента 7 увеличивается. Одновременно пропадает струя на управляющем входе 14, а так как струйный элемент ИЛИ - НЕ ИЛИ является моностабильным элементом, то он переключается в свое устойчивое состояние, когда струя выходит через выход 10 НЕ ИЛИ. При этом срабатывает усилитель 11 и пневмолампа 12 сигнализирует о негерметичности изделия 2. Этот же сигнал может быть подан в струйную систему управления разбраковкой .