Eksantrik sıxacların istehsalı asandır və bu səbəbdən dəzgahlarda geniş istifadə olunur. Eksantrik sıxacların istifadəsi bir iş parçasının sıxılması üçün vaxtı əhəmiyyətli dərəcədə azalda bilər, lakin sıxma qüvvəsi yivli sıxaclardan daha aşağıdır.

Eksantrik sıxaclar sıxaclı və sıxacsız olaraq hazırlanır.

Bir sıxac ilə eksantrik sıxacını nəzərdən keçirin.

Eksantrik sıxaclar iş parçasının əhəmiyyətli dözümlülük sapmaları (±δ) ilə işləyə bilməz. Böyük tolerantlıq sapmaları üçün sıxacın vida 1 ilə daimi tənzimlənməsi tələb olunur.

| Eksantrik hesablama |

Eksantrikin istehsalı üçün istifadə olunan materiallar U7A, U8A-dır ilə

50....55 vahiddən HR-ə qədər istilik müalicəsi, 0,8 dərinliyə qədər karbürləşmə ilə polad 20X... 1,2 55...60 vahiddən sərtləşmə HR ilə.

Eksantrikin istehsalı üçün istifadə olunan materiallar U7A, U8A-dır ilə

50....55 vahiddən HR-ə qədər istilik müalicəsi, 0,8 dərinliyə qədər karbürləşmə ilə polad 20X... 1,2 55...60 vahiddən sərtləşmə HR ilə.

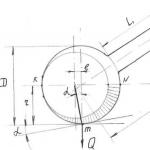

Eksantrik diaqrama baxaq. KN xətti eksantriki ikiyə bölür? olan simmetrik yarımlar 2 x takozlar "ilkin dairə" üzərinə vidalanır.

Eksantrik fırlanma oxu həndəsi oxuna nisbətən “e” eksantrikliyinin miqdarı ilə yerdəyişir.

Aşağı pazın Nm bölməsi adətən sıxışdırmaq üçün istifadə olunur.

Mexanizmi oxda iki səthdə sürtünmə qüvvəsi olan L qolundan və pazdan və “m” nöqtəsindən (sıxma nöqtəsi) ibarət birləşmiş mexanizm kimi nəzərə alsaq, sıxma qüvvəsini hesablamaq üçün qüvvə əlaqəsini əldə edirik.

burada Q sıxma qüvvəsidir

P - tutacaq üzərində güc

L - çiyin sapı

r - ekssentrik fırlanma oxundan təmas nöqtəsinə qədər olan məsafə ilə

iş parçası

α - əyrinin yüksəlmə bucağı

α 1 - eksantrik və iş parçası arasında sürtünmə bucağı

α 2 - eksantrik oxda sürtünmə bucağı

Əməliyyat zamanı eksantrikin uzaqlaşmasının qarşısını almaq üçün eksantrikin özünü əyləc vəziyyətinə riayət etmək lazımdır.

harada α -

iş parçası ilə təmas nöqtəsində sürüşmə sürtünmə bucağı ø -

sürtünmə əmsalı

harada α -

iş parçası ilə təmas nöqtəsində sürüşmə sürtünmə bucağı ø -

sürtünmə əmsalı

Q - 12P-nin təxmini hesablamaları üçün eksantrikli ikitərəfli sıxacın diaqramını nəzərdən keçirin.

|

Paz sıxacları

Paz sıxma qurğuları dəzgahlarda geniş istifadə olunur. Onların əsas elementi bir, iki və üç bevel takozlardır. Bu cür elementlərin istifadəsi konstruksiyaların sadəliyi və yığcamlığı, işləmə sürəti və istismarda etibarlılığı, onlardan birbaşa bərkidilən iş parçasına təsir edən sıxma elementi kimi və ara keçid kimi istifadə etmək imkanı ilə bağlıdır, məsələn, digər sıxma cihazlarında gücləndirici əlaqə. Tipik olaraq, özünü əyləc edən takozlar istifadə olunur. Tək konturlu pazın özünü əyləcləmə şərti asılılıq ilə ifadə edilir

α > 2ρ

Harada α - paz bucağı

ρ - paz və cütləşən hissələrin təması G və H səthlərində sürtünmə bucağı.

Öz-özünə əyləc α bucağında təmin edilir = 12°, lakin sıxacın istifadəsi zamanı titrəmələrin və yük dalğalanmalarının iş parçasını zəiflətməməsi üçün tez-tez α bucağı olan pazlardan istifadə olunur.<12°.

Çünki bucağı azaltmaq artıma gətirib çıxarır

pazın öz-özünə əyləc xüsusiyyətlərini nəzərə alaraq, paz mexanizminin sürücüsünü layihələndirərkən pazın iş vəziyyətindən çıxarılmasını asanlaşdıran cihazları təmin etmək lazımdır, çünki yüklənmiş pazı buraxmaq onu iş vəziyyətinə gətirməkdən daha çətindir.

Buna aktuator çubuğunu pazla birləşdirməklə nail olmaq olar. Çubuq 1 sola hərəkət etdikdə, "1" yolunu boş yerə keçir və sonra 2-ci pinlə vuraraq, paz 3-ə basaraq, sonuncunu itələyir. Çubuq geriyə doğru hərəkət edərkən, o, həmçinin sancağa vuraraq pazı iş vəziyyətinə itələyir. Bu, paz mexanizminin pnevmatik və ya hidravlik sürücü ilə idarə edildiyi hallarda nəzərə alınmalıdır. Daha sonra mexanizmin etibarlı işləməsini təmin etmək üçün idarəedici pistonun müxtəlif tərəflərində maye və ya sıxılmış havanın müxtəlif təzyiqləri yaradılmalıdır. Pnevmatik ötürücülərdən istifadə edərkən bu fərq, silindrə hava və ya maye verən borulardan birində təzyiq azaldıcı klapan istifadə etməklə əldə edilə bilər. Öz-özünə əyləc tələb olunmayan hallarda, pazın təmas səthlərində cihazın cütləşən hissələri ilə rulonlardan istifadə etmək məsləhət görülür və bununla da pazın orijinal vəziyyətinə daxil edilməsini asanlaşdırır. Bu hallarda pazı bağlamaq lazımdır.

Eksantrik sıxaclar tez işləyir, lakin vida sıxaclarına nisbətən daha az sıxma qüvvəsi inkişaf etdirir və məhdud xətti hərəkətə malikdir.

Dəzgahlarda dairəvi və əyri eksantrik sıxaclar istifadə olunur. Təklif olunan dizaynda istifadə olunan yuvarlaq eksantrik, O oxu ətrafında fırlanan, eksantrikin həndəsi oxuna nisbətən müəyyən bir miqdarda e yerindən dəyişdirilmiş, ekssentriklik adlanan bir diskdir. İş parçasını təmin etmək üçün eksantrik sıxaclar öz-özünə kilidlənməlidir.

Dairəvi eksantriklər 20X poladdan hazırlanır, 0,6....1,2 mm dərinliyə qədər sementlənir və sonra 58....62HRC sərtliyə qədər bərkidilir. e. Bəzi növ dəyirmi eksantriklər GOST 9061-68 uyğun olaraq hazırlanır

Nəzəri mexanikadan məlumdur ki, iki sürtünən cismin öz-özünə əyləclənməsi şərtləri aşağıdakılardır: sürtünmə bucağı sürtünmənin baş verdiyi yüksəklik bucağından böyük və ya ona bərabərdir. Nəticə etibarilə, müəyyən bir vəziyyətdə eksantrikin qaldırma bucağı sürtünmə bucağından böyük deyilsə, eksantrik özünü əyləc edir. Özünü əyləc edən eksantriklər iş parçasını sıxdıqdan sonra öz mövqeyini dəyişmir. Eksantrik sıxacların öz-özünə əyləclənməsi onun xarici diametrinin və eksantrikliyinin müəyyən nisbətində təmin edilir e.

Dəyirmi eksantrikin əsas ölçülərini hesablayarkən aşağıdakı dəyərlərə sahib olmaq lazımdır.

Dairəvi eksantrik ekssentriklik (44):

Eksantrikin xarici səthinin radiusu onun özünü əyləc vəziyyətindən müəyyən edilir:

Öz-özünə əyləc üçün ən az əlverişli olan sıxacın mövqeyinə uyğun olan eksantrikin fırlanma bucağı.

Eksantrik sıxaclar, vida sıxaclarından fərqli olaraq, tez təsir göstərir. İş parçasını bərkitmək üçün belə bir sıxacın sapını 180 ° -dən az çevirmək kifayətdir.

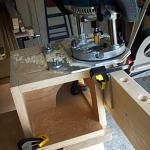

Eksantrik sıxacın işləmə diaqramı Şəkil 7-də göstərilmişdir. Dəstəyin çevrildiyi zaman eksantrikin fırlanma radiusu artır, onunla hissə (və ya qol) arasındakı boşluq sıfıra enir; İş parçası sistemin daha da "sıxlaşdırılması" ilə bərkidilir: eksantrik - hissə - armatur.

Şəkil 7 - Eksantrik sıxacın işləmə sxemi

Eksantrikin əsas ölçülərini müəyyən etmək üçün iş parçasının sıxma qüvvəsinin Q böyüklüyünü, iş parçasını sıxmaq üçün sapın optimal fırlanma bucağını ρ və sabitlənmiş iş parçasının qalınlığına δ dözümlülüyünü bilməlisiniz.

Qolun fırlanma bucağı qeyri-məhduddursa (360 °), kam eksantrikliyinin böyüklüyü tənliklə müəyyən edilə bilər.

burada S 1 eksantrik altındakı quraşdırma boşluğudur, mm;

S 2 - aşınmasını nəzərə alaraq eksantrik güc ehtiyatı, mm;

İş parçasının qalınlığına dözümlülük, mm;

Q – iş parçasının sıxma qüvvəsi, N ;

L - sıxma cihazının sərtliyi, N /mm(sıxma qüvvələrinin təsiri altında sistemin fırlanma miqdarını xarakterizə edir).

Qolun fırlanma bucağı məhduddursa (180°-dən az), onda ekssentrikliyin miqdarı tənliklə müəyyən edilə bilər.

Eksantrikin xarici səthinin radiusu özünü əyləc vəziyyətindən müəyyən edilir: sıxılmış səthdən ibarət olan eksantrikin qalxma bucağı və onun fırlanma radiusuna normal, həmişə sürtünmədən az olmalıdır. bucaq, yəni.

(f polad üçün =0,15),

Harada D Və R- müvafiq olaraq eksantrikin diametri və radiusu.

İş parçasının sıxma qüvvəsi formula ilə müəyyən edilə bilər

![]()

Harada R - eksantrik tutacaqdakı qüvvə, N (adətən qəbul edilir ~ 150 N );

l - tutacaq uzunluğu, mm;

– eksantrik və hissə arasında, trunnion və eksantrik dayaq arasında sürtünmə bucaqları;

R 0 - eksantrik fırlanma radiusu, mm.

Sıxma gücünü təxmin etmək üçün Q12 empirik düsturundan istifadə edə bilərsiniz R(t=(4- 5) R və P=150 N) .

a, b - preslənmiş yastı iş parçaları üçün; b- salınan şüadan istifadə edərək düz iş parçalarını bərkitmək üçün; G- çevik sıxacdan istifadə edərək qabıqları bərkitmək üçün

Şəkil 8 - Müxtəlif dizaynların eksantrik sıxaclarının nümunələri

Tapşırıq№ 3 “Eksentrik sıxacların parametrlərinin hesablanması”

Tərbiyəçinin daxil etdiyi məlumatlardan istifadə edərək, məhsulu güclə sıxmaq lazımdırsa, eksantrik sıxacın parametrlərini seçin və hesablayın (Şəkil 7). Q, sıxma cihazının sərtliyi L, qolun fırlanma bucağı qeyri-məhduddur, eksantrikin altındakı quraşdırma boşluğu S 1, aşınmasını nəzərə alaraq eksantrikin güc ehtiyatı S 2, iş parçasının qalınlığına dözümlülük, qaynaqçı sağ əllidir. .

Eksantrikin diametrini hesablayın.

Eksantrik sapın uzunluğunu müəyyənləşdirin l.

Qısqacın eskizini çəkin. Kelepçenin hazırlanacağı materialı seçin.

Cədvəl 4 - Problem variantları

|

Q, kN |

L, N/mm |

S 1 , mm |

S 2 , mm |

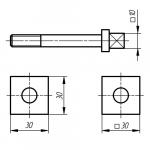

Bu sıxacların işçi hissəsi silindrik və ya əyri cam silindrlər şəklində hazırlanır. Onların köməyi ilə sıxma vintli qurğularla müqayisədə daha sürətli olur, lakin onların istifadəsi vintli qurğularla müqayisədə daha məhduddur, çünki onlar yalnız iş parçalarının gücləndirildiyi səthlərin ölçülərində və vibrasiya olmadıqda kiçik sapmalarla yaxşı işləyirlər.

1 – silindrik eksantrik geniş istifadə olunur, çünki etmək asan. Bu dizaynın dezavantajı kiçik vuruş və uyğun olmayan əyləc xüsusiyyətləridir.

2 - iş parçasını quraşdırarkən və çıxararkən vuruşu artırmaq üçün kəsiklərin olması ilə xarakterizə olunur.

3 - praktikada ən böyük tətbiqə malikdir. Eksantrikin işçi səthi 60 - 90 ° sektoru ilə məhdudlaşır, qalan hissəsi kəsilir. Əhəmiyyətli məsafələrə (45 mm-ə qədər) hissələri quraşdırarkən və çıxararkən sıxma mexanizmini geri çəkmək üçün belə bir camdan istifadə etmək məsləhətdir.

4 – qısqac ikiqat camdır 3 və mərkəzləşdirmə mexanizmlərində və üzən vidalarda istifadə olunur.

Bütün bu kameralar mil üzərində sabitlənmişdir və şafta əlavə edilmiş bir qolu istifadə edərək, onunla birlikdə döndərin.

5 - eksantrik qolu, çünki içindəki eksantrik kamera sapa bağlıdır. Onların hərəkət diapazonu kameralardan daha azdır.

İş parçasının sıxma qüvvəsi:

![]()

burada Q tutacaqdakı qüvvədir;

L - tutacaq uzunluğu;

j - statik sürtünmə bucağı (»8°);

e – ekssentriklik;

a - paz qaldırma bucağı;

6 və 7 - eksantrik rulonlar. Onlar cihazların dəqiq yerinə yetirilən hərəkətli hissələri üçün kilidləmə mexanizmləri kimi istifadə olunur. Bu hallarda, əhəmiyyətli eksantriklik tələb olunmur və buna görə də kiçik diametrli bir rulon istifadə edilə bilər. ikiqat dayaqlı rulonlara 6 üstünlük verilməlidir, çünki onlar əyilmələrə qarşı daha sərt və etibarlıdırlar.

Eksantriklərin işçi səthi bir dairə şəklində və əyri şəkildə hazırlana bilər - bir involut və Arximed spirali şəklində. Onların fərqi ondan ibarətdir ki, dairəvi eksantriklərin inkişafında paz məhdudlaşdırıcı bucaq a ilə əyri olur, buna görə də sıxacın qeyri-sabitliyi. Eyni zamanda, dairəvi eksantriklərin istehsalı texnologiyası əyri olanlardan daha sadədir. Eksantriklərin öz-özünə əyləc xüsusiyyətləri fırlanma bucağının artması ilə artır. Tövsiyə olunan fırlanma bucağı a e = 30 - 135°

Eksantriklər üçün material 20X poladdır, 0,8 - 1,2 mm dərinliyə qədər karbürləşdirilmiş və HRC 55...60-a qədər bərkidilmişdir.

Eksantrik sıxacların istehsalı asandır və bu səbəbdən dəzgahlarda geniş istifadə olunur. Eksantrik sıxacların istifadəsi bir iş parçasının sıxılması üçün vaxtı əhəmiyyətli dərəcədə azalda bilər, lakin sıxma qüvvəsi yivli sıxaclardan daha aşağıdır.

Eksantrik sıxaclar sıxaclı və sıxacsız olaraq hazırlanır.

Bir sıxac ilə eksantrik sıxacını nəzərdən keçirin.

Eksantrik sıxaclar iş parçasının əhəmiyyətli dözümlülük sapmaları (±δ) ilə işləyə bilməz. Böyük tolerantlıq sapmaları üçün sıxacın vida 1 ilə daimi tənzimlənməsi tələb olunur.

Eksantrik hesablama

M  Eksantrikin istehsalı üçün istifadə olunan materiallar U7A, U8A-dır ilə

50....55 vahiddən HR-ə qədər istilik müalicəsi, 0,8 dərinliyə qədər karbürləşmə ilə polad 20X... 1,2 55...60 vahiddən sərtləşmə HR ilə.

Eksantrikin istehsalı üçün istifadə olunan materiallar U7A, U8A-dır ilə

50....55 vahiddən HR-ə qədər istilik müalicəsi, 0,8 dərinliyə qədər karbürləşmə ilə polad 20X... 1,2 55...60 vahiddən sərtləşmə HR ilə.

Eksantrik diaqrama baxaq. KN xətti eksantriki ikiyə bölür? olan simmetrik yarımlar 2 X takozlar "ilkin dairə" üzərinə vidalanır.

Eksantrik fırlanma oxu həndəsi oxuna nisbətən “e” eksantrikliyinin miqdarı ilə yerdəyişir.

Aşağı pazın Nm bölməsi adətən sıxışdırmaq üçün istifadə olunur.

Mexanizmi oxda iki səthdə sürtünmə qüvvəsi olan L qolundan və pazdan və “m” nöqtəsindən (sıxma nöqtəsi) ibarət birləşmiş mexanizm kimi nəzərə alsaq, sıxma qüvvəsini hesablamaq üçün qüvvə əlaqəsini əldə edirik.

burada Q sıxma qüvvəsidir

P - tutacaq üzərində güc

L - çiyin sapı

r - ekssentrik fırlanma oxundan təmas nöqtəsinə qədər olan məsafə ilə

iş parçası

α - əyrinin yüksəlmə bucağı

α 1 - eksantrik və iş parçası arasında sürtünmə bucağı

α 2 - eksantrik oxda sürtünmə bucağı

Əməliyyat zamanı eksantrikin uzaqlaşmasının qarşısını almaq üçün eksantrikin özünü əyləc vəziyyətinə riayət etmək lazımdır.

Eksantrikin özünü əyləc etməsi üçün vəziyyət. = 12Р

expentoik ilə chyajima haqqında

G  deα

-

iş parçası ilə təmas nöqtəsində sürüşmə sürtünmə bucağı ø

-

sürtünmə əmsalı

deα

-

iş parçası ilə təmas nöqtəsində sürüşmə sürtünmə bucağı ø

-

sürtünmə əmsalı

Q - 12P-nin təxmini hesablamaları üçün eksantrikli ikitərəfli sıxacın diaqramını nəzərdən keçirin.

Paz sıxacları

Paz sıxma qurğuları dəzgahlarda geniş istifadə olunur. Onların əsas elementi bir, iki və üç bevel takozlardır. Bu cür elementlərin istifadəsi konstruksiyaların sadəliyi və yığcamlığı, işləmə sürəti və istismarda etibarlılığı, onlardan birbaşa bərkidilən iş parçasına təsir edən sıxma elementi kimi və ara keçid kimi istifadə etmək imkanı ilə bağlıdır, məsələn, digər sıxma cihazlarında gücləndirici əlaqə. Tipik olaraq, özünü əyləc edən takozlar istifadə olunur. Tək konturlu pazın özünü əyləcləmə şərti asılılıq ilə ifadə edilir

α > 2 ρ

Harada α - paz bucağı

ρ - paz və cütləşən hissələrin təması G və H səthlərində sürtünmə bucağı.

Öz-özünə əyləc α bucağında təmin edilir = 12°, lakin sıxacın istifadəsi zamanı titrəmələrin və yük dalğalanmalarının iş parçasını zəiflətməməsi üçün tez-tez α bucağı olan pazlardan istifadə olunur.<12°.

Çünki bucağı azaltmaq artıma gətirib çıxarır

pazın öz-özünə əyləc xüsusiyyətlərini nəzərə alaraq, paz mexanizminin sürücüsünü layihələndirərkən pazın iş vəziyyətindən çıxarılmasını asanlaşdıran cihazları təmin etmək lazımdır, çünki yüklənmiş pazı buraxmaq onu iş vəziyyətinə gətirməkdən daha çətindir.

Buna aktuator çubuğunu pazla birləşdirməklə nail olmaq olar. Çubuq 1 sola hərəkət etdikdə, "1" yolunu boş yerə keçir və sonra 2-ci pinlə vuraraq, paz 3-ə basaraq, sonuncunu itələyir. Çubuq geriyə doğru hərəkət edərkən, o, həmçinin sancağa vuraraq pazı iş vəziyyətinə itələyir. Bu, paz mexanizminin pnevmatik və ya hidravlik sürücü ilə idarə edildiyi hallarda nəzərə alınmalıdır. Daha sonra mexanizmin etibarlı işləməsini təmin etmək üçün idarəedici pistonun müxtəlif tərəflərində maye və ya sıxılmış havanın müxtəlif təzyiqləri yaradılmalıdır. Pnevmatik ötürücülərdən istifadə edərkən bu fərq, silindrə hava və ya maye verən borulardan birində təzyiq azaldıcı klapan istifadə etməklə əldə edilə bilər. Öz-özünə əyləc tələb olunmayan hallarda, pazın təmas səthlərində cihazın cütləşən hissələri ilə rulonlardan istifadə etmək məsləhət görülür və bununla da pazın orijinal vəziyyətinə daxil edilməsini asanlaşdırır. Bu hallarda pazı bağlamaq lazımdır.

Cihazlarda, paz mexanizmində ən çox istifadə olunan tək əyilmədə qüvvələrin hərəkət diaqramını nəzərdən keçirək.

Bir güc çoxbucaqlı quraq.

Qüvvələri düzgün bucaqla ötürərkən aşağıdakı əlaqəyə sahibik

Öz-özünə əyləc α-da baş verir<α 1 +α 2 Если α 1 =α 2 =α 3 =α asılılıq daha sadədir P = Qtg(α+2φ)

Kollektor sıxacları

Kolletin sıxma mexanizmi uzun müddətdir məlumdur. Avtomatlaşdırılmış maşınlar yaradan zaman iş parçalarını kollektorlardan istifadə etməklə bərkitmək çox rahat oldu, çünki iş parçasını bərkitmək üçün sıxacın yalnız bir translyasiya hərəkəti tələb olunur.

Kollektor mexanizmləri işləyərkən aşağıdakı tələblər yerinə yetirilməlidir.

Sıxma qüvvələri yaranan kəsici qüvvələrə uyğun təmin edilməli və kəsmə prosesi zamanı iş parçasının və ya alətin hərəkətinə mane olmalıdır.

Ümumi emal dövründə sıxma prosesi köməkçi bir hərəkətdir, buna görə də kolet sıxacının cavab müddəti minimal olmalıdır.

Sıxma mexanizminin bağlarının ölçüləri həm ən böyük, həm də ən kiçik ölçülü iş parçalarını təmin edərkən onların normal işləmə şərtlərindən müəyyən edilməlidir.

Təmir olunan iş parçalarının və ya alətlərin yerləşdirmə xətası minimal olmalıdır.

Sıxma mexanizminin dizaynı iş parçalarının emalı zamanı ən az elastik sıxılma təmin etməli və yüksək vibrasiya müqavimətinə malik olmalıdır.

Kollektor hissələri və xüsusən də kollet yüksək aşınma müqavimətinə malik olmalıdır.

Sıxma qurğusunun dizaynı onun tez dəyişdirilməsinə və rahat tənzimlənməsinə imkan verməlidir.

Mexanizmin dizaynı kollektorların çiplərdən qorunmasını təmin etməlidir.

Collet sıxma mexanizmləri geniş ölçülərdə işləyir. Bərkitmə üçün praktiki olaraq minimum məqbul ölçü 0,5 mm-dir. Çoxmilli çubuqlu maşınlarda çubuqların diametrləri və

buna görə də kollektor deşikləri 100 mm-ə çatır. İncə divarlı boruların bərkidilməsi üçün böyük diametrli çuxurlu kolletlərdən istifadə olunur, çünki... bütün səthdə nisbətən vahid bərkitmə boruların böyük deformasiyalarına səbəb olmur.

Kələm sıxma mexanizmi müxtəlif kəsikli formalı iş parçalarını bərkitməyə imkan verir.

Kələm sıxma mexanizmlərinin davamlılığı geniş şəkildə dəyişir və mexanizm hissələrinin hazırlanmasında texnoloji proseslərin dizaynından və düzgünlüyündən asılıdır. Bir qayda olaraq, sıxma kolletləri başqalarından əvvəl uğursuz olur. Bu halda, kolletlərlə bərkidilmələrin sayı birdən (kolletin qırılması) yarım milyon və ya daha çox (çənələrin aşınması) arasında dəyişir. Ən azı 100.000 iş parçasını bərkitməyə qadir olduqda, kolletin performansı qənaətbəxş hesab olunur.

Kollektorların təsnifatı

Bütün kollektorları üç növə bölmək olar:

1. Birinci növ kolletlərüstü dəzgah milindən uzağa baxan "düz" konus var.

Onu təmin etmək üçün, koleti mili üzərinə vidalanmış qoza çəkən bir qüvvə yaratmaq lazımdır. Bu tip kolletlərin müsbət keyfiyyətləri onların struktur baxımından olduqca sadə olması və sıxılmada yaxşı işləməsidir (bərkləşdirilmiş polad gərginliyə nisbətən sıxılmada daha yüksək icazə verilən gərginliyə malikdir. Buna baxmayaraq, çatışmazlıqlar səbəbindən birinci tip kolletlər hazırda məhdud istifadə olunur. Bu çatışmazlıqlar hansılardır:

a) kolletə təsir edən eksenel qüvvə onun kilidini açmağa meyllidir,

b) çubuğu qidalandırarkən, kolletin vaxtından əvvəl bağlanması mümkündür;

c) belə bir çəngəl ilə sabitləndikdə, zərərli təsir göstərir

d) mildə koletin qeyri-qənaətbəxş mərkəzləşməsi var, çünki baş qozda mərkəzləşmişdir, sapların olması səbəbindən mildəki mövqeyi sabit deyil.

İkinci növ kolletlərüstü mili ilə üzləşən "əks" konus var. Onu təmin etmək üçün koleti dəzgah milinin konik çuxuruna çəkən bir qüvvə yaratmaq lazımdır.

Bu tip kollektorlar bərkidilən iş parçalarının yaxşı mərkəzləşdirilməsini təmin edir, çünki kollet üçün konus birbaşa mildə yerləşir və bunu edə bilməz.

tıxanma baş verir, eksenel işçi qüvvələr kolleti açmır, lakin bağlama qüvvəsini artıraraq onu bağlayır.

Eyni zamanda, bir sıra əhəmiyyətli çatışmazlıqlar bu tip kolletlərin işini azaldır. Kollektorla çoxsaylı təmaslar səbəbindən milin konusvari çuxuru nisbətən tez köhnəlir, kollektorlardakı iplər tez-tez uğursuz olur, bərkidərkən çubuğun ox boyunca sabit mövqeyini təmin etmir - dayanacaqdan uzaqlaşır. Buna baxmayaraq, ikinci növ kolletlər dəzgahlarda geniş istifadə olunur.

Üçüncü növ kolletlər Onların da tərs konusları var, lakin onlar konik çuxurlu bir qolun eksenel hərəkəti səbəbindən işləyirlər, kollet özü isə sabit qalır.

Bu dizayn birinci və ikinci növ kolletlərə xas olan çatışmazlıqların çoxunun qarşısını alır. Bununla birlikdə, bu tip kolletlərin mövcud çatışmazlıqlarından biri diametrində bütün sıxma qurğusunun ümumi ölçülərinin artmasıdır.

Orta və böyük kolletlərin istehsalı üçün əsasən 65G, 12KhNZA, U7A, U8A markalı poladdan istifadə olunur. Aşağı karbonlu korpus sərtləşən poladlardan istifadə etmək məqsədəuyğun hesab edilir. Eksperimental məlumatlar göstərir ki, korpusla bərkidilmiş poladlar karbon poladlarından daha pis performans göstərmir. Məsələn, bərkidilmiş polad 12ХНЗА-da nikelin olması kolletin aşınmaya davamlılığını təmin edir və korpusun bərkidilməsi ona nisbətən yaxşı plastik xassələr verir. Buna baxmayaraq, əksər fabriklər 65G poladı üstün tuturlar.

R  Eksenel dayanma olmadıqda kollet işləyərkən hansı qüvvələrin yarandığına baxaq.

Eksenel dayanma olmadıqda kollet işləyərkən hansı qüvvələrin yarandığına baxaq.

P = (Q+Q")tg( α + φ )

Q - sıxma qüvvəsi hazırlıqlar VCI düsturla hesablanır

M - kəsmə anı M = P z V kəsmə momentinin qiymətlərini əvəz edək

Burada - V oxdan kəsici qüvvənin tətbiqi nöqtəsinə qədər olan məsafədir R - iş parçasının sıxma sahələrinə radiusu.q iş parçasını ox boyunca sürüşdürən qüvvənin tərkib hissəsidir.

ƒ - əyilmə oxu. k - təhlükəsizlik faktoru

Q 1 - iş parçası ilə təmasda olana qədər bütün kolletləri sıxmaq üçün tələb olunan qüvvə.

φ - kollet və gövdə arasında sürtünmə bucağı

burada E elastik moduldur.

1 - kolletdə sektorun ətalət anı.

f - əyilmə oxu.

l - kolet bıçağının təmas nöqtəsindən konusun ortasına qədər olan uzunluğu.

Vakuum sıxma cihazları

Vakuum sıxma cihazları atmosfer təzyiqinin sıxışdırılan iş parçasına birbaşa ötürülməsi prinsipi ilə işləyir.

Vakuum cihazları düz və ya əyri səthə malik müxtəlif materiallardan hazırlanmış iş parçalarını saxlamaq üçün istifadə edilə bilər. Sıxma gücü bitirmə və bitirmə əməliyyatları üçün kifayətdir. Vakuum cihazları nazik plitələrin bərkidilməsi üçün çox təsirlidir. İş parçasının əsas səthləri təmiz işlənmiş və ya qara ola bilər, lakin görünən çökəkliklər və çıxıntılar olmadan kifayət qədər hamardır.

Cilalanmış səthlər varsa, iş parçalarının sıxılmadan quraşdırılmasına icazə verilir. İş parçaları, havanın atmosferlə çıxarıldığı boşluğu birləşdirərək ayrılır.

İş parçasını sıxan qüvvə aşağıdakı düsturla hesablanır

Q = F(l,033-P) kq.

burada F - sm 2-də olan sahə, onun sərhədləri plomb xətti boyunca götürülür P, sorma qurğusu tərəfindən cihazın boşluğunda yaranan vakuumdur.

Praktikada 0,1 0,15 kq/sm 2 vakuumdan istifadə olunur

Daha dərin vakuumdan istifadə bahalıdır və sıxma qüvvəsi yalnız bir qədər artır.

İş parçasının boşqaba vahid çox nöqtəli bərkidilməsi üçün montaj müstəvisində çoxlu sayda bərabər aralıklı deşiklər hazırlanır.

Bu halda, bərkitmə iş parçasının yerli bükülmə və əyilmə olmadan baş verir. Fərdi qurğular üçün vakuum yaradılır:

a) mərkəzdənqaçma nasosları P = 0,3 kq/sm 2

b) bir pilləli piston P = 0,005 kq/sm 2

iki mərhələli R= 0,01 kq/sm 2