Рассмотрен прямоточный паровой котёл ТПП-210А как объект регулирования, проанализированы существующие системы регулирования, отмечены её достоинства и недостатки, предложена структурная схема регулятора тепловой нагрузки котла ТПП-210А на газообразном топливе с помощью регулирующего микропроцессорного контроллера Ремиконт Р-130

Произведен расчёт параметров настроек и моделирование процесса регулирования тепловой нагрузки котла ТПП-210А на газообразном топливе, включающий в себя, аппроксимацию опытных данных и моделирование объекта управления для двухконтурной системы регулирования, расчет параметров настройки двухконтурных систем регулирования, а так же моделирование переходного процесса в двухконтурных системах регулирования. Выполнен сравнительный анализ полученных переходных характеристик.

Выдержка из текста

По уровню автоматизации теплоэнергетика занимает одно из ведущих мест среди других отраслей промышленности. Теплоэнергетические установки характеризуются непрерывностью протекающих в них процессов. Почти все операции на теплоэнергетических установках механизированы и автоматизированы.

Автоматизация параметров дает значительные преимущества

Список использованной литературы

Список литературы

1. Григорьев В.А., Зорин В.М. «Тепловые и атомные электрические станции». Справочник. — М.: Энергоатомиздат, 1989.

2. Плетнёв Г. П. Автоматизированные системы управления объектами тепловых электростанций: Учебник для вузов/ Г. П. Плетнёв. — 3-е изд., перераб. и доп. — М.: Изд. МЭИ, 2005, — 355 с

3. Плетнев Т.П. Автоматизация технологических процессов и производств в теплоэнергетике. /МЭИ. М, 2007. 320 с.

4. Контроллер малоканальный многофункциональный регулирующий микропроцессорный Ремиконт Р-130″ Комплект документации ЯЛБИ.421 457.001ТО 1−4

5. Плетнев Г. П. Зайченко Ю.П. «Проектирование монтаж и эксплуатация автоматизированных систем управления теплоэнергетическими процессами» МЭИ 1995 316с.- ил.

6. Ротач В.Я. Теория автоматического управления теплоэнергетическими процессами, -М.: МЭИ, 2007. — 400с.

7. Козлов О.С. и др. Программный комплекс «Моделирование в технических устройствах» (ПК «МВТУ», версия 3.7).

Инструкция пользователя. — М.: МГТУ им. Баумана, 2008.

Технология пуска прямоточных котлов отличается от , поскольку в них отсутствует замкнутая циркуляционная система, нет барабана, в котором пар непрерывно отделялся бы от воды и в котором в течение известного времени сохранялся бы некоторый запас воды. В этих осуществляется однократная принудительная циркуляция среды. Поэтому при растопке (и при работе их под нагрузкой) необходимо обеспечивать непрерывное принудительное движение среды через обогреваемые поверхности и одновременно отводить нагретую среду из котла, причем движение воды в трубах должно начинаться еще до начала розжига горелок.

В этих условиях режим растопки целиком определяется надежностью , надлежащим температурным режимом металла труб экранов, ширм, пароперегревателей и отсутствием недопустимых теплогидравлических разверок.

Опыт и расчеты показали, что охлаждение поверхностей нагрева при пуске прямоточного котла надежно, если растопочный расход воды составляет не менее 30 % номинального. При таком расходе обеспечивается минимальная по условиям надежности массовая скорость среды в экранах 450- 500 кг/(м2*с). Минимальное давление среды в экранах при этом должно поддерживаться близким к номинальному, т. е. для котлов 14 МПа - на уровне 12-13 МПа, а для котлов сверхкритического давления - 24-25 МПа.

Существуют два основных режима растопки прямоточных котлов: прямоточный и сепараторный.

При прямоточном режиме растопки рабочая среда движется через все поверхности нагрева котла, так же, как и при его работе под нагрузкой. В первый период растопки эта среда выводится из котла через РОУ, а после образования пара с нужными параметрами направляется в магистральный паропровод или непосредственно в турбину (в блочных установках).

На рисунки ниже изображена упрощенная схема пуска котла из «холодного» состояния по прямоточному режиму:

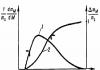

Ещё на одном рисунке ниже - изменение расхода питательной воды (1), давления пара за котлом (2), температуры среды (3), свежего (4) и вторичного (5) пара, а также температуры металла ширм первичного (7) и вторичного (5) пароперегревателей. Как видно, в начале растопки по достижении давлением пара значения 4 МПа температура среды и металла в ширмах промежуточного пароперегревателя резко снижается с 400 до 300-250 °С, что объясняется открытием РОУ для сброса среды в дренажную систему, а в конце растопки при давлении во всем первичном тракте 23-24 МПа также резко ухудшаются условия работы ширм первичного и вторичного пароперегревателей, температура которых превышает 600 °С.

Избежать чрезмерных повышений температуры металла ширм возможно только путем увеличения растопочного расхода воды, а следовательно, увеличения потерь конденсата и теплоты по сравнению с сепараторным режимом пуска. Учитывая это, а также то обстоятельство, что прямоточная схема пуска котла из «холодного» состояния не имеет каких-либо преимуществ-перед сепараторной, она не используется в настоящее время для пуска.

Режим прямоточного пуска котла из «горячего» и «неостывшего» состояния создает опасность резкого охлаждения наиболее нагретых узлов котла и паропроводов, а также недопустимого повышения температур металла пароперегревателя в безрасходном режиме при закрытых в первом периоде растопки БРОУ и РОУ. Все это затрудняет пуск из «горячего» состояния, почему и этот режим заменен сепараторной схемой пуска.

Единственной областью применения прямоточного режима пуска остались растопка двухкорпусного котла из «холодного» состояния и пуск прямоточного котла из горячего резерва после простоя до 1 часа.

При пуске двухкорпусного котла оба корпуса растапливают поочередно: несимметричные котлы (например, ТПП-110) растапливаются начиная с корпуса, в котором нет вторичного пароперегревателя. Корпуса симметричных котлов растапливаются в произвольной последовательности. Первый корпус обоих типов двухкорпусных котлов растапливается по сепараторному режиму. Растопку второго корпуса начинают при небольшой электрической нагрузке блока и производят по любому режиму.

Растопка котла после краткой (до 1 часа) остановки может производиться по прямоточному режиму, поскольку параметры пара еще сохраняют свои рабочие значения, а отдельные элементы и узлы котельного агрегата не успели существенно охладиться. Прямоточный режим в этом случае следует предпочесть, потому что он не требует специальной подготовки, которая потребовалась бы при переходе на сепараторную схему, что позволяет выиграть время и ускорить пуск котла. Растопка в этом случае производится по прямоточному режиму со сбросом всей рабочей среды через РОУ или БРОУ через главную паровую задвижку (ГПЗ) до тех пор, пока температура первичного и вторичного пара не превысит примерно на 50 °С температуру паровпуска турбины. Если температура пара за время стоянки блока понизилась менее, чем на 50 °С, температуру пара за котлом сразу повышают до номинального значения, после чего переключают подачу пара с РОУ на турбину.

При таком пуске котла из горячего резерва следует учитывать, что за время кратковременной стоянки котла температура среды на входе и выходе во многих трубах экранов выравнивается и возникает естественная циркуляция среды внутри отдельных панелей и между панелями. Эта циркуляция может оказаться настолько устойчивой, что сохраняется некоторое время после возобновления работы питательных насосов. В результате проходит некоторое время, прежде чем рабочая среда начинает устойчиво двигаться в нужном направлении. Пока неустойчивое движение среды не прекратится, не рекомендуется начинать растопку котельного агрегата во избежание повреждения обогреваемых труб.

По сравнению с прямоточным сепараторный режим пуска котла отличается высокой стабильностью, относительно низкими температурами рабочей среды и металла во всем тракте котла и допускает пуск турбины на скользящих параметрах пара. Ширмы промежуточного пароперегревателя котла начинают охлаждаться в ранней стадии пуска, и их металл не перегревается до недопустимых значений. Сепараторный режим пуска осуществляется при помощи специального растопочного устройства, так называемого растопочного узла, состоящего из встроенной задвижки (2), встроенного сепаратора (7), растопочного расширителя (9) и дроссельных клапанов 5, 6, 8. Встроенный сепаратор предназначен для отделения влаги от пара и представляет собой трубу с большим сечением (425×50 мм), в которой установлен винтовой влагоотделитель и которая включается на период растопки котла между парогенерирующими (1) и пароперегревательными (3) поверхностями котла через дроссельные устройства 5 и 6. Встроенная задвижка 2 служит для отсоединения ширм и конвективного пароперегревателя от парогенерирующих поверхностей нагрева и размещается между выходными устройствами последнего участка экранных поверхностей и входными коллекторами ширмовых перегревателей. Во время растопки котла главная паровая задвижка (4) остается открытой в блочной установке и закрытой на ТЭС с поперечными связями.

Растопочный расширитель является промежуточной ступенью между встроенным сепаратором и устройствами приема сбрасываемой из сепаратора среды. Так как давление в расширителе поддерживается более низким, чем в сепараторе (обычно около 2 МПа), рабочая среда сбрасывается в него через дроссельный клапан 8 и после повторного дросселирования частично испаряется. Пар из растопочного расширителя направляется в коллектор собственных нужд станции, откуда может поступать в деаэраторы и к другим потребителям, а вода сбрасывается в выводной канал циркуляционной воды, либо в бак запасного конденсата, или (в блочных установках) непосредственно в конденсатор .

Идея сепараторного пуска прямоточного котельного агрегата заключается в разделении процесса пуска на три фазы, с тем чтобы в каждой из этих последовательно проводимых фаз надежность всех поверхностей нагрева обеспечивалась полностью, а в последней фазе оказался возможным пуск энергооборудования блока на скользящих параметрах пара при сохранении в парогенерирующих поверхностях постоянного номинального давления.

В первой фазе пуска организуется принудительная циркуляция рабочей среды по замкнутому контуру: питательный насос - котел - растопочный узел- приемные устройства для сбросной среды (в блочной установке конденсатор турбины) - питательный насос. Этим исключается возможность опасных теплогидравлических разверок в парогенерирующих поверхностях, а потери конденсата и теплоты сводятся к минимуму. В этой фазе пуска рабочая среда не имеет выхода к пароперегревательным поверхностям, так как они отсечены от парогенерирующих поверхностей встроенной задвижкой и дроссельным клапаном 17, закрытыми в этот период пуска, и находятся в так называемом безрасходном режиме. Несмотря на то что трубы этих поверхностей в безрасходном режиме не охлаждаются изнутри паром, температура их металла остается в допустимых пределах, так как стартовый расход топлива в этот период остается на постоянном, сравнительно низком уровне, не превосходящем 20 % номинального расхода.

Безопасность безрасходного режима для пароперегревателей в период пуска котла была подтверждена специальными испытаниями котлов ТПП-110 и ТПП-210. Как можно видеть, при расходах топлива (природного газа) до 20 % номинального температуры стенки наиболее обогреваемых лобовых труб ширм не превышают в стационарном состоянии допустимой температуры 600 °С. Учитывая, что расход топлива в стартовом периоде пуска котла существенно ниже 20 % (например, при работе котла на мазуте его расход не выше 14-15 % номинального), можно считать безрасходный режим для пароперегревателей вполне допустимым в этом периоде растопки.

В связи с проведенными экспериментами отмечается, что ни в одном из пусков испытуемых котлов температура стенок труб на всем протяжении безрасходного режима не превышала 550 °С. Эта температура ниже предельной допустимой для низколегированной стали 12Х1МФ, обычно применяемой для изготовления труб ширм I ступени, а тем более для аусте-нитной стали 1Х18Н12Т, используемой для ширм II ступени в конвективных пароперегревателях.

Выключение пароперегревателей в первой фазе пуска упрощает маневрирование и управление котельным агрегатом, позволяя после подключения перегревательных поверхностей плавно увеличивать параметры пара и его количество, сохраняя стабильность подачи питательной воды. Началом второй фазы пуска принято считать момент, когда во встроенном сепараторе начинает выделяться пар, который направляют в перегревательные поверхности, постепенно открывая дроссельный клапан и плавно повышая температуру и давление пара. В этой фазе пуска котел работает при двух давлениях: номинальном - до встроенной задвижки, которая продолжает оставаться закрытой, и «скользящем» - за дроссельным клапаном в перегревательных поверхностях. Такой режим оказывается возможным благодаря тому, что пароперегревательные поверхности отделены от парогенерирующих поверхностей паровым пространством сепаратора, совсем так, как в барабанных котлах. В третьей фазе пуска котельный агрегат переводится в прямоточный режим. Начинать этот перевод следует после достижения параметрами пара 80-85 % номинальных значений. Постепенно открывая встроенную задвижку, доводят параметры до номинала и отключают растопочный узел.

По окончании растопки котельного агрегата на неблочной ТЭС его подключают к магистральному паропроводу, причем правила подключения остаются такими же, как и для барабанных котлов. Основное из них - это примерное равенство давлений за котлом и в магистральном паропроводе в момент подключения.

В блочных установках пуск котла совмещен с пуском турбины и перевод котла в прямоточный режим обычно производится после достижения электрической нагрузки блока 60- 70 % номинала.

На рисунках ниже приведены пусковые характеристики прямоточного котла неблочной ТЭС в сепараторном режиме: 1 - давление пара за котлом; 2 - расход питательной воды; 3 - максимальная температура среды на выходе из НРЧ; 4 - температура питательной воды; 5 - температура промежуточного перегрева; 6 - температура свежего пара; 8, 7-максимальная температура металла ширм II и промежуточного перегревателя; 9 - температура дымовых газов в поворотной камере.

Особенности растопки при «горячем» пуске заключаются в следующем. Перед розжигом горелок температуру металла встроенных сепараторов понижают с 490 до 350-320 °С путем выпуска пара из сепараторов, причем скорость понижения при этом не должна быть выше 4°С/мин. Одновременно понижается давление в~~ котле с номинального (25 МПа) до 10-15 МПа. Через 30-40 мин после расхолаживания сепараторов по такому же графику, как из «неостывшего» состояния, т. е. после установления минимального растопочного расхода питательной воды, повышается давление перед закрытой встроенной задвижкой до 24-25 МПа, включаются мазутные горелки с стартовым расходом мазута и одновременно открываются сбросные клапаны 8 встроенных сепараторов. Вслед за этим постепенно открываются дроссельные клапаны 5. Дальнейшие операции те же, что и при пуске из «холодного» состояния. За счет снижения давления в котле перед растопкой исключается конденсация пара в ширмах, которые поэтому охлаждаются меньше, чем при пуске в прямоточном режиме.

Энергоблок с котлом ТПП-210А был аварийно остановлен защитными устройствами из-за неполадок в работе питательного насоса. При автоматическом закрытии задвижки на мазутной линии подача жидкого топлива была отключена не полностью и в одном корпусе котла небольшое количество мазута продолжало гореть в топке, что способствовало не только увеличению тепловых перекосов и усилению циркуляции в панелях НРЧ, но и появлению в верхних гибах отдельных труб неподвижных пузырей слабоперегретого пара, занимавших все сечение труб и препятствовавших движению рабочей среды в них. Хотя пар сверхкритического давления имеет в момент своего образования такую же плотность, как и вода, повышение его температуры всего на несколько градусов приводит к уменьшению его плотности на десятки процентов. При увеличении скорости воды пузыри пара должны были выноситься ее потоком, однако большие пузыри могли временно задерживаться, из-за чего должна была резко возрастать температура металла соответствующих труб.

После пятиминутного перерыва котел был переведен на прямоточный режим, причем вопреки правилам подачу питательной воды осуществили не предварительно, а одновременно с резким увеличением подачи в топку мазута. Вскоре в необогреваемом отводящем участке одной из труб НРЧ было зафиксировано повышение температуры до 570 °С. Интервал между автоматическими регистрациями этой температуры составлял 4 мин, но прежде чем эта температура была зафиксирована повторно, произошел аварийный разрыв трубы, у которой в зоне амбразуры горелки имелся участок, не защищенный зажигательными поясами. Котел был вновь аварийно остановлен.

Другой пример касается ухудшения сепарации, которое возникло при неполном открытии сбросных клапанов, отводящих из встроенного сепаратора отделенную влагу. При растопке прямоточного котла эти клапаны прикрывались, для того чтобы снижать температуру свежего пара при неисправности вспрыскивающих пароохладителей. Такой метод регулирования сопряжен с резкими и значительными изменениями температуры пара и приводит к появлению трещин усталости в коллекторах пароперегревателя, близких по ходу пара к встроенному сепаратору.

Закрытие клапанов 8 и открытие 5 должно производиться медленно во избежание выброса воды в близлежащие коллекторы пароперегревателя из-за нарушения стабильного движения рабочей среды в сепараторе. Кроме этого, следует заблаговременно открыть дренажи до и после дроссельного клапана 5, чтобы предотвратить выброс из растопочного узла конденсата, накопившегося в трубопроводах.

Замедленное открытие дроссельных клапанов 5 приводит к увеличению времени прогрева главных паропроводов и длительности растопки котла. Конечно, значительные колебания температуры пара недопустимы, однако, если растопка котла производится лишь несколько раз в год, нет основания дополнительно затягивать пусковые операции для предотвращения небольшого снижения температуры пара. Но если котел растапливают и останавливают часто, то даже небольшие забросы воды в ширмы могут иметь опасные последствия. Поэтому при растопке прямоточных котлов необходимо точное соблюдение пускового графика, регламентирующего медленное и постепенное открытие клапанов 5.

Филь С. А., Голышев Л. В., инженеры, Мысак И. С., доктор техн. наук, Довготелес Г. А., Котельников И. И., Сиденко А. П., инженеры ОАО ЛьвовОРГРЭС - Национальный университет “Львовская политехника” - Трипольская ТЭС

Сжигание низкореакционных каменных углей (выход летучих Vdaf< 10%) в камерных топках котельных установок сопровождается повышенным механическим недожогом, который характеризуется двумя показателями: содержанием горючих в уносе Гун и потерей тепла от механического недожога q4.

Обычно Гун определяют лабораторным методом по единичным пробам золы, отбираемым из газоходов последней конвективной поверхности котла с помощью штатных уносных установок. Основным недостатком лабораторного метода является слишком большое временное запаздывание в получении результата по Гун (более 4 - 6 ч), которое включает время медленного накопления пробы золы в уносной установке и длительность проведения лабораторного анализа. Таким образом, в единичной пробе золы в течение продолжительного времени суммируются все возможные изменения Гун, что затрудняет быстрое и качественное проведение наладки и оптимизации топочного режима.

По данным в переменных и нестационарных режимах котла коэффициент улавливания золы (степень очистки) циклона уносной уставки изменяется в интервале 70 - 95%, что приводит к дополнительным погрешностям в определении Гун.

Недостатки уносных установок устраняются путем внедрения систем непрерывного измерения Гун, например, анализаторов содержания углерода в золе уноса.

В 2000 г. на двухкорпусных котлах ТПП-210А Трипольской ТЭС, сжигающих АШ с подсветкой пылеугольного факела природным газом, установлено и введено в эксплуатацию восемь комплектов (по два на каждый корпус) стационарных непрерывно действующих анализаторов RCA-2000 фирмы “Марк и Веделль” (Дания).

Принцип действия анализатора RCA-2000 основан на фотоабсорбционном методе анализа в инфракрасной области спектра.

Диапазон измерений 0 - 20% абсолютных значений Гун, относительная погрешность измерений в диапазоне 2 - 7% - не более ± 5%.

Отбор проб золы для измерительной системы анализатора производится из газоходов перед электрофильтрами.

Непрерывная регистрация Гун выполнена на самопишущем приборе БЩУ с периодичностью полного цикла измерений через 3 мин.

При сжигании АШ переменного состава и качества реальные абсолютные значения Гун, как правило, превышали 20%. Поэтому в настоящее время анализаторы используются в качестве индикаторов изменения относительных значений содержания горючих в уносе Гв° в пределах шкалы самопишущего прибора 0 - 100%.

Для ориентировочной оценки действительного уровня Гун составлена тарировочная характеристика анализатора, которая представляет собой зависимость между абсолютными значениями Гун, определенными лабораторным методом, и относительными значениями Г°ун анализатора. В диапазоне изменения Гун от 20 до 45% характеристика в аналитической форме выражается уравнением

При экспериментальных исследованиях и нормальной эксплуатации котла анализаторы могут быть использованы для выполнения следующих работ:

оптимизации топочного режима;

оценки изменения Гун при плановых технологических переключениях систем и агрегатов котельной установки;

определения динамики и уровня снижения экономичности в нестационарных и послепусковых режимах котла, а также при попеременном сжигании АШ и природного газа.

В период проведения тепловых испытаний котла анализаторы применялись для оптимизации топочного режима и оценки влияния плановых переключений оборудования на стабильность процесса горения пылеугольного топлива.

Опыты проводились при стационарных нагрузках котла в диапазоне 0,8-1,0 номинальной и сжигании АШ с характеристиками: низшая удельная теплота сгорания Qi = 23,06 - 24,05 МДж/кг (5508 - 5745 ккал/кг), зольность на рабочую массу Ad = 17,2 - 21,8%, влажность на рабочую массу W= 8,4- 11,1%; доля природного газа на подсветку пылеугольного факела составляла 5-10% общего тепловыделения.

Результаты и анализ опытов по оптимизации топочного режима с использованием анализаторов приведены в . При наладке котла были оптимизированы:

выходные скорости вторичного воздуха путем различного открытия периферийных шиберов в горелках;

выходные скорости первичного воздуха путем изменения загрузки вентилятора горячего дутья;

доля подсветки факела природным газом путем выбора (по условиям обеспечения стабильности горения) минимально возможного числа работающих газовых горелок.

Основные характеристики процесса оптимизации топочного режима приведены в табл. 1.

Приведенные в табл. 1 данные свидетельствуют о важной роли анализаторов в процессе оптимизации, заключающейся в непрерывном измерении и регистрации текущей информации о изменении Г°н, что дает возможность своевременно и

четко зафиксировать оптимум режима, завершение процесса стабилизации и начало работы котла в оптимальном режиме.

При оптимизации топочного режима главное внимание уделялось поиску минимально возможного уровня относительных значений Г°ун. При этом абсолютные значения Гун определялись по тарировочной характеристике анализатора.

Таким образом, эффективность применения анализаторов для оптимизации топочного режима котла может быть ориентировочно оценена по уменьшению содержания горючих в уносе в среднем на 4% и потери тепла от механического недожога на 2%.

В стационарных режимах котла проведение штатных технологических переключений, например, в пылесистемах или горелочных устройствах, нарушает процесс стабильного сжигания пылеугольного топлива.

Таблица 1

Характеристика процесса оптимизации топочного режима

Котел ТПП-210А оборудован тремя пылесистемами с шаровыми барабанными мельницами типа ШБМ 370/850 (Ш-50А) и общим промбункером пыли.

Из пылесистемы отработанный сушильный агент с помощью мельничного вентилятора типа МВ 100/1200 сбрасывается в камеру горения (предтопок) через специальные сбросные сопла, расположенные над основными пылегазовыми горелками.

В предтопок каждого корпуса котла поступает полный сброс из соответствующей крайней пылесистемы и половина сброса из средней пылесистемы.

Отработанный сушильный агент представляет собой низкотемпературный увлажненный и запыленный воздух, основные параметры которого находятся в следующих пределах:

доля сбросного воздуха 20 - 30% общего воз- духопотребления корпуса (котла); температура 120 - 130°С; доля тонкодисперсной угольной пыли, которая не была уловлена циклоном пылесистемы, 10 - 15% производительности мельницы;

влажность соответствует количеству влаги, выделившейся в процессе сушки размалываемого рабочего топлива.

Отработанный сушильный агент сбрасывается в зону максимальных температур факела и поэтому существенно влияет на полноту выгорания угольной пыли АШ.

При эксплуатации котла наиболее часто останавливается и повторно пускается средняя пылесистема, при помощи которой поддерживают в промбункере необходимый уровень пыли.

Динамика изменения основных показателей топочного режима корпуса котла - содержание горючих в уносе и массовая концентрация оксидов азота в уходящих газах (NО) - при плановом останове средней пылесистемы показана на рис. 1.

На приведенном и всех последующих рисунках приняты следующие условия при построении графических зависимостей:

содержание горючих в уносе соответствует значениям шкал двух вертикальных осей координат: усредненным измерениям Г ун и данным пересчета по тарировочной характеристике Гун;

массовая концентрация NО при избытке воздуха в уходящих газах (без приведения к NО2) принята по непрерывно регистрируемым измерениям стационарного газоанализатора Марс-5 МП “Экомак” (г. Киев);

динамика изменений Г°ун и NО фиксируется на

протяжении всего периода выполнения технологической операции и режима стабилизации; начало проведения технологической операции принято вблизи нулевого отчета времени.

Полнота сгорания пылеугольного топлива оценивалась по качеству топочного режима (КТР), которое анализировалось по двум показателям Гун и NО, как правило, изменявшимся в зеркально-противоположных направлениях.

Рис. 1. Изменение показателей топочного режима при останове средней пылесистемы

Влияние планового останова средней пылесистемы на показатели КТР (рис. 1) проанализировано в зависимости от последовательности проведения следующих технологических операций:

операция 1 - останов питателя сырого угля (ПСУ) и прекращение подачи угля в мельницу уменьшили загрузку барабана ШБМ, снизили тонину помола угольной пыли и повысили температуру сбросного воздуха, что вызвало кратковременное улучшение КТР: уменьшение Гун° и увеличение NО; процесс дальнейшего выхолащивания мельницы способствовал обеспыливанию сбросного воздуха и повышению избытка воздуха в предтопке, что отрицательно повлияло на КТР;

операция 2 - останов ШБМ и уменьшение вентиляции пылесистемы сначала несколько улучшили КТР, а затем при задержке с отключением мельничного вентилятора (МВ) происходило ухудшение КТР;

операция 3 - останов МВ и прекращение сброса отработанного сушильного агента в камеру горения существенно улучшили КТР.

Таким образом, при всех прочих равных условиях останов пылесистемы улучшал процесс горения топлива, снижая механический недожог и повышая массовую концентрацию NО.

Типичным нарушением стабильности работы пылесистемы является перегрузка барабана мельницы топливом или “замазывание” размольных шаров влажным глинистым материалом.

Влияние длительного режима выхолащивания барабана крайней мельницы на КТР корпуса котла показано на рис. 2.

Останов ПСУ (операция 1) по причинам, аналогично рассмотренным при останове пылесистемы, на первом этапе выхолащивания мельницы кратковременно улучшал КТР. В последующем выхолащивании мельницы вплоть до включения ПСУ (операция 2) наблюдалась тенденция ухудшения КТР и роста Г°ун.

Рис. 2. Изменение показателей топочного режима при выхолащивании барабана крайней мельницы

Рис. 3. Изменение показателей топочного режима при пуске крайней пылесистемы и отключении газовых горелок

В меньшей степени периодически дестабилизирует топочный режим автоматическая работа ПСУ, которая необходимую загрузку мельницы углем регулирует отключением и последующим включением привода ПСУ.

Влияние режима пуска крайней пылесистемы на КТР показано на рис. 3.

Отмечено следующее влияние пусковых операций пылесистемы на топочный режим:

операция 1 - пуск МВ и вентиляция (прогрев) тракта пылесистемы со сбросом относительно холодного воздуха в предтопок повышали избыток воздуха в зоне горения и снижали температуру факела, что приводило к ухудшению КТР;

операция 2 - пуск ШБМ и продолжение вентиляции тракта имели отрицательное влияние на КТР;

операция 3 - пуск ПСУ и загрузка мельницы топливом с увеличением до номинального расхода сушильного агента значительно ухудшали КТР.

Можно сделать вывод, что включение пылесистемы в работу отрицательно влияет на КТР, увеличивая механический недожог и снижая массовую концентрацию N0.

Предтопок корпуса котла ТПП-210А оборудован шестью улиточно-лопаточными пылегазовыми горелками тепловой мощностью 70 МВт, установленными в один ярус на фронтовой и задней стенах, и двумя надподовыми газомазутными горелками для обеспечения стабильного жидкого шлакоудаления во всем диапазоне эксплуатационных нагрузок котла.

При сжигании угольной пыли АШ природный газ подавался с постоянным расходом (около 5% общего тепловыделения) в надподовые горелки и переменным расходом через основные пылегазовые горелки для стабилизации процесса горения пылеугольного топлива. Подача газа в каждую основную горелку производилась с минимально возможным расходом, соответствующим 1,0 - 1,5% общего тепловыделения. Поэтому изменение доли природного газа на подсветку факела осуществлялось включением или отключением определенного количества основных газовых горелок.

Влияние отключения газовых горелок (уменьшение доли природного газа) на КТР корпуса котла показано на рис. 3.

Последовательное отключение сначала одной газовой горелки (операция 4), а затем трех газовых горелок (операция 5) положительно повлияло на КТР и привело к значительному уменьшению механического недожога.

Влияние включения газовых горелок (увеличения доли природного газа) на КТР показано на рис. 4. Последовательное включение одной газовой горелки (операция 1), двух горелок (операция 2) и одной горелки (операция 3) отрицательно повлияло на КТР и существенно увеличило механический недожог.

Рис. 4. Изменение показателей топочного режима при включении газовых горелок

Таблица 2

Изменение содержания горючих в уносе при технологических переключениях оборудования

Оборудование | Режим | ||

уменьшение | увеличение |

||

Крайняя/средняя пылесистема | |||

Выхолащивание | Аварийный | ||

Питатель сырого | |||

Основная газовая горелка | Отключение | ||

Включение | |||

Ориентировочная оценка влияния проверенных технологических переключений котельного оборудования на изменение КТР (Кун) в обобщенном виде приведена в табл. 2.

Анализ приведенных данных показывает, что наибольшее снижение экономичности котельной установки в стационарных режимах происходит в результате проведения пусковых операций пылесистемы и при завышенном расходе природного газа на подсветку факела.

Следует отметить, что необходимость выполнения пусковых операций пылесистемы определяется исключительно технологическими причинами, а завышенный расход природного газа на подсветку факела, как правило, устанавливается эксплуатационным персоналом с целью предотвращения возможных нарушений стабильности процесса горения при внезапном ухудшении качества АШ.

Применение анализаторов RCA-2000 позволяет по непрерывным изменениям, своевременно

оценивать любые изменения качества топлива и постоянно поддерживать величину подсветки факела на соответствующем оптимальном уровне с минимально необходимым расходом природного газа, что способствует сокращению потребления дефицитного газообразного топлива и повышению экономичности котла.

Выводы

- Система непрерывного измерения содержания горючих в уносе позволяет оперативно и качественно оценивать протекание топочных процессов при сжигании АШ в котле ТПП-210А, что рекомендуется использовать при проведении наладочных и исследовательских работ, а также для систематического контроля за экономичностью котельного оборудования.

- Эффективность применения анализаторов RCA-2000 для оптимизации топочного режима ориентировочно оценена по уменьшению показателей механического недожога - содержания горючих в уносе в среднем на 4% и соответственно потери тепла от механического недожога на 2%.

- В стационарных режимах котла штатные технологические переключения оборудования оказывают влияние на качество топочного процесса. Существенно снижают экономичность котельной установки пусковые операции пылесистемы и завышенный расход природного газа на подсветку пылеугольного факела.

Список литературы

- Мадоян А. А., Балтян В. Н., Гречаный А. Н. Эффективное сжигание низкосортных углей в энергетических котлах. М.: Энергоатомиздат, 1991.

- Использование анализатора содержания горючих в уносе “RCA-2000” и газоанализатора “Марс-5” для оптимизации топочного режима пылеугольного котла ТПП-210А Трипольской ТЭС/ Голышев Л. В., Котельников Н. И., Сиденко А. П. и др. - Тр. Киевского политехнического института. Энергетика: экономика, технологии, экология, 2001, № 1.

- Зусин С. И. Изменение потери тепла с механическим недожогом в зависимости от режима работы котлоагрегата. - Теплоэнергетика, 1958, № 10.

В середине ХХ века развитие тепловых электростанций шло по пути увеличения единичной мощности и экономичности энергетического оборудования. При этом в 50-е годы ХХ века в СССР начали строить ТЭС с энергоблоками 100, 150 и 200 МВт, а в 60-е годы вводить в эксплуатацию на электростанциях энергоблоки мощностью 300, 500 и 800 МВт. Введен в эксплуатацию также один энергоблок мощностью 1200 МВт. В этих блоках установлены котлы на сверхкритические параметры пара.

Переход котлов на сверхкритические параметры пара диктовался экономической целесообразностью, которая определялась оптимальным балансом экономии топлива за счёт повышения термического к.п.д. цикла и удорожания оборудования и эксплуатации. Отказ от применения в мощных блоках барабанных котлов на докритические параметры пара определялся значительным ростом стоимости котла в результате увеличения массы барабана, которая для котла блока 500 МВт достигала 200 т. Монтаж и эксплуатация такого котла значительно усложняются, поэтому оптимальная мощность энергоблоков с барабанными котлами, несущими базовую нагрузку, не превышает 400 МВт. В связи с этим при создании блоков большой мощности было принято решение о переходе на прямоточные котлы сверхкритического давления.

Первые прямоточные котлы для энергоблоков 300 МВт моделей ТПП-110 и ПК-39 и котлы для энергоблоков 800 МВт моделей ТПП-200, ТПП-200-1 были изготовлены в начале 60-х годов XX века. Исполнялись они двухкорпусными. Паровые котлы ТПП-110 и ПК-39 были изготовлены с несимметричным расположением поверхностей нагрева в каждом корпусе (моноблоке).

В котле ТПП-110 в одном корпусе размещена основная часть первичного пароперегревателя, во втором корпусе – остальная

часть этого пароперегревателя и вся поверхность нагрева промежуточного пароперегревателя. При таком расположении пароперегревателей температура пара в каждом из них регулируется путем изменения соотношения «питательная вода – топливо». Дополнительно температура промежуточного пара регулируется в газопаровом теплообменнике.

Перераспределение тепловой нагрузки между корпусами, которое имеет место при регулировании температуры пара, нежелательно, поскольку при сжигании антрацитового штыба и других видов низкореакционного топлива происходит снижение температуры горячего воздуха, что приводит к увеличению потерь теплоты от недожога топлива.

В двухкорпусном паровом котле модели ПК-39, изготовленном по Т-образной схеме, первичный и промежуточный пароперегреватели расположены в четырех конвективных шахтах корпусов несимметрично к вертикальной оси котла. При изменении количества продуктов сгорания в правой и левой конвективной шахте каждого корпуса происходит перераспределение тепловосприятия первичным и промежуточным пароперегревателями, что приводит к изменению температуры пара. В двухкорпусном паровом котле с симметричными корпусами моделей ТПП-200, ТПП-200-1 конвективные шахты каждого корпуса разделены на три части вертикальными перегородками. В средней части конвективной шахты размещаются пакеты водяного экономайзера, в двух крайних – пакеты конвективного пароперегревателя высокого давления и промежуточного.

Опыт эксплуатации котлов ТПП-110 подтвердил возможность регулирования температуры первичного и промежуточного пара путем изменения соотношения «питательная вода–топливо» в каждом из корпусов. Вместе с тем при эксплуатации этих котлов наблюдалось повышенное количество их аварийных остановок. Существенно усложнялась эксплуатация котлов. Аналогичная картина наблюдалась при опытной эксплуатации котла ПК-39.

В дальнейшем вместо этих котлов производились двухкорпусные агрегаты, но с симметричным расположением поверхностей нагрева в корпусах – дубль-блоки (ТПП-210, ТПП-210А, ТГМП-114, ПК-41, ПК-49, П-50).

Применение двухкорпусных котлов с симметричным расположением поверхностей нагрева повышает надёжность работы энергоблока. При аварийной остановке одного из корпусов энергоблок может работать с пониженной нагрузкой на другом корпусе. Однако работа с одним корпусом менее экономична. К недостаткам двухкорпусных котлов относится также сложность схемы трубопроводов, большое количество арматуры, повышенная стоимость.

Опыт эксплуатации энергоблоков с котлами сверхкритического давления показал, что коэффициент использования агрегатов с одним корпусом не ниже, чем с двумя. Кроме того, вследствие уменьшения количества пароводяной арматуры и приборов автоматического регулирования упрощается обслуживание энергоблоков с однокорпусными котлами. Эти обстоятельства обусловили переход к производству однокорпусных котлов сверхкритического давления.

Паровой котел ТПП-312А паропроизводительностью 1000 т/ч (рис. 2.13) предназначен для работы на каменном угле в блоке с турбиной 300 МВт. Он вырабатывает перегретый пар с давлением 25 МПа и температурой 545°С и имеет к.п.д. 92%. Котел – однокорпусный, с промперегревом, П-образной компоновки с открытой призматической топочной камерой. Экраны по высоте топочной камеры разделены на четыре части: нижнюю радиационную часть, среднюю, состоящую из двух частей, и верхнюю радиационную часть. Нижняя часть топочной камеры экранирована ошипованными, покрытыми карборундом, трубами. Шлакоудаление – жидкое. На выходе из топочной камеры расположен ширмовый пароперегреватель, в конвективной шахте – конвективные пароперегреватели высокого и низкого давления. Температура пара высокого давления регулируется впрыском питательной воды, а пара низкого давления – паропаровым теплообменником. Подогрев воздуха осуществляется в регенеративных воздухоподогревателях.

Разработаны и находятся в эксплуатации следующие однокорпусные котлы сверхкритического давления: пылеугольные ТПП-312, П-57, П-67, газомазутные ТГМП-314, ТГМП324, ТГМП-344, ТГМП-204, ТГМП-1204. В 2007 году на ТКЗ «Красный котельщик» изготовлены котлы ТПП-660 паропроизводительностью 2225 т/ч и давлением пара на выходе 25 МПа для энергоблоков ТЭС «Бар» (Индия). Срок службы котлов – 50 лет.

На последнем энергоблоке ТЭС «Hemweg» в Нидерландах (см. раздел 4) установлен паровой двухпроходной котел по технологии Бенсона (рис. 2.14) паропроизводительностью при полной нагрузке 1980 т/ч, спроектированный фирмой «Mitsui Babcock Energy» и предназначенный для работы на каменном угле (как основном виде топлива) и газе в блоке с турбиной мощностью 680 МВт.

Этот радиационный прямоточный котел сверхкритического давления вырабатывает пар с давлением 26 МПа и температурой 540/568°С.

Он работает в режиме модифицированного скользящего давления, при котором давление турбины на входе регулируется до уровня, меняющегося вместе с нагрузкой энергоблока.

Котел оборудован тремя пароперегревателями с промежуточными впрыскивающими пароохладителями и двумя блоками промежуточных пароперегревателей (хотя это цикл с однократным промежуточным перегревом). Экономайзер представляет собой горизонтальный змеевик из труб с ребристой поверхностью. Первичный пароперегреватель устроен в виде одного горизонтального и одного вертикального блока. Вторичный ширмовый пароперегреватель представляет собой подвесной одноконтурный блок, а последняя ступень пароперегревателя также выполнена в виде одноконтурного подвесного блока. Температура острого пара на выходе котла 540°С. Система промежуточного пароперегревателя котла имеет две ступени – первичную и конечную. Первичная ступень включает два горизонтальных блока, конечная ступень промперегрева представлена вертикальным блоком в виде сложенного контура, расположенного в газоходе котла. На выходе котла температура перегретого пара составляет 568°С.

Система сажеобдувки котла состоит из 107 воздуходувок, приводимых в действие программируемым логическим контроллером. Удаление зольного остатка осуществляется скребковым конвейером, проходящим под топкой, и гидравлическим транспортом до резервуара-фильтра для зольного остатка.

Температура дымовых газов на выходе составляет около 350°С. Далее они охлаждаются до 130°С во вращающихся регенеративных воздухоподогревателях.

Конструкция котла предусматривает минимизацию выбросов NO x за счет использования горелок с низким выделением NO x и острого дутья. Достижению хороших экологических показателей способствует десульфуризация дымовых газов, позволяющая удалять SO 2 из отработанных газов.

Современный газомазутный паровой котел ТГМП-805СЗ (рис.2.15) паропроизводительностью 2650 т/ч предназначен для выработки перегретого пара с рабочим давлением 25,5 МПа и температурой 545 °C для паровой турбины мощностью 800 МВт. Котел прямоточный, газомазутный, однокорпусный, подвешен на хребтовых балках, опирающихся на колонны здания котельного отделения, и может устанавливаться в районах с сейсмичностью 8 баллов. Он имеет открытую топочную камеру призматической формы. Она образована цельносварными трубчатыми панелями, в нижней части которых размещается цельносварной горизонтальный подовый экран, а в верхней части – горизонтальный газоход, закрытый сверху цельносварным трубчатым потолочным экраном. Экраны топочной камеры разделены по высоте на нижнюю и верхнюю радиационные части.

На фронтовой и задней стенах топочной камеры котла размещены 36 газомазутных горелок. В горизонтальном газоходе последовательно по ходу газов размещены пять вертикальных конвективных поверхностей нагрева – парогенерирующая поверхность нагрева, включенная в пароводяной тракт котла до встроенной задвижки, три части пароперегревателя высокого давления, выходная ступень пароперегревателя низкого давления.

Регулирование температуры вторичного пара осуществляется с помощью рециркулирующих газов. В опускном газоходе, экранированном цельносварными трубчатыми панелями, последовательно по ходу газов размещены входная ступень пароперегревателя низкого давления и водяной экономайзер.

Одним из самых значительных достижений теплоэнергетики конца ХХ века в мире стало внедрение суперсверхкритических котлов, которые в настоящее время способны работать при давлении пара на выходе 30 МПа и температуре 600/650°С. Это стало возможным благодаря разработкам в области технологии материалов, которые могут выдерживать условия высоких температур и давлений. В «большой энергетике» уже работают котлы (их чаще называют «парогенераторами») производительностью более 4000 т/ч. Такие котлы обеспечивают паром энергоблоки 1000–1300 МВт на электростанциях в США, России, Японии и в некоторых странах Европы.

В настоящее время продолжается разработка новых моделей паровых котлов для энергоблоков ТЭС. При этом котлы конструируются как на суперсверхкритические, сверхкритические, так и докритические параметры пара. К примеру, на 2 энергоблоках ТЭС «Нейвели» (Индия) мощностью по 210 МВт каждый установлены паровые котлы Еп-690-15,4-540 ЛТ, предназначенные для работы на низкокалорийных индийских лигнитах. Это барабанные котлы с естественной циркуляцией, докритического давления с промперегревом, однокорпусные, с твердым шлако-удалением, башенного типа. Паропроизводительность такого котла 690 т/ч, параметры пара – давление 15,4 МПа на выходе из котла и 3,5 МПа на выходе из промпароперегревателя, температура пара 540°С.

Топочная камера котла открытая и оборудована 12 спаренными прямоточными многоканальными горелками, установленными на всех стенах топки в два яруса. Для очистки поверхностей нагрева установлены аппараты водяной и паровой обдувки.

Необходимо отметить, что энергетика стран СНГ базируется на применении двух типов паровых котлов – прямоточных и котлов с естественной циркуляцией. В зарубежной практике наравне с прямоточными котлами широко используются котлы с принудительной циркуляцией.

Кроме основных – паровых котлов высокого и сверхкритического давления – на ТЭС в настоящее время используются и другие типы котлов: пиковые водогрейные котлы, котлы для сжигания углей в кипящем слое, котлы с циркуляционным кипящим слоем и котлы-утилизаторы. Некоторые из них и станут прообразом котлов для будущего развития теплоэнергетики.