Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом. Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

- Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Плазменный генератор - плазмотрон

Если твёрдое вещество сильно нагреть, оно превратится в жидкость. Если поднять температуру ещё выше - жидкость испарится и превратится в газ.

Но что произойдёт, если продолжать увеличивать температуру? Атомы вещества начнут терять свои электроны, превращаясь в положительные ионы. Вместо газа образуется газообразная смесь, состоящая из свободно движущихся электронов, ионов и нейтральных атомов. Она называется плазмой.

В наше время плазма находит широкое применение в самых разных областях науки и техники: для термической обработки металлов, нанесение на них различных покрытий, плавки и других металлургических операций. В последнее время плазму стали широко использовать химики. Они выяснили, что в струе плазмы сильно увеличивается скорость и эффективность многих химических реакций. Например, вводя в струю водородной плазмы метан, можно превратить его в очень ценный ацетилен. Или расположить пары нефти на ряд органических соединений - этилен, пропилен и другие, которые служат в дальнейшем важным сырьём для получения различных полимерных материалов.

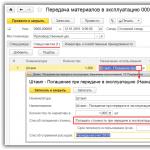

Схема плазменного генератора - плазмотрона

1 - плазменная струя;

3 - дуговой разряд;

4 - каналы «закрутки» газа;

5 - катод из тугоплавкого металла;

6 - плазмообразующий газ;

7 - державка электрода;

8 - разрядная камера;

9 - соленоид;

10 - медный анод.

Как создать плазму? Для этой цели и служит плазмотрон, или плазменный генератор.

Если поместить в сосуд с газом металлические электроды и приложить к ним высокое напряжение, произойдёт электрический разряд. В газе всегда имеются свободные электроны. Под действием электрического тока они разгоняют и, сталкиваясь с нейтральными атомами газа, выбивают из них электроны и образуют электрически заряженные частицы - ионы, т.е. ионизируют атомы. Освободившиеся электроны тоже ускоряются электрическим полем и ионизируют новые атомы, ещё увеличивая количество свободных электронов и ионов. Процесс развивается лавинообразно, атомы вещества очень быстро ионизируются и вещество превращается в плазму.

Этот процесс происходит в дуговом плазмотроне. Высокое напряжение создаётся в нём между катодом и анодом, в качестве которого может служить, например, металл, который нужно обработать с помощью плазмы. В пространство разрядной камеры подаётся плазмообразующее вещество чаще всего газ - воздух, азот, аргон, водород, метан, кислород и т.д. Под действием высокого напряжения в газе возникает разряд, и между катодом и анодом образуется плазменная дуга. Чтобы избежать перегрева стенок разрядной камеры, их охлаждают водой. Устройства такого типа называют плазмотронами с внешней плазменной дугой. Применяются они для резки, сварки, расплавления металлов и др.

Несколько иначе устроен плазмотрон для создания плазменной струи. Плазмообразующий газ с большой скоростью продувается через систему спиральных каналов и «поджигается» в пространстве между катодом и стенками разрядной камеры, которые являются анодом. Плазма, закрученная благодаря спиральным каналам в плотную струю, выбрасывается из сопла, причём её скорость может достигать от 1 до 10000 м/с. «Отжать» плазму от стенок камеры и сделать её струю более плотной помогает магнитное поле, которое создаётся катушкой индуктивности. Температура струи плазмы на выходе из сопла - от 3000 до 25000 К.

Вглядитесь ещё раз в этот рисунок. Не напоминает ли он вам что-то хорошо известное?

Конечно, это реактивный двигатель. Силу тяги в реактивном двигателе создаёт струя горячих газов, выбрасываемых с большой скоростью из сопла. Чем больше скорость, тем больше сила тяги. А чем хуже плазма? Скорость у струи вполне подходящая - до 10 км/с. А с помощью специальных электрических полей плазму можно ускорить ещё больше - до 100 км/с. Это примерно в 100 раз больше скорости газов в существующих реактивных двигателях. Значит, и тяга у плазменных или электрореактивных двигателей может быть больше, и расход топлива можно будет намного уменьшить. Первые образцы плазменных двигателей уже испытаны в космосе.

О перспективности МГД генераторов слышал почти каждый, кто интересовался энергетикой. А вот то, что эти генераторы находятся в статусе перспективных уже более 50 лет, известно немногим. О проблемах, связанных с плазменными МГД генераторами, рассказывается в статье.

История с плазменными, или магнитогидродинамическими (МГД) генераторами удивительно похожа на ситуацию с . Кажется, что нужно сделать только одни шаг или приложить небольшое усилие, и прямое преобразование тепла в электрическую энергию станет привычной реальностью. Но очередная проблема отодвигает эту реальность на неопределенное время.

Прежде всего, о терминологии. Плазменные генераторы являются одной из разновидностей МГД генераторов. А те, в свою очередь, получили свое название по эффекту появления электрического тока при движении электропроводящих жидкостей (электролитов) в магнитном поле. Эти явления описываются и изучаются в одном из разделов физики - магнитогидродинамике . Отсюда и получили свое название генераторы.

Исторически первые эксперименты по созданию генераторов проводились с электролитами. Но результаты показали, что разогнать потоки электролитов до сверхзвуковых скоростей очень трудно, а без этого КПД (коэффициент полезного действия) генераторов чрезвычайно низок.

Дальнейшие исследования проводились с высокоскоростными ионизированными потоками газа, или плазмой. Поэтому сегодня, говоря о перспективах использования МГД генераторов , нужно иметь в виду, что речь идет исключительно о плазменной их разновидности.

Физически эффект появления разности потенциалов и электрического тока при движении зарядов в магнитном поле аналогичен . Те, кто работал с датчиками Холла, знают, что при прохождении тока через полупроводник, помещенный в магнитное поле, на обкладках кристалла, перпендикулярных линиям магнитного поля, появляется разность потенциалов. Только в МГД генераторах вместо тока пропускают проводящее рабочее тело.

Мощность МГД генераторов напрямую зависит от проводимости проходящего через его канал вещества, квадрата его скорости и квадрата напряженности магнитного поля. Из этих соотношений понятно, что чем больше проводимость, температура и напряженность поля, тем выше отбираемая мощность.

Все теоретические исследования по практическому преобразованию тепла в электричество были выполнены еще в 50-х годах минувшего столетия. А спустя десятилетие появились опытно-промышленные установки «Марк-V» в США мощностью 32 МВт и «У-25» в СССР мощностью 25 МВт. С тех пор ведется отработка различных конструкций и эффективных режимов работы генераторов, испытания разнообразных типов рабочих тел и конструкционных материалов. Но до широкого промышленного использования плазменные генераторы так и не дошли.

Что мы имеем на сегодняшний день? С одной стороны, уже работает комбинированный энергоблок с МГД генератором мощностью 300 МВт на Рязанской ГРЭС. КПД собственно генератора превышает 45%, тогда как КПД обычных тепловых станций редко достигает 35%. В генераторе используется плазма с температурой 2800 градусов, полученная при сгорании природного газа, и .

Казалось бы, плазменная энергетика стала реальностью. Но подобные МГД генераторы в мире можно сосчитать на пальцах, и созданы они еще во второй половине прошлого века.

Первая причина очевидна: для работы генераторов требуются жаропрочные конструкционные материалы. Часть материалов разработано в рамках выполнения программ по термоядерному синтезу. Другие используются в ракетостроении и засекречены. В любом случае, эти материалы чрезвычайно дорогие.

Другая причина заключается в особенностях работы МГД генераторов: они производят исключительно постоянный ток. Поэтому требуются мощные и экономичные инверторы. Даже сегодня, несмотря на достижения полупроводниковой техники, подобная задача до конца не решена. А без этого передать огромные мощности потребителям невозможно.

Не решена полностью и задача создания сверхсильных магнитных полей. Даже применение сверхпроводящих магнитов не решает проблему. Все известные сверхпроводящие материалы имеют критическую величину напряженности магнитного поля, выше которой сверхпроводимость просто исчезает.

Можно только гадать, что может произойти при внезапном переходе в нормальное состояние проводников, в которых плотность тока превышает 1000 А/мм2. Взрыв обмоток в непосредственной близости с плазмой, разогретой почти до 3000 градусов не вызовет глобальной катастрофы, но дорогостоящий МГД генератор выведет из строя наверняка.

Остаются проблемы разогрева плазмы до более высоких температур: при 2500 градусах и добавках щелочных металлов (калия) проводимость плазмы, тем не менее, остается очень низкой, несоизмеримой с проводимостью меди. Но повышение температуры потребует опять новых жаропрочных материалов. Круг замыкается.

Поэтому все созданные на сегодня энергоблоки с МГД генераторами демонстрируют скорее уровень достигнутых технологий, чем экономическую целесообразность. Престиж страны - это важный фактор, но строить в массовом порядке дорогие и капризные МГД генераторы сегодня очень накладно. Поэтому даже самые мощные МГД генераторы остаются в статусе опытно-промышленных установок. На них инженера и ученые отрабатывают будущие конструкции, испытывают новые материалы.

Когда закончится эта работа, сказать трудно. Изобилие различных конструкций МГД генераторов говорит о том, что до оптимального решения еще далеко. А информация о том, что идеальным рабочим телом для МГД генераторов является плазма термоядерного синтеза, отодвигает широкое применение их до середины нашего века.

Основой для создания низкотемпературной плазмы является газоразрядная техника, в частности, плазмотроны или плазменные генераторы. Вид их зависит от того, какой тип разряда в них используется. Практическое применение находят устройства, использующие дуговой, высокочастотный, сверхвысокочастотный и, в некоторых случаях, оптический разряды. В настоящее время наибольшее распространение получили электродуговые и высокочастотные плазмотроны.

Дуговые плазмотроны. В них реализуется дуговой разряд при больших токах (от единиц ампера до десятков килоампер и более). Размер дуги может изменяться от нескольких миллиметров до 1 м и более, а ее мощность достигать десятков мегаватт. Принцип действия дугового плазмотрона прост - между электродами зажигается разряд, который нагревает обдувающий его газ до высокой температуры. Дуговой плазмотрон постоянного тока состоит из следующих основных узлов: одного (катода) или двух (катода и анода) электродов, разрядной камеры и узла подачи плазмообразующего вещества.

Конструктивно плазмотроны могут быть организованы разными способами. Основными среди них являются следующие:

С традиционным осевым расположением электродов (линейные). Дуга 1 горит между двумя водоохлаждаемыми электродами 3 (рис. 4.6.1, а). Плазмообразующий газ /, подающийся тангенциально к разряду, выносит плазменную струю за пределы разрядного промежутка. У линейных плазмотронов достигается наибольшая протяженность плазменного разряда, что позволяет увеличить среднее время пребывания химических агентов в активной зоне и расширяет возможность варьирования условий проведения плазмохимических реакций. Дуга стабилизируется потоком плазмообразующего газа, подаваемого в дуговую камеру 4 тангенциально с помощью вихревой газофор - мирующей головки. Так как при горении разряда дуговое пятно непрерывно перемещается

по относительно протяженной поверхности анода, такие конструкции имеют повышенный ресурс работы;

С коаксиальным расположением электродов (рис. 4.6.1, б) и с тороидальными электродами (рис. 4.6.1, в). Отличаются компактностью конструкций, однако имеют относительно малую активную зону и значительный износ материалов электродов, что, с одной стороны, сокращает ресурс работы, а с другой, - интенсивно загрязняет плазму продуктами их эрозии. Для уменьшения быстрого разрушения электродов в такие схемы часто добавляют устройство магнитного вращения дуги. Такие плазмотроны отличаются повышенной устойчивостью горения разряда в широком диапазоне расходов плазмообразующего газа;

С двусторонним истечением плазмы (рис. 4.6.1, г). Являются аналогом плазмотронов с осевым расположением электродов и отличаются симметричным способом ввода плазмообразующего газа в зону разряда, при котором он распространяется в двух диаметрально противоположных направлениях. В этом случае обеспечивается непрерывное перемещение дуговых пятен анода и катода, что приводит к увеличению ресурса их работы;

С расходуемыми электродами

(рис. 4.6.1, д. е). Применяются в случае, если одним из реагентов плазмохимической реакции может служить материал электрода самого плазмотрона.

Для изготовления электродов электродуговых плазмотронов применяют тугоплавкие металлы, такие как вольфрам, молибден, цирконий, гафний или специальные сплавы. Ресурс работы вольфрамового катода при токах до 1000 А составляет несколько сотен часов и определяется в основном природой плазмообразующего газа. Катоды выполняются из циркония или гафния, наиболее устойчивых материалов при работе дуговых плазмотронов в окислительных средах. На поверхности этих материалов образуется оксидная пленка, с одной стороны, хорошо проводящая электрический ток при высоких температурах, а с другой, - предохраняющая металл от дальнейшего быстрого окисления.

Часто электроды дугового плазмотрона выполняют в виде медных водоохлаждаемых конструкций. Эрозия медных электродов приблизительно на два порядка выше чем, например, циркониевых, при одних и тех же условиях.

Отверстие разрядной камеры, через которое истекает плазма, называется соплом плаз

мотрона. В некоторых типах дуговых плазмотронов границей сопла является кольцевой или тороидальный анод. Различают две группы дуговых плазмотронов - для создания внешней плазменной дуги и для создания плазменной струи. Аппараты первой группы имеют всего один электрод (катод), а анодом служит само обрабатываемое тело (рис. 4.6.1, с)). В плазмотронах второй группы плазма горит между двумя электродами (катодом и анодом) и за счет поступающего плазмообразующего газа истекает из разрядной камеры в виде узкой длинной струи.

Стабилизация разряда в дуговых плазмотронах осуществляется магнитным полем, потоками газа и стенками разрядной камеры и сопла. Один из распространенных способов магнитной стабилизации плазменно-струйных плазмотронов с анодом в форме кольца или тора, коаксиального катоду, состоит в создании с помощью соленоида сильного магнитного поля, перпендикулярного к плоскости анода, которое вынуждает токовый канал дуги непрерывно вращаться, обегая анод. При этом анодные и катодные пятна дуги постоянно переме-

Щаются по кругу, что предотвращает расплавление электродов или их интенсивную эрозию.

Газовая стабилизация разряда осуществляется путем тангенциальной подачи стабилизирующего газа в разрядный промежуток, при этом горячая дуга оттесняется от стенок разрядной камеры, предохраняя последнюю от чрезмерного нагрева и раф\шения. Однако при вихревой стабилизации лчгового разряда происходит и некоторое сжатие потока плазмы, что ведет к уменьшению объема реакционной зоны, поэтому в некоторых случаях стабилизирующий газовый поток не закручивают, а направляют параллельно столбу дуги. Обычно стабилизирующий газ одновременно является и плазмообразующим веществом. Пример расчета дугового плазмотрона линейной схемы рассмотрен в .

Мощность дуговых плазмотронов колеблется в диапазоне 0,1... 104 кВт; температура струи на срезе сопла 3000...25 000 К; скорость истечения струи 1...104м/с; промышленный КПД 50...90 %; ресурс работы достигает несколько сотен часов; в качестве плазмообра- зующих веществ используют воздух, N2, Аг, Н2. NH4, 02, Н20, газообразные углеводороды.

К недостаткам дуговых плазмотронов следует отнести невозможность получения чистой плазмы, свободной от примесей. Постоянное разрушение электродов дугового плазмотрона и загрязнение продуктами их эрозии плазмы не позволяет использовать эти аппараты в тех плазмохимических процессах, к которым предъявляют высокие требования по чистоте получаемых продуктов.

Высокочастотные плазмотроны могут быть как электродными, использующими коронный, факельный разряды, так и безэлектродными - высокочастотные индукционные (ВЧИ), емкостные (ВЧЕ), сверхвысокочастотные (СВЧ). Основные преимущества безэлектродных плазмотронов перед электродными (в том числе электродуговыми) заключаются: в высоком ресурсе работы (несколько тысяч часов); в отсутствии загрязнения получаемых в плазмохимическом реакторе материалов продуктами эрозии электродов; в возможности работы на чистом кислороде или на других агрессивных плазмообразующих газах.

Высокочастотные факельные плазмотроны имеют один заостренный электрод, к которому приложен ВЧ-потенциал, достаточный для пробоя газа и создания плазменного факела (рис. 4.6.2), в который поступает по-

Рошкообразное сырье для проведения плазмо - химической реакции. Так как электрод 1 такого плазмотрона непосредственно соприкасается с разрядом, он подвергается определенной эрозии. Ресурс работы таких аппаратов мощностью 20...40 кВт составляет порядка 1000 ч. Поскольку ВЧ-энергия подводится непосредственно в зону разряда, отсутствует необходимость изготовлять разрядную камеру из диэлектрических материалов, и она может быть выполнена из металла.

Высокочастотные индукционные (ВЧИ) плазмотроны являются наиболее распространенными из безэлектродных плазмотронов. Их отличает высокая надежность в эксплуатации, относительная простота конструкции и большой ресурс работы. Принцип действия их основан на возбуждении разряда специальным индуктором в виде многовитковой катушки, выполненной из медной водо охлаждаемой трубки. Внутрь индуктора вставлена разрядная камера, в которой возбуждается разряд. Материал разрядной камеры должен быть прозрачным для ВЧ-электромагнитного поля, обычно это кварц. На рис. 4.6.3 показана конструкция металлургического ВЧИ-плазмотрона с кварцевой разрядной камерой, описанной в .

Вместе с тем, в случае проведения плаз- мохимических реакций, использующих двухфазные потоки, срок службы кварцевых разрядных камер становится весьма ограниченным вследствие попадания на них горячей твердой фазы. При этом часто происходит ее вплавление в стенки камеры, что приводит к постепенному нарушению режима работы плазматрона.

Известно, что замкнутый цилиндр из электропроводного материала непрозрачен для электромагнитного поля, однако если сделать в этом цилиндре хотя бы один продольный разрез, то поле свободно проникнет внутрь. Поэтому металлические газоразрядные камеры для ВЧИ-плазмотронов делают разрезными или секционными. Специальные разрезные водоохлаждаемые металлические разрядные камеры обычно изготовляют из меди, т. е. из материала с хорошей электропроводностью. На рис. 4.6.4 представлены разные варианты конструктивных решений для секционных металлических газоразрядных камер, различающихся между собой числом секций и их формой.

Частота работы ВЧИ-плазмотронов 200 кГц...40 МГц, мощность может достигать 1 МВт, КПД промышленных установок 50... 60%.

Помимо ВЧИ, в технике находит применение еще одна разновидность ВЧ-безэлек - тродных плазмотронов - ВЧЕ-плазмотроны. Емкостные ВЧ-плазмотроны имеют внешние электроды, число и расположение которых относительно разрядной камеры может изменяться. Из ВЧЕ-плазмотронов с продольным продувом плазмообразующего газа наиболее простым является конструкция с тремя электродами. В этом случае высоковольтный электрод располагается между двумя заземленными (рис. 4.6.5) . К недостаткам ВЧЕ-плазмо - тронов можно отнести невысокий КПД установки (30... 50%).

Так как индукционный и емкостной высокочастотные разряды являются безэлектродными, плазмотроны на их основе используют для нагрева активных газов (02, С12, воздуха и др.), паров агрессивных веществ (хлоридов, фторидов и др.), а также в том случае, если требуется генерировать особо чистую плазму.

При выборе генератора низкотемпературной плазмы учитывают требуемую мощность, ресурс работы на плазмообразующем газе заданного химического состава, параметры плазменной струи (температуру, скорость, допустимость загрязнений продуктами эрозии электродов и др.). Так, если отсутствуют специальные требования к чистоте целевого продукта, то чаще всего выбирают установки на основе электродуговых плазмотронов. Их применяют также в тех случаях, когда требуемая мощность превышает 300...500 кВт, что реализуется намного проще.