Японское понятие «кайдзен» («кайдзэн») буквально означает «изменения — хорошо, к лучшему». Это философия и методология непрерывных изменений и улучшений. Кайдзен не является исключительно бизнесовой концепцией: эту философию и практику можно и нужно применять во всех аспектах жизни.

Если же говорить о бизнесе, то непрерывное совершенствование процессов в компании должно происходить на всех уровнях: методы работы, производство, разработка, менеджмент, офисная жизнь, личная эффективность и управленческие навыки высшего руководства компании.

Можно сказать, что кайдзен — это про Lean, но в японской манере, потому что цель кайдзен — производство без потерь через постоянное улучшение стандартизированных процессов. По-английски концепция непрерывного совершенствования называется Continuous Improvement.

В бизнесе философия кайдзен начала распространяться в период восстановления японской экономики после Второй мировой войны, приобрела огромную популярность в 50-х и в результате стала основополагающей в Toyota, Canon, Honda, Nissan и других крупных японских компаниях. Интересно, что позитивный опыт применения кайдзен распространяется по миру с 80-х. Таким образом, за несколько десятилетий бизнес-методология кайдзен сформировалась аутентично. В 1986 году практика кайдзен была описана в книге Масааки Имаи (Kaizen: The Key to Japan’s Competitive Success ).

Выживут только кайдзен-джедаи

Замечательное свойство кайдзен в том, что реализация и поддерживание этой практики в компании не требует особого финансирования. Кайдзен применим в компании любого размера и для любых отраслей. В процесс непрерывного совершенствования вовлекаются абсолютно все. Кайдзен делает компанию, управленца и специалиста гибкими: при необходимости оперативно перестроиться под новые задачи не составит труда, работа не будет парализована внешними изменениями и форс-мажорами. Кроме того, кайдзен позволяет экономить на штате: в таких компаниях численность сотрудников на 10-50% меньше, потому что благодаря особому мышлению любая проблема решается в стиле «кто первый увидел, тот и исправил» и «здесь можно немного улучшить — улучшаю».

Руководитель компании, работающей по принципам кайдзен, должен отлично понимать процессы, часто посещать производство (гемба) и собирать информацию именно там, а не доверять отчетам, потому что они проходят через сотрудников и отражают их видение. Когда руководитель отстраняется от процессов, сотрудников и производства, начинаются распад в коллективе, проблемы с контрагентами, ухудшение алгоритмов и рост затрат.

Кайдзен не работает принудительно: только изменение мышления позволяет реализовывать его принципы. И нужно подкрепление — материальные и нематериальные стимулы. От кайдзен нельзя ждать быстрых результатов — это процесс формирования новых ценностей и культуры в компании, он занимает годы. Если в кайдзен «поиграли» год, а потом сделали перерыв на месяц, можно начинать все начала.

Заголовок этой статьи в улучшенной версии может звучать так: «Кайдзен: как непрерывно совершенствовать компанию — и заставить всех себя ненавидеть», а в еще более усовершенствованной: «Кайдзен: как непрерывно совершенствовать компанию — и научить всех совершенствовать друг друга». Философию кайдзен необходимо прививать в компании. Кто-то определенно будет не в восторге сначала, но «выжившие» в режиме ежедневных перемен войдут во вкус и начнут инстинктивно искать варианты усовершенствования процессов.

Сотрудники не должны воспринимать кайдзен как нечто противоречащее их стремлению к комфорту — улучшения позволяют работать удобнее, а новые задачи и вызовы дают возможность расти и реализовывать свои амбиции. В действительности этого и хотят почти все люди, а стремление к поддержанию «комфортных», фиксированных процессов — это страх выйти из зоны комфорта и ошибиться.

Концепция непрерывного совершенствования не подразумевает достижения приемлемого уровня и замораживания процессов в этом состоянии. И это не просто философская эквилибристика — у такого подхода есть прагматические обоснования. Мир, рынок, потребители — все меняется ежедневно и непрерывно, поэтому компания или профессионал не могут позволить себе «просыпаться» раз в установленный период, обозревать рынок и что-то менять глобально на несколько лет вперед. Непрерывные изменения больше не должны восприниматься как стресс — в современном мире это нормальный стиль жизни и для компании, и для человека. И чтобы философия кайдзен действительно могла реализовываться, необходима постоянная психологическая и организационная работа с сотрудниками, менеджерами и топами. Люди должны осознать, что изменять к лучшему — это не стресс, а личный и профессиональный азарт, который позволит развиваться. Здесь требуется не оборонительная позиция или стремление к стабильности, а психологическая гибкость, динамичность — и это нужно развивать.

Интересно, что философия кайдзен так или иначе проявляется во многих трендовых явлениях и сферах. К примеру, кайдзен — это фактически способ существования для онлайн-медиа. Влияние этой философии просматривается в Growth Hacking, где маркетологи и хакеры роста постоянно ищут новые работающие механизмы продвижения. Принципы кайдзен заимствованы индустрией разработки программного обеспечения, и в частности (акцент здесь — на производство без помех, что по сути — про ежедневное совершенствование процессов). В концепции обучающейся организации также можно увидеть реализацию философии кайдзен. А весь Lean — от стартапа до маркетинга — вообще очень кайдзен.

Важный аспект применения кайдзен в бизнесе: совершенствование процессов должно идти параллельно с внедрением инноваций — именно такой микс дает наилучший результат.

Это по кайдзен

Как работать «по кайдзен»? Практическую реализацию философии исследуют многие авторы, поэтому строгого списка принципов нет. И не должно быть — ведь это было бы «не по кайдзен»: перечень инструментов, приемов и правил должен непрерывно улучшаться. Но чтобы стало ясно, как начать внедрение философии кайдзен в работу своей компании, можно руководствоваться наиболее известными принципами и правилами, а для непрерывного совершенствования читать книги по кайдзен и постоянно практиковаться в своей компании — это интересный творческий процесс.

«Зонт кайдзен» описывает ключевые составляющие методологии:

- Ориентация на клиентов: потребители становятся все более требовательными, и в будущем ожидается еще более жесткая конкуренция.

- Постоянный контроль качества.

- Роботизация.

- Круги качества.

- Система предложений.

- Автоматизация.

- Дисциплина на рабочем месте.

- Общее повышение продуктивности.

- Использование канбана.

- Постоянное улучшение качества.

- Концепция JIT (Just-In-Time, устранение лишних трат, связанных со временем, организацией пространства и труда).

- Ноль дефектов.

- Работа в небольших группах.

- Кооперация в трудовых отношениях.

- Улучшение продуктивности.

- Разработка новых продуктов.

В кайдзен отчетливо просматриваются два вектора непрерывного улучшения: производственные процессы в широком смысле и команда, ее мышление и отношения между людьми. Для каждой из этих ключевых составляющих сформировались эмпирические правила.

Управление и улучшение процессов:

- Непрерывно улучшайте все: нет никаких ограничений. Используйте новые методы работы, внедряйте модели и смотрите, как они работают. Непрерывные изменения — это базовый принцип кайдзен. Малые изменения должны происходить в организации постоянно и в любой сфере (личностное и профессиональное развитие, отношения между коллегами, производство, административные процессы, снабжение, сбыт и др.). Улучшения не делаются в конференц-залах — идите на производство.

- Мыслите позитивно — не говорите «Это невозможно».

- Не заменяйте мышление деньгами — креативность более значима, чем капитал.

- Будьте экономными: сбережения, полученные через небольшие улучшения, направляйте на реализацию новых небольших улучшений.

- Основывайте решения на данных, а не на мнениях. Собирайте информацию и мнения от разных людей.

- Скажите «нет» статус-кво. Отбросьте все свои старые представления о том, как нужно работать. Отказывайтесь от традиционных подходов.

- Необходимо составлять план и сравнивать с ним результаты.

- Качество должно «встраиваться» в процесс как можно раньше, потому что проверка сама по себе не создает качества.

- Необходима стандартизация, чтобы закрепить успехи — и сделать их отправной точкой для новых изменений ради улучшения.

Команда: управление, отношения, организация работы, мышление, подход к работе:

- Шаговые улучшения приводят к большим стратегическим победам. Не ждите совершенства: 50%-е улучшение — это уже хорошо. Улучшения могут быть небольшими, но в совокупности дадут синергетический эффект. Поощряйте шаговые улучшения, инициативность и аналитический подход на любом уровне.

- «Лучше мудрость 5 человек, чем экспертиза одного»: уполномочивайте каждого принимать участие в решении проблем.

- Если видите, что что-то неправильно, просто исправьте как можно раньше.

- Информирование и осведомленность имеют огромное значение для чувства причастности к компании: по кайдзен, весь персонал должен оставаться полностью информированным о делах компании.

- Кайдзен на уровне личности и специалиста — это непрерывное самосовершенствование и дисциплинирование самого себя. Необходимо развивать умение контролировать себя, культивировать уважение между коллегами.

- Концентрируйтесь на задаче и мыслите логически.

- Прежде чем принять решение, спросите «Почему» пять раз, пока не найдете «корневую» причину (5 Why Method — Метод 5 «Почему»). Необходимы устранение основной причины и предотвращение рецидивов. Нельзя путать причину проблемы с ее проявлениями.

- Открытое признание проблем и отказ от обвинений: по кайдзен, смысл решения проблемы не в том, чтобы найти виноватого, а в том, чтобы обнаружить, что работает неправильно. Изначальная установка — там, где нет проблем, совершенствование невозможно. Поэтому нет смысла в установлении виновных, а все проблемы выносятся на открытое обсуждение для коллективного поиска решений.

- Акцент на командную работу: каждый становится членом рабочей команды и соответствующего круга качества. При этом команды межфункциональны, они могут работать на разных участках процесса. Реализация этого правила выражается в постоянной ротации, которая характерна для японского менеджмента. Делегирование в кайдзен-компаниях происходит каждому сотруднику. Это становится возможным благодаря обучению одного сотрудника по многим специальностям и формированию спектра навыков. Кайдзен предполагает открытость, поддерживание связей между отделами и развитие отношений между коллегами, поскольку это конвертируется в хорошие результаты работы и успех компании. Развитие происходит по горизонтали: удачные находки сотрудника легко внедряются во всей компании и становятся ее достоянием.

Пример: как кайдзен работает на практике

Впечатляющих примеров реализации кайдзен множество. Вот один из них. В 70-х годах топ-менеджер Toyota Тайити Оно ставил инженерам цель — производить 100 единиц в час, а ресурсы выделял на 90 единиц. Чтобы не работать сверхурочно, команде приходилось быстро придумывать улучшение. Когда 100 единиц в час производили уже за счет изобретения, 10% сотрудников направляли на другой участок работ и снова ставили цель — 100 единиц в час. Соответственно, на следующей итерации процесс производства опять оптимизировали на 10%.

- Артем Полянский

, работает в Zillion. Профессионально увлекается человекоориентированным маркетингом и дизайн-мышлением. Эксперт в области технологии вебинаров и онлайн обучения. Является куратором программы вебинаров и курсов, посвященных бизнес-практикам, маркетингу, управлению проектами и инновациями. Член Гильдии Маркетологов.

Система кайдзен. ТОП 10 ошибок тех, кто внедряет кайдзен предложения

Внедрение Кайдзен: инструменты и технологии.

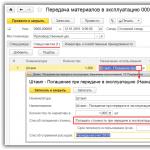

Медленное одобрение идей . Идеальный вариант, если вы реагируете на идею сотрудника, вносящего кайдзен предложение в течение того же дня. Отреагировать на идею менеджер может различными способами:

- команда «идите и сделайте это»;

- наставничество, если идея нуждается в дальнейшей проработке, детализации и развитии;

- создание команды проекта или предложение сотруднику разбить задачу на менее крупные составляющие (если речь идет о глобальных или комплексных идеях). В этом случае нужно отреагировать в течение недели.

Создание комитетов одобрения идей . При рассмотрении идеи лидер команды или непосредственный руководитель должен руководствоваться принципом «генти генбуцу» («иди в гемба*, смотри, обсуди и одобри»). Лучше один раз увидеть реальную проблему непосредственно там, где она находится, чем сто раз услышать рассказ о ней в офисе, обсуждая идей, записанные на бумаге.

*Гемба (реальное место) - в концепции Бережливого производства гемба обозначает место, где непосредственно производится работа, или еще более точно - место, где создается ценность для потребителя.

|

Накопление предложений , ожидающих рассмотрения и реализации. Здесь количество важнее качества. Такой подход стимулирует выявление небольших проблем, которые легче решить. Фокусируясь на небольших проблемах, мы сокращаем запас нереализованных предложений, так как эти идеи можно осуществить очень быстро. У членов команды появляется уверенность в себе, они отрабатывают использование инструментов решения проблем и правильного мышления, а также соответствующих действий и экспериментов. Менее 99% идей реализуется . Для того чтобы почти все идеи получали одобрение и были реализованы, они должны быть хорошо проработаны. Соответственно участники команды должны пройти обучение. Кроме того, для этого нужен стандарт, определяющий хорошие кайдзен предложения. Например:

Количество поданных идей и процент реализованных идей нужно постоянно отслеживать и визуализировать. А также организовать управленческую команду, которая, используя методы решения проблем, будет работать над переходом от нынешнего состояния к целевому (реализация 99% идей). |

Неуместные кайдзен предложения . В этом случае опять же нужны стандарты хороших кайдзен-идей. Вот еще несколько важных аспектов:

- Концентрация на целях (развертывания политики), внешнем и внутреннем клиенте;

- Совершенствование своего процесса (своей зоны ответственности);

- Генерация идей с использованием концепции «Безопасность - Качество - Затраты - Поставка» (Подробнее );

- Уделять внимание процессу, и его совершенствованию, а не отдельным людям.

Анонимные кайдзен предложения . Анонимность противоречит целям кайдзен. Ведь это, в первую очередь, инструмент развития сотрудников. Не зная автора предложения, вы не можете обеспечить генератору идеи необходимый коучинг. Кроме того, если для того, чтобы «поднять тревогу» сотрудникам необходима анонимность, скорее всего атмосфера в команде воспринимается ими как опасная в эмоциональном, профессиональном или физическом отношении. Такая атмосфера убивает вовлеченность. Это плохая среда для . Прежде чем запускать систему подачи предложений, это положение необходимо исправить. И тогда вопрос анонимных предложений исчезнет сам собой.

Несправедливость вознаграждения . Сотрудник должен получать небольшое вознаграждение за каждую реализованную идею. Кроме этого, нужно определить прозрачные критерии для получения более крупного вознаграждения. Например:

- затраченные усилия;

- творческий подход;

- эффект и т.д.

Если вы стимулируете командную генерацию, проработку и реализацию идей, то вознаграждение стоит выдавать командам. Такой подход также уменьшает вероятность получения незаслуженного вознаграждения отдельными сотрудниками.

Использование только материальной мотивации. В центре кайдзен всегда находится человек. А мотивация человека не сводится только к материальным стимулам. Для системы кайдзен требуется применение развернутой системы нематериальной мотивации. Например:

- признание заслуг (здесь очень важно постоянное внимание руководителей и лидеров!);

- самореализация, развитие навыков;

- достижения результата;

- повышение безопасности работы или сохранения окружающей среды благодаря кайдзен предложениям.

Недостаточная поддержка и продвижение программы кайдзен предложений. Кайдзен - это ежедневные повсеместные улучшения с участием каждого. Именно так надо продвигать этот подход (а не только как систему подачи предложений или кайдзен-семинары). Нужно всестороннее и разнообразное продвижение. Кайдзен - стратегия развития людей, коммуникации и организации в целом. Для начала стоит сфокусироваться на генерации идей в командах. Помните, что количество важнее качества. Хорошая идея - проведение «чемпионатов» по кайдзен или других мероприятий, сфокусированных на отдельных направлениях улучшений.

Медленная реализация идей . Система подачи предложений может быть организованна очень хорошо. Но при этом могут возникать задержки в реализации идей из-за недостатка ресурсов (времени, денег, материалов или навыков). Ведь если система подачи предложений хорошо функционирует, то качественных идей, которые подают члены команды, может быть очень много. Руководству необходимо постоянно находить и устранять ограничения, мешающие бесперебойному функционированию системы предложений. Для этого можно использовать матрицу навыков и оценку по критериям 4М: человеческие ресурсы, материалы, машины, методы (manpower, material, machine, method).

P.S. Бонус для тех, кто дочитал.

Последняя ошибка - назвать систему кайдзен предложений «системой предложений». Гораздо лучше придумать уникальное название, которое объединит программу предложений с другими направлениями развертывания программ по кайдзен, Бережливому производству, Шесть сигма или другими мероприятиями по развитию компании и совершенствованию процессов. Хорошее название поможет вам сделать систему предложений частью корпоративной культуры и системы управления в целом. Ведь кайдзен предложения - это не просто предложения. Это отличный способ развития творческих способностей и профессиональных навыков сотрудников, а также всеобщего внимания к процессам. Такой мощный инструмент достоин подходящего названия!

Что такое кайдзен?

КАЙДЗЕН В ЛОГИСТИКЕ, ИЛИ УСМИРЕНИЕ «МОНСТРА ПЕРЕМЕН»

Внедрение кайдзен традиционно начинают с производства и нередко на нем и останавливаются. Но добиться эффективности предприятия можно лишь благодаря слаженной работе на всех его уровнях. Совершенствованию процессов в логистике и посвящена данная статья.

Перевод – Ольга Гончарова, портал «Управление производством»

Оригинал статьи: «Kaizen (KVP) im Handel», Dr. Harald Gerking, Dr. Ingrid Isenhard

«Одна голова – хорошо, а две – лучше». Именно таким принципом руководствовалась DWLogistics – первое подразделение логистики немецкого торгового предприятия – при внедрении кайдзен. Результаты впечатляют: уже на первых семинарах было внесено более 200 предложений касательно совершенствования рабочих процессов на предприятии. Если раньше около 80% идей принадлежало руководству, то сегодня эта цифра не превышает 20%. Остальные 80% являются заслугой рядовых сотрудников. Как им удалось добиться столь впечатляющих результатов?

DWLogistics (DWL) выделилась из немецкого подразделения компании розничной торговли Woolworth 1 января 2007 года. Цель данного отделения заключалась в том, чтобы несколько разгрузить центральный склад в Бёнене (близ Дортмунда) и равномерно распределить нагрузку и фиксированные издержки при сохранении большого оборота. Рядом с Бёненом предприятие организовало логистическую службу для работы со специальным ассортиментом товаров, например, с товарами, требующими поддержания особого температурного режима. В 2006 году работа данного отдела была отмечена двумя наградами – Logistics Service Award и European Supply Chain Excellence Award.

Народная мудрость гласит: «Новая метла чисто метет». Под таким девизом в 2002 году стартовала программа реструктуризации на Deutschen Woolworth. Уже в 2004 году большинство идей были претворены в жизнь, что привело к снижению затрат на логистику более чем на 20%. Но они не остановились на достигнутом. Менеджер отдела логистики принял решение о проведении семинаров по кайдзен, в которых сам принимал участие несколькими годами ранее.

Что такое кайдзен?

Кайдзен – это японская философия непрерывного совершенствования (ее еще называют непрерывным процессом улучшений, или НПУ); она имеет ряд важных характеристик:

- Кайдзен – общее название принципов улучшения на всех уровнях предприятия.

- Процесс непрерывного совершенствования в рамках кайдзен направлен на улучшение работы в группе.

- Речь идет о долгосрочной стратегии обнаружения и решения проблем в производственных процессах, на рабочем месте и в рабочем окружении всего предприятия.

- Кайдзен должен охватывать всех сотрудников, иначе результаты могут быть разочаровывающими.

Из всего вышеперечисленного становится ясна разница между кайдзен и управлением инновациями. В теории инновации почти всегда ведут к улучшению процессов, но практика показывает, что иногда имеют место и ухудшения, которые могут затормозить процесс улучшений. Совсем другое дело с кайдзен. Эта философия поддерживает инновации и одновременно запускает процесс улучшений. Нельзя сказать, что кайдзен и управление инновациями взаимоисключающи, они, скорее, дополняют друг друга.

Рис. 1. Различие между кайдзен и управлением инновациями

Другой методологией, которую часто упоминают в связке с кайдзен, является Шесть сигм. Обе методологии преследуют схожие цели. Разница в том, что они во многом базируются на особенностях менталитета тех стран, в которых были разработаны (например, сильная ориентация на числовые показатели в методологии Шесть сигм, разработанной в США). И обе, как правило, недооценивают эмоциональный компонент и его влияние на результат процесса улучшений. Поэтому рекомендуется комбинировать эти методологии с интенсивным управлением изменениями.

Старт процесса изменений

Планируя запуск кайдзен, руководство компании пригласило представителей нескольких консалтинговых фирм для презентации их услуг, причем не только перед руководством, но и перед двумя представителями рабочих – будущими участниками проекта, выступавшими со стороны рядовых сотрудников предприятия. Они были отобраны по следующим критериям:

- глубокое знание технологических процессов;

- открытость нововведениям;

- авторитет среди рабочих.

Презентации проходили в форме тестов. При этом представители рабочих имели возможность составить собственное мнение о консультантах и позднее предложить чью-то кандидатуру на дальнейшее сотрудничество. Выбор пал на фирму OSTO Systemberatung из города Ахен. Вместе с ними в самом начале реализации проекта были определены экономические и социальные цели.

Табл. 1. Экономические и социальные цели проекта

Экономические цели | Социальные цели |

|

|

Обучение

Перед стартом проекта с участниками были оговорены правила, которых следовало неукоснительно придерживаться, такие как:

- оставить отговорки

- избегать английских терминов

- отключить телефоны

- открытость, честность

- доверительность

- внимание

После достижения первых результатов команда решила вовлечь в участие в непрерывном процессе улучшений всех сотрудников распределительного центра. За год обучение прошли около 75% сотрудников. Обучение проходило по принципу «Учи учителя». Оно началось с менеджеров процессов, затем его прошли руководители отделов, групп и рядовые сотрудники. Совместными усилиями планировалось преодолеть традиционный образ мыслей сотрудников (табл. 2):

Табл. 2. Перемены в образе мыслей сотрудников

Традиционный образ мыслей сотрудников | Новый взгляд на вещи |

|

|

Большое значение имела постоянная поддержка руководства. В течение приблизительно двух лет после начала проекта проводились регулярные семинары по стратегии и развитию рефлексии для того, чтобы иметь возможность контролировать ход проекта и при необходимости вносить коррективы. При этом было важно изменить образ мыслей не только рядовых сотрудников, но и руководителей предприятия.

Табл. 3. Перемены в образе мыслей руководителей

Традиционный образ мыслей руководителей | Новый взгляд руководителей |

|

|

Традиционно много внимания уделяется ликвидации затрат, принимающих разные формы. Наиболее часто встречается перепроизводство, излишки товарно-материальных запасов, избыточная транспортировка, простои оборудования, нерациональные, слишком длинные маршруты, дефекты или «излишняя» непрактичная креативность.

Основным условием сокращения затрат является наведение порядка и чистоты на производстве. Это возможно благодаря кампании по внедрению системы 5S:

- Сэири – «сортировка» – четкое разделение вещей на нужные и ненужные и избавление от последних.

- Сэитон – «соблюдение порядка» (аккуратность) – организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

- Сэисо – «содержание в чистоте» (уборка) – поддержание чистоты и порядка на рабочем месте.

- Сэикэцу – «стандартизация» (поддержание порядка) – необходимое условие для выполнения первых трех правил.

- Сицукэ – «совершенствование» (формирование привычки) – воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Результаты

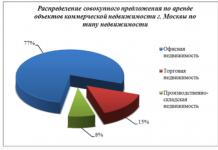

Предложения поступали из разных отделов. В основном они касались повышения продуктивности (около 36%) и улучшения качества (около 35%). Опасения, что сотрудники из страха сокращения штатов не будут предлагать никаких мер по улучшению продуктивности, не подтвердились. Отдельно стоит отметить предложения касательно повышения мотивации (около 15%).

Рис. 2. Поданные кайдзен-предложения

Естественно, внедрение кайдзен требует времени, но эти затраты можно рассчитать. В среднем на обработку одного рацпредложения требовалось около 8 часов рабочего времени.

Как же выглядят вносимые предложения? Рассмотрим три примера:

Пример 1. Сокращение продолжительности маршрута

Сортировка товаров требует усилий и соответствия определенным документам. Даже с учетом автоматизированного рабочего места на прохождение пути в 160 м требовалось в среднем 1,43 мин времени.

После установки дополнительных рабочих мест расстояние сократилось до примерно 95 м, на прохождение которых требовалось 1,07 мин времени. Если умножить разницу в 22 секунды на годовой оборот и затраты на содержание персонала, то экономия составит 6100 евро в год.

Рис. 3. Изменения в маршруте

Пример 2. Избавление от ненужных вещей

Исторически сложилось так, что грузы, доставляемые в центр распределения, имеют ярлыки, чтобы сотрудникам было проще их сортировать. Со временем проводилось множество других мероприятий по упрощению идентификации, что, в конце концов, привело к еще большей путанице и громоздкости.

Рис. 4. Идентификация грузов

Несовершенство коммуникации привело к тому, что ярлыки все еще используются, хотя в них больше нет нужды. Таким образом, их удаление поможет сэкономить не только ярлыки, но и время на их печать и приклеивание.

Пример 3. Реорганизация

В данном случае было объединено несколько отделов комплектования. Это привело к тому, что отделы стали более сплоченными, так как упростился процесс распространения информации между отделами. На фото видна разница в объеме приказной документации до (справа) и после (слева) объединения отделов.

Рис. 5. Сокращение объема документации

Речь идет не столько об экономии бумаги, что положительно влияет на окружающую среду, сколько об экономии рабочего времени.

Все три примера наглядно демонстрируют, как наиболее просто и при малых затратах достичь впечатляющих результатов.

Контроллинг

«Что нельзя измерить, нельзя контролировать. Что нельзя контролировать, нельзя улучшить», – гласит старая менеджерская мудрость. А как обстоит дело с НПУ? Вот три наиболее значимых вопроса:

- Появляются ли новые идеи?

- Как быстро эти идеи обрабатываются?

- Каков результат этих идей?

В то время как ответ на последний вопрос можно найти в Отчете о местах возникновения затрат, первые два вопроса требуют другого подхода.

Рис. 6. Количество обработанных рацпредложений к количеству внесенных рацпредложений

На данной диаграмме показано количество поступивших идей и реализованных предложений. Отклоненные предложения также считаются обработанными. Из графика видно, сколько предложений поступило (данные по вертикали) и сколько времени требуется на их воплощение (по горизонтали).

Сближение обеих линий означает, что количество обработанных предложений больше новых. В таком случае руководству следует форсировать генерирование новых идей, например, при помощи семинаров. Расхождение линий свидетельствует о более продолжительном периоде обработки предложений. Подобная ситуация несет в себе риск демотивации сотрудников и сокращения потока новых идей, поскольку сотрудники не видят воплощение их идей на практике или видят их реализацию с сильным запозданием. Составление подобных графиков весьма полезно, поскольку позволяет лучше контролировать процесс подачи предложений.

Фактор времени и интенсивная поддержка кайдзен

Один из наиболее важных фактов гласит: «Непрерывное улучшение требует времени». Хотя оно и приносит заметные результаты за короткий срок, для достижения таких важных целей, как постепенное и постоянное совершенствование и обеспечение мероприятий по реструктуризации необходимо более продолжительное использование кайдзен и интенсивная поддержка со стороны руководства предприятия.

Для того чтобы процесс улучшений стал самостоятельным, необходимо 2-3 года. Наиболее наглядно процесс перемен представлен на рисунке «Монстр перемен».

Рис. 7. Процесс становления НПУ

На данном рисунке хорошо описаны типичные трудности, с которыми сталкивается организация в процессе преобразований. Каждое изменение несет в себе, с одной стороны, критику сложившегося положения вещей и, соответственно, тех, кто чувствует себя за это ответственным, а с другой стороны, неуверенность в завтрашнем дне, и тем самым вызывает шквал эмоций, иногда даже противодействие. Каждая из трех фаз – Подготовка, Реализация, Проверка на прочность – имеет типичные индикаторы и признаки, на которые необходимо обратить особое внимание в процессе реализации проекта и прореагировать соответствующим образом.

Например, часто в середине второй фазы (Реализация), если результаты не соответствует ожиданиям, скептики (внутренние и внешние) находят повод для критики. Зачастую это приводит к ненужным изменениям в проекте либо к его сворачиванию.

DWLogistics прошла через все фазы «монстра». Имел место и «кризис смысла», во время которого был поставлен под вопрос успех проекта. В данной ситуации особенно важна поддержка со стороны высшего руководства фирмы. Вместо того чтобы сомневаться в команде и свернуть проект, было принято решение предоставить команде по реализации проекта большую свободу действий и более ответственно подойти к сотрудничеству с менеджерами среднего звена. Были назначены дополнительные обзорные совещания, на которых обсуждались ход проекта, достигнутые успехи и постигшие неудачи. В результате были выработаны принципы действий в подобных ситуациях:

- Не приукрашивать – но ставить проект под вопрос только в действительно критичных ситуациях, в остальных же случаях твердо следовать цели (терпеливо и настойчиво).

- Поддержка и заинтересованность руководства способствуют реализации проекта, а также разрешению конфликтных ситуаций с участием критиков и скептиков.

- Предоставлять максимально полную информацию касательно успехов, позитивных аспектов и (даже незначительного) прогресса в ходе реализации проекта, а также их последствий в перспективе.

- Установить факторы противодействия и (в т.ч. скрытые) мотивы критиков, например, недостаток доверия между коллегами, страх потери контроля/свободы действий, сомнение в собственной компетенции и т.п.

- Принять соответствующие меры: повышение квалификации, укрепление доверия (например, путем привлечения к участию в проекте), обсуждение альтернатив, создание зон стабильности (оставить без изменений наиболее продуктивные и «беспроблемные» структуры)

Затраты и эффективность

Чего же стоит процесс НПУ, сколько времени и усилий требуется на его реализацию? Естественно, затраты сильно зависят от того, сколько времени предприятие готово выделить на проект. Фирма DWLogistics проводила перемены нециклично. Если в начале проекта над его реализацией работали полный рабочий день два сотрудника, то сегодня этим занимаются пять человек всего 20 часов в месяц. Как только мотивация сотрудников падала, тотчас возрастали расходы на проект, и наоборот. Так, с одной стороны, обеспечивался ход проекта, с другой – сдерживались расходы.

В конце концов, «монстр перемен» был побежден. Непрерывный процесс улучшений вошел в колею и стал рутиной. Постоянно меняются фазы, когда изменения вытягивают сотрудники или же подталкивают руководители. При этом важную роль играет коммуникация. В DWLogistics решено вывешивать результаты на информационном стенде рядом со входом в столовую, при этом каждую неделю менять и содержание, и внешний вид вывешиваемых материалов, чтобы поддерживать интерес сотрудников к новостям компании.

Много споров вызвал вопрос «поощрений». Все были согласны в том, что самые интересные идеи должны быть отмечены. С другой стороны, повторяющиеся и нереальные предложения (например, строительство нового склада) не должны быть ни награждены, ни отклонены без рассмотрения. Была разработана система, согласно которой на общем собрании авторы лучших идей награждаются грамотой и подарочным сертификатом и провозглашаются «НПУ-персоной года». К тому же о них и их предложениях пишут в корпоративной газете.

Внедрение кайдзен, или процесса непрерывных улучшений, в DWLogistics принесло свои плоды. Сегодня постоянный поиск улучшений является неотъемлемой частью жизни и философии фирмы. При этом клиент всегда остается в центре внимания, ведь при таком раскладе выигрывают все.

Кайдзен технология (Kaizen, яп. непрерывное улучшение) - комплексная концепция, охватывающая философию, теорию и инструменты менеджмента, позволяющая достичь преимущества в конкурентной борьбе на современном этапе. В практике системы менеджмента это понятие имеет синоним - непрерывный процесс совершенствования (нем. - KVP, Kontinuierlicher Verbesserungs Prozess, англ. - CIP, Continuous Improvement Process ).

В экономическом смысле концепция относится к действиям по непрерывному улучшению всех функций предприятия, от производства до менеджмента. Кайдзен - понятие, производное от японских слов kai = изменение, и дзен = хорошо или к лучшему. Кайдзен был введен вначале на нескольких японских предприятиях во время восстановления экономики после Второй мировой войны и с тех пор распространяетсяна предприятиях всего мира. Самое известное практическое приложение данной концепции было разработано для японской корпорации Toyota Motor Corporation. Она лежит в основе метода Всеобщего менеджмента качества (англ. - TQM, Total Quality Management ) и включает в себя мероприятия по предотвращению расточительства, потерь, а также инновационную деятельность и работу с новыми стандартами.

Идеи системы кайдзен изложены Масааки Имаиа в одноименной книге, которая вышла в свет в Англии в 1986 году. Основные из них:

- «Кайдзен исходит из того, что нет предприятия без проблем. Кайдзен помогает решить эти проблемы путем развития такой культуры труда, когда каждый работник не штрафуется за проблему, а ручается, что ее не будет».

- «Кайдзен-стратегия основывается на признании того, что менеджмент, целью которого является получение прибыли, должен ставить своей задачей удовлетворение клиента и его требований».

- «Кайдзен - это стратегия совершенствования, ориентированная на клиента».

- «Кайдзен исходит из того, что вся деятельность предприятия в итоге должна вести к повышению удовлетворенности клиента. При этом различается философия внутреннего и внешнего клиента».

При непрерывном процессе улучшений (НПУ) в центре находится человек со способностями и знаниями, которые являются самым важным капиталом компании. К этому можно добавить положительное восприятие организацией проблем, так как они являются стимулом к улучшениям. На первом плане стоит вопрос не о виновниках проблем, а общие усилия по их фундаментальному решению. Не наказание за ошибки прошлого, а возможности улучшения в пользу общего будущего должны руководить мышлением компании. Желание познавать настоящие проблемы и надолго их устранять является решающим!

Таким образом, команда сотрудников рассматривается как источник мотивации, идентификации, ментальной энергии, синергии и растущей креативности. НПУ обозначает непрерывную, систематическую и последовательную работу по:

- установлению и преследованию целей,

- устранению помех,

- поиску возможностей улучшения,

- предотвращению расточительства с помощью всех сотрудников на всех уровнях, во всех отделах, цехах и офисах.

Непрерывный процесс совершенствования

Непрерывный процесс совершенствования - это не только изучение новых методов и инструментов, но и иная форма сотрудничества. Больше самоорганизации на местах с помощью способных сотрудников, больше личной ответственности всех участников, больше развития инновационного потенциала на предприятии. Причем, дополнительное значение приобретают требования к менеджменту. Наряду с профессиональной и методической компетенцией, успех зависит от наличия у менеджеров социальной компетенции. Процесс изменения взглядов происходит «сверху вниз», и, лучшей гарантией успеха посредством НПУ, является образцовый лидирующий менеджмент. Необходимые изменения в подходе к работе проводятся менеджментом, показывая пример сотрудникам, которые познают эти изменения и перенимают их. Экономическими и социальными целями процесса кайдзен являются цели, приведенные на схеме 1.

Схема 1. Цели непрерывного улучшения.

Стремление к совершенству достигается разнообразными методами, важнейшие из которых представлены на схеме 2.

Схема 2. Применение методов в концепции кайдзен.

На предприятиях, использующих технологию кайдзен, непрерывный процесс совершенствования составляет важнейшую часть функционирования производственного менеджмента. Он охватывает:

- организацию (организационную структуру, распределение ответственности, координацию, механизм контроля);

- управление (разграничение целей, выбор тематики, формирование команды);

- квалификационные мероприятия (поведенческий тренинг, методический тренинг);

- систематику (регулярность, документирование, охват рабочих бригад, инструменты);

- поощрительная система (поощрение рационализаторства, специальные системы морального и материального поощрения).

Kaizen в немецкой фирме Siemens

В немецкой фирме Siemens внедрение концепции непрерывного совершенствования осуществляется под лозунгом «Кто перестал становиться лучше, тот перестал быть хорошим!». А для всех сотрудников рекомендованы правила успешного проведения улучшений:

- Будьте готовы отказаться от Вашего традиционного мышления.

- Подумайте над тем, как можно что-то сделать и не спрашивайте, почему это не может быть сделано.

- Никаких отговорок! Поставьте все бывшее под вопрос.

- Лучше 50 % решения сразу, чем 100 % решения никогда!

- Исправляйте ошибки сразу.

- Ищите решения, которые стоят как можно меньше!

- Способность решать проблемы изначально развивается из проблемы.

- Задавайте вопросы много раз и узнайте, что является истинной причиной проблемы.

- Десять человек решают проблему лучше, чем один специалист.

- У НПУ нет конца!

Не следует рассматривать трудности, возникающие во время производства, отдельно от остальных процессов на предприятии. Ведь если принять меры по улучшению только в одном направлении работы, есть вероятность, что нужных вам результатов вы не достигнете. Бизнес должен функционировать как единый механизм.

Вы узнаете:

- Что такое эффективное производство.

- Почему производства бывают неэффективными.

- Можно ли достичь эффективности исключительно снижением затрат.

- Как оценить эффективность.

- Какие факторы влияют на эффективность производства.

- Что такое кайдзен и в чем его суть.

- Как применять кайдзен.

- В чем заключаются его основные методы и насколько они эффективны.

- Какие книги помогут наладить эффективное производство.

Что такое эффективное производство

Эффективность производства – показатель деятельности предприятия по распределению и переработке ресурсов с целью изготовления товаров.

Эффективное производство – это процесс, а не его итог. Вы не можете начертить линию при изготовлении какого-то изделия и отделить продуктивные действия от не дающих нужного результата. Поэтому эффективность производства – тяжелый, медленный, каждодневный процесс, при котором постоянно нужно совершенствоваться. Стоит расслабиться на секунду, и ваши .

Практически у всех организаций возникают одни и те же трудности. Многие из них очевидны, и сотрудники с ними знакомы. Эффективное производство не терпит следующих проблем:

- Заказы не исполняются в сроки . Наиболее часто это связано с тем, что у вас нет должной системы контроля над ходом реализации заявок. Или ваш персонал работает с очень низкой эффективностью. Не стоит забывать, что причиной могут послужить и какие-либо внешние обстоятельства, от которых вы можете зависеть.

- Нерациональное производство . Такую проблему можно наблюдать у большинства предприятий. Это связано с тем, что должностные инструкции не исполняются или их вовсе нет. А также на предприятии отсутствует четкое планирование.

- Трудности в сфере снабжения . Производство простаивает из-за недостаточного количества некоторых видов сырья. Появляется большой объем излишков материалов в складских помещениях из-за их неэффективного использования. По описанным выше причинам конвертация ресурсов оказывается очень небольшой.

- снижен . Возникают ситуации, когда продукция не востребована на рынке, отсутствует спрос или это связано с сезонностью товара. Или же по отдельным изделиям ощущается нехватка, но их не производят в нужных количествах.

- Нет системы . Не наблюдается никаких результатов после реализации различных мероприятий и программ, направленных на увеличение эффективности работы компании.

Очень редко проблемы такого типа можно решить быстро. Чаще всего потребуется потратить определенное количество усилий, чтобы наладить весь процесс работы.

В большинстве случаев, создавая хорошо работающий бизнес, нужно будет провести анализ условий эффективности производства на всех стадиях, что само по себе является трудоемким делом. Вам нужно проверить бухгалтерию, продажи и снабжение, не останавливая остальные процессы работы фирмы. Чтобы выявить слабое звено каждой компании, следует детально рассмотреть все этапы заказа, начиная с того момента, как менеджеру поступила заявка, до отгрузки товара клиенту. Это очень нелегкая задача.

А ведь именно обнаружение основной проблемы, из-за которой ухудшается процесс производства, – и есть самая главная цель. Для того чтобы создать из просто предприятия эффективное производство, сразу необходимо определить первопричину и сконцентрировать все силы на ней.

Материал для скачивания:

Из-за неверно поставленного вопроса основные проблемы эффективности процессов производства сложно выявить. Так, с одной стороны, является верным решением снижение затрат. Эффективное производство строит экономию на сокращении следующих издержек:

- аренда;

- сырье;

- зарплата;

- материальные ценности.

Фондоотдача.

Этот показатель говорит о том, как эффективно задействуются организацией основные средства, показывает, какое количество выручки приходится на единицу стоимости всех основных средств.

Заметим, фондоотдача – это соотношение объема полученной от реализации продукции выручки к стоимости тех средств труда, которые уже есть в организации, а не эффективность используемых производственных фондов и ресурсов. Увидеть эту эффективность возможно, сравнивая значения фондоотдачи в динамике за несколько лет, или же при сопоставлении с аналогичными показателями иных предприятий в этой же сфере деятельности.

Фондоотдача = Выручка / Основные средства

Чтобы точнее рассчитать показатели стоимостей основных средств предприятия, нужно брать значения не конечного периода, а средние данные за весь срок, за который взята выручка (сумму стоимостей начального и конечного периодов следует разделить на два).

Прибыль в условиях рынка – главная цель любого предпринимателя и основа эффективного производства. Помимо этого, следует учитывать также уровень рентабельности предприятия. При более подробном расчете данные факторы берут в совокупности.

Выделим следующие показатели рентабельности:

- отношение чистой прибыли к себестоимости продукции;

- отношение чистой прибыли к стоимости основных производственных фондов (или стоимости капитала предприятия).

Исходя из вышеизложенного, сделаем вывод: основные показатели эффективности производства – это фондоемкость, материалоемкость, качество продукции и производительность труда. Когда начинается жесткая конкурентная борьба, при оценке эффективности развития производства вырастает значение конкурентоспособности. На величину этого показателя влияет ряд критериев, важную роль среди которых занимают качество и цена товаров.

Из-за этого на микро- и макроуровнях не последним фактором в эффективном использовании производства становится усовершенствование свойств производимых товаров. Однако при определенных обстоятельствах динамика условий, влияющих на эффективное производство, ее общее направление могут быть разнообразными. Например, при повышении качества товаров, скорее всего, будут приобретены более дорогостоящие материалы, из-за чего увеличатся затраты на продукцию.

Степень экономической эффективности деятельности производства находится в зависимости от большого количества причин. Все они оказывают влияние не отдельно друг от друга, а пересекаясь. Часть из них связана с уровнем использования производственных ресурсов, другая часть зависит от научно-технического прогресса или всей работы фирмы. Факторы роста показателей эффективного производства классифицируются по трем признакам:

- виды издержек производства и ресурсов (источники повышения);

- направления развития и улучшения производства;

- место, где реализуются факторы, в системе управления бизнесом.

Основные причины, влияющие на эффективное производство, по своим признакам различны. В теории экономики нет точных критериев определения того, что такое эффективное производство, и в какой степени эти причины влияют на результативность работы предприятия. Однако их можно сгруппировать следующим образом:

- научно-технические факторы – НТП, применение не только новейших материалов, но и вторичных ресурсов, использование технологий без отходов, автоматизация и механизация производства и другие;

- организационно-экономические – уменьшение трудозатрат, ликвидация простоев, улучшение управления и организации труда на производстве, сокращение сроков ввода оборудования, снижение расходов на транспорт, точное следование ГОСТам, система качества товаров и другие;

- социально-психологические факторы – высокая степень исполнения, ответственность за порученные дела, дисциплина и порядок в организации, высококвалифицированные сотрудники (профессионалы), материальная и морально-этическая заинтересованность и другие;

- внешнеэкономические факторы – использование политики открытых дверей, свободные экономические зоны, развитие внешней торговли, создание совместных организаций и другие.

Мнение эксперта

Разрабатывать локальные эффективности одновременно и трудно, и легко

Евгений Цодоков ,

генеральный директор «Эксмо», г. Москва

Когда сотрудниками будет пониматься связь между заданным и их должностными обязанностями, тогда они начнут стремиться к выполнению поставленных целей. И в результате произойдет значительное повышение уровня эффективности компании.

Управленческим составом используются следующие финансовые KPI:

- следование планам по реализации продукции;

- смета;

- задолженности на предприятии.

Дополнительные KPI:

- повышение маржинальной выручки;

- увеличение численности продаж (штучно);

В период создания системы KPI не следует все время действовать строго по теории, внедряйте те показатели эффективного производства, которые будут работать именно в вашей конкретной фирме. Вот почему применение данной системы – как простая, так одновременно и сложная задача.

Вы должны распланировать периодичность измерений, рассчитать часть каждого показателя во всей системе. Если говорить о нашем бизнесе, мы постоянно оцениваем, пересматриваем и совершенствуем все характеристики эффективности предприятия, чтобы создать самое результативное производство.

Будете ли вы использовать KPI в своей работе, ваш выбор. Вы сами должны все взвесить и оценить рынок, на котором функционирует ваша компания. Для примера можно сказать, что издательским домам уже очень давно необходимо внедрять систему KPI, это связано с большой конкуренцией в данной сфере. Не оценивая показатели эффективности, ведущие издательства значительно снижают свои шансы на рынке.

Технологии эффективного производства и кайдзен

Кайдзен (с японского – «постоянное совершенствование») – это концепция, включающая в себя японскую философию, а также теоретический и практический менеджмент. Эта технология позволит вам повысить конкурентоспособность организации до современного уровня. В системе менеджмента у данного термина есть синоним – непрерывный процесс совершенствования (НПС, нем. – KVP, Kontinuierlicher Verbesserungs Prozess, англ. – CIP, Continuous Improvement Process).

Эта концепция помогает создавать экономически эффективное производство. Она применима к преобразованию различных функций предприятия, начиная с технологии и заканчивая менеджментом.

Смысл слова «кайдзен» можно расшифровать следующим образом: «kай» – изменение и «дзен» – хорошо или к лучшему. Эта технология впервые была применена в Японии на различных предприятиях, восстанавливавших эффективное производство после Второй мировой войны, и с этого времени получила широкое распространение. На сегодняшний день система используется во всем мире. Эффективное производство в России также основано на постулатах кайдзен.

В японской корпорации Toyota Motor Corporation было создано одно из наиболее знаменитых практических приложений кайдзен. Именно оно стало главным фундаментом всеобщего менеджмента качества (ВМК, английский – TQM (Total Quality Management)). В него включены различные мероприятия, предотвращающие потери, а также работа с инновациями и самыми современными стандартами.

- «Кайдзен считает, что не бывает беспроблемных предприятий. Применение этой технологии сводится к тому, что работники не будут наказываться штрафами, но ручаются, что осложнений больше не возникнет».

- «Стратегия кайдзен основана на том, что менеджменту, цель которого извлечение прибыли, должна ставиться первейшая задача – удовлетворять клиента и его требования».

- «Кайдзен – это стратегия совершенствования, ориентированная на клиента».

- «Кайдзен считает, что весь процесс работы фирмы должен стремиться к увеличению удовлетворенности покупателя. Вследствие этого есть отличия в философии внутреннего и внешнего клиента».

Явным подтверждением эффективности этой системы служит сравнение показателей уровня рационализаторства 1989 года в Японии, Германии и США. Очевидно, что Япония, внедрившая 83 % всех рационализаторских предложений (тогда как ФРГ только 40 %, а США – 30 %), получила экономически эффективное производство и свыше 30 новаторских идей на одного работника в год, тогда как в США и Германии этот показатель равен 0,15.

Когда запущен непрерывный процесс улучшений на основе принципов организации эффективного производства в его центре располагается человек со знаниями и способностями, которые и есть самый главный капитал компании. Добавим, что предприятие старается положительно воспринимать проблемы, которые возникают в трудовом процессе, ведь именно они служат катализатором улучшения. Главное место занимают не виновники трудностей, а усилия, направленные на их решение. В фундаменте мышления фирмы должно лежать не наказание за ошибки, а возможность создавать эффективное производство для лучшей его работы в будущем. Именно желание выявить и устранить навсегда причины проблем и является главным!

Растущая креативность, ментальная энергия, идентификация, источник мотивации – именно такими принципами организации эффективного производства должна руководствоваться команда сотрудников. Непрекращающийся процесс совершенствования (НПС) – это постоянная, поочередная и непрерывная работа по следующим критериям:

- постановка нужных целей и движение к ним;

- ликвидация преград;

- поиск способов улучшения;

- предотвращение расточительства на каждом уровне производства, каждым служащим.

Непрерывный процесс совершенствования – это абсолютно другая форма взаимодействия, а не просто исследование новейших инструментов и технологий. Специалистам, строящим эффективное производство, надо быть более организованными на своих рабочих местах. Им необходимо нести большую личную ответственность, а инновационный потенциал предприятия должен больше развиваться. При всем при этом дополнительный смысл обретает менеджмент. Помимо методической и профессиональной компетенции, эффективность зависит о того, насколько специалист социально адаптирован и подготовлен.

Чтобы в работе начались необходимые изменения к лучшему, нужен лидер-менеджер. Именно глядя на него («взгляд снизу вверх»), рабочие вдохновляются и стремятся к самосовершенствованию. Это действие служит гарантом качества успешной работы на каждом этапе технически эффективного производства.

Экономические цели НПС:

- качество должно быть улучшено;

- производительность нужно повысить;

- борьба с расточительством в любом виде;

- логистика должна быть улучшена;

- запасы сводятся к минимуму.

Общественные цели НПС:

- участники должны быть максимально мотивированны;

- командные способности нужно улучшать;

- личная ответственность персонала повышена;

- сотрудники должны идентифицироваться с продуктом компании;

- у корпорации должен быть свой стиль управления;

- постоянное интенсивное повышение квалификации персонала.

Самую важную часть действия производственного менеджмента на предприятиях, строящих эффективный вариант производства по кайдзен, играет постоянный процесс, который улучшает качество работы компании. Он предполагает:

- организацию и управление (организационную структуру, эффективное распределение ответственности, координацию, механизм контроля, выбор тематики, формирование команды);

- квалификационные мероприятия (тренинги методические и поведенческие);

- систематику (регулярность, документирование, охват рабочих бригад, инструменты);

- механизмы поощрения (заслуженное вознаграждение за рационализаторские идеи в материальном и иных видах).

|

Направление |

Структурные элементы кайдзен |

Признаки процессов кайдзен |

|

Вовлечение персонала |

Рабочие кружки и группы, кайдзен-лидеры Кросс-функциональные команды: % персонала, кто:

|

Готовятся новые лидеры, которые проводят изменения Точные отчеты о выполненной работе |

|

Цели и их отслеживание |

Проставлены четкие цели Существуют показатели для этих целей |

Существует экран, на котором можно отследить цель каждого, и как он к ней движется |

|

Довольный потребитель |

Осуществляется сбор требований потребителя Удовлетворенность потребителей растет (это определенным образом отслеживается) |

|

|

Предложения |

Система предложений, комиссия по их рассмотрению, порядок внедрения:

|

Внедрение предложений по горизонтали:

|

|

Стандартизация |

Гибкие стандарты. Меняются, но всегда соответствуют процессу, при этом уровень поставленной задачи поднимается |

Совершенствование и поддержка стандартов |

|

Примеры и работа с ними |

Делегирование полномочий. Каждый решает проблемы на своем уровне |

Проблемы фиксируются, и на них быстро реагируют |

Помимо больших модулей, есть еще конкретные инструменты, которые можно применять или нет, формируя эффективное производство. Инструменты делятся на следующие группы:

Мнение эксперта

Даже рядовой рабочий способен внести дельные предложения по эффективному использованию производства

Марина Антюфеева ,

эксперт в области организации экономного производства, г. Москва

За годы практики я много раз видела, как мастера или рядовые сотрудники выдвигали немало интересных предложений по рациональному использованию факторов производства. Ниже приведены различные идеи повышения показателей эффективности.

- Моделирование новой упаковки в целях роста производительности.

На машиностроительном предприятии в одном из цехов проверялась балансировка электродвигателей, которую выполняли с помощью специальной пасты, тоже выпускаемой на заводе. Паста застывала в среднем через три часа. Рабочие этого завода за время смены 3-4 раза отлучались на склад, что приводило к четырнадцатичасовым потерям в месяц (около сорока минут за смену).

Один из мастеров участка придумал, чтобы рабочие не ходили за пастой на склад, а сам кладовщик разносил ее на каждое рабочее место. Это значительно повысило производительность труда и эффективность производства. Но это было не единственным предложением, которое он внес. Следующим изменением стал договор о закупке готовой невысыхающей пасты в тюбиках. Теперь паста выдавалась не три раза за смену, а всего один. Конечно, мастеру было вручено заслуженное вознаграждение, работникам тоже повысили зарплату, и кроме того, производительность на участке выросла. К тому же на заводе закончили навсегда выпуск вредной пасты. Все из-за того, что был придуман очередной эффективный способ производства.

- Эргономично расставленное оборудование и вспомогательные механизмы на производстве.

Вот еще один пример с того же завода, как создать технически эффективное производство. До внедрения нововведений женщины, которые работали на производстве, вручную складывали продукцию в тару и перемещали ее к месту следующей технологической операции. Процесс не был механизирован и систематизирован, отсутствовал точный график, да и для складирования не выделялось специального места.

На заводе провели ряд мероприятий, на которых был выполнен анализ условий эффективного производства, а также рассмотрены новые идеи по повышению производительности работы участка и увеличению ее эффективности. После этого сотрудникам было дано задание по вариантам расстановки оборудования в соответствии с каждым технологическим процессом, протекающим в цеху. Работницы предложили между станками установить специальные мини-транспортеры с металлическим покрытием, с помощью которых и стали перемещать полуфабрикаты с одного этапа на другой, что существенно облегчило процесс сборки и ускорило движение деталей, а значит, повысилась эффективность производства.

Но самый важный результат состоял в том, что теперь женщины не таскали тяжести во время работы по цеху. До принятия модернизаций каждая из них переносила около четырех с половиной тонн груза в течение месяца. А это грузоподъемность КамАЗа, перевозящего песок на стройке.

- Монтаж насоса, уменьшившего травмоопасность для рабочих.

Во время производственного процесса возникала необходимость в масле для смазки оборудования. Масло хранилось на складе в больших бочках. Бочку наклоняли и наполняли другие емкости. Рабочим нужно было выполнять операцию по забору масла вдвоем, так как бочка была неподъемна для одного человека. Помимо этого, при переливании масла из бочки в другую емкость смазочный материал часто протекал на пол, что создавало дополнительные потери для предприятия и риск травмы самого рабочего. Также сотрудники тратили время на уборку пролитого масла. Все это нарушало принципы организации эффективного производства.

Как-то одним из рабочих была предложена идея установить на бочку небольшой насос стоимостью около десяти тысяч российских рублей. Итогом стало то, что теперь масло мог наливать один человек, продукт больше не проливался, вероятность получить травму рабочими во время этого процесса значительно снизилась. Повысилась скорость, и эффективное производство для этого завода стало на шаг ближе.

- Скорость реакции на проблемы значительно увеличилась, задействование принципа «Светофор».

Цех оснащен большим числом манометров, по показаниям которых определяют, как работает оборудование. Для проверки этих показаний дежурный оператор регулярно делает обход. Сотрудники внесли предложение: возле каждого манометра повесить специальные таблички в виде картонных кругов, где различными цветами будут обозначаться соответствующие зоны значений. Так, зеленый цвет говорит о том, что все в норме, желтый предупреждает о возможных проблемах, а красный требует срочного вмешательства, так как оборудование работает неправильно и может произойти поломка.

После того как таблички были повешены, у дежурного стало уходить меньше времени на обход. Помимо этого, каждый сотрудник теперь мог определить, как работает оборудование и, в случае необходимости, в срочном порядке сообщить оператору о проблемах. Еще один эффективный способ производства в действии.

- Увеличение прибыли вследствие устранения неисправностей сотрудниками.

Для тепловой станции начальством была составлена карта потерь, утечки воды, воздуха и т. д. Вследствие этого был разработан план по устранению подобных потерь. Мероприятия разделили на зимние (первоочередные) и летние, когда оборудование простаивает.

Ремонтники не слишком охотно соглашаются выполнять подобные мелкие низкооплачиваемые операции, которые отвлекают от более крупной работы. Поэтому руководящий состав, исходя из принципов организации эффективного производства, дал указания дежурным слесарям и оперативному составу за дополнительную оплату выполнить ряд заданий и устранить неисправности. В итоге затраты на данные мероприятия составили менее ста тысяч рублей, в то время как эффект от действий сэкономил организации за год около двух миллионов семисот тысяч рублей. Хотя если бы ремонтники были наняты со стороны, затрат было бы гораздо больше.

В этом примере эффективного использования производства был применен Total Productive Maintenance – принцип всеобщего ухода за оборудованием. Его смысл состоит в том, что в обслуживании участвует весь персонал, который задействован на производстве, и минимизировано привлечение внешних специалистов, а также сокращены издержки предприятия на подобные виды работ.

Эффективное управление производством: основные методы кайдзен и примеры их применения на практике

Масааки Имаи – основоположник этой системы, изложил в своей книге «Гемба кайдзен», что следуя принципам кайдзен, компания выйдет на новую ступень развития и создаст самое эффективное производство, добившись небывалых высот в своей сфере деятельности. Вот самые основные методы:

- 5S . Порядок на производстве за пять шагов.

Эффективное производство и его развитие начинается с регламентации, структурирования системы, удаления всего ненужного, оставляя лишь необходимое в промышленном цикле. Сотрудники должны воспитывать в себе дисциплину и стремиться к порядку во время рабочего процесса, а не пытаться наводить его от случая к случаю.

Так, в одной из японских компаний после внедрения программы 5s была повышена эффективность и безопасность на производстве, а также сохранены здоровье и жизнь сотрудников. Вся история началась с того, что произошел сбой во время работы пресса, который делал один ход и должен был останавливаться после его завершения. Но что-то пошло не так, и пресс совершил два хода вместо нужного одного. После ряда проведенных испытаний не удалось выявить причину. Тогда руководство начало проводить мероприятия 5s. И в итоге стало очевидным, что все дело было в том, что стружка, которая падает на пол во время работы пресса, попала в розетку, и произошло короткое замыкание, из-за которого пресс переключился в режим постоянной работы. После выяснения проблемы ее решение не отняло много времени.

- «Не получайте это. Не делайте это. Не посылайте это» . Таково основное правило в сфере качества.

Это очень простой принцип, которым следует руководствоваться на всех этапах становления экономически эффективного производства с самого начала. Он сводится к тому, что брак после предыдущего этапа производства не нужно принимать, иначе он повлечет за собой дефекты на текущем этапе, и уж конечно не следует направлять продукцию с изъянами на следующие стадии производственного процесса.

Тосио Хесагава, посетив компанию MK Electronics Co для консультирования, обнаружил, что на производстве уровень брака равен трем процентам. И при проведении первого семинара на следующий день он пришел с чемоданом, заполненным этими дефектными изделиями, чем поразил сотрудников до глубины души. Для решения этой проблемы были даны указания: каждую деталь тщательно осматривать после завершения очередного этапа ее создания. Такое эффективное решение помогло обнаруживать брак на самых ранних стадиях и не переносить его дальше на следующие этапы производства. Никаких затрат фирма на это решение не понесла, однако эффект поразил всех настолько, что для компании это стало основой эффективного производства. В течение полугода было поставлено восемь тысяч печатных плат, при этом не было зафиксировано ни единого случая брака.

- «Точно вовремя» . Метод призванный свести к минимуму или полностью исключить запасы.

Эффективная система управления производством диктует непрерывность технологического процесса, при которой материалы доставляются исключительно по мере необходимости. Это приводит к устранению излишков на складах.

Компанию Ainsin Seiki , которая занимается выпуском матрасов, можно рассматривать как идеальный пример данного метода. До определенного момента этой фирме приходилось иметь как минимум тридцатидневный запас товаров на складе из-за того, что некому было составить и внедрить хороший план по продажам. Однако когда был осуществлен переход на третий метод кайдзен, запасы произведенной продукции были полностью устранены из складских помещений. Эффективным вариантом производства стала отладка процесса, при которой заказ на изготовление новой продукции поступал на предприятие только после того, как остальные такие же товары распродавались. Все издержки на обслуживание и содержание склада были исключены из трат компании. По итогам этого мероприятия оборот фирмы увеличился в 3,4 раза.

- Визуальный менеджмент . Основа этого метода – наглядная информация для всех сотрудников.

Всем работникам предоставлена возможность изучать списки и карты, связанные с производством, на котором они задействованы. Иными словами, каждый сотрудник вносит свой вклад в эффективное производство. Этот процесс приводит к быстрому выявлению всех проблем, а также мотивирует рабочих на более быстрое достижение задач, поставленных перед ними. Когда цели наглядны, результаты стремительно улучшаются, помогая создавать самое эффективное производство.

Американская компания Sunclips , которая выпускает упаковочные материалы, использовала этот метод. Руководящий состав придумал термин «мили издержек», так визуализировались улучшения, которые сотрудники сделали вместе. Была вывешена карта США для того, чтобы отмечать на ней различные идеи сотрудников по улучшению производства. Результат каждого человека, вносившего предложение, повлекшее за собой сокращение издержек, а значит, продвигающего эффективное производство, пересчитывался и наносился в милях на карту. Смысл сводился к тому, чтобы путешествовать по всей стране, не выходя из офиса. Спустя полгода это эффективное решение привело к отличным результатам. Производительность и результативность во всех рабочих цехах выросла больше чем в два раза. Бывает, что такие нехитрые меры помогают создать экономически эффективное производство.

- Непрерывное обучение.

Сотрудники постоянно обучаются, совершенствуют свои навыки в разных сферах, не отступая от процесса производства, и на всем этом пути делятся друг с другом багажом полученных знаний и навыков. Весь персонал движется в одном направлении – к общим целям.

Однажды немецкая компания Löbro, в которой работали около тысячи восьмисот сотрудников, следуя принципам организации эффективного производства, приняла решение о срочной необходимости улучшения качества продукции. Первой поставленной задачей стало обучение персонала самым современным технологиям и введение нового режима работы. Стали организовываться различные обучающие семинары для обмена опытом между рабочими разных цехов и подразделений, «кружки качества». В результате проведения этих мероприятий эффективное производство приблизилось: количество брака сократилось на девяносто процентов, а на пуско-наладочные работы стало затрачиваться на пятьдесят процентов меньше времени. Это оказалось невероятным результатом, так как все семинары и кружки проводились без финансовых затрат. Были задействованы только внутренние ресурсы компании.

Как создать эффективное производство: подборка книг по теме

Среди изданий о принципах организации эффективного производства можно выделить несколько самых популярных книг.

Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании

Кто написал: Джеймс П. Вумек, Дэниел Джонс

О чем книга: повествуется о бережливом производстве, передовом подходе к административному составу на предприятии и к управлению качеством; о том, что может обеспечивать длительную конкурентоспособность без больших финансовых затрат. Новаторами, применившими принципы организации эффективного производства, стали сотрудники компании Toyota. Используя этот метод, фирма достигла небывалых высот на рынке.

- Бережливое эффективное производство - самый главный принцип, которому стоит обучиться у японских менеджеров.

- Основа этого метода, которым должен руководствоваться каждый начальник предприятия, заключена в борьбе с потерями.

- Книга пережила много переизданий и признана международным бестселлером.

Данная книга изобилует примерами компаний таких стран, как Япония, Германия и США; все методы изложены четко и доступно.

Изучение производственной системы Тойоты с точки зрения организации производства

Кто написал: Сигео Синго

В этой книге описаны все составляющие и показатели эффективного производства завода Toyota. Другое название данной книги – «Библия производства». Все теории, принципы и методы изложены четко и понятно, на простом языке. Она стала незаменимой настольной книгой любого управленца, стремящегося к самосовершенствованию и развитию в вопросах менеджмента. Автор оценивает ее как дополнение к книге "Производственная система Тойоты"(Toyota production system) Тайити Оно.

Особенно полезной она будет для руководителя начинающей компании, только выходящей на большой международный рынок и желающей создать эффективное производство. Все инструменты, приведенные в книге, значительно улучшат качество выпускаемых фирмой товаров.

Также каждый сотрудник компании должен изучить данный труд для более эффективного и четкого выполнения своих обязанностей в ежедневной работе.

Дао Toyota: 14 принципов менеджмента ведущей компании мира

Кто написал: Джеффри Лайкер

О чем книга: о предыстории образования и формирования холдинга Toyota, о благополучии, созданном на 14 принципах, а также о вариантах внедрения и эффективном использовании факторов производства в любой компании мира.

- Модель Toyota воодушевляет и подвигает к личным достижениям и рекордам.

- Труд основан на 20-летней практике исследования мировоззрения предприятия, наглядно показывающей усовершенствованную, особенно результативную, успешную стратегию.

- Опровержение вымыслов о нереальности создания эффективного производства в России на основе иностранного опыта.

- Секреты продолжительного успеха, ставящие во главу угла классические управленческие решения в противовес новомодному менеджменту.

Канбан и «точно вовремя» на Toyota: Менеджмент начинается на рабочем месте

Кто написал: Японская ассоциация менеджмента

О чем книга: о самурайских традиционных поисках лучшего, совершенствовании воина, не прекращающего оттачивать свое боевое искусство и правку оружия. Под метафорой воина понимается эффективное производство. Об авторских методиках «точно вовремя» и канбан, принадлежащих Тайити Оно, вице-президенту компании.

- Всегда актуальная классика основ эффективного производства.

- Приемы по уменьшению трудовых затрат. Реально работающие модели.

- О свободном времени сотрудника на предприятии и о том, что лучше ничего не делать, чем делать что-то неэффективное.

- По какой причине опасно отсутствие плана выравнивания предприятия?

- Эффективное производство сквозь призму японо-американского подхода к менеджменту.

Рассчитана на управленцев всех уровней, работающих в сфере услуг и промышленности, желающих снизить расходы на предприятии и улучшить систему выпуска продукции компании; для управленцев любого звена и учащихся, будущая профессия которых лежит в сфере услуг и производства.

Учитесь видеть бизнес-процессы: Практика построения карт потоков создания ценности

Кто написал: Майкл Ротер, Джон Шук

Бизнес-процессы - суть деятельности любого предприятия. Подробное их описание нужно всем: менеджерам и владельцу компании. Требуется оно и непосредственно сотрудникам, задействованным в технологических циклах, а также подрядчикам и клиентам. Внимание к ходу производства зависит от многих причин, главная из которых – непрерывный процесс совершенствования.

Для НПС промышленных циклов, формирующих эффективное производство, сначала обеспечивается их прозрачность, то есть возможности вникнуть в суть дела, уловить, где появляются потери, а где возникает добавленная стоимость. Для описания производственных процессов рисуют карты потоков создания ценности. Настоящий труд - первая в России книга по методологии построения таких карт, важнейшего инструмента для формирования эффективной системы управления производством.

Гемба кайдзен: Путь к снижению затрат и повышению качества

Кто написал: Масааки Имаи

О чем книга: о постоянном совершенствовании бизнес-систем, получившем название «гемба кайдзен». Это издание стало продолжением книги “Кайдзен”, бестселлера на российском рынке. 345 страниц работы декларируют одно: гемба кайдзен и бережливое эффективное производство можно создать в любой точке мира, а не только в Японии.

- Сравнение с теорией lean-производства. Рассказывает о сходстве и различиях с японским менеджментом; о внедрении в бизнес в нашей стране и способах сформировать эффективное производство в России.

- Японская терминология не является чуждой для общепринятой системы менеджмента.

- Для выявления типичных проблем, обусловленных введением гемба кайдзен на западные рынки.

- Для понимания всех моральных и материальных преимуществ и выгоды кайдзен. Разобрано на примерах.

- Для понимания факта, что концепция гемба кайдзен есть не просто отдельный инструмент воздействия, но система.

Книга окажется интересной для всех тех, кому небезразлично внедрение, поддержание и развитие конкурентоспособности своего бизнеса в долговременной перспективе. Для всех тех, кто заинтересован создать самое эффективное производство.

Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию

Кто написал: Уильям Детмер

О чем труд: о теориях ограничения и сдерживания (TOC, Theory of constraints), системе управления, созданной доктором Элией Голдраттом в 1980-х гг., и ее фактическом применении. Теория рекомендует сосредотачивать ресурсы компании на подавлении любых конфликтов, не дающих предприятию до конца использовать все возможности построить экономически эффективное производство.

- Голдратт получил огромное признание из-за того, что его метод позволил без проблем справляться с противоречиями: между требуемой производительностью и имеющимися ресурсами, стоимостью и затратами, между соблюдением всех сроков и качеством продукции.

- Книга является лучшим методичным, обдуманным, систематизированным руководством, рассчитанным на профессионалов.

- При помощи этого труда вы сумеете разобраться, что именно требуется поменять в устройстве вашего бизнеса, чтобы выявить и устранить все проблемы, мешающие построить эффективное производство.

5S для рабочих: как улучшить свое рабочее место

Книга адресована всем желающим создать свое эффективное рабочее место, будь это директорский кабинет или позиция в цеху. В книге вы найдете все, что надо для внедрения системы пяти шагов на персональном рабочем месте.

В этом издании эффективное производство в целом и, в частности, система 5S предстает во всей красе, описаны все принципы и инструменты. И хотя книга ориентирована на заводскую аудиторию, она несомненно окажется полезной и банковскому служащему, и бухгалтеру.

Вам станет понятно, как продуктивно обустроить эффективное персональное рабочее место, как сохранить его в образцовом, аккуратном состоянии, как избавиться от скопления мешающих предметов и в итоге идеально отладить рабочий процесс.

В свою очередь, у нас в стране популярна работа Сергея Колесникова «Эффективное производство в России? Да! ». Книга насыщена изображениями. Чертежи, диаграммы и графики четко иллюстрируют, как выглядит система ценностей корпорации, какие механизмы служат для связи с партнерами и заказчиками. В книге вы найдете множество примеров усовершенствования предприятия и рацпредложений. Огромное значение создатели труда придают отладке бизнес-систем в периоды экономического кризиса.

Информация об экспертах

Евгений Цодоков , генеральный директор торгового дома «Эксмо», г. Москва. Издательство «Эксмо» – одно из крупнейших в России. Торговый дом «Эксмо» – общество, реализующее выпускаемую издательством продукцию. На протяжении 2005 года ТД «Эксмо» при содействии Business Management Technology отработал главные коэффициенты рентабельности для всех категорий руководства в сфере торговли, придал принятую форму основным коммерческим операциям, преобразовал теорию обоснования и ранжирования штата.