Коррозия водогрейных котлов , систем отопления, теплофикационных систем встречается гораздо чаще, нежели в пароконденсатных системах. В большинстве случаев такое положение объясняется тем, что при проектировании водогрейной системы этому уделяется меньше внимания, хотя факторы образования и последующего развития коррозии в котлах остаются точно такими, как и для паровых котлов и всего остального оборудования. Растворенный кислород, который не удаляется методом деаэрации, соли жесткости, углекислый газ, поступающие в водогрейные котлы с питательной водой, вызывают различные виды коррозии - щелочную (межкристаллическую), кислородную, хелатную, подшламовую. Нужно сказать, что хелатная коррозия в большинстве случаев образуется при наличии некоторых химических реагентов, так называемых, «комплексонов».

Для того, чтобы предупредить возникновение коррозии в водогрейных котлах и ее последующее развитие, необходимо серьезно и ответственно отнестись к подготовке характеристик воды, предназначенной для подпитки. Нужно обеспечить связывание свободной двуокиси углерода, кислорода, вывести значение рН до приемлемого уровня, принять меры по защите от коррозии алюминиевых, бронзовых и медных элементов отопительного оборудования и котлов, трубопроводов и теплофикационного оборудования.

В последнее время для качественной коррекционной тепловых сетей, водогрейных котлов и другого оборудования используются специальные химические реагенты.

Вода в одно и то же время является универсальным растворителем и недорогим теплоносителем, ее выгодно использовать в системах отопления. Но недостаточная ее подготовка может привести к неприятным последствиям, одно из которых - коррозия водогрейных котлов . Вероятные риски, в первую очередь связаны с наличием в ней большого количества нежелательных примесей. Предотвратить образование и развитие коррозии можно, но только если четко понимать причины ее появления, а также быть знакомым с современными технологиями .

Для водогрейных котлов, впрочем, как и для любых отопительных систем, использующих в качестве теплоносителя воду, характерны три вида проблем, обусловленных наличием следующих примесей:

- механических нерастворимых;

- осадкообразующих растворенных;

- коррозионноактивных.

Каждый из видов перечисленных примесей может стать причиной образования коррозии и выхода из строя водогрейного котла или иного оборудования. Кроме того, они способствуют снижению эффективности и производительности котла.

И если в течение длительного времени использовать в отопительных системах не прошедшую специальную подготовку воду, то это может привести к серьезным последствиям - поломке циркуляционных насосов, снижению диаметра водопровода и последующее повреждение, выход из строя регулирующей и запорной арматуры. Самые простые механические примеси - глина, песок, обычная грязь - присутствуют практически везде, как в водопроводной воде, так и в артезианских источниках. Также в теплоносителях в больших количествах имеются продукты коррозии теплопередающих поверхностей, трубопроводов и остальных металлических элементов системы, которые постоянно соприкасаются с водой. Не стоит и говорить, что их наличие со временем провоцирует очень серьезные неполадки в функционировании водогрейных котлов и всего теплоэнергетического оборудования, которые в основном связаны с коррозией котлов, образованием известковых отложений, унесением солей и вспениванием котловой воды.

Наиболее частая причина, в связи с которой возникает коррозия водогрейных котлов , это карбонатные отложения, возникающие при использовании воды повышенной жесткости, удаление которых возможно посредствам . Следует отметить, что в результате присутствия солей жесткости накипь образуется даже в низкотемпературном отопительном оборудовании. Но это далеко не единственная причина коррозии. Например, после нагрева воды до температуры более 130 градусов, растворимость сульфата кальция существенно снижается, в результате чего образуется слой плотной накипи. При этом неизбежно развитие коррозии металлических поверхностей водогрейных котлов.

Коррозионные явления в котлах чаще всего проявляются на внутренней теплонапряженной поверхности и сравнительно реже - на наружной.

В последнем случае разрушение металла обусловлено - в большинстве случаев - совместным действием коррозии и эрозии, которая иногда имеет преобладающее значение.

Внешний признак эрозионного разрушения - чистая поверхность металла. При коррозионном же воздействии продукты коррозии обычно сохраняются на его поверхности.

Внутренние (в водной среде) коррозионные и накипные процессы могут усугублять наружную коррозию (в газовой среде) из-за теплового сопротивления слоя накипных и коррозионных отложений, и, следовательно, роста температуры на поверхности металла.

Наружная коррозия металла (со стороны топки котла) зависит от разных факторов, но, прежде всего, - от вида и состава сжигаемого топлива.

Коррозия газо-мазутных котлов

В мазуте содержатся органические соединения ванадия и натрия. Если на стенке трубы, обращенной в топку, накапливаются расплавленные отложения шлака, содержащего соединения ванадия (V), то при большом избытке воздуха и/или температуре поверхности металла 520-880 оС происходят реакции:

4Fe + 3V2O5 = 2Fe2O3 + 3V2O3 (1)

V2O3 + O2 = V2O5 (2)

Fe2O3 + V2O5 = 2FeVO4 (3)

7Fe + 8FeVO4 = 5Fe3О4 + 4V2O3 (4)

(Соединения натрия) + О2 = Na2O (5)

Возможен и другой механизм коррозии с участием ванадия (жидкая эвтектическая смесь):

2Na2O . V2O4 . 5V2O5 + O2 = 2Na2O . 6V2O5 (6)

Na2O . 6V2O5 + М = Na2O . V2O4 . 5V2O5 + MO (7)

(М - металл)

Соединения ванадия и натрия при сгорании топлива окисляются до V2O5 и Na2O. В отложениях, прилипающих к поверхности металла, Na2O - связующее. Жидкость, образующаяся в результате реакций (1)-(7), расплавляет защитную пленку магнетита (Fe3O4), что приводит к окислению металла под отложениями (температура расплавления отложений (шлака) - 590-880 оС).

В результате указанных процессов стенки экранных труб, обращенных к топке, равномерно утончаются.

Росту температуры металла, при которой соединения ванадия становятся жидкими, способствуют внутренние накипные отложения в трубах. И, таким образом, при достижении температуры предела текучести металла возникает разрыв трубы - следствие совместного действия внешних и внутренних отложений.

Корродируют и детали крепления трубных экранов, а также выступы сварных швов труб - рост температуры на их поверхности ускоряется: они не охлаждаются пароводяной смесью, как трубы.

Мазут может содержать серу (2,0-3,5 %) в виде органических соединений, элементарной серы, сульфата натрия (Na2SO4), попадающего в нефть из пластовых вод. На поверхности металла в таких условиях ванадиевая коррозия сопровождается сульфидно-оксидной. Их совместное действие в наибольшей степени проявляется, когда в отложениях присутствуют 87 % V2O5 и 13 % Na2SO4, что соответствует содержанию в мазуте ванадия и натрия в соотношении 13/1.

Зимой при разогреве мазута паром в емкостях (для облегчения слива) в него дополнительно попадает вода в количестве 0,5-5,0 %. Следствие: увеличивается количество отложений на низкотемпературных поверхностях котла, и, очевидно, растет коррозия мазутопроводов и мазутных емкостей.

Кроме описанной выше схемы разрушения экранных труб котлов, коррозия пароперегревателей, труб фестонов, кипятильных пучков, экономайзеров имеет некоторые особенности из-за повышенных - в некоторых сечениях - скоростей газов, особенно содержащих несгоревшие частицы мазута и отслоившиеся частицы шлака.

Идентификация коррозии

Наружная поверхность труб покрыта плотным эмалевидным слоем отложений серого и темно-серого цвета. На стороне, обращенной в топку, - утончение трубы: плоские участки и неглубокие трещинки в виде «рисок» хорошо видны, если очистить поверхность от отложений и оксидных пленок.

Если труба аварийно разрушена, то видна сквозная продольная неширокая трещина.

Коррозия пылеугольных котлов

В коррозии, образуемой действием продуктов сжигания углей, определяющее значение имеют сера и ее соединения. Кроме того, на течение коррозионных процессов влияют хлориды (в основном NaCl) и соединения щелочных металлов. Наиболее вероятна коррозия при содержании в угле более 3,5 % серы и 0,25 % хлора.

Летучая зола, содержащая щелочные соединения и оксиды серы, отлагается на поверхности металла при температуре 560-730 оС. При этом в результате происходящих реакций образуются щелочные сульфаты, например K3Fe(SO4)3 и Na3Fe(SO4)3. Этот расплавленный шлак, в свою очередь, разрушает (расплавляет) защитный оксидный слой на металле - магнетит (Fe3O4).

Скорость коррозии максимальна при температуре металла 680-730 оС, при ее увеличении скорость уменьшается из-за термического разложения коррозионных веществ.

Наибольшая коррозия - в выходных трубах пароперегревателя, где наиболее высокая температура пара.

Идентификация коррозии

На экранных трубах можно наблюдать плоские участки с обеих сторон трубы, подвергающихся коррозионному разрушению. Эти участки расположены под углом друг к другу 30-45 оС и покрыты слоем отложений. Между ними - сравнительно «чистый» участок, подвергающийся «лобовому» воздействию газового потока.

Отложения состоят из трех слоев: внешний - пористая летучая зола, промежуточный слой - белесые водорастворимые щелочные сульфаты, внутренний слой - блестящие черные оксиды железа (Fe3O4) и сульфиды (FeS).

На низкотемпературных частях котлов - экономайзер, воздухоподогреватель, вытяжной вентилятор - температура металла падает ниже «точки росы» серной кислоты.

При сжигании твердого топлива температура газов уменьшается от 1650 оС в факеле до 120 оС и менее в дымовой трубе.

Из-за охлаждения газов образуется серная кислота в паровой фазе, и при контакте с более холодной поверхностью металла пары конденсируются с образованием жидкой серной кислоты. «Точка росы» серной кислоты - 115-170 оС (может быть и больше - зависит от содержания в газовом потоке паров воды и оксида серы (SO3)).

Процесс описывается реакциями:

S + O2 = SO2 (8)

SO3 + H2O = H2SO4 (9)

H2SO4 + Fe = FeSO4 + H2 (10)

В присутствии оксидов железа и ванадия возможно каталитическое окисление SO3:

2SO2 + O2 = 2SO3 (11)

В некоторых случаях сернокислотная коррозия при сжигании каменного угля менее значима, чем при сжигании бурого, сланца, торфа и даже природного газа - из-за относительно большего выделения водяного пара из них.

Идентификация коррозии

Этот вид коррозии вызывает равномерное разрушение металла. Обычно поверхность шероховатая, с небольшим налетом ржавчины, и похожа на поверхность без коррозионных явлений. При длительном воздействии металл может быть покрыт отложениями продуктов коррозии, которые нужно осторожно снять при обследовании.

Коррозия во время перерывов в эксплуатации

Этот вид коррозии проявляется на экономайзере и в тех местах котла, где наружные поверхности покрыты соединениями серы. При остывании котла температура металла падает ниже «точки росы» и, как описано выше, если есть сернистые отложения, образуется серная кислота. Возможно промежуточное соединение - сернистая кислота (H2SO3), но она очень нестойкая и сразу превращается в серную кислоту.

Идентификация коррозии

Поверхности металла обычно покрыты нанесениями. Если их удалить, то обнаружатся участки разрушения металла, где были сернистые отложения и участки некорродированного металла. Такой внешний вид отличает коррозию на остановленном котле от вышеописанной коррозии металла экономайзера и других «холодных» частей работающего котла.

При обмывке котла коррозионные явления распределены более или менее равномерно по металлической поверхности из-за размывания сернистых отложений и недостаточной осушке поверхностей. При недостаточной обмывке коррозия локализована там, где были сернистые соединения.

Эрозия металла

Эрозийному разрушению металла при определенных условиях подвергаются разные системы котла как с внутренней, так и с наружной стороны обогреваемого металла, и там, где возникают турбулентные потоки с большой скоростью.

Ниже рассматривается только эрозия турбин.

Турбины подвергаются эрозии от ударов твердых частиц и капелек конденсата пара. Твердые частицы (оксиды) отслаиваются от внутренней поверхности пароперегревателей и паропроводов, особенно в условиях переходных тепловых процессов.

Капельки конденсата пара в основном разрушают поверхности лопаток последней ступени турбины и дренажные трубопроводы. Возможно эрозионно-коррозионное воздействие конденсата пара, если конденсат «кислый» - рН ниже пяти единиц. Коррозия также имеет опасный характер при наличии в водяных капельках пара хлоридов (до 12 % от массы отложений) и едкого натра.

Идентификация эрозии

Разрушение металла от ударов капель конденсата наиболее заметно на передних кромках лопаток турбин. Кромки покрыты тонкими поперечными зубцами и канавками (бороздками), могут быть наклонные конические выступы, направленные в сторону ударов. Выступы есть на передних кромках лопаток и почти отсутствуют на их задних плоскостях.

Повреждения от твердых частиц имеют вид разрывов, микровмятин и зазубрин на передних кромках лопаток. Бороздки и наклонные конусы отсутствуют.

Коррозия стали в паровых котлах, протекающая под действием водяного пара, сводится, в основном, к следующей реакции:

ЗFе + 4Н20 = Fe2O3 + 4H2

Можно считать, что внутренняя поверхность котла представляет тонкую пленку магнитной окиси железа. Во время эксплуатации котла пленка окиси непрерывно разрушается и снова образуется, причем выделяется водород. Поскольку поверхностная пленка магнитной окиси железа представляет основную защиту для стали, ее следует поддерживать в состоянии наименьшей проницаемости для воды.

Для котлов, арматуры, водо- и паропроводов применяются преимущественно простые углеродистые или низколегированные стали. Коррозионной средой во всех случаях являются вода или водяной пар различной степени чистоты.

Температура, при которой может протекать коррозионный процесс, колеблется от температуры помещения, где находится бездействующий котел, до температуры кипения насыщенных растворов при работе котла, достигающей иногда 700°. Раствор может иметь температуру, значительно более высокую, чем критическая температура чистой воды (374°). Однако высокие концентрации солей в котлах встречаются редко.

Механизм, посредством которого физические и химические причины могут приводить к разрушению пленки в паровых котлах, по существу на отличается от механизма, исследованного при более низких температурах на менее ответственном оборудовании. Разница заключается в том, что скорость

коррозии в котлах значительно больше вследствие высокой температуры и давления. Большая скорость теплопередачи от стенок котла к среде, достигающая 15 кал/см2сек, также усиливает коррозию.

ТОЧЕЧНАЯ КОРРОЗИЯ

Форма коррозионных раковин и их распределение на поверхности металла могут изменяться в широких пределах. Коррозионные раковины иногда образуются внутри уже существующих раковин и часто располагаются настолько близко друг к другу, что поверхность становится чрезвычайно неровной.Распознавание точечной коррозии

Выяснение причины образования коррозионных разрушений определенного типа часто весьма затруднительно, так как одновременно могут действовать несколько причин; кроме того, ряд изменений, происходящих при охлаждении котла от высокой температуры и при спуске воды, иногда маскирует явления, имевшие место при эксплуатации. Однако опыт существенно помогает распознавать точечную коррозию в котлах. Например, было замечено, что присутствие в коррозионной раковине или на поверхности бугорка черной магнитной окиси железа указывает, что в котле протекал активный процесс. Подобными наблюдениями часто пользуются при проверке мероприятий, принятых для защиты от коррозии.

Не следует смешивать ту окись железа, которая образуется в местах активной коррозии, с черной магнитной окисью железа, присутствующей иногда в виде взвеси в котловой воде. Необходимо помнить, что ни общее количество мелкодисперсной магнитной окиси железа, ни количество выделяющегося в котле водорода не могут служить надежным признаком степени и размеров происходящей коррозии. Гидрат закиси железа, попадающий в котел из посторонних источников, например из резервуаров для конденсата или из питающих котел трубопроводов, может частично объяснить присутствие в котле как окиси железа, так и водорода. Гидрат закиси железа, поступающий с питательной водой, взаимодействует в котле по реакции.

ЗFе (ОН)2 = Fе3O4 + 2Н2О + Н2.

Причины, влияющие на развитие точечной коррозии

Посторонние примеси и напряжения. Неметаллические включения в стали, так же как и напряжения, способны создавать анодные участки на металлической поверхности. Обычно коррозионные раковины бывают разных размеров и разбросаны по поверхности в беспорядке. При наличии напряжений расположение раковин подчиняется направлению приложенного напряжения. Типичными примерами могут служить плавниковые трубки в местах, где плавники дали трещины, а также места развальцовки котельных трубок.

Растворенный кислород.

Возможно, что самым сильным активатором точечной коррозии является растворенный в воде кислород. При всех температурах, даже в щелочном растворе, кислород служит активным деполяризатором. Кроме того, в котлах легко могут возникать кислородные концентрационные элементы, особенно под окалиной или загрязнениями, где создаются застойные участки. Обычной мерой борьбы с такого рода коррозией служит деаэрация.

Растворенный угольный ангидрид.

Так как растворы угольного ангидрида имеют слабокислую реакцию,

то он ускоряет коррозию в котлах. Щелочная котловая вода снижает агрессивность растворенного угольного ангидрида однако получающаяся от этого выгода не распространяется на поверхности, омываемые паром, или на трубопроводы для конденсата. Удаление угольного ангидрида вместе с растворенным кислородом путем механической деаэрации является обычным мероприятием.

Недавно были произведены попытки применить циклогексиламин с целью устранения коррозии в паропроводах и трубопроводах для конденсата отопительных систем.

Отложения на стенках котла.

Очень часто коррозионные раковины можно обнаружить вдоль наружной поверхности (или под поверхностью) таких отложений, как прокатная окалина, котельный шлам, котельная накипь, продукты коррозии, масляные пленки. Раз начавшись, точечная коррозия будет развиваться дальше, если не удалить продуктов коррозии. Этот вид местной коррозии усиливается катодным (по отношению к котельной стали) характером осадков или истощением кислорода под отложениями.

Медь в котловой воде.

Если принять во внимание большие количества медных сплавов, применяемых для вспомогательного оборудования (конденсаторы, насосы и т. п.), то нет ничего удивительного в том, что в большинстве случаев в котельных отложениях содержится медь. Она присутствует обычно в металлическом состоянии, иногда в виде окиси. Количество меди в отложениях изменяется от долей процента до почти чистой меди.

Вопрос о значении медных отложении в котельной коррозии нельзя считать решенным. Некоторые утверждают, что медь лишь присутствует при коррозионном процессе и никак на него не влияет, другие, напротив, считают, что медь, являясь катодом по отношению к стали, может способствовать точечной коррозии. Ни одна из этих точек зрения не подтверждена прямыми опытами.

Во многих случаях наблюдалась незначительная коррозия (или даже полное ее отсутствие), несмотря на то, что отложения по всему котлу содержали значительные количества металлической меди. Имеются также сведения, что при контакте меди с малоуглеродистой сталью в щелочной котловой воде, при повышенных температурах, медь разрушается скорее, чем сталь. Медные кольца, обжимающие концы развальцованных труб, медные заклепки и экраны вспомогательного оборудования, через которое проходит котловая вода, почти полностью разрушаются даже при относительно низких температурах. Ввиду этого считается, что металлическая медь не усиливает коррозии котельной стали. Отложившуюся медь можно рассматривать просто как конечный продукт восстановления окиси меди водородом в момент его образования.

Наоборот, весьма сильные коррозионные изъязвления котельного металла часто наблюдаются по соседству с отложениями, особо богатыми медью. Эти наблюдения привели к предположению, что медь, поскольку она катодна по отношению к стали, способствует точечной коррозии.

Поверхность котлов редко представляет обнаженное металлическое железо. Чаще всего на ней имеется защитный слой, состоящий преимущественно из окиси железа. Возможно, что там, где в этом слое образуются трещины, обнажается поверхность, являющаяся анодной относительно меди. В таких местах образование коррозионных раковин усиливается. Этим же можно объяснить в некоторых случаях ускоренное разъедание в тех местах, где образовалась раковина, а также сильную точечную коррозию, наблюдаемую иногда после очистки котлов с применением кислот.

Неправильный уход за бездействующими котлами.

Одной из самых частых причин образования коррозионных раковин является отсутствие надлежащего ухода за бездействующими котлами. Бездействующий котел должен содержаться либо совершенно сухим, либо наполненным водой, обработанной таким образом, чтобы коррозия была невозможна.

Вода, оставшаяся на внутренней поверхности бездействующег котла, растворяет кислород из воздуха, что приводит к образованию раковин, которые в дальнейшем явятся центрами вокруг которых будет развиваться коррозионный процесс.

Обычные инструкции по предохранению бездействующих котлов от коррозии заключаются в следующем:

1) спуск воды из еще горячего котла (около 90°); продувание котла воздухом до полного его осушения и содержание в сухом состоянии;

2) наполнение котла щелочной водой (рН = 11), содержащей избыток ионов SО3" (около 0,01%), и хранение под водяным или паровым затвором;

3) наполнение котла щелочным раствором, содержащим, соли хромовой кислоты (0,02-0,03% СгО4").

При химической очистке котлов защитный слой окиси железа будет снят во многих местах. Впоследствии эти места могут не покрыться вновь образованным сплошным слоем и на них, даже в отсутствие меди, появятся раковины. Поэтому рекомендуется немедленно после химической очистки возобновить слой окиси железа путем обработки кипящим щелочным раствором (подобно тому, как это делается для новых котлов, вступающих в эксплуатацию).

Коррозия экономайзеров

Общие положения, касающиеся котельной коррозии, в равной мере применимы и к экономайзерам. Однако экономайзер, подогревая питательную воду и располагаясь перед котлом, особенно чувствителен к образованию коррозионных раковин. Он представляет первую поверхность с высокой температурой, испытывающую на себе разрушающее действие кислорода, растворенного в питательной воде. Кроме того, вода, проходящая через экономайзер, имеет, как правило, низкое значение рН и не содержит химических замедлителей.

Борьба с коррозией экономайзеров заключается в деаэрации воды и добавке щелочи и химических замедлителей.

Иногда обработка котловой воды осуществляется пропусканием части ее через экономайзер. В этом случае следует избегать отложений шлама в экономайзере. Нужно учитывать также влияние такой рециркуляции котловой воды на качество пара.

ОБРАБОТКА КОТЛОВОЙ ВОДЫ

При обработке котловой воды с целью защиты от коррозии первостепенной задачей является образование и сохранение защитной пленки на металлических поверхностях. Сочетание добавляемых в воду веществ зависит от рабочих условий, особенно от давления, температуры, тепловой напряженности качества питательной воды. Однако для всех случаев нужно соблюдать три правила: котловая вода должна быть щелочной, не должна содержать растворенного кислорода и загрязнять поверхность нагрева.Едкий натр лучше всего обеспечивает защиту при рН =11-12. На практике при сложном составе котловой воды наилучшие результаты получаются при рН = 11. Для котлов, работающих при давлениях ниже 17,5 кг/см2, рН обычно поддерживается в пределах, между 11,0 и 11,5. Для более высоких давлений, ввиду возможности разрушения металла в результате неправильной циркуляции и местного повышения концентрации раствора щелочи, рН обычно берется равным 10,5 - 11,0.

Для удаления остаточного кислорода широко применяются химические восстановители: соли сернистой кислоты, гидрат закиси железа и органические восстановители. Соединения двухвалентного железа очень хороши для удаления кислорода, но образуют шлам, который оказывает нежелательное влияние на теплопередачу. Органические восстановители, ввиду их неустойчивости при высоких температурах, обычно не рекомендуются для котлов, работающих при давлениях выше 35 кг/см2. Имеются данные о разложении сернистокислых солей при повышенных температурах. Однако применение их в небольших концентрациях в котлах, работающих под давлением вплоть до 98 кг/см2, широко практикуется. Многие установки высокого давления работают вообще без химической деаэрации.

Стоимость специального оборудования для деаэрации, несмотря на несомненную его пользу, не всегда оправдывается для малых установок, работающих при сравнительно низких давлениях. При давлениях ниже 14 кг/см2 частичная деаэрация в подогревателях питательной воды может довести содержание растворенного кислорода приблизительно до 0,00007%. Добавка химических восстановителей дает хорошие результаты, особенно, когда рН воды выше 11, а вещества, связывающие кислород, добавляются до поступления воды в котел, что обеспечивает поглощение кислорода вне котла.

КОРРОЗИЯ В КОНЦЕНТРИРОВАННОЙ КОТЛОВОЙ ВОДЕ

Низкие концентрации едкого натра (порядка 0,01%) способствуют сохранению окисного слоя на стали в состоянии, надежно обеспечивающем защиту от коррозии. Местное повышение концентрации вызывает сильную коррозию.Участки котельной поверхности, на которых концентрация щелочи достигает опасной величины, обычно характеризуются избыточным, по отношению к циркулирующей воде, подводом тепла. Обогащенные щелочью зоны у поверхности металла могут возникать в разных местах котла. Коррозионные изъязвления расположены в виде полос или удлиненных участков, иногда гладких, а иногда наполненных твердой и плотной магнитной окисью.

Трубки, расположенные горизонтально или слегка наклонно и подверженные интенсивному действию излучения сверху, разъедаются внутри, вдоль верхней образующей. Подобные случаи наблюдались в котлах большой мощности, а также воспроизводились при специально поставленных опытах.

Трубки, в которых циркуляция воды неравномерна или нарушается при большой нагрузке котла, могут подвергаться разрушению вдоль нижней образующей. Иногда коррозия более резко выражена вдоль переменного уровня воды на боковых поверхностях. Часто можно наблюдать обильные скопления магнитной окиси железа-иногда рыхлые, иногда представляющие плотные массы.

Перегрев стали часто усиливает разрушение. Это может произойти в результате образования прослойки пара в верхней части наклонной трубки. Образование паровой рубашки возможно и в вертикальных трубках при усиленном подводе тепла, на что указывает измерение температуры в различных местах трубок во время работы котла. Характерные данные, полученные при этих измерениях, представлены на рис. 7. Ограниченные участки перегрева в вертикальных трубках, имеющих нормальную температуру выше и ниже „горячего места", возможно являются результатом пленочного кипения воды.

Всякий раз, как на поверхности котельной трубки образуется пузырек пара, температура металла под ним повышается.

Повышение концентрации щелочи в воде должно происходить на поверхности раздела: пузырек пара - вода - поверхность нагрева. На рис. показано, что даже незначительное повышение температуры водяной пленки, соприкасающейся с металлом и с расширяющимся пузырьком пара, приводит к концентрации едкого натра, измеряемой уже процентами а не миллионными долями. Пленка воды, обогащенной щелочью, образующаяся в результате появления каждого пузырька пара, влияет на малый участок металла и в течение весьма короткого времени. Тем не менее, суммарное действие пара на поверхность нагрева может быть уподоблено непрерывному действию концентрированного раствора щелочи, несмотря на то, что общая масса воды содержит всего лишь миллионные доли едкого натра. Было сделано несколько попыток найти разрешение вопроса, связанного с местным повышением концентрации едкого натра на поверхностях нагрева. Так предлагалось добавлять к воде нейтральные соли (например, хлористые металлы) в большей концентрации, чем едкий натр. Однако лучше всего вовсе исключить добавку едкого натра и обеспечить необходимую величину рН введением гидролизующихся солей фосфорной кислоты. Зависимость между рН раствора и концентрацией фосфорнонатриевой соли представлена на рис. Несмотря на то, что вода, содержащая фосфорнонатриевую соль, имеет высокое значение рН, ее можно упаривать без значительного повышения концентрации гидроксильных ионов.

Следует, однако, помнить, что исключение действия едкого натра означает только, что удален один фактор, ускоряющий коррозию. Если в трубках образуется паровая рубашка, то хотя бы вода и не содержала щелочи, коррозия все же возможна, хотя и в меньшей степени, чем в присутствии едкого натра. Решение задачи следует искать также путем изменения конструкции, учитывая в то же время тенденцию к постоянному увеличению энергетической напряженности поверхностей нагрева, что, в свою очередь, безусловно усиливает коррозию. Если температура тонкого слоя воды, непосредственно у нагревающей поверхности трубки, превосходит среднюю температуру воды в грубке хогя бы на малую величину, в таком слое может относительно сильно вырасти концентрация едкого натра. Кривая приблизительно показывает условия равновесия в растворе, содержащем только едкий натр. Точные данные зависят, до некоторой степени, от давления в котле.

ЩЕЛОЧНАЯ ХРУПКОСТЬ СТАЛИ

Щелочную хрупкость можно определить, как появление трещин в районе заклепочных швов или в других местах соединений, где возможно скопление концентрированного раствора щелочи и где имеются высокие механические напряжения.Наиболее серьезные повреждения почти всегда происходят в районе заклепочных швов. Иногда они приводят к взрыву котла; чаще приходится производить дорогостоящий ремонт даже сравнительно новых котлов. Одна американская железная дорога за год зарегистрировала образование трещин у 40 паровозных котлов, что потребовало ремонта стоимостью около 60000 долларов. Появление хрупкости было установлено также на трубках в местах развальцовки, на связях, коллекторах и в местах резьбовых соединений.

Напряжение, необходимое для возникновения щелочной хрупкости

Практика показывает малую вероятность хрупкого разрушения обычной котельной стали, если напряжения не превышают предела текучести. Напряжения, создаваемые давлением пара или равномерно распределенной нагрузкой от собственного веса сооружения, не могут привести к образованию трещин. Однако напряжения, создаваемые прокаткой листового материала, предназначенного для изготовления котлов, деформацией во время клепки или любой холодной обработкой, сопряженной с остаточной деформацией, могут вызвать образование трещин.

Наличие прилагаемых извне напряжений необязательно для образования трещин. Образец котельной стали, предварительно выдержанный при постоянном изгибающем напряжении, а затем освобожденный, может дать трещину в щелочном растворе, концентрация которого равняется повышенной концентрации щелочи в котловой воде.

Концентрация щелочи

Нормальная концентрация щелочи в барабане котла не может вызвать образования трещин, потому что она не превышает 0,1% NaОН, а наименьшая концентрация, при которой наблюдается щелочная хрупкость, выше нормальной приблизительно в 100 раз.

Такие высокие концентрации могут получаться в результате чрезвычайно медленного просачивания воды через заклепочный шов или какой-либо другой зазор.

Это объясняет появление твердых солей снаружи большинства заклепочных швов в паровых котлах. Наиболее опасной течью является такая, которую трудно обнаружить Она оставляет осадок твердого вещества внутри заклепочного шва, где имеются высокие остаточные напряжения. Совместное действие напряжения и концентрированного раствора может вызвать появление трещин щелочной хрупкости.

Устройство для выявления щелочной хрупкости

Специальное устройство для контроля состава воды воспроизводит процесс упаривания воды с повышением концентрации щелочи на напряженном стальном образце в тех же условиях, в которых это происходит в районе заклепочнох шва. Растрескивание контрольного образца указывает, что

котловая вода данного состава способна вызвать щелочную хрупкость. Следовательно, в таком случае необходима обработка воды, устраняющая ее опасные свойства. Однако растрескивание контрольного образца еще не означает, что в котле уже появились или появятся трещины. В заклепочных швах или в других местах соединений необязательно имеются одновременно и течь (пропаривание), и напряжение, и повышение концентрации щелочи, как у контрольного образца.

Контрольное устройство устанавливается непосредственно на паровом котле и позволяет судить о качестве котловой воды.

Испытание длится 30 и более дней при постоянной циркуляции воды через контрольное устройство.

Распознавание трещин щелочной хрупкости

Трещины щелочной хрупкости в обычной котельной стали носят иной характер, чем усталостные трещины или трещины, образовавшиеся вследствие высоких напряжений. Это иллюстрируется рис. I9, который показывает межкристаллитный характер таких трещин, образующих тонкую сетку. Разницу между межкристаллитными трещинами щелочной хрупкости и внутрикристаллитными трещинами, вызванными коррозионной усталостью, можно видеть при сравнении.

В легированных сталях (например, никелевых или кремнемарганцовистых), применяемых для паровозных котлов, трещины также располагаются сеткой, но не всегда проходят между кристаллитами, как в случае обыкновенной котельной стали.

Теория щелочной хрупкости

Атомы в кристаллической решетке металла, находящиеся на границах кристаллитов, испытывают менее симметричное воздействие своих соседей, чем атомы в остальной массе зерна. Поэтому они легче покидают кристаллическую решетку. Можно думать, что при тщательном подборе агрессивной среды удастся осуществить такое избирательное удаление атомов с границ кристаллитов. Действительно, опыты показывают, что в кислых, нейтральных (с помощью слабого электрического тока, создающего условия, благоприятные для коррозии) и концентрированных растворах щелочи можно получить межкристаллитное растрескивание. Если раствор, вызывающий общую коррозию, изменен добавкой какого-либо вещества, образующего защитную пленку на поверхности кристаллитов, коррозия сосредоточивается на границах между кристаллитами.

Агрессивным раствором в рассматриваемом случае является раствор едкого натра. Кремненатриевая соль может защищать поверхности кристаллитов, не действуя при этом на границы между ними. Результат совместного защитного и агрессивного действия зависит от многих обстоятельств: концентрации, температуры, напряженного состояния металла и состава раствора.

Существуют также коллоидная теория щелочной хрупкости и теория действия водорода, растворяющегося в стали.

Способы борьбы с щелочной хрупкостью

Одним из способов борьбы с щелочной хрупкостью является замена клепки котлов сваркой, что исключает возможность образования течи. Хрупкость можно устранить также примене

нием стали, стойкой против межкристаллитной коррозии, или химической обработкой котловой воды. В клепаных котлах, применяемых в настоящее время, последний способ является единственно приемлемым.

Предварительные испытания с применением контрольного образца представляют наилучший способ определения действенности тех или иных защитных добавок к воде. Сернистонатриевая соль не предупреждает растрескивания. Азотнонатриевая соль успешно применяется для предохранения от растрескивания при давлениях до 52,5 кг/см2. Концентрированные растворы азотнонатриевой соли, кипящие при атмосферном давлении, могут вызывать коррозионные трещины при напряжении мягкой стали.

В настоящее время азотнонатриевая соль широко применяется в стационарных котлах. Концентрация азотнонатриевой соли отвечает 20- 30% от концентрации щелочи.

КОРРОЗИЯ ПАРОПЕРЕГРЕВАТЕЛЕЙ

Коррозия на внутренних поверхностях трубок пароперегревателей обусловлена прежде всего взаимодействием между металлом и паром при высокой температуре и в меньшей степени - уносом солей котловой воды паром. В последнем случае на металлических стенках могут образовываться пленки растворов с высокой концентрацией едкого натра, непосредственно разъедающие сталь или же дающие отложения, спекающиеся на стенке трубок, что может привести к образованию отдулин. В бездействующих котлах и в случаях конденсации пара в относительно холодных пароперегревателях может развиваться точечная коррозия под влиянием кислорода и угольного ангидрида.Водород, как мера скорости коррозии

Температура пара в современных котлах приближается к температурам, применяемым в промышленном производстве водорода прямой реакцией между паром и железом.

О скорости коррозии труб из углеродистой и легированной сталей под действием пара, при температурах до 650°, можно судить по объему выделяющегося водорода. Иногда пользуются выделением водорода, как мерилом общей коррозии.

В последнее время на силовых станциях США применяются три типа миниатюрных установок для удаления газов и воздуха. Они обеспечивают полное удаление газов, а дегазированный конденсат пригоден для определения в нем солей, уносимых паром из котла. Приближенная величина общей коррозии пароперегревателя во время работы котла может быть получена определением разности концентраций водорода в пробах пара, взятых до и после прохода его через пароперегреватель.

Коррозия, вызываемая примесями в паре

Насыщенный пар, входящий в пароперегреватель, уносит с собой малые, но измеримые количества газов и солей из котловой воды. Наиболее часто встречающиеся газы - кислород, аммиак и двуокись углерода. При прохождении пара через пароперегреватель ощутимого изменения концентрации этих газов не наблюдается. Только незначительная коррозия металлического пароперегревателя может быть отнесена за счет действия этих газов. До сих пор еще не доказано, что соли, растворенные в воде, в сухом виде или осажденные на элементах пароперегревателя, могут способствовать коррозии. Однако едкий натр, будучи основной составной частью увлекаемых котловой водой солей, может способствовать коррозии сильно нагретой трубки, особенно если щелочь пристает к металлической стенке.

Повышение чистоты насыщенного пара достигается предварительным тщательным удалением газов из питательной воды. Уменьшение количества солей, увлекаемых паром, достигается тщательной очисткой в верхнем коллекторе, применением механических сепараторов, промывкой насыщенного пара питательной водой или подходящей химической обработкой воды.

Определение концентрации и природы газов, увлекаемых насыщенным паром, осуществляется применением указанных выще устройств и химическим анализом. Определение концентрации солей в насыщенном паре удобно производить путем измерения электропроводности воды или испарения большого количества конденсата.

Предложен улучшенный способ измерения электропроводности, даны соответствующие поправки на некоторые растворенные газы. Конденсат в упомянутых выше миниатюрных установках для удаления газов также может быть использован для измерения электропроводности.

Когда котел бездействует, пароперегреватель представляет собой холодильник, в котором скапливается конденсат; в этом случае возможна обычная подводная точечная коррозия, если пар содержал кислород или двуокись углерода.

Популярные статьи

Наиболее активно коррозия экранных труб проявляется в местах концентрирования примесей теплоносителя. Сюда относятся участки экранных труб с высокими тепловыми нагрузками, где происходит глубокое упаривание котловой воды (особенно при наличии на испарительной поверхности пористых малотеплопроводных отложений). Поэтому в отношении предупреждения повреждений экранных труб, связанных с внутренней коррозией металла, нужно учитывать необходимость комплексного подхода, т.е. воздействия как на водно-химический, так и топочный режим.

Повреждения экранных труб в основном носят смешанный характер, их условно можно разделить на две группы:

1) Повреждения с признаками перегрева стали (деформация и утонение стенок труб в месте разрушения; наличие графитных зерен и т.д.).

2) Хрупкие разрушения без характерных признаков перегрева металла.

На внутренней поверхности многих труб отмечены значительные отложения двухслойного характера: верхний - слабосцепленный, нижний - окалинообразный, плотно сцепленный с металлом. Толщина нижнего слоя окалины составляет 0.4-0.75 мм. В зоне повреждения окалина на внутренней поверхности подвергается разрушению. Вблизи мест разрушений и на некотором удалении от них внутренняя поверхность труб поражена коррозионными язвинами и хрупкими микроповреждениями.

Общий вид повреждений свидетельствует о тепловом характере разрушения. Структурные изменения на лобовой стороне труб - глубокая сферидизация и распад перлита, образование графита (переход углерода в графит 45-85%) - свидетельствует о превышении не только рабочей температуры экранов, но и допустимой для стали 20 500 оС. Наличие FeO также подтверждает высокий уровень температур металла в процессе эксплуатации (выше 845 оК - т.е. 572 оС).

Хрупкие повреждения, вызванные водородом, обычно происходят в зонах с мощными тепловыми потоками, под толстыми слоями отложений, и на-клонных или горизонтальных трубах, а также на участках теплопередачи рядом с подкладными кольцами сварных швов либо другпмии устройства-ми, препятствующими свободному движению потоков..Опыт показал, что повреждения, вызванные водородом, происходят в котлах, работающих под давлением ниже 1000 фунт/кв. дюйм (6.9 МПа).

Повреждення под действием водорода обычно приводят к разрывам с тол-стыми краями. Другие механизмы, способствующие образованию разры-вов с толстыми краями, это коррозионное растрескивание под напряжени-ем, коррозионная усталость, разрывы под действием напряжений, а также (в некоторых редких случаях) сильнейший перегрев. Может оказаться за-труднительным визуально отличить разрушения, вызванные водородным повреждением, от других видов разрушений, однако здесь могут помочь не-которые их особенности.

Например, водородное повреждение почти всегда связано с образова-нием раковин в металле (см. меры предосторожности, приведенные в Гла-вах 4 и 6). Другие виды разрушений (за исключением, возможно, коррози-онной усталости, которая часто начинается в отдельных раковинах) обыч-но не связаны с сильной коррозией.

Аварии труб в результате водородного повреждения металла часто про-являются в виде образования в стенке трубы прямоугольного «окна», что не характерно для других видов разрушений.

Для оценки повреждаемости экранных труб следует учитывать, что металлургическое (исходное) содержание газообразного водорода в стали перлитного класса (в т.ч. ст.20) не превышает 0.5--1 см3/100г. При содержании водорода выше 4--5 см3/100г механические свойства стали существенно ухудшаются. При этом ориентироваться надо преимущественно на локальное содержание остаточного водорода, поскольку при хрупких разрушениях экранных труб резкое ухудшение свойств металла отмечается только в узкой зоне по сечению трубы при неизменно удовлетворительных структуре и механических свойствах прилегаемого металла на удалении всего 0.2-2мм.

Полученные значения средних концентраций водорода у кромки разрушения в 5-10 раз превышают его исходное содержание для ст.20, что не могло не оказать существенного влияния на повреждаемость труб.

Приведенные результаты свидетельствуют, что водородное охрупчивание оказалось решающим фактором повреждаемости экранных труб котлов КрТЭЦ.

Потребовалось дополнительное изучение, какой из факторов оказывает на этот процесс определяющее влияние: а) термоциклирование из-за дестабилизации нормального режима кипения в зонах повышенных тепловых потоков при наличии отложений на испарительной поверхности, а, как результат, - повреждение покрывающих ее защитных оксидных пленок; б) наличие в рабочей среде коррозионно активных примесей, концентрирующихся в отложениях у испарительной поверхности; в) совместное действие факторов "а" и "б".

Особо стоит вопрос о роли топочного режима. Характер кривых свидетельствует о скоплении водорода в ряде случаев вблизи наружной поверхности экранных труб. Это возможно прежде всего при наличии на указанной поверхности плотного слоя сульфидов, в значительной мере не проницаемых для водорода, диффундирующего от внутренней поверхности к наружной. Образование сульфидов обусловлено: высокой сернистостью сжигаемого топлива; набросом факела на экранные панели. Другой причиной наводораживания металла у наружной поверхности является протекание коррозионных процессов при контакте металла с дымовыми газами. Как показал анализ наружных отложений труб котлов, обычно имело место действие обеих приведенных причин.

Роль топочного режима проявляется также в коррозии экранных труб под действием чистой воды, которая чаще всего наблюдается на парогенераторах высокого давления. Очаги коррозии расположены обычно в зоне максимальных местных тепловых нагрузок и только на обогреваемой поверхности трубы. Это явление ведет к образованию круглых или эллиптических углублений диаметром больше 1 см.

Перегрев металла возникает наиболее часто при наличии отложений в связи с тем, что количество воспринятого тепла будет практически одинаковым как для чистой трубы, так и для трубы, содержащей накипь температура трубы будет разной.

Владельцы патента RU 2503747:

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к теплоэнергетике и может быть использовано для защиты от накипи нагревательных труб паровых и водогрейных котлов, теплообменников, бойлерных установок, испарителей, теплотрасс, систем отопления жилых домов и промышленных объектов в процессе текущей эксплуатации.

УРОВЕНЬ ТЕХНИКИ

Эксплуатация паровых котлов связана с одновременным воздействием высоких температур, давления, механических напряжений и агрессивной среды, которой является котловая вода. Котловая вода и металл поверхностей нагрева котла представляют собой отдельные фазы сложной системы, которая образуется при их контакте. Итогом взаимодействия этих фаз являются поверхностные процессы, возникающие на границе их раздела. В результате этого в металле поверхностей нагрева возникают явления коррозии и образования накипи, что приводит к изменению структуры и механических свойств металла, и что способствует развитию различных повреждений. Поскольку теплопроводность накипи в пятьдесят раз ниже, чем у железа нагревательных труб, то имеют место потери тепловой энергии при теплопередаче - при толщине накипи 1 мм от 7 до 12%, а при 3 мм - 25%. Сильное образование накипи в системе парового котла непрерывного действия часто приводит к остановке производства на несколько дней в году для удаления накипи.

Качество питательной и, следовательно, котловой воды определяется присутствием примесей, которые могут вызывать различные виды коррозии металла внутренних поверхностей нагрева, образования первичной накипи на них, а также шлама, как источника образования вторичной накипи. Кроме того, качество котловой воды зависит и от свойств веществ, образующихся в результате поверхностных явлений при транспортировке воды, и конденсата по трубопроводам, в процессах водообработки. Удаление примесей из питательной воды является одним из способов предотвращения образования накипи и коррозии и осуществляется методами предварительной (докотловой) обработки воды, которые направлены на максимальное удаление примесей, находящихся в исходной воде. Однако применяемые методы не позволяют полностью исключить содержание примесей в воде, что связано не только с трудностями технического характера, но и экономической целесообразностью применения методов докотловой обработки воды. Кроме того, поскольку водоподготовка представляет сложную техническую систему, она является избыточной для котлов малой и средней производительности.

Известные методы удаления уже образовавшихся отложений используют в основном механические и химические способы очистки. Недостатком этих способов является то, что они не могут производиться в ходе эксплуатации котлов. Кроме того, способы химической очистки часто требуют использования дорогостоящих химических веществ.

Известны также способы предотвращения образования накипи и коррозии, осуществляемые в процессе работы котлов.

В патенте US 1877389 предложен способ удаления накипи и предотвращения ее образования в водогрейных и паровых котлах. В этом способе поверхность котла представляет собой катод, а анод размещен внутри трубопровода. Способ заключается в пропускании постоянного или переменного тока через систему. Авторы отмечают, что механизм действия способа заключается в том, что под действием электрического тока на поверхности котла образуются пузырьки газа, которые приводят к отслоению существующей накипи и препятствуют образованию новой. Недостатком указанного способа является необходимость постоянно поддерживать протекание электрического тока в системе.

В патенте US 5667677 предложен способ обработки жидкости, в частности воды, в трубопроводе с целью замедления образования накипи. Указанный способ основан на создании в трубах электромагнитного поля, которое отталкивает растворенные в воде ионы кальция, магния от стенок труб и оборудования, не давая им кристаллизоваться в виде накипи, что позволяет эксплуатировать котлы, бойлеры, теплообменники, системы охлаждения на жесткой воде. Недостатком указанного способа является дороговизна и сложность используемого оборудования.

В заявке WO 2004016833 предложен способ уменьшения образования накипи на металлической поверхности, подвергающейся воздействию пересыщенного щелочного водного раствора, из которого способна образовываться накипь после периода воздействия, включающий приложение катодного потенциала к указанной поверхности.

Указанный способ может использоваться в различных технологических процессах, в которых металл находится в контакте с водным раствором, в частности, в теплообменниках. Недостатком указанного способа является то, что он не обеспечивает защиту металлической поверхности от коррозии после снятия катодного потенциала.

Таким образом, в настоящее время существует потребность в разработке улучшенного способа предотвращения образования накипи нагревательных труб, водогрейных и паровых котлов, который был бы экономичным и высокоэффективным и обеспечивал антикоррозионную защиту поверхности в течение длительного промежутка времени после воздействия.

В настоящем изобретении указанная задача решена с помощью способа, согласно которому на металлической поверхности создается токоотводящий электрический потенциал, достаточный для нейтрализации электростатической составляющей силы адгезии коллоидных частиц и ионов к металлической поверхности.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение улучшенного способа предотвращения образования накипи нагревательных труб водогрейных и паровых котлов.

Другой задачей настоящего изобретения является обеспечение возможности исключения или значительного уменьшения необходимости удаления накипи в процессе эксплуатации водогрейных и паровых котлов.

Еще одной задачей настоящего изобретения является исключение необходимости использования расходных реагентов для предотвращения образования накипи и коррозии нагревательных труб водогрейных и паровых котлов.

Еще одной задачей настоящего изобретения является обеспечение возможности начала работы по предотвращению образования накипи и коррозии нагревательных труб водогрейных и паровых котлов на загрязненных трубах котла.

Настоящее изобретение относится к способу предотвращения образования накипи и коррозии на металлической поверхности, выполненной из железосодержащего сплава и находящейся в контакте с пароводяной средой, из которой способна образовываться накипь. Указанный способ заключается в приложении к указанной металлической поверхности токоотводящего электрического потенциала, достаточного для нейтрализации электростатической составляющей силы адгезии коллоидных частиц и ионов к металлической поверхности.

Согласно некоторым частным вариантам реализации заявленного способа токоотводящий потенциал устанавливают в пределах 61-150 В. Согласно некоторым частным вариантам реализации заявленного способа вышеуказанный железосодержащий сплав представляет собой сталь. В некоторых вариантах реализации металлическая поверхность представляет собой внутреннюю поверхность нагревательных труб водогрейного или парового котла.

Раскрытый в данном описании способ имеет следующие преимущества. Одним преимуществом способа является уменьшенное образование накипи. Другим преимуществом настоящего изобретения является возможность использования однажды закупленного работающего электрофизического аппарата без необходимости использования расходных синтетических реагентов. Еще одним преимуществом является возможность начала работы на загрязненных трубках котла.

Техническим результатом настоящего изобретения, таким образом, является повышение эффективности работы водогрейных и паровых котлов, повышение производительности, увеличение эффективности теплопередачи, снижение расходов топлива на нагрев котла, экономия энергии и пр.

Другие технические результаты и преимущества настоящего изобретения включают обеспечение возможности послойного разрушения и удаления уже образовавшейся накипи, а также предотвращения ее нового образования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

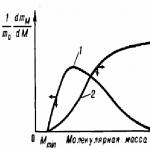

На Фиг.1 показан характер распределения отложений на внутренних поверхностях котла в результате применения способа согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ согласно настоящему изобретению заключается в приложении к металлической поверхности, подверженной образованию накипи, токоотводящего электрического потенциала, достаточного для нейтрализации электростатической составляющей силы адгезии коллоидных частиц и ионов, образующих накипь, к металлической поверхности.

Термин «токоотводящий электрический потенциал» в том смысле, в каком он используется в данной заявке, означает переменный потенциал, нейтрализующий двойной электрический слой на границе металла и пароводяной среды, содержащей соли, приводящие к образованию накипи.

Как известно специалисту в данной области техники, носителями электрического заряда в металле, медленными по сравнению с основными носителями заряда -электронами, являются дислокации его кристаллической структуры, которые несут на себе электрический заряд и образуют дислокационные токи. Выходя на поверхность нагревательных труб котла, эти токи входят в состав двойного электрического слоя при образовании накипи. Токоотводящий, электрический, пульсирующий (то есть переменный) потенциал инициирует отведение электрического заряда дислокаций с поверхности металла на землю. В этом отношении он является токоотводящим дислокационные токи. В результате действия этого токоотводящего электрического потенциала двойной электрический слой разрушается, и накипь постепенно распадается и переходит в котельную воду в виде шлама, который удаляется из котла при периодических его продувках.

Таким образом, термин «токоотводящий потенциал» понятен для специалиста в данной области техники и, кроме того, известен из уровня техники (см., например, патент RU 2128804 С1).

В качестве устройства для создания токоотводящего электрического потенциала может, например, быть использовано устройство, описанное в RU 2100492 С1, которое включает в себя конвертер с частотным преобразователем и регулятором пульсирующего потенциала, а также регулятор формы импульсов. Подробное описание этого устройства дано в RU 2100492 С1. Также может быть использовано любое другое аналогичное устройство, как будет понятно специалисту в данной области техники.

Токоотводящий электрический потенциал согласно настоящему изобретению может быть приложен к любой части металлической поверхности, удаленной от основания котла. Место приложения определяется удобством и/или эффективностью применения заявленного способа. Специалист в данной области техники, используя информацию, раскрытую в настоящем описании, и используя стандартные методики испытаний, сможет определить оптимальное место приложения токоотводящего электрического потенциала.

В некоторых вариантах реализации настоящего изобретения токоотводящий электрический потенциал является переменным.

Токоотводящий электрический потенциал согласно настоящему изобретению может быть приложен в течение различных периодов времени. Время приложения потенциала определяется характером и степенью загрязненности металлической поверхности, составом используемой воды, температурным режимом и особенностями работы теплотехнического устройства и другими факторами, известными специалистам в данной обрасти техники. Специалист в данной области техники, используя информацию, раскрытую в настоящем описании и используя стандартные методики испытаний, сможет определить оптимальное время приложения токоотводящего электрического потенциала, исходя из поставленных целей, условий и состояния теплотехнического устройства.

Величина токоотводящего потенциала, требуемая для нейтрализации электростатической составляющей силы адгезии, может быть определена специалистом в области коллоидной химии на основании сведений известных из уровня техники, например из книги Дерягин Б.В., Чураев Н.В., Муллер В.М. «Поверхностные силы», Москва, "Наука", 1985. Согласно некоторым вариантам реализации величина токоотводящего электрического потенциала находится в диапазоне от 10 В до 200 В, более предпочтительно от 60 В до 150 В, еще более предпочтительно от 61 В до 150 В. Значения токоотводящего электрического потенциала в диапазоне от 61 В до 150 В приводят к разряжению двойного электрического слоя, являющегося основой электростатической составляющей сил адгезии в накипи и, как следствие, разрушению накипи. Значения токоотводящего потенциала ниже 61 В являются недостаточными для разрушения накипи, а при значениях токоотводящего потенциала выше 150 В вероятно начало нежелательного электроэрозионного разрушения металла нагревательных трубок.

Металлическая поверхность, к которой может быть применен способ согласно настоящему изобретению, может быть частью следующих теплотехнических устройств: нагревательных труб паровых и водогрейных котлов, теплообменников, бойлерных установок, испарителей, теплотрасс, систем отопления жилых домов и промышленных объектов в процессе текущей эксплуатации. Данный список является иллюстративным и не ограничивает список устройств, к которым может быть применен способ согласно настоящему изобретению.

В некоторых вариантах реализации железосодержащий сплав, из которого выполнена металлическая поверхность, к которой может быть применен способ согласно к настоящему изобретению, может представляет собой сталь или другой железосодержащий материал, такой как чугун, ковар, фехраль, трансформаторную сталь, альсифер, магнико, альнико, хромистую сталь, инвар и др. Данный список является иллюстративным и не ограничивает список железосодержащих сплавов, к которым может быть применен способ согласно настоящему изобретению. Специалист в данной области техники на основании сведений, известных из уровня техники, сможет такие железосодержащие сплавы, которые могут быть использованы согласно настоящему изобретению.

Водная среда, из которой способна образовываться накипь, согласно некоторым вариантам реализации настоящего изобретения, представляет собой водопроводную воду. Водная среда также может представлять собой воду, содержащую растворенные соединения металлов. Растворенные соединения металлов могут представлять собой соединения железа и/или щелочно-земельных металлов. Водная среда также может представлять собой водную суспензию коллоидных частиц соединений железа и/или щелочно-земельных металлов.

Способ согласно настоящему изобретению удаляет ранее образовавшиеся отложения и служит безреагентным средством очистки внутренних поверхностей в ходе эксплуатации теплотехнического устройства, обеспечивая в дальнейшем безнакипный режим его работы. При этом размеры зоны, в пределах которой достигается предотвращение образования накипи и коррозии, существенно превышает размеры зоны эффективного разрушения накипи.

Способ согласно настоящему изобретению имеет следующие преимущества:

Не требует применения реагентов, т.е. экологически безопасен;

Прост в осуществлении, не требует специальных устройств;

Позволяет повысить коэффициент теплопередачи и повысить эффективность работы котлов, что существенно сказывается на экономических показателях его работы;

Может использоваться как дополнение к применяемым методам докотловой обработки воды, так и отдельно;

Позволяет отказаться от процессов умягчения и деаэрации воды, что во многом упрощает технологическую схему котельных и дает возможность значительно снизить затраты при строительстве и эксплуатации.

Возможными объектами способа могут быть водогрейные котлы, котлы-утилизаторы, закрытые системы теплоснабжения, установки по термическому опреснению морской воды, паропреобразовательные установки и пр.

Отсутствие коррозионных разрушений, накипеобразования на внутренних поверхностях открывает возможность для разработки принципиально новых конструктивных и компоновочных решений паровых котлов малой и средней мощности. Это позволит, за счет интенсификации тепловых процессов, добиться существенного уменьшения массы и габаритов паровых котлов. Обеспечить заданный температурный уровень поверхностей нагрева и, следовательно, уменьшить расход топлива, объем дымовых газов и сократить их выбросы в атмосферу.

ПРИМЕР РЕАЛИЗАЦИИ

Способ, заявленный в настоящем изобретении, был испытан на котельных заводах «Адмиралтейские верфи» и «Красный химик». Было показано, что способ согласно настоящему изобретению эффективно очищает внутренние поверхности котлоагрегатов от отложений. В ходе этих работ была получена экономия условного топлива 3-10%, при этом разброс значений экономии связан с различной степенью загрязненности внутренних поверхностей котлоагрегатов. Целью работы являлась оценка эффективности заявленного способа для обеспечения безреагентного, безнакипного режима работы паровых котлоагрегатов средней мощности в условиях качественной водоподготовки, соблюдения водно-химического режима и высокого профессионального уровня эксплуатации оборудования.

Испытание способа, заявленного в настоящем изобретении, проводилось на паровом котлоагрегате №3 ДКВр 20/13 4-ой Красносельской котельной Юго-Западного филиала ГУП «ТЭК СПб». Эксплуатация котлоагрегата проводилась в строгом соответствии с требованиями нормативных документов. На котле установлены все необходимые средства контроля параметров его работы (давления и расхода вырабатываемого пара, температуры и расхода питательной воды, давления дутьевого воздуха и топлива на горелках, разряжения в основных сечениях газового тракта котлоагрегата). Паропроизводительность котла поддерживалась на уровне 18 т/час, давление пара в барабане котла - 8,1…8,3 кг/см 2 . Экономайзер работал в теплофикационном режиме. В качестве исходной воды использовалась вода городского водопровода, которая соответствовала требованиям ГОСТ 2874-82 «Вода питьевая». Необходимо отметить, что количество соединений железа на вводе в указанную котельную, как правило, превышает нормативные требования (0,3 мг/л) и составляет 0,3-0,5 мг/л, что приводит к интенсивному зарастанию внутренних поверхностей железистыми соединениями.

Оценка эффективности способа производилась по состоянию внутренних поверхностей котлоагрегата.

Оценка влияния способа согласно настоящему изобретению на состояние внутренних поверхностей нагрева котлоагрегата.

До начала испытаний был произведен внутренний осмотр котлоагрегата и зафиксировано исходное состояние внутренних поверхностей. Предварительный осмотр котла был произведен в начале отопительного сезона, через месяц после его химической очистки. В результате осмотра выявлено: на поверхности барабанов сплошные твердые отложения темно-коричневого цвета, обладающие парамагнитными свойствами и состоящие, предположительно, из окислов железа. Толщина отложений составляла до 0,4 мм визуально. В видимой части кипятильных труб, преимущественно на стороне обращенной к топке, обнаружены не сплошные твердые отложения (до пяти пятен на 100 мм длины трубы с размером от 2 до 15 мм и толщиной до 0,5 мм визуально).

Устройство для создания токоотводящего потенциала, описанное в RU 2100492 С1, было присоединено в точке (1) к лючку (2) верхнего барабана с тыльной стороны котла (см. Фиг.1). Токоотводящий электрический потенциал был равен 100 В. Токоотводящий электрический потенциал поддерживался непрерывно в течение 1,5 месяцев. По окончании этого периода было произведено вскрытие котлоагрегата. В результате внутреннего осмотра котлоагрегата было установлено практически полное отсутствие отложений (не более 0,1 мм визуально) на поверхности (3) верхнего и нижнего барабанов в пределах 2-2,5 метров (зона (4)) от лючков барабанов (точки присоединения устройства для создания токоотводящего потенциала (1)). На удалении 2,5-3,0 м (зона (5)) от лючков отложения (6) сохранились в виде отдельных бугорков (пятен) толщиной до 0,3 мм (см. Фиг.1). Далее, по мере продвижения к фронту, (на удалении 3,0-3,5 м от лючков) начинаются сплошные отложения (7) до 0,4 мм визуально, т.е. на этом удалении от точки подключения устройства эффект способа очистки согласно настоящего изобретения практически не проявился. Токоотводящий электрический потенциал был равен 100 В. Токоотводящий электрический потенциал поддерживался непрерывно в течение 1,5 месяцев. По окончании этого периода было произведено вскрытие котлоагрегата. В результате внутреннего осмотра котлоагрегата было установлено практически полное отсутствие отложений (не более 0,1 мм визуально) на поверхности верхнего и нижнего барабанов в пределах 2-2,5 метров от лючков барабанов (точки присоединения устройства для создания токоотводящего потенциала). На удалении 2,5-3,0 м от лючков отложения сохранились в виде отдельных бугорков (пятен) толщиной до 0,3 мм (см. Фиг.1). Далее, по мере продвижения к фронту (на удалении 3,0-3,5 м от лючков), начинаются сплошные отложения до 0,4 мм визуально, т.е. на этом удалении от точки подключения устройства эффект способа очистки согласно настоящего изобретения практически не проявился.

В видимой части кипятильных труб, в пределах 3,5-4,0 м от лючков барабанов, наблюдалось практически полное отсутствие отложений. Далее, по мере продвижения к фронту, обнаружены не сплошные твердые отложения (до пяти пятен на 100 п.мм с размером от 2 до 15 мм и толщиной до 0,5 мм визуально).

В результате этого этапа испытаний был сделан вывод о том, что способ согласно настоящему изобретению без применения каких-либо реагентов позволяет эффективно разрушать ранее образовавшиеся отложения и обеспечивает безнакипный режим работы котлоагрегата.

На следующем этапе испытаний устройство для создания токоотводящего потенциала было присоединено в точке «В» и испытания продолжались в течение еще 30-45 суток.

Очередное вскрытие котлоагрегата было произведено после 3,5 месяцев непрерывной эксплуатации устройства.

Осмотр котлоагрегата показал, что оставшиеся ранее отложения полностью разрушены и лишь в незначительном количестве сохранились на нижних участках кипятильных труб.

Это позволило сделать следующие выводы:

Размеры зоны, в пределах которой обеспечивается безнакипный режим работы котлоагрегата, существенно превышают размеры зоны эффективного разрушения отложений, что позволяет последующим переносом точки подключения токоотводящего потенциала произвести очистку всей внутренней поверхности котлоагрегата и далее поддерживать безнакипный режим его работы;

Разрушение ранее образовавшихся отложений и предотвращение образования новых обеспечивается различными по характеру процессами.

По результатам осмотра было принято решение продолжить испытания до конца отопительного периода с целью окончательной очистки барабанов и кипятильных труб и выяснения надежности обеспечения безнакипного режима работы котла. Очередное вскрытие котлоагрегата было произведено через 210 суток.

Результаты внутреннего осмотра котла показали, что процесс очистки внутренних поверхностей котла в пределах верхнего и нижнего барабанов и кипятильных труб завершился практически полным удалением отложений. На всей поверхности металла образовалось тонкое плотное покрытие, имеющее черный цвет с синей побежалостью, толщина которого даже в увлажненном состоянии (практически сразу после вскрытия котла) не превышала 0,1 мм визуально.

Одновременно подтвердилась надежность обеспечения безнакипного режима работы котлоагрегата при применении способа настоящего изобретения.

Защитное действие магнетитовой пленки сохранялось до 2-х месяцев после отсоединения устройства, что вполне достаточно для обеспечения консервации котлоагрегата сухим способом при переводе его в резерв или на ремонт.

Хотя настоящее изобретение было описано в отношении различных конкретных примеров и вариантов реализации изобретения, следует понимать, что это изобретение не ограничено ими и что оно может быть реализовано на практике в рамках объема приведенной ниже формулы изобретения

1. Способ предотвращения образования накипи на металлической поверхности, выполненной из железосодержащего сплава и находящейся в контакте с пароводяной средой, из которой способна образовываться накипь, включающий приложение к указанной металлической поверхности токоотводящего электрического потенциала в диапазоне от 61 В до 150 В для нейтрализации электростатической составляющей силы адгезии между указанной металлической поверхностью и коллоидными частицами и ионами, образующими накипь.

Изобретение относится к теплоэнергетике и может быть использовано для защиты от накипи и коррозии нагревательных труб паровых и водогрейных котлов, теплообменников, бойлерных установок, испарителей, теплотрасс, систем отопления жилых домов и промышленных объектов в процессе эксплуатации. Способ предотвращения образования накипи на металлической поверхности, выполненной из железосодержащего сплава и находящейся в контакте с пароводяной средой, из которой способна образовываться накипь, включает приложение к указанной металлической поверхности токоотводящего электрического потенциала в диапазоне от 61 В до 150 В для нейтрализации электростатической составляющей силы адгезии между указанной металлической поверхностью и коллоидными частицами и ионами, образующими накипь. Технический результат - повышение эффективности и производительности работы водогрейных и паровых котлов, увеличение эффективности теплопередачи, обеспечение послойного разрушения и удаления образовавшейся накипи, а также предотвращение ее нового образования. 2 з.п. ф-лы, 1 пр., 1 ил.