22.05.2015

Назначение и виды ленточных пил

Ленточные пилы являются режущим инструментом ленточнопильных станков: столярных, делительных и бревнопильных. Пилы, используемые в этих станках, отличаются только размерами, профилем зубьев и подразделяются на три вида: столярные (узкие), делительные (средние) и бревнопильные (широкие). Первые два вида выпускаются по ГОСТ 6532-53, а бревнопильные - по ГОСТ 10670-63 «Пилы ленточные для распиловки бревен и брусьев». Ленточные пилы применяются для криволинейной и продольной распиловки досок, брусьев, бревен и плитных древесных материалов.

Конструирование ленточных пил

Конструкция ленточных пил характеризуется размерами полотна (шириной В ленты, включая зубья, толщиной 5, длиной L), профилем и размерами зубьев режущей кромки. Размеры полотна ленточных пил в основном зависят от конструкции ленточнопильных станков: расстояния между осями пильных шкивов k, их диаметра D и ширины.

Длина ленточной пилы может быть определена по формуле

Так как лента поставляется заготовителем в рулонах, при обрезании расчетной длины необходимо учесть припуск на спайку, а в месте спайки выдержать общий шаг зуба.

Толщина ленточной пилы зависит от диаметра пильного шкива и должна удовлетворять зависимости

От соотношения толщины пилы и диаметра шкива зависит величина изгибающих напряжений, которые в общем балансе напряжений имеют большое удельное значение. Величина напряжений от изгиба пилы

Величина напряжений от изгиба при s/D=0,001 составит

Временное сопротивление разрыву в месте спайки не превышает 70-80 кгс/мм2. Поэтому при минимальном запасе прочности, равном 2, напряжения в работающей пиле должны быть меньше 35-40 кгс/мм2. В связи с этим стремятся использовать минимально возможную толщину пилы и большие диаметры пильных шкивов.

Ширина полотна ленточных пил зависит от ширины пильных шкивов и может превышать последнюю только на высоту зубьев. Выбирая ширину столярных ленточных пил при выпиливании криволинейных деталей, дополнительно необходимо учитывать радиус кривизны R мм пропила и уширение зубьев на сторону Δs мм. Тогда ширина пилы

Более широкие пилы будут изгибаться в поперечном сечении, что приведет к их зарезанию и даже сползанию со шкивов.

Для выпиливания деталей с очень малым радиусом кривизны применяют лобзиковые станки, в которых в качестве режущего инструмента используются лобзиковые пилы. Размеры лобзиковых пил L= 130/140 мм, В = 2,3/8 мм, s = 0,26/0,5 мм, t = 0,6/1,5 мм. Угловые параметры зуба с прямой задней гранью: α = 5/10°, β = 40/45°. Размеры столярных, делительных и бревнопильных ленточных пил приведены в табл. 25.

Для каждого вида пил ГОСТ предусмотрен свой профиль зуба. Например, для делительных пил два: профиль I - с удлиненной впадиной и профиль II - с прямой задней гранью (рис. 41,6). Делительные пилы с профилем зуба I используются при распиловке твердых и мерзлых мягких пород, с профилем зуба II - при распиловке мягких пород древесины. Размеры зубьев ленточных пил зависят от их толщины, ширины и условий распиловки.

Для столярных ленточных пил шириной 10-60 мм размеры зубьев определяются по следующим приближенным выражениям (мм):

Для делительных и бревнопильных ленточных пил размеры зубьев равны (мм):

Для пил с разведенным зубом шаг уменьшают на 25-30%. Угловые значения профилей зубьев, предусмотренные ГОСТ, приведены на рис. 41. Передний угол зубьев необходимо делать по возможности большим, так как в этом случае снижается мощность на резание и уменьшается сила отжима в горизонтальной плоскости, сдвигающая пилу со шкива. Однако при увеличении переднего угла γ необходимо учитывать свойства распиливаемого материала и прочность зуба, зависящую от его размеров и угла заострения β. Угол γ следует выдерживать в пределах 20-35°.

Спайка ленточных пил

Спайка ленточных пил выполняется в случае подготовки новых пил из рулонной ленты, ремонта пил при наличии значительных трещин (свыше 0,12В) или обрыва. Она включает следующие операции: разметку, обрезку, снятие фасок, спаивание, термообработку спаянного шва, его зачистку и правку. При правильной спайке необходимо, чтобы шов находился на половине расстояния между вершинами смежных зубьев спаянной пилы. Для этого перед обрезкой пилу размечают с помощью линейки, угольника и чертилки.

Разметку и вырезку дефектных мест (при ремонте пилы) нужно делать по схеме, приведенной на рис. 42. Ширина шва В зависит от толщины пилы s и приблизительно принимается равной 105. После разметки пилу разрезают по намеченным линиям аb и cd с помощью ножниц или зубила. Обрезанные концы выправляют молотком на наковальне и зачищают напильником. Концы пилы спаивают внахлестку. Чтобы сохранить толщину спаиваемого шва равной толщине пилы, концы ее скашивают (снимают фаску) в пределах размеченной полосы. Снятие фасок выполняют вручную напильником на специальном приспособлении, либо на фрезерных или заточных станках. Отточенные концы тщательно зачищают наждачной бумагой и обезжиривают.

Концы пил спаивают в специальных прессах с паяльными брусками, электрическими паяльными аппаратами пли пламенем паяльной лампы. Прессы с паяльными брусками нагреваются до 830-1000° С в муфельных печах ПМ-6. Концы спаиваемой пилы устанавливают в паяльном прессе, а между ними прокладывают припой в виде пластинки толщиной 0,075-0,15 мм вместе с флюсом - обезвоженной бурой. Флюс необходим для предохранения спаиваемых поверхностей от окисления, а также лучшего их смачивания. Затем в пресс вставляют нагретые паяльные бруски и плотно с помощью винтов поджимают их к месту спайки. После расплавления припоя и охлаждения брусков до темно-красного цвета их удаляют, а место спайки охлаждают на холодном участке пресса. Через некоторое время пилу подвергают отпуску в течение 1-2 мин с помощью тех же брусков, но нагретых уже до температуры 650-700° С. Для спаивания используют серебряные припои П-Ср-45, П-Ср-65 или латунные Л62 с температурой плавления 605-905° С. После охлаждения место спайки зачищают от окалины и опиливают с обеих сторон личным напильником до толщины, равной толщине полотна пилы. Затем место спайки вальцуют.

Для соединения концов ленты можно использовать способ стыковой электросварки с помощью аппаратов АСЛП-1. Концы пил при этом обрезают под углом 90° С, закрепляют в зажимы сварочного станка, приводят в соприкосновение и включают ток. Как только концы пил нагревают до пластического состояния, ток отключают, а концы пил перемещением зажимов сдвигают еще плотнее до их сваривания. Этот способ еще не получил широкого применения, так как для него требуется специальное оборудование.

Правка и вальцовка ленточных пил

При правке ленточных пил выявляют и устраняют дефекты так же, как и при правке рамных пил. Учитывая большую длину пил и их малую толщину, устранять дефекты следует с большой тщательностью, главным образом с помощью вальцовочного станка. Чем меньше ленточная пила подвергается правке правильными молотками, тем больше срок ее службы. Поэтому к правке следует прибегать в случае крайней необходимости, по возможности заменяя ее вальцовкой.

Вальцовка ленточных пил выполняется двумя способами.

Первый способ: симметричная вальцовка выполняется подобно вальцовке рамных пил и заключается в удлинении средней части полотна (рис. 43, а). Начинают вальцовку со средней части полотна и заканчивают, не доходя 10-15 мм с одной стороны до линии впадин зубьев, с другой - до тыловой кромки пилы. Вальцовку, правку и контроль качества подготовки пилы осушествляют на специальных столах, оборудованных вальцовочным станком, наковальней, проверочной плитой и поддерживающими роликами для перемещения пилы. Степень вальцовки определяют стрелой поперечного искривления при изгибе пилы с помощью короткой проверочной линейки. Стрела прогиба должна быть приблизительно 0,2-0,4 мм для шкивов с прямым ободом и 0,3-0,5 мм - с выпуклым. Большие значения прогиба относятся к более широким и тонким ленточным пилам. Точная проверка поперечного искривления пилы может быть осуществлена выпуклым шаблоном с радиусом кривизны, соответствующим правильно обработанной пиле. Помимо этого, проверяют прямолинейность тыловой кромки пилы путем размещения ее на проверочной плоской плите и прикладывания к кромке длинной прямой линейки.

Второй способ вальцовки ленточных пил носит название вальцовки на конус (рис. 43,б). Вальцовку начинают на расстоянии 15-20 мм от линии впадин зубьев. Ближе к тыловой кромке пилы нажим роликов увеличивают. Последний след вальцовочных роликов должен располагаться не далее 10 мм от тыловой кромки. В результате этого режущая кромка оказывается короче тыловой и при натяжении получает большие напряжения, чем остальные части пилы. Тыловая кромка пилы, обработанной методом вальцовки на конус и положенной на плоскую проверочную плиту, будет расположена по дуге окружности с центром, размещенным в сторону зубьев. Величина выпуклости этой кромки на длине 1 м служит характеристикой степени вальцовки. Стрелу выпуклости определяют проверочной линейкой с индикатором по всей длине пилы. Стрела выпуклости должна быть равной 0,3-0,5 мм на длине 1 м, при этом большие значения относятся к более широким пилам. Если у части полотна по длине пилы выпуклость больше требуемой, это место необходимо провальцевать с увеличением нажима роликов от тыловой кромки к режущей. Наоборот, если выпуклость мала, вальцуют с увеличением давления роликов от режущей кромки к тыловой. Второй способ вальцовки является наилучшим для широких ленточных пил, особенно при неравномерном нагреве по ширине полотна.

Установка ленточных пил в станок

Нормальная работа ленточнопильного станка зависит не только от качества подготовки пилы, но и ее правильного натяжения и установки в станок. Для этого должны быть выполнены следующие условия:

1. Ленточная пила в процессе установки и работы должна так размещаться на пильных шкивах, чтобы режущая кромка выступала за кромку шкивов не менее, чем на половину высоты зуба, но и не более его высоты.

2. Натяжение пилы должно быть достаточным для обеспечения ее жесткости в боковом направлении и в среднем составлять не менее 5-6 кгс/мм2.

3. Направляющие аппараты для пилы должны быть пригнаны и отрегулированы по пиле с зазором, не превышающим 0,1-0,15 мм.

Чтобы исключить смещение пильной ленты по шкиву вследствие горизонтальных составляющих усилий резания, несовпадения равнодействующей натяжения пилы с ее средней линией, нагрева пилы и т. д. применяют ряд предупредительных мер. Пильные шкивы делают с выпуклыми ободами, при этом выпуклость располагают не по их середине, а ближе на 25-40 мм к режущей кромке. Плоские шкивы для исключения сползания ленты наклоняют (на рабочего) относительно горизонтальной оси на угол 10-15", а пилы вальцуют на конус. Кроме этого, большинство современных станков позволяет разворачивать верхний шкив вокруг его вертикальной оси за счет бокового смещения передней опоры вала шкива. Такой разворот (рабочей ветвью наружу) позволяет удерживать пилу при сильном нагреве и зарезании во внутреннюю сторону. Направляющие аппараты дают возможность предохранить пилу от сильных боковых изгибов, сползания со шкивов и гасить резонансные колебания. В процессе работы надо внимательно следить за чистотой поверхностей пильных шкивов, своевременно очищая их от пыли, опилок, смолы и пр.

Технические требования к ленточным пилам

Предельные отклонения размеров ленточных пил не должны превышать величин, указанных в табл. 26.

Шероховатость боковых поверхностей пил должна быть не ниже 7-го класса по ГОСТ 2283-57. Трещины, расслоения, царапины, поджоги от шлифования не допускаются. Полотно должно быть выправлено и равномерно провальцовано. На пиле через каждые 10 м должно быть клеймо с указанием вида пилы, ее размеров, ГОСТ. Например, для бревнопильных ленточных пил по схеме: «Пила ПЛБ Bхsхt ГОСТ 10670-63».

Наличие полного комплекта оборудования, приспособлений и контрольно-измерительного инструмента - первое условие, необходимое при вальцевании ленточных пил.

Также следует обязательно оценить техническое состояние используемого оборудования, то есть выявить дефекты и в случае необходимости привести его в состояние, соответствующее нормам точности.

При посещении предприятий автор часто фиксировал отсутствие некоторых приспособлений и контрольно-измерительных инструментов или неудовлетворительное состояние используемого оборудования и, соответственно, неудачную практику вальцевания ленточных пил.

Например, один «умелец» пытался вальцевать ленточные пилы при отсутствии на вальцовочном станке манометра. На другом предприятии обнаружился радиальный и осевой люфт вальцовочного ролика. Причина - износ бронзовой втулки из-за непоступления смазки. Упомянутые два случая относятся к явным нарушениям, но встречаются и скрытые дефекты применяемой техники, которые достаточно трудно выявить.

Оборудование, приспособления и контрольно-измерительный инструмент для вальцевания широких ленточных пил

В комплект для вальцевания широких ленточных пил входит следующее:

- агрегат (верстак) для подготовки ленточных пил (желательно двухсторонний), включающий вальцовочный станок, поверочную плиту длиной не менее 1,5 м, плоскую наковальню, блок подъемных роликов и устройство для шлифования задней кромки полотна ленточной пилы;

- комплект правильных молотков, включающий молоток с круглым бойком, молоток с перекрестным расположением продольных бойков и молоток с косым расположением продольных бойков;

- набор линеек для контроля как плоскостности полотна, так и прямолинейности (выпуклости) задней кромки полотна ленточной пилы;

- набор шаблонов и линеек, в том числе с индикатором, для контроля напряженного состояния (степени вальцевания) полотна.

Уместно еще раз напомнить, что отсутствие какого-либо элемента из вышеперечисленных не позволит выполнить качественное вальцевание.

Стандартная комплектация агрегата для подготовки ленточных пил не предусматривает поставку блока подъемных роликов и устройство для шлифования задней кромки. Поэтому их надо изготовить и смонтировать самостоятельно.

Блок подъемных роликов устанавливается в непосредственной близости за вальцовочным станком и служит для устранения поперечного изгиба (желоба) полотна ленточной пилы.

Устройство для шлифования задней кромки полотна представляет собой электродвигатель со шлифовальным кругом, установленный на салазках в горизонтальной плоскости сзади за поверочной плитой. Этим устройством выравнивают заднюю кромку, то есть ликвидируют её местную волнистость. Это очень важная, предшествующая вальцеванию полотна операция, которая обеспечит в дальнейшем качественное вальцевание полотна на конус и заточку зубьев.

Выявление дефектов и оценка технического состояния оборудования для вальцевания широких ленточных пил

Прежде всего, требуется оценить техническое состояние вальцовочного станка, даже если он новый. Практики говорят: «Зачем оценивать техническое состояние нового вальцовочного станка?». Автору встречались новые вальцовочные станки, у которых взаимное расположение вальцовочных роликов было неудовлетворительное. Поэтому проверить даже новый вальцовочный станок следует обязательно.

Способы оценки технического состояния вальцовочного станка и его установки на агрегате для подготовки ленточных пил указаны в таблице.

| № п/п | Контролируемый показатель | Допускаемое отклонение, мм |

Инструмент и способ контроля |

| 1 | Диаметр вальцовочных роликов (верхнего и нижнего) | 0,02 | Микрометр. Контролируется разница диаметров вальцовочных роликов |

| 2 | Параллельность осей вальцовочных роликов в горизонтальной плоскости | 2 (на длине 1000 мм) | На валах вальцовочных роликов закрепляются стрелки длиной 500 мм. В правом положении стрелки должны смыкаться, затем стрелки поворачивают влево. Образовавшийся зазор измеряется |

| 3 | Параллельность осей вальцовочных роликов в вертикальной плоскости | 2 (на длине 1000 мм) | Используются стрелки по п. 2, которые устанавливаются поочередно вертикально сначала в верхнее положение, затем в нижнее положение. Измеряется отклонение от отвеса |

| 4 | Радиальное биение рабочей поверхности верхнего и нижнего вальцовочных роликов | 0,01 | Магнитная стойка с индикатором часового типа |

| 5 | Твердость рабочей поверхности верхнего и нижнего вальцовочных роликов | 2HRC | Твердомер |

| 6 | Размер большой оси эллипсов, образующихся в виде отпечатка на пластине с верхней и нижней стороны | 5,0 |

Между роликами вальцовочного станка сжимается медная или алюминиевая пластина. Давление снимают и измеряют штангенциркулем большие оси эллипсов у образовавшихся отпечатков (оттисков) |

| 7 | Параллельность зажатой в вальцовочных роликах пластины поверхности плиты стола, на котором установлен вальцовочный станок | 2 (на длине 200 мм) | Между роликами занимается плоская пластина 300х200 мм из полотна пилы. Штангенрейсмусом измеряется разность расстояний между кромками пластины и поверхностью плиты стола, на которой установлен вальцовочный станок |

| 8 | Радиус рабочей поверхности вальцовочных роликов в осевом сечении | Радиусный шаблон | |

| 9 | Оценка состояния рабочей поверхности вальцовочных роликов | Визуальный контроль с помощью лупы на наличие вмятин, сколов и других повреждений | |

| 10 | Установка рабочих поверхностей поверочной плиты, наковальни и нижнего вальцовочного ролика в одной горизонтальной плоскости | 0,1 | Для контроля и установки используется поверочная линейка длиной 2 м |

Обращаю внимание, что оценка по показателям 6 и 7 является косвенным контролем состояния вальцовочных роликов и их взаимного расположения, но вполне достаточным для практики вальцевания ленточных пил.

Для выполнения проверки по показателю 8 изготавливается радиусный шаблон, который представляет собой часть кольца, выточенного на токарном станке. Просвет между рабочей поверхностью вальцовочного ролика и шаблоном свидетельствует об износе или пластической деформации рабочей поверхности вальцовочного ролика и необходимости его перешлифовки.

При оценке состояния рабочей поверхности вальцовочного ролика (показатель 9) необходимо обратить внимание на риски, вмятины, сколы и другие повреждения - они не допустимы.

Интегральной (общей) оценкой хорошего технического состояния вальцовочного станка и его правильной установки на агрегате для подготовки ленточных пил является плоскостность полотна ленточной пилы, то есть отсутствие после вальцевания остаточной деформации полотна, приводящей к потере плоскостности полотна ленточной пилы.

Конечно, выявление дефектов техники для вальцевания ленточных пил - достаточно сложная работа и требует определенных навыков и практики.

Надеюсь, что изложенный в статье материал поможет техническим специалистам в выполнении этой работы. При необходимости можно обратиться к автору за консультацией и технической помощью.

11. Подготовка ленточных пил: вальцевание, заточка зубьев, ремонт пил.

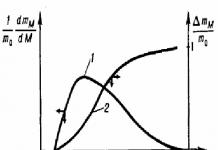

Вальцевание - операция, в результате которой в полотне пилы предварительно (до установки в станок) создаются полезные внутренние напряжения, увеличивающие поперечную жесткость пилы, создаваемую натяжением ее на шкивах станка. При симметричном вальцевании три - пять дорожек провальцовывают по ширине от середины к кромкам: крайние дорожки - на расстоянии 10. ..15 мм от линии впадин зубьев и от задней (тыльной) кромки пилы. Правильность вальцевания контролируют по поперечному искривлению (стреле прогиба на ширине ленты) специальным шаблоном. Стрела прогиба нормально провальцованной пилы составляет для цилиндрических шкивов станка 0,15...0,3, для бочкообразных - 0,4.. .0,6 мм (большие значения относятся к более тонким и широким пилам).

Заточку зубьев ленточных пил производят на станках ТчЛ корундовыми кругами плоского 45°-ного конического профиля (ЗП) зернистостью 40.. .25 на бакелитовой (Б) связке твердостью С1 − СТ1. Толщина круга составляет 0,2,..0,33 шага зубьев. Хорошее качество обеспечивает следующий режим заточки: окружная скорость вращения круга

20.. .25 м/с; подача врезания за один проход 0,02.. .0,06 (до 0,1) мм; число проходов 4.. .6 (до 7).

Доводка зубьев заключается в подшлифовке передней и задней граней мелкозернистым оселком, закрепленным в специальной державке. Стойкость пилы с доведенными зубьями увеличивается на 15. ..20 %. Доводку выполняют с помощью ручного приспособления.

Ремонт полотен ленточных пил включает локализацию трещин, вырезку дефектных зон полотна и подготовку отрезков вставок. Локализации подлежат одиночные трещины длиной не более 10–15 % ширины пилы, но не более 15 мм. Локализация осуществляется засверливанием отверстий диаметром 2...2,5 мм в конце трещины.

При наличии одиночных длинных трещин, а также групповых трещин (4–5 шт. на длине 400–500 мм) и выломанных подряд двух зубьев дефектное место вырезают. Длина вырезки должна быть не менее 500 мм во избежание затруднений при правке.

12. Установка ленточных пил: способы натяжения, направляющие устройства, регулирование шкивов.

1. Режущая кромка пилы должна выступать за край пильного шкива на высоту зуба.

2. Смещение ленты по шкивам предотвращают регулированием положения оси верхнего шкива (вместе со шкивом) в вертикальной (наклон вперед - назад) и горизонтальной (разворот влево - вправо) плоскостях. Угол наклона шкива вперед (на рабочего) равен 0,2–0,3°.

3. Усилие натяжения пилы, Н, суммарное для обеих ветвей ленты, устанавливают в зависимости от ширины и толщины пилы:

где σ – напряжение растяжения в сечении ленты (50–60 МПа); a , b – ширина и толщина ленты, мм.

4. Зазор между направляющими устройствами и пилой должен быть 0,1–0,15 мм. Соприкосновение пилы с направляющими устройствами допускается только при выпиливании криволинейных деталей.

5. При работе ленточная пила не должна иметь волнообразных перемещений и издавать вибрирующих звуков. Усилие натяжения должно быть минимальным исключающим эти явления.

6. Не следует допускать длительной работы пилы вхолостую. При длительных остановах станка натяжение с пилы следует снимать.

7. Необходимо регулярно очищать полотно пилы от смолы, грязи, налипших опилок.

8. В ряде случаев хорошие результаты дает применение смазки пил водой, мыльным раствором, смесью солярки и машинного масла капельным способом или методом распыления.