Lägg till i bokmärken

Svetsning är en integrerad koppling av delar. Vid sammanfogning av plast kan tre typer av svetsning särskiljas:

- termistor;

- stånga;

- uttag

Sockelsvetsning för polyetenprodukter används praktiskt taget inte. De två första typerna är mest prioriterade: ände till ände och termistor.

Stumsvetsning av polyetenprodukter

Stumsvetsning av polyetenprodukter ger en stark och pålitlig söm.

Denna typ är vanligast för installation av plastprodukter. Detta beror på det faktum att kostnaden för arbetet är mycket billigare jämfört med andra typer, och arbetshastigheten är högre. Med hänsyn till nuvarande teknologier låter dockning av delar dig ansluta system med en diameter på mer än 800 mm.

Fördelar med stumsvetsning:

- billig kostnad för arbete;

- hastighet utan att kompromissa med kvaliteten;

- möjligheten att ansluta plastprodukter, från en diameter på 0,5 cm till 120 cm.

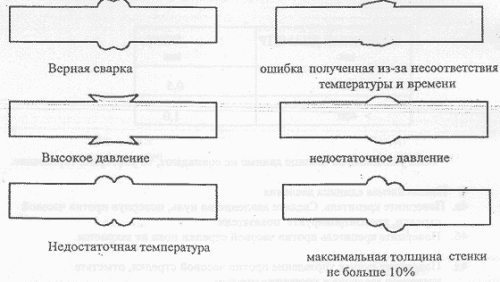

Tekniken för stumsvetsning av polyetenrör, med korrekt iakttagande av alla steg, bestämmer tillförlitligheten och kvaliteten på anslutningen. Om instruktionerna följs korrekt är den svetsade sömmen minst åtta gånger starkare än själva röret när det gäller dess parametrar.

Stumsvetsning. De viktigaste stegen i installationen

- installation och fixering av plastdelar i klämmor;

- rengöring av strukturen, skärning till önskad storlek, avfettning av ytor och direktsvetsning;

- värmerör från änden, först under tryck och sedan utan tryck;

- kompression av rör längs axeln och kylning av den färdiga fogen under tryck.

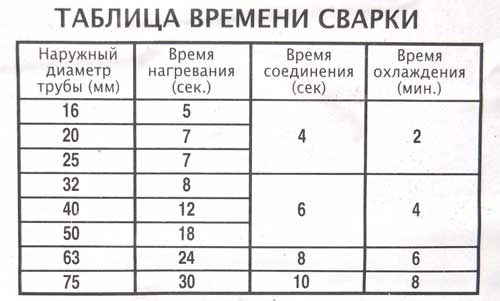

Varje steg av stumsvetsning har en strikt definierad betydelse, som indikeras av en speciell tabell som motsvarar en specifik diameter och väggtjocklek på röret. Bordet är fäst på svetsmaskinen (inkluderar instruktioner).

Tabell över svetstider för polyetenrör beroende på diameter

Professionella svetsare känner vanligtvis till parametrarna för de använda huvuddiametrarna utantill, men alla kvalificerade svetsare har det nödvändiga bordet med sig.

Stumsvetsning och några begränsningar:

- delarna som ska sammanfogas måste ha samma tjocklek och identisk kvalitet av polyeten;

- applikationen är begränsad i närvaro av trånga förhållanden;

- minst ett rör måste röra sig fritt.

Med olika materialkvaliteter garanterar inte stumsvetsning full tillförlitlighet för anslutningen. Det händer att det är omöjligt att utföra denna typ av svetsning på grund av en bristande överensstämmelse i dimensionerna på svetsstosutrustningen. Vid byte av en nedgrävd rörledning är stumsvetsning inte möjlig.

Termistorsvetsning av polyetenprodukter

I vissa situationer, särskilt när det är omöjligt att använda stumsvetsning, är termistorsvetsning, eller med andra ord, elektrosvetsning motiverad. Termistorsvetsning utförs med hjälp av beslag (anslutningsdelar med en elektrisk värmare). Dess användning beror främst på följande situationer:

- om en ny gasledning byggs, där långa rör används, eller när arbetsförhållandena inte tillåter stumsvetsning;

- om området till vilket rörledningen läggs har hög seismisk aktivitet;

- om installationen av plaströr utförs inuti den gamla rörledningen, för reparation eller återuppbyggnad;

- om ytterligare införande av grenar i befintliga rörledningar krävs;

- om rören har en diameter på 20 mm och en väggtjocklek på 3 mm;

- om arbetsförhållandena är av ökad komplexitet och högt ansvarstagande.

De mest troliga felen som kan uppstå vid stumsvetsning av rör

Temperaturen för elektrofusionsmetoden måste ligga i intervallet från -10 till + 45°C. Detta intervall motsvarar parametrarna för de flesta svetsmaskiner. I händelse av att temperaturen inte matchar, krävs installation av speciella skydd för att upprätthålla den erforderliga temperaturregimen.

Förberedelser för en så allvarlig process som elektrosvetsning bör innefatta följande steg:

- förbereda svetsutrustning och kontrollera dess prestanda;

- installera maskinen och förbered svetsplatsen;

- tabellen hjälper dig att välja rätt parametrar för svetsning;

- fixa och kalibrera rör och delar;

- rengör och var noga med att avfetta ytorna som ska svetsas.

Det finns två huvudsvetsparametrar som kräver absolut exakt inställning:

- kraften hos spänningen som appliceras på spiralen;

- tid åt svetsning och kylning av beslaget.

Dessa parametrar beror på faktorer som typen av del, dess typ, dess tillverkare och liknande. All denna information måste finnas tillsammans med beslaget i ett speciellt pass, streckkod eller direkt på delen. En tabell kan också innehålla dem.

- Rörändarna som ska sammanfogas rengörs särskilt noggrant och torkas eller torkas av.

- I närvaro av fett eller olja avfettas ytan med alkohol eller annan liknande komponent.

- Det rekommenderas att ta bort beslaget från förpackningen omedelbart före själva installationen, för att förhindra att smuts och damm kommer in i delen eller inuti den.

- Innan svetsningen påbörjas kapas rören vinkelrätt mot sin egen längdaxel så att värmeslingan ligger tätt mot röret. Om rören skärs ojämnt kommer svetsningen att visa sig vara av dålig kvalitet. Ändarna på de avskurna rören bör inte ha några skador och deformationer. Om detta är närvarande är det nödvändigt att strippa rören med speciella anordningar till en längd som är lika med längden på anslutningsdelen.

- Vid strippning är det nödvändigt att se till att det inte finns några mellanrum mellan röret och kopplingen. Själva beslaget får inte rengöras för att inte skada spiralen.

- Vid svetsning måste delen och röret placeras längs samma axel för att undvika skevhet. Det bästa alternativet skulle vara att fixera rören med en lägesställare, som fixerar rörets korrekta position, kommer inte att tillåta hängning och förskjutning under kylningen av sömmen.

- Om rör med stor diameter svetsas, är det lämpligt att använda stopp eller stativ tills själva kylningen. I händelse av bildande av ovalitet hos rör från långtidslagring, måste rören återställas till sin runda form. Om detta inte kan göras med en lägesställare, blir det nödvändigt att använda kalibreringsklämmor installerade på ett avstånd av 15-30 mm från änden av beslaget.

- När du avfettar ytan, vänta tills vätskan har avdunstat helt.

Termistorsvetsteknik består av följande steg:

- efter bearbetning och avfettning sätts rör in i beslaget till stopp eller sätts på röret vid svetsning av sadelböjar;

- med hjälp av en lägesställare eller centraliserare, fixera rörets position, förhindra hängning;

- anslut svetsutrustningen, observera spännings- och effektparametrarna som anges i motsvarande diagram (tabell);

- säkerställ anslutningen av svetskabeln med utgången från monteringsvärmaren och ställ in parametrarna för svetstiden och spänningen: dessa värden anges i streckkodens schema (tabell), och många enheter kan läsa oberoende nödvändig information;

- processen för automatisk svetsning startas, vilket inte kräver närvaron av en mänsklig faktor.

Hela processen styrs av själva utrustningen, och slutet av svetsningen fixeras av indikatorer. Kylning av leden sker naturligt. Anslutningarna numreras sedan med färg eller en markör. Installation av sadelgrenar utförs vanligtvis i två steg. Först svetsas anslutningsdelen till huvudrörledningen och sedan svetsas själva grenen till den. Vid svetsning av dålig kvalitet avvisas utloppet och ett nytt installeras i närheten.

När du använder sadelböjar, efter kylning, är det nödvändigt att fräsa huvudrörets väggar. Med hjälp av denna process ansluts de inre kaviteterna i de berörda rören: utlopp och huvud.

Baserat på allt ovan kan det hävdas att svetsning av HDPE-rör utan tvekan är den mest pålitliga typen av anslutning. Trots metoden med vilken polyetenrör svetsas, med högkvalitativt arbete och överensstämmelse med alla parametrar, förblir kvaliteten på anslutningen konsekvent hög.