Le proprietà operative e tecnologiche dei tubi in polietilene sono per molti aspetti simili alle proprietà dei tubi in polipropilene: resistenza alla corrosione, non crescita della superficie interna, resistenza chimica, rispetto dell'ambiente, lunga durata con un corretto funzionamento. Tuttavia, ci sono differenze, sia positive che negative. La resistenza al calore relativamente bassa del polietilene non consente l'uso di tubi in polietilene per il trasporto di fluidi con temperature superiori a 40-50°C. Sono utilizzati principalmente per l'approvvigionamento di acqua fredda, gasdotti, sistemi di ventilazione, ecc. Fa eccezione il polietilene reticolato (PE-X, XLPE, PE-S), che può essere utilizzato a temperature fino a +95°C. L'elevata resistenza al gelo dei tubi in polietilene (fino a -70°C) li rende un materiale eccellente per la realizzazione di tubazioni all'aperto.

Metodi per la saldatura di tubi in polietilene

Il polietilene appartiene al gruppo dei materiali ben saldati a causa dell'ampio intervallo di temperatura dello stato di flusso viscoso (oltre 70°C) e della viscosità del fuso relativamente bassa.I tubi in polietilene sono saldati in tre modi: saldatura di testa, presa ed elettrofusione (con riscaldatori incorporati).

Saldatura a bussola

La saldatura a bicchiere dei tubi in polietilene non è diventata così diffusa come la saldatura a bicchiere dei tubi in polipropilene, sebbene questo metodo stesso sia tecnicamente semplice da implementare e affidabile come per i tubi in polipropilene. Ciò è molto probabilmente dovuto al fatto che i tubi in polietilene vengono utilizzati principalmente per la posa di tubazioni esterne con una lunga lunghezza della linea e un numero ridotto di spire. E la saldatura a presa, come sai, mostra i suoi vantaggi al massimo durante l'installazione di tubazioni interne realizzate con tubi di piccolo diametro e posate in stanze con abbondanza di curve in varie direzioni.

Tuttavia, la saldatura a bicchiere dei tubi in polietilene è un metodo di connessione tecnologicamente avanzato e affidabile. I parametri della sua modalità praticamente non differiscono dai parametri della saldatura di tubi in polipropilene (vedi Saldatura di tubi in polipropilene). L'attrezzatura utilizzata, tutte le tecniche di base, la temperatura di riscaldamento del saldatore e gli intervalli di tempo delle operazioni rimangono gli stessi (o quasi) della saldatura di tubi in polipropilene.

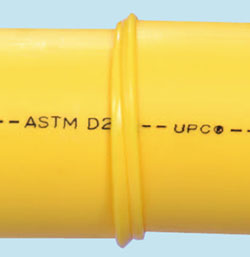

La saldatura con riscaldatori incorporati (saldatura per elettrofusione) è conveniente per l'uso in luoghi con spazio limitato, dove è difficile o impossibile posizionare l'attrezzatura per la saldatura di testa. Per lei non ci sono restrizioni sul diametro minimo dei tubi collegati. Può essere utilizzato a partire dai diametri più piccoli - 20 mm.

![]()

Quando si saldano tubi con raccordi con riscaldatori incorporati, il giunto viene riscaldato e il materiale viene fuso da una spirale di filo metallico annegata nel raccordo, attraverso il quale viene fatta passare una corrente elettrica. La pressione nella zona di saldatura e la sigillatura del giunto vengono create a causa dell'espansione termica del tubo. Per eseguire la saldatura per elettrofusione, è necessario disporre di un manicotto di elettrofusione stesso e di un apparato per la saldatura di tubi in polietilene, con l'aiuto del quale viene applicata la tensione al filo di riscaldamento.

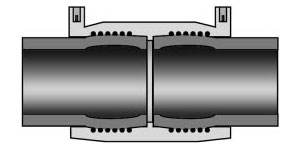

Saldatura di testa

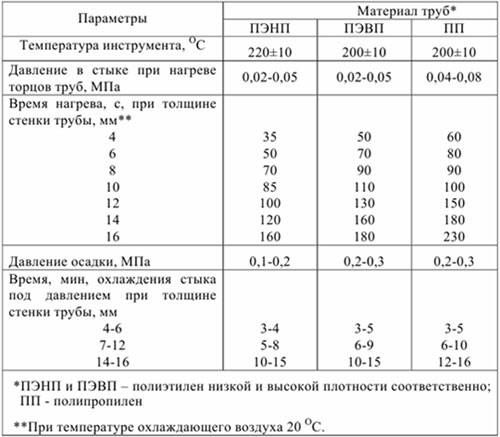

Come nel caso della saldatura a bicchiere, la tecnologia della saldatura di testa dei tubi in polietilene è sostanzialmente la stessa della saldatura dei tubi in polipropilene. L'unica differenza è che per il polietilene vengono utilizzate pressioni (durante il riscaldamento e il ribaltamento) e tempi (durante il riscaldamento e il raffreddamento) leggermente inferiori rispetto al polipropilene. I dati comparativi di questi parametri sono riportati nella tabella seguente.

La saldatura di testa è il metodo principale di installazione integrale di tubi in polietilene, a partire da un diametro di 50 mm. La scelta di questo valore come quello iniziale è dovuto al fatto che lo spessore della parete dei tubi da 50 mm raggiunge i 5 mm, proprio il valore al quale è garantita una connessione affidabile. Anche l'uso della saldatura di testa per tubi di diametro inferiore è impraticabile perché la sbavatura interna formata da questo metodo restringe troppo il passaggio già piccolo.

La saldatura di testa è consigliata per la saldatura di tubi con lo stesso spessore della parete. A volte vengono fatte eccezioni a questa regola. In questo caso, un tubo con uno spessore di parete maggiore viene smussato con un angolo di 15±3° rispetto all'asse del tubo, garantendo così la stessa area di superfici di contatto.

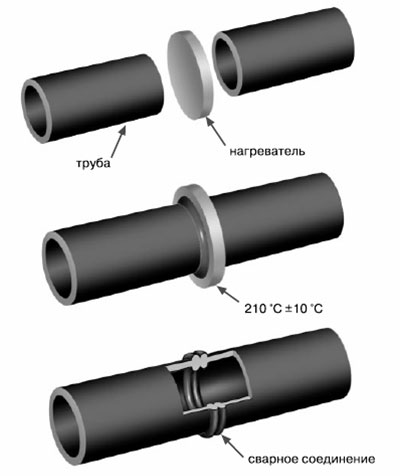

L'essenza della saldatura di testa dei tubi in polietilene è che le estremità dei tubi, fuse da uno strumento riscaldato, in uno stato di duttilità, sono collegate tra loro sotto pressione e mantenute in questa posizione fino al completo raffreddamento del giunto.

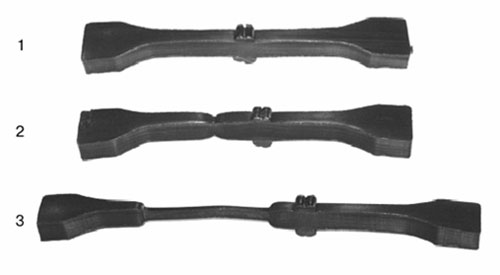

Il giunto di testa risultante ha una resistenza superiore alla resistenza del tubo stesso. Quando si testa un campione con un frammento di un giunto di testa su una macchina di trazione, la sua rottura si verifica nel sito dell'intero materiale e non lungo la saldatura (1 - l'intero campione, 2 e 3 - fasi di allungamento).

Come attrezzatura per la saldatura di testa di tubi in polietilene, vengono utilizzate saldatrici, costituite da diversi nodi, ognuno dei quali svolge determinate funzioni.

Il centralizzatore a quattro o due morsetti mobili e fissi viene utilizzato per il bloccaggio, il centraggio e la riduzione dei tubi. Trimmer (planer) è progettato per elaborare le loro estremità. Con l'aiuto di uno strumento di riscaldamento (specchio di saldatura) i tubi vengono riscaldati. Il dispositivo è dotato di un dispositivo che crea una forza che preme i tubi sullo specchio di saldatura (quando riscaldato) e tra loro (durante la crimpatura). Le unità di alimentazione e controllo forniscono tensione ai nodi e mantengono tutti i parametri nell'intervallo richiesto.

Apparecchio per la saldatura di testa di tubi di plastica: 1 - rifinitore con coltelli su entrambi i lati, 2 - riscaldatore.

I tagliatubi sono usati per tagliare i tubi.

Per la saldatura di testa vengono prodotti vari raccordi (perni).

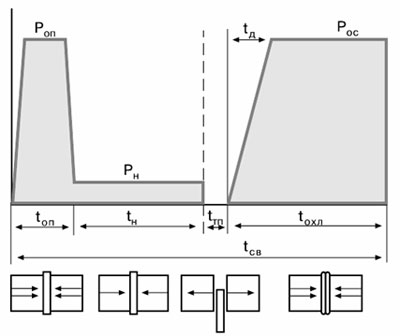

Parametri di base della saldatura di testa. I parametri principali della saldatura di testa includono: la temperatura dello strumento di riscaldamento, la forza di pressione dei tubi sullo specchio di saldatura e tra loro e la durata delle operazioni. È conveniente rappresentare la variazione di pressione sotto forma di ciclogramma.

Ciclogramma della saldatura testa a testa dei tubi polimerici: t op è il tempo di fusione delle estremità, t n è il tempo di riscaldamento (riscaldamento), t t è il tempo della pausa tecnologica per rimuovere il riscaldatore, t d è il momento di aumentare la pressione del sedimento, t cool è il tempo di raffreddamento del giunto saldato sotto pressione, t sv è il tempo totale di saldatura, P op è la pressione dello strumento di riscaldamento alle estremità dei tubi durante la fusione, P n è la pressione del strumento di riscaldamento alle estremità dei tubi durante il riscaldamento (riscaldamento), P os è la pressione alle estremità dei tubi durante il ribaltamento.

Il controllo della pressione viene effettuato utilizzando un manometro di una pompa idraulica che crea una forza di compressione. Se la pressione viene creata manualmente o da un dispositivo senza manometro, il controllo viene effettuato visivamente in termini di forma e dimensione delle sfere di bava formate. Il tempo delle operazioni è controllato da un cronometro.

Sequenza di saldatura. La saldatura di testa viene eseguita nel seguente ordine.

- Pulire e sgrassare le estremità dei tubi collegati.

- I tubi sono fissati nel centratore del dispositivo di saldatura e le loro estremità sono lavorate con una taglierina (viene eseguita la sfacciatura) in modo da garantirne la perpendicolarità all'asse. Dopo la rifilatura, i pezzi vengono riuniti per verificare l'assenza di spazi vuoti. Per tubi con un diametro inferiore a 110 mm, sono consentite fessure non superiori a 0,3 mm.

- Uno specchio di saldatura è installato tra le estremità dei tubi, riscaldato alla temperatura di esercizio, secondo le istruzioni per l'attrezzatura e il materiale del tubo. Per tutti i tipi di polietilene, la temperatura di riscaldamento dell'utensile è compresa tra 205 e 230°C.

- Le estremità dei tubi vengono premute contro lo specchio con una forza P op, creando una pressione di 4-6 kg/cm 2 - fino a quando lungo il perimetro delle estremità compare una bave alta 0,5-2,0 mm. Successivamente, la pressione viene ridotta ad un valore di 0,2-0,5 kg/cm 2 e mantenuta tale per tutto il tempo di riscaldamento. I valori esatti delle pressioni e della durata del riscaldamento sono contenuti nelle istruzioni per le apparecchiature e le tubazioni. I valori di riferimento sono riportati nella tabella sopra. La saldatura di tubi in PE a basse temperature può richiedere un aumento del tempo per il loro riscaldamento (è inaccettabile aumentare la temperatura dell'utensile). Il valore ottimale del tempo di riscaldamento per varie condizioni esterne si determina al meglio effettuando una saldatura di prova su tagli di tubi non necessari.

- Trascorso il tempo di riscaldamento, la fascetta mobile del centratore con il tubo viene retratta ad una distanza di 5-6 cm, lo specchio di saldatura viene rimosso dalla zona di saldatura e i tubi vengono uniti fino al contatto, creando una pressione di precipitazione P os 1-3 kg/cm 2 . Allo stesso tempo, le dimensioni e la configurazione della fresa risultante sono controllate visivamente. La pressione di precipitazione viene mantenuta durante tutto il tempo di raffreddamento del giunto.

- Rimuovere i tubi dai morsetti del centralizzatore.

Requisiti per la qualità dei giunti saldati

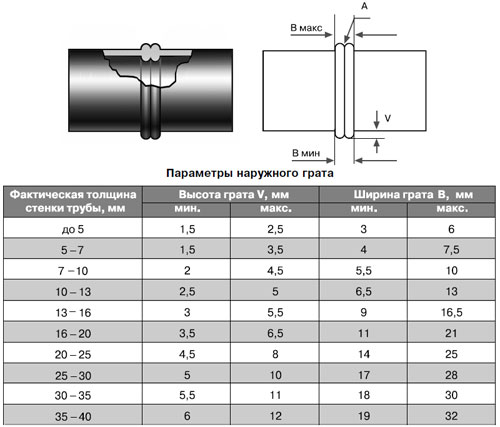

L'aspetto e i parametri di un giunto saldato correttamente realizzato devono soddisfare determinati requisiti, tra cui i seguenti.- Le dimensioni dei rulli di fresatura devono corrispondere ai valori riportati nella figura sottostante.

- Il tallone deve essere distribuito uniformemente e simmetricamente attorno alla circonferenza del giunto.

- Lo spostamento reciproco delle pareti dei tubi saldati in direzione radiale non deve superare il 10% del loro spessore.

- La depressione (A) tra i cordoni (linea di fusione) non deve trovarsi al di sotto della superficie esterna dei tubi.

- Il colore del flash deve essere identico al colore dei tubi. Non è consentita la presenza di crepe, pori e inclusioni estranee.

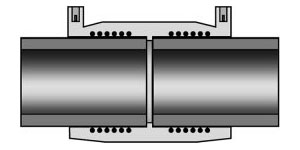

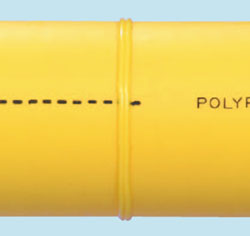

La figura seguente mostra una saldatura eseguita nel rispetto di tutti i parametri tecnologici. Si distingue per i rulli lisci e simmetrici con forme e dimensioni arrotondate che non vanno oltre i valori stabiliti.

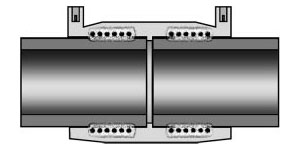

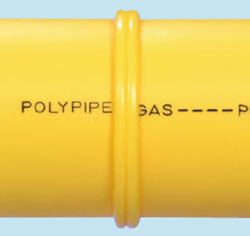

Ed ecco come appaiono le cuciture realizzate con le violazioni della tecnologia.

Dimensioni troppo ridotte delle sferette indicano una sottostima della pressione durante il ribaltamento delle tubazioni o un tempo di riscaldamento insufficiente.

Rulli eccessivamente grandi indicano un tempo di riscaldamento eccessivo o una temperatura del riscaldatore eccessivamente elevata.

Lo spostamento delle estremità dei tubi l'una rispetto all'altra si verifica con uno scarso allineamento o mancanza di fissaggio dei tubi nel centralizzatore.

Il rivestimento di scarsa qualità (la presenza di uno spazio tra le estremità chiuse dei tubi) porta a una distribuzione irregolare della bava lungo il perimetro dei tubi.

Alcune caratteristiche dell'installazione di tubi in polietilene

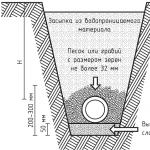

Come tutti i materiali, i tubi in polietilene sono soggetti a dilatazioni e contrazioni termiche. I tubi posati in trincea e ricoperti di terreno cambiano dimensioni in misura minore rispetto a quelli posati in superficie. Per compensare l'espansione termica durante l'installazione di tubi nelle trincee, viene utilizzata la posa a "serpente".

L'installazione dei tubi in polietilene deve essere eseguita tenendo conto della diminuzione della loro flessibilità alle basse temperature. Non devono essere ammessi raggi di curvatura troppo piccoli. La tabella seguente riporta i valori dei raggi di curvatura minimi ammissibili in funzione del diametro esterno del tubo e della temperatura ambiente.