Aggiungi ai preferiti

La saldatura è una connessione integrale di parti. Quando si uniscono le materie plastiche, si possono distinguere tre tipi di saldatura:

- termistore;

- culo;

- PRESA

La saldatura a presa per prodotti in polietilene non viene praticamente utilizzata. I primi due tipi sono i più prioritari: end-to-end e termistore.

Saldatura di testa di prodotti in polietilene

La saldatura di testa dei prodotti in polietilene offre una cucitura forte e affidabile.

Questo tipo è più comune per l'installazione di prodotti in plastica. Ciò è dovuto al fatto che il costo del lavoro è molto più economico rispetto ad altri tipi e la velocità del lavoro è maggiore. Tenendo conto delle tecnologie attuali, l'aggancio delle parti consente di collegare sistemi con un diametro superiore a 800 mm.

Vantaggi della saldatura di testa:

- costo del lavoro economico;

- velocità senza compromettere la qualità;

- la possibilità di collegare prodotti in plastica, che vanno da un diametro di 0,5 cm a 120 cm.

La tecnologia della saldatura testa a testa dei tubi in polietilene, con la corretta osservanza di tutte le fasi, determina l'affidabilità e la qualità della connessione. Se le istruzioni vengono seguite correttamente, il cordone saldato è almeno otto volte più resistente del tubo stesso in termini di parametri.

Saldatura di testa. Le fasi principali dell'installazione

- installazione e fissaggio di parti in plastica in morsetti;

- pulizia della struttura, taglio a misura, sgrassaggio delle superfici e saldatura diretta;

- tubi di riscaldamento dall'estremità, prima sotto pressione e poi senza pressione;

- compressione dei tubi lungo l'asse e raffreddamento del giunto finito sotto pressione.

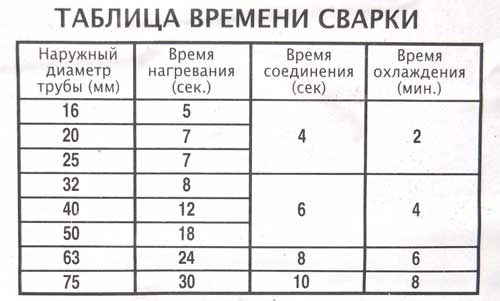

Ogni fase della saldatura di testa ha un significato rigorosamente definito, che è indicato da un'apposita tabella corrispondente a un diametro e uno spessore di parete specifici del tubo. Il tavolo è attaccato alla saldatrice (include le istruzioni).

Tabella dei tempi di saldatura per tubi in polietilene a seconda del diametro

I saldatori professionisti solitamente conoscono a memoria i parametri dei principali diametri utilizzati, ma ogni saldatore qualificato ha con sé la tabella necessaria.

Saldatura di testa e alcune limitazioni:

- le parti da unire devono avere lo stesso spessore e identico grado di polietilene;

- l'applicazione è limitata in presenza di condizioni anguste;

- almeno un tubo deve muoversi liberamente.

Con diversi gradi di materiale, la saldatura di testa non garantisce la piena affidabilità della connessione. Succede che è impossibile eseguire questo tipo di saldatura a causa di una mancata corrispondenza delle dimensioni dell'attrezzatura del calcio di saldatura. Inoltre, quando si sostituisce una tubazione interrata, la saldatura di testa non è possibile.

Saldatura a termistore di prodotti in polietilene

In alcune situazioni, soprattutto quando è impossibile utilizzare la saldatura di testa, è giustificata la saldatura a termistore o, in altre parole, la saldatura per elettrofusione. La saldatura del termistore viene eseguita utilizzando raccordi (parti di collegamento con un riscaldatore elettrico). Il suo utilizzo è dovuto principalmente alle seguenti situazioni:

- se è in costruzione un nuovo gasdotto, in cui vengono utilizzati tubi lunghi o quando le condizioni di lavoro non consentono la saldatura di testa;

- se l'area in cui è posato il gasdotto presenta un'elevata attività sismica;

- se l'installazione di tubi in plastica viene eseguita all'interno della vecchia condotta, per riparazione o ricostruzione;

- se è richiesto l'inserimento aggiuntivo di diramazioni nelle condotte esistenti;

- se i tubi hanno un diametro di 20 mm e uno spessore della parete di 3 mm;

- se le condizioni di lavoro sono di maggiore complessità e di elevata responsabilità.

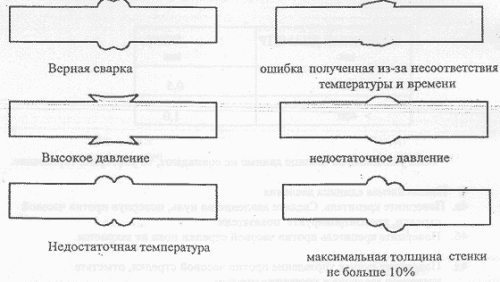

Gli errori più probabili che possono verificarsi durante la saldatura di testa dei tubi

La temperatura per il metodo di elettrofusione deve essere compresa tra -10 e + 45°C. Questa gamma corrisponde ai parametri della maggior parte delle saldatrici. Nel caso in cui la temperatura non corrisponda, è necessaria l'installazione di appositi ripari per mantenere il regime di temperatura richiesto.

La preparazione per un processo così serio come la saldatura per elettrofusione dovrebbe includere i seguenti passaggi:

- preparare l'attrezzatura per la saldatura e verificarne le prestazioni;

- installare la macchina e preparare il sito di saldatura;

- la tabella ti aiuterà a scegliere i parametri giusti per la saldatura;

- riparare e calibrare tubi e parti;

- pulire e assicurarsi di sgrassare le superfici da saldare.

Esistono due parametri principali di saldatura che richiedono un'impostazione assolutamente precisa:

- la potenza della tensione applicata alla spirale;

- tempo impiegato per saldare e raffreddare il raccordo.

Questi parametri dipendono da fattori quali il tipo di parte, il suo tipo, il suo produttore e simili. Tutte queste informazioni devono essere riportate insieme al raccordo in un passaporto speciale, codice a barre o direttamente sulla parte. Una tabella può anche contenerli.

- Le estremità dei tubi da unire vengono pulite con particolare attenzione e asciugate o strofinate.

- In presenza di grasso o olio, la superficie viene sgrassata con alcool o altro componente simile.

- Si consiglia di rimuovere il raccordo dall'imballo immediatamente prima dell'installazione stessa, in modo da evitare che sporcizia e polvere penetrino nella parte o al suo interno.

- Prima di iniziare la saldatura, i tubi vengono tagliati perpendicolarmente al proprio asse longitudinale in modo che la batteria di riscaldamento aderisca perfettamente al tubo. Se i tubi vengono tagliati in modo non uniforme, la saldatura risulterà di scarsa qualità. Le estremità dei tubi tagliati non devono presentare danni e deformazioni. Se questo è presente, è necessario spellare i tubi con dispositivi speciali per una lunghezza pari alla lunghezza della parte di collegamento.

- Durante lo stripping, è necessario assicurarsi che non vi siano spazi vuoti tra il tubo e il raccordo. Il raccordo stesso non deve essere pulito per non danneggiare la spirale.

- Durante la saldatura, la parte e il tubo devono essere posizionati lungo lo stesso asse per evitare l'inclinazione. L'opzione migliore sarebbe quella di fissare i tubi con un posizionatore, che fisserà la posizione corretta del tubo, non consentirà cedimenti e spostamenti durante il raffreddamento della giuntura.

- In caso di saldatura di tubi di grande diametro si consiglia di utilizzare battute o cavalletti fino al raffreddamento stesso. In caso di formazione di ovalità dei tubi da stoccaggio a lungo termine, i tubi devono essere riportati alla loro forma rotonda. Se ciò non è possibile tramite posizionatore, diventa necessario utilizzare morsetti di calibrazione installati ad una distanza di 15-30 mm dall'estremità del raccordo.

- Quando si sgrassa la superficie, attendere che il liquido sia completamente evaporato.

La tecnologia di saldatura a termistore consiste nei seguenti passaggi:

- dopo la lavorazione e lo sgrassaggio, i tubi vengono inseriti nel raccordo fino all'arresto o inseriti sul tubo durante la saldatura delle curve a sella;

- utilizzando un posizionatore o un centralizzatore, fissare la posizione del tubo, prevenendo cedimenti;

- collegare l'attrezzatura di saldatura rispettando i parametri di tensione e potenza indicati nel relativo schema (tabella);

- garantire il collegamento del cavo di saldatura con l'uscita del riscaldatore del raccordo e impostare i parametri del tempo e della tensione di saldatura: questi valori sono indicati nello schema (tabella) del codice a barre e molti dispositivi sono in grado di leggere autonomamente le informazioni necessarie;

- viene avviato il processo di saldatura automatica, che non richiede la presenza di un fattore umano.

L'intero processo è controllato dall'attrezzatura stessa e la fine della saldatura è fissata da indicatori. Il raffreddamento dell'articolazione avviene naturalmente. Le connessioni vengono quindi numerate utilizzando la vernice o un pennarello. L'installazione dei rami della sella viene solitamente eseguita in due fasi. Innanzitutto, la parte di connessione viene saldata alla tubazione principale, quindi il ramo stesso viene saldato ad essa. In caso di saldatura di scarsa qualità, l'uscita viene rifiutata e ne viene installata una nuova nelle vicinanze.

Quando si utilizzano curve a sella, dopo il raffreddamento, è necessario fresare le pareti del tubo principale. Con l'aiuto di questo processo, vengono collegate le cavità interne dei tubi coinvolti: uscita e principale.

Sulla base di tutto quanto sopra, si può affermare che la saldatura dei tubi in HDPE è senza dubbio il tipo di connessione più affidabile. Nonostante il metodo con cui vengono saldati i tubi in polietilene, con un lavoro di alta qualità e il rispetto di tutti i parametri, la qualità della connessione rimane costantemente elevata.