La unión de elementos de madera tiene la función de unir materiales de construcción coincidentes, como vigas canteadas, de modo que no se muevan entre sí. De acuerdo con la posición y la dirección de los elementos de madera conectados, se distinguen las juntas longitudinales y las juntas de esquina, así como las juntas en las ramas y las crucetas. Los conectores espaciales de chapa de acero y los escudos de chapa de acero pretaladrados a menudo reemplazan las conexiones de carpintería.

Las conexiones que deben transmitir fuerzas de cierta magnitud y dirección, como las fuerzas de compresión, también se denominan uniones de elementos de madera conectados como varillas, como varillas comprimidas. Las varillas comprimidas conectadas en un ángulo agudo se pueden conectar en muescas. Otras conexiones de estructuras de madera se organizan a expensas de las juntas de elementos de madera que utilizan medios de conexión.

Según el tipo de medio de conexión, tales conexiones se denominan conexiones de clavo o perno, espiga o espiga. En la construcción de madera, también se utilizan estructuras de construcción encoladas. Dado que tienen ventajas particulares, el uso de estructuras de madera encolada es cada vez más importante.

Conexiones longitudinales

Hay conexiones longitudinales en los apoyos y conexiones longitudinales en el vano. Por encima de los soportes, se utilizan muñones perpendiculares, una articulación "en la pata" y una articulación parcialmente muñón "en la pata" (Fig. 1). Para reforzar estas juntas, se pueden introducir soportes de construcción de acero plano o redondo desde arriba o desde el lateral. A menudo, los elementos de madera se unen de frente y se fijan solo con soportes de construcción. Sin embargo, si en la junta actúan grandes fuerzas de tracción, por ejemplo, en las vigas de las vigas del techo, ambos elementos se unen de frente en el soporte y se conectan mediante placas laterales hechas de tablas o tiras perforadas de acero protegidas contra la corrosión. .

Arroz. 1. Conexiones longitudinales

Las carreras también se pueden hacer en la forma suspendido en voladizo(Gerber corre) o vigas articuladas. Tienen una junta situada en un lugar determinado por el cálculo, no lejos del apoyo, en el que los momentos flectores son iguales a cero y donde no hay fuerzas flectoras (Fig. 2). Allí, las carreras están conectadas con una superposición recta u oblicua. La correa entrante se mantiene en su lugar mediante un perno roscado, también llamado perno de pivote. El perno giratorio con arandelas debe soportar la carga de la correa suspendida.

Arroz. 2. Juntas longitudinales de vigas Gerber

Las correas Gerber con una costura colocada encima no son prácticas, ya que existe el peligro de que las correas en el borde de la costura se desprendan. Con una junta suspendida, una vez atornillada, no hay peligro de separación.

Para conectar las correas Gerber también se utilizan elementos espaciales de chapa de acero, que también se denominan elementos de conexión Gerber. Se sujetan con clavos a lo largo de los extremos frontales de los tramos (ver Fig. 2).

Conexiones de esquina

Las juntas de esquina son necesarias cuando dos troncos o vigas en una esquina se unen en ángulo recto o aproximadamente recto en el mismo plano. Los tipos de juntas más utilizados son los muñones cortados, un pie angular liso y un pie comprimido (Fig. 3). Con la ayuda de muñones recortados y patas de esquina lisas, se conectan los extremos de los umbrales, las vigas y las patas de las vigas que se encuentran sobre soportes o que sobresalen en voladizo. Se pueden usar clavos o tornillos para asegurar las juntas. La pata comprimida tiene planos que entran oblicuamente entre sí. Es especialmente adecuado para conectar umbrales cargados y totalmente soportados.

Arroz. 3. Juntas de esquina

Sucursales

Cuando se ramifica, una viga adecuada en ángulo recto u oblicuo en la mayoría de los casos se une superficialmente a otra viga. En casos normales, se usa una junta en los muñones, y en estructuras secundarias, también se usa la junta "en la pata". Además, las vigas de madera se pueden unir mediante elementos metálicos de conexión espacial. En las juntas de muñón, el espesor del muñón es aproximadamente un tercio del espesor de la madera. Los muñones tienen una longitud en la mayoría de los casos de 4 a 5 cm La ranura para el muñón se hace 1 cm más profunda para que la fuerza de compresión no se transmita a través de la sección del muñón, sino a través de una gran área del muñón. sección restante de las barras.

Al disponer los muñones, se distinguen los muñones normales, que pasan por todo el ancho de la viga, y saliente(cáñamo) patas, que se utilizan para conexiones en los extremos de las barras (Fig. 4). Si las barras en la conexión no encajan en ángulo recto entre sí, por ejemplo, en los puntales de esquina, entonces el muñón en el puntal debe hacerse en ángulo recto con el elemento estructural horizontal (o vertical) (ver Fig. 4 ).

Arroz. 4. Conexiones de clavijas

Al instalar muñones en vigas y vigas de madera, el muñón debe soportar toda la carga. Es más ventajoso hacer tales conexiones usando zapatos de viga de acero protegido contra la corrosión (Fig. 9). Estos zapatos se fijan con clavos especiales para evitar que se doblen y giren con respecto a la articulación. Además, la sección transversal de la viga no se debilita por los orificios de muñón.

Conexiones cruzadas

Las vigas de madera pueden intersecarse en el mismo plano o con planos desplazados y ser cenitales o de apoyo. Las barras que se cruzan en el mismo plano pueden cruzarse "EN LAPU" si el debilitamiento de la sección no juega ningún papel (Fig. 5). Es recomendable amarrar los umbrales elevados que se cruzan sobre las vigas de soporte con tacos redondos (pasadores) de madera dura o acero de 10 a 12 cm de largo (Fig. 6).

Arroz. 5. Conexión "en la pata"

Arroz. 6. Conexión con tacos redondos (pasadores)

Las vigas que se unen lateralmente reciben un buen apoyo en el poste si su conexión se realiza “En la ranura” (Fig. 7). Para ello, los planos de intersección de ambos elementos se cortan a una profundidad de 1,5 a 2,0 cm, lo que da como resultado una conexión inamovible, que se fija con un tornillo.

Arroz. 7. Conexión de ranura

Cuando se unen vigas inclinadas y horizontales, como suele ser el caso cuando se unen patas de viga con vigas - umbrales, se hace un corte en la pierna de viga correspondiente a la pendiente, que se llama barra lateral(Figura 8).

Arroz. 8. Inserte la pata de la viga

La profundidad del amarre en las patas de la viga con una altura de sección normal de 16 a 20 cm es de 2,5 a 3,5 cm Se usa un clavo para sujetar, penetrando el umbral por una longitud de al menos 12 cm, o un clavo especial anclaje para unir las vigas a las vigas.

Arroz. 9. Conexión de zapata de acero

cortes

Al cortar, una varilla comprimida que ingresa en un ángulo agudo se conecta a otra viga usando uno o más planos de transmisión de fuerza en su lado frontal. Según el número y la posición de los planos de transmisión de fuerza, se distinguen un corte frontal, un corte con un diente y un doble corte frontal con un diente.

En corte frontal(también llamado tope frontal), la viga receptora tiene un corte en forma de cuña que coincide con la forma del extremo de la varilla comprimida (Fig. 10). El plano frontal debe pasar en un ángulo que divida la esquina exterior obtusa del corte por la mitad. El tornillo de fijación también debe tener la misma dirección, garantizando la unión de desplazamiento lateral. Para marcar el corte, se dibujan paralelos a la misma distancia de los lados de la esquina, que debe dividirse por la mitad. La línea de conexión entre el punto de su intersección y el vértice de un ángulo obtuso será la bisectriz de este ángulo (ver Fig. 10). La posición del perno de fijación se obtiene si la distancia entre la bisectriz y el final de la muesca se divide en tres partes paralelas a la bisectriz (ver Fig. 10).

Arroz. 10. Corte frontal

Bajo la acción de una fuerza de compresión, la madera que se encuentra frente a la parte frontal de la varilla comprimida trabaja sobre rodaja(ver figura 10). Dado que la tensión admisible en el corte de madera a lo largo de las fibras es relativamente pequeña (0,9 MN / m 2), el plano de la madera frente al borde de corte (plano de corte) debe ser lo suficientemente grande. Dado que, además, debe tenerse en cuenta el agrietamiento por retracción, salvo raras excepciones, la longitud del plano de corte no debe ser inferior a 20 cm.

En contrarrestar o corte con muescas el plano de corte se corta en ángulo recto con respecto al lado inferior de la varilla comprimida (Fig. 11). Debido al hecho de que debido a una conexión excéntrica en una muesca puede existir el riesgo de partir la varilla comprimida, es necesario que el extremo libre de la muesca no encaje firmemente contra la varilla de soporte y se proporcione una costura entre ellos. .

Arroz. 11. Muesca dentada

corte doble consiste, por regla general, en un corte frontal en combinación con un corte dentado (Fig. 12). La dirección de los planos de corte es similar a la utilizada para cada uno de los cortes de esta combinación. Sin embargo, el corte con muescas en este caso debe ser al menos 1 cm más profundo para que su plano de corte esté por debajo del plano de corte del corte frontal. El perno de sujeción debe correr paralelo al frente de la muesca aproximadamente a la mitad entre la bisectriz y la parte superior del ángulo agudo de la junta.

Arroz. 12. Doble muesca

Profundidad de corte t v está limitado según DIN 1052. Los factores decisivos para esto son el ángulo de contacto (a) y la altura h de la barra cortada (Tabla 1).

Conexiones de pasador y perno

En el caso de conexiones de pernos y pernos, las vigas o tablas de madera que están en contacto con los lados se conectan mediante elementos de conexión cilíndricos, como espigas de varilla, pernos con cabeza avellanada y tuercas, pernos ordinarios con tuercas. Estas varillas y pernos deben evitar que los elementos de madera se muevan en el plano de conexión, también llamado plano de corte. En este caso, las fuerzas actúan perpendicularmente al eje de la varilla o perno. Pasadores y pernos al mismo tiempo trabajan en la flexión. En los elementos de madera conectados, todos los esfuerzos se concentran en la superficie interior de los orificios para tacos o pernos.

El número de varillas y pernos instalados en la unión depende de la magnitud de la fuerza transmitida. En este caso, como regla general, se deben instalar al menos dos de estos elementos (Fig. 13).

Arroz. 13. Conexión con tacos de varilla

En una conexión, muchos planos de corte pueden ubicarse uno al lado del otro. De acuerdo con la cantidad de planos de corte que están conectados por los mismos elementos de conexión, se distinguen las conexiones atornilladas y atornilladas de corte simple, corte doble y corte múltiple (Fig. 14). Según DIN 1052, las uniones portantes de cortante simple con pasadores deben tener al menos cuatro pasadores.

Arroz. 14. Conexiones atornilladas

Para las conexiones atornilladas se utilizan principalmente pernos con tuercas de acero con un diámetro normalizado de 12, 16, 20 y 24 mm. Para evitar que la cabeza y la tuerca del perno corten el árbol, deben colocarse fuertes arandelas de acero debajo de ellos. Las dimensiones mínimas de estas arandelas se dan para varios diámetros de pernos en DIN 1052 (Tabla 2).

Para evitar la rotura de los elementos de madera a unir mediante espigas y pernos, estos medios de conexión deben tener instalados distancias mínimas entre sí, así como de los extremos cargados y descargados. Las distancias mínimas dependen de la dirección de la fuerza, de la dirección de las fibras de la madera y del diámetro de la espiga o perno db y do (fig. 15 y 16). En el caso de los pernos de carga con tuerca, se deben mantener mayores distancias entre ellos y del extremo cargado que en el caso de los pasadores de varilla y los pernos de cabeza oculta. Por otro lado, las espigas o pernos de cabeza oculta ubicados uno al lado del otro en la dirección de las fibras de madera deben estar separados de la línea de corte para que las juntas no se agrieten (ver Fig. 15).

Arroz. 15. Distancias mínimas en caso de espigas y tornillos de cabeza oculta

Arroz. 16. Distancias mínimas en caso de pernos de apoyo

Los orificios para pasadores y pernos se perforan previamente en forma perpendicular al plano de corte. Para ello se utilizan taladros eléctricos de bancada con movimiento paralelo. Para pasadores, al taladrar agujeros en madera, así como al taladrar agujeros en elementos de conexión de madera y metal, el diámetro del agujero debe corresponder al diámetro del pasador.

Además, los orificios de los pernos deben coincidir bien con el diámetro de los pernos. No aumente el diámetro del orificio en comparación con el diámetro del perno en más de 1 mm. Con conexiones atornilladas, es malo cuando el perno se asienta libremente en el orificio. También es malo si, debido a la contracción de la madera, la sujeción del perno en el orificio se debilita gradualmente. En este caso, aparece un juego en el plano de corte, lo que conduce a una presión aún mayor del eje del perno en los planos límite de las paredes del orificio (Fig. 17). Debido a la flexibilidad asociada con esto, las conexiones atornilladas no se pueden usar indefinidamente. Sin embargo, se pueden utilizar para construcciones sencillas, como cobertizos y cobertizos, así como para andamios. En cualquier caso, en la estructura terminada, los pernos deben apretarse muchas veces durante la operación.

Arroz. 17. Holgura cuando se atornilla

Conexiones de pasador

Los tacos son sujetadores hechos de madera dura o metal, que se usan junto con pernos para conectar elementos de madera unidos suavemente (Fig. 18). Se colocan de tal manera que actúan uniformemente sobre la superficie de los elementos a unir. En este caso, la transmisión de fuerzas se realiza únicamente a través de los pasadores, mientras que los pernos ejercen una acción de apriete en la conexión para que los pasadores no puedan volcarse. Los listones de acero plano o perfilado también se unen a elementos de madera con tacos. Para ello se utilizan tacos de una sola cara o tacos planos de acero. Los tacos vienen en varias formas y tipos.

Arroz. 18. Conexión de elementos de madera con tacos y pernos.

Al realizar conexiones de espigas con espigas prensadas, primero se taladran agujeros para pernos en los elementos que se van a conectar. Después de eso, los elementos de madera se separan nuevamente y, si es necesario, se corta una ranura para la placa principal. Dependiendo de la tecnología de construcción, la espiga se introduce total o parcialmente en la ranura de uno de los elementos conectados con un mazo. Para la sujeción final de una conexión alineada axialmente, se utilizan pernos de sujeción especiales con una arandela grande. Las conexiones con muchos o grandes tacos prensados se sujetan con una prensa hidráulica. Para conexiones con un gran número de tacos, como es el caso de las juntas de esquina en marcos hechos de elementos de tablones encolados, es más preferible utilizar tacos insertables redondos, ya que la presión de prensado puede ser demasiado alta con tacos prensados (Fig. 19).

Arroz. 19. Conexión de pasador en la esquina del marco.

Cada clavija, por regla general, debe corresponder a una perno con tuerca, cuyo diámetro depende del tamaño del pasador (Tabla 3). El tamaño de la arandela es el mismo que para las conexiones atornilladas. Dependiendo de la magnitud de la fuerza que actúa sobre la conexión, se pueden usar pasadores más grandes o más pequeños. Los más comunes son los diámetros de 50 a 165 mm. En los dibujos, el tamaño de los tacos se indica mediante símbolos (Tabla 4).

| Tabla 3. Dimensiones mínimas en conexiones con pasador | ||

| Diámetro exterior d d en mm | Diámetro del perno d b en mm | Distancia entre tacos/distancia desde el taco hasta el extremo del elemento, e db, en mm |

| 50 | M12 | 120 |

| 65 | M16 | 140 |

| 85 | M20 | 170 |

| 95 | M24 | 200 |

| 115 | M24 | 230 |

| Los valores son válidos para la familia de tacos de presión redondos tipo D. | ||

| Tabla 4. Símbolos de dibujo para pasadores de tipo especial | |

| Símbolo | Tamaño de la espiga |

| |

de 40 a 55 mm |

| |

de 56 a 70 mm |

| |

de 71 a 85 mm |

| |

de 86 a 100 mm |

|

Dimensiones nominales > 100 mm |

En colocación de tacos es necesario adherirse a ciertas distancias de los tacos entre ellos y desde los bordes de los elementos de madera. Estos distancias mínimas según DIN 1052, dependen del tipo de taco y de su diámetro (ver tabla 3).

Los pernos con tuercas de espiga casi siempre pasan por el centro de la espiga. Solo con tacos de acero rectangulares y planos quedan fuera del plano del taco. Al apretar las tuercas de los pernos, las arandelas deben cortar alrededor de 1 mm en la madera. En el caso de las uniones con espigas, las tuercas de los pernos se deben volver a apretar unos meses después de la instalación, de modo que su efecto de apriete se mantenga incluso después de la contracción de la madera. Hablan de una conexión con una transmisión constante de fuerza.

Conexiones de pasadores de cojinetes

Las conexiones de espigas (clavos) de rodamiento tienen la tarea de transmitir fuerzas de tracción y compresión. Con la ayuda de juntas de espiga, se pueden sujetar piezas de carga, por ejemplo, para armaduras de apoyo libre, así como estructuras hechas de tablas y vigas. Las uniones de clavos se pueden hacer de corte simple, de doble corte y de corte múltiple. En este caso, el tamaño de los clavos debe corresponder al grosor de la madera y la profundidad de la hinca. Además, a la hora de disponer los clavos se deben mantener ciertas distancias entre ellos. En las uniones con espigas portantes, los orificios deben taladrarse previamente. El agujero perforado debe tener un diámetro ligeramente más pequeño que el diámetro del clavo. Como la madera no se agrieta tanto, los clavos se pueden colocar más juntos de esta manera. Además, aumentará la capacidad de carga de la junta de clavos y se podrá reducir el grosor de la madera.

Juntas de pasador de corte simple se utilizan cuando se deben unir varillas comprimidas y estiradas de tableros o vigas a las vigas (Fig. 20). En este caso, los clavos pasan solo por una costura de conexión. Están cargados allí perpendicularmente al eje del agujero y pueden doblarse con demasiada fuerza. Dado que las fuerzas de corte también ocurren en la costura de conexión en el cuerpo del clavo, este plano de sección se llama plano de corte. En el caso de unión por pares de varillas de tablones en los planos de la viga principal, hay dos juntas de espiga de un solo corte opuestas entre sí.

Arroz. 20. Conexión de pasador de corte simple

En juntas de pasador de doble cortante los clavos pasan a través de tres elementos de madera conectados (Fig. 21). Los clavos tienen dos planos de corte, ya que se cargan en ambas costuras de conexión con la misma fuerza dirigida. Por lo tanto, la capacidad de carga de un clavo con carga de doble cortante es el doble que la de un clavo con una sola cortante. Para evitar que se dispersen las juntas de espiga de doble corte, la mitad de los clavos se martillan en un lado y la otra mitad en el otro. Las juntas de espiga de doble corte se utilizan principalmente si las armaduras de apoyo libre consisten total o principalmente en tablas o vigas.

Arroz. 21. Conexión de espiga de doble corte

Espesores mínimos de madera y profundidad mínima de clavado

Dado que los elementos delgados de madera se parten fácilmente al martillar clavos, las tablas para barras, correas y tablones de carga deben tener un grosor mínimo de 24 mm. Cuando use clavos del tamaño 42/110, use clavos aún más grandes espesores mínimosun(Figura 22). Dependen del diámetro de la uña. Con juntas de clavos pretaladrados, los espesores mínimos de la madera pueden ser menores que con un simple clavado, ya que hay menos riesgo de fisuración.

Arroz. 22. Espesor mínimo y profundidad de clavado

La distancia de la punta del clavo desde el plano de corte más cercano se denomina profundidad de penetración. s(ver figura 22). Depende del diámetro del clavo dn y tiene un valor diferente para juntas de clavos de corte simple y de corte doble. Los clavos cargados con cortante simple deben tener una profundidad de clavado de al menos 12d n. Sin embargo, para ciertos clavos especiales, debido a la mayor fuerza de sujeción debido al perfilado especial, una profundidad de clavado de 8d n es suficiente. Para conexiones de doble cortante, también es suficiente una profundidad de perforación de 8d n. Con una profundidad de clavado menor, la capacidad de carga de los clavos disminuye. Si los clavos tienen una profundidad de clavado inferior a la mitad de la necesaria, no se pueden tener en cuenta para la transmisión de fuerzas.

Espacio mínimo entre clavos

Fijación de encofrados, rastreles y filetes, así como de cabrios, rastreles, etc. aceptable con menos de cuatro clavos. Sin embargo, en general, se requieren al menos cuatro clavos para cada costura o unión de clavos de corte múltiple destinada a transmitir fuerzas.

La disposición uniforme de estos clavos en el plano de la conexión se realiza mediante líneas de uñas(Figura 23). Para que dos clavos colocados uno tras otro no se asienten sobre la misma fibra, se desplazan con respecto al punto de intersección de líneas de clavos perpendiculares entre sí por el grosor del clavo en ambas direcciones. Además, se deben respetar las distancias mínimas. Dependen de si la dirección de la fuerza es paralela o transversal a las fibras. Además, es necesario controlar si los extremos de las varillas o los bordes de la madera están cargados o no por la fuerza que actúa en la unión. Dado que existe el peligro de agrietamiento cuando se cargan los extremos de las varillas o los bordes, es necesario mantener grandes distancias desde los bordes hasta los clavos.

Arroz. 23. Distancias mínimas entre clavos con conexión a cortante simple

En conexión de clavo de corte simple varilla tensada vertical o diagonal con clavos con un diámetro de d n ≤ 4,2 mm, las distancias mínimas que se muestran en la fig. 23. Cuando se utilicen clavos con un diámetro de d n > 4,2 mm, estas distancias deben aumentarse ligeramente. Si los orificios de los clavos están perforados previamente, en la mayoría de los casos se requieren distancias más pequeñas.

En juntas de clavos de doble corte los clavos están dispuestos en repisas. Entre los riesgos de una unión de clavos de un solo corte, se dibujan riesgos adicionales con una distancia mínima de 10d n (Fig. 24).

Arroz. 24. Distancias mínimas entre clavos para unión de doble corte

Dispositivo de conexión de clavos

Al hacer uniones con clavos, los clavos deben clavarse verticalmente en la madera. En este caso, la cabeza del clavo solo debe presionarse ligeramente en la madera para que las fibras de madera en la unión no se dañen. Por la misma razón, los extremos sobresalientes de las uñas solo se pueden doblar de una manera especial. Esto solo debe ocurrir perpendicular a las fibras. Para dibujar la ubicación de los clavos, por regla general, se utilizan plantillas adecuadamente perforadas hechas de madera contrachapada delgada o estaño. En el caso de las plantillas de madera contrachapada, los orificios tienen un diámetro tal que las cabezas de los clavos pueden atravesarlos. En el caso de las plantillas de hojalata, se marca con pincel y pintura la ubicación de los clavos.

Conexiones de clavos con placas de acero.

Las uniones de clavos con placas de acero se pueden dividir en tres tipos, a saber, conexiones con placas incrustadas o colocadas externamente con un espesor de al menos 2 mm y conexiones con placas incrustadas con un espesor de menos de 2 mm.

Superposiciones en el exterior, por regla general, tienen agujeros pretaladrados (Fig. 25). Se superponen a la unión de vigas o tableros a tope y se clavan con el número adecuado de alambre o clavos especiales. En superposiciones incrustadas con un espesor de al menos Se deben perforar agujeros de 2 mm para clavos simultáneamente en los elementos de madera y en las superposiciones. En este caso, el diámetro de los agujeros debe corresponder al diámetro del clavo. Revestimientos embebidos menos de 2 mm, de los cuales puede haber varios en la unión, se pueden perforar con clavos sin taladrar previamente (Fig. 26). Tales conexiones solo pueden hacerse con herramientas estriadas especialmente diseñadas y solo sobre la base de una aprobación especial de las autoridades.

Arroz. 25. Conexión con revestimiento de chapa de acero perforada

Arroz. 26. Conexión de clavos con placas de acero incrustadas (Grame)

Conexiones con refuerzos de clavos

Los refuerzos de clavos se utilizan para la fabricación racional de entramados de madera a partir de secciones de madera de una sola fila (Fig. 27). Para hacer esto, las varillas de madera del mismo grosor se cortan a la medida, se impregnan y se ajustan exactamente entre sí.

Arroz. 27. Conexión con un refuerzo de clavos

En este caso, el contenido de humedad de la madera no debe exceder el 20% y la diferencia de espesor no debe ser superior a 1 mm. Además, las varillas no deben tener cortes ni bordes.

Los refuerzos para clavos deben colocarse simétricamente en ambos lados y, con una prensa adecuada, presionarse en la madera para que los clavos se asienten en la madera en toda su longitud. Es inaceptable martillar los refuerzos de los clavos con un martillo o similar.

La fijación con la ayuda de refuerzos de clavos crea una conexión o uniones que son fuertes en compresión, tensión y corte en los puntos nodales sin debilitar la sección de carga de la madera. Para la transmisión de fuerzas, el área de trabajo de la conexión del refuerzo del clavo es de primordial importancia (Fig. 28). Corresponde a la zona de contacto de la cartela de clavos con la madera, a excepción del listón de borde con un ancho mínimo de 10 mm.

Arroz. 28. Área de trabajo de la conexión en el refuerzo del clavo.

Las armaduras con bielas con refuerzos son fabricadas industrialmente solo por empresas autorizadas, se entregan listas para usar en el sitio de construcción y se montan allí.

Todas las fotos del artículo.

A veces, al realizar obras de construcción y otros trabajos con madera, se requiere alargar o ensanchar elementos, y muy pocas personas saben cómo hacerlo correctamente. Es por eso que consideraremos cómo empalmar el tablero usted mismo y qué métodos y técnicas existen. Es importante elegir la opción que mejor se adapte a una situación determinada y requerirá un tiempo y dinero mínimos.

Requisitos básicos del flujo de trabajo

Antes de comenzar a considerar opciones específicas para llevar a cabo el trabajo, es necesario comprender qué factores se observan para garantizar que se obtenga el resultado esperado:

| Calidad de los materiales | Aquí todo es simple: es imposible hacer estructuras duraderas con madera de baja calidad, especialmente cuando se trata de juntas, si tienen nudos, daños por carcoma, moho y otros problemas, entonces no puede haber ninguna duda de fiabilidad y durabilidad. Elige los mejores elementos para no desperdiciar tu energía y dinero en vano |

| Humedad | Otro parámetro más importante que siempre se debe tener en cuenta. Solo los elementos secos son adecuados para el trabajo, ya que la alta humedad, en primer lugar, reduce la resistencia, en segundo lugar, reduce la adherencia de la composición adhesiva cuando se usa y, en tercer lugar, después de completar el trabajo, nadie garantizará que en una semana o un mes la estructura no conducirá o no se agrietará |

| Cargas de conexión | De este indicador depende en gran medida la elección de una u otra opción de conexión, cuanto mayor sea la carga, mayores serán los requisitos para la calidad del emparejamiento y más difícil será el proceso. Por lo tanto, decida de antemano qué opción se utilizará para garantizar un resultado alto. |

| Usar una herramienta de calidad | Mucho también depende de esto, especialmente cuando se trata de opciones complejas, cuando la conexión se corta con herramientas especiales. Deben proporcionar la máxima calidad de corte y la máxima precisión de acoplamiento, ya que de ello depende en gran medida la fiabilidad. |

¡Importante!

Recuerde una regla simple que siempre usan los expertos: para obtener el mejor resultado, es necesario que los parámetros de los elementos a unir sean similares, es decir, se debe usar un solo tipo de madera.

opciones de trabajo

Todos los eventos de este tipo se pueden dividir en dos grandes grupos: tableros de rally en ancho y largo, los consideraremos por separado y le diremos qué métodos son los más populares y cómo implementarlos correctamente.

Ancho de conexión

Por supuesto, la solución más simple sería una opción de empalme de escudo, por lo que comenzaremos con ella, primero presentaremos un diagrama de las opciones principales y, a continuación, las describiremos en detalle:

- El primer método consiste en cortar una cavidad con una fresadora, que tiene forma trapezoidal y permite el uso de una llave como retenedor.. La confiabilidad se puede llamar una ventaja de esta solución, y una desventaja es la necesidad de una fresadora o la presencia de una fresadora manual para el trabajo, no puede arreglárselas con una herramienta manual;

- El agrupamiento mediante una barra final, que se conecta a los extremos del tablero mediante el método de machihembrado, se utiliza para elementos de pequeña longitud., ya que esta opción proporciona una alta fiabilidad de estructuras precisamente pequeñas. Una vez más, tendrá que trabajar. Con su ayuda, se llevará a cabo de manera rápida y eficiente;

- Puede hacer un recorte en el extremo, colocar el riel debajo y ponerlo en pegamento para madera., esta también es una opción bastante interesante que es adecuada para estructuras pequeñas;

- Las dos últimas opciones implican pegar un riel triangular, solo uno de ellos corta el extremo, y la segunda opción implica cortar el extremo en ángulo., debe elegir lo que mejor se adapte a una situación determinada.

Pero si desea conectar la placa de forma más segura, uno de los siguientes métodos servirá:

- La segunda solución es la conexión al llamado minithorn, esta es una opción muy duradera y confiable, pero para el trabajo necesitará un cortador especial, cuyo precio es alto, por lo que este método es elegido por aquellos que a menudo tienen que elementos de empalme;

- Si los elementos están conectados a lo largo no en una, sino en dos o más capas, entonces puede usar la opción de extremo a extremo, tal conexión de tableros a lo largo es adecuada para sistemas multicapa, en la figura está debajo de la letra A;

- A menudo se utiliza la opción tradicional de ranura y cumbrera, aquí es importante garantizar la configuración de conexión óptima, por lo que el ancho de la ranura y, en consecuencia, la lengüeta no debe ser más de un tercio del espesor total del tablero, es importante cortar con mucha precisión para que los elementos coincidan perfectamente, esto aumentará significativamente la fuerza de la conexión;

¡Importante!

Cuando se trabaja, se usa con mayor frecuencia una fresa, pero las fresas pueden tener una configuración diferente, debe controlar el estado de sus filos y afilarlos o reemplazarlos de manera oportuna, ya que la calidad de la conexión depende en gran medida de la pureza. del procesamiento.

- Puede usar la opción de cortar en ángulo, es muy adecuado cuando no se requiere una resistencia especial, pero necesita conectar elementos que puedan usarse para el acabado, etc .;

- La ranura de espina triangular en muchos aspectos se parece a la habitual, solo difiere la configuración de los extremos. Aquí también es importante que los elementos encajen perfectamente entre sí, ya que esto garantizará tanto la precisión del emparejamiento como su máxima fiabilidad;

- Un cuarto de conexión es simple: los cortes se hacen por la mitad del grosor, la longitud de las protuberancias no debe exceder en gran medida el grosor, los elementos se lubrican con pegamento y se comprimen hasta que la composición se seque, este es un procedimiento estándar para casi todas las opciones;

- El último tipo es rally clave, no difiere de la opción anterior cuando se trabaja en ancho, los requisitos son los mismos.

Conclusión

Conectar el tablero de manera correcta y confiable significa garantizar su máxima resistencia, es importante seguir todas las recomendaciones y utilizar solo materiales de alta calidad. El video de este artículo mostrará claramente algunas de las opciones para llevar a cabo el trabajo, y si tiene preguntas o una adición, cancele la suscripción en los comentarios.

Debido al tamaño limitado del árbol, la creación de estructuras de edificios de grandes luces o alturas a partir de él es imposible sin conectar elementos individuales. Las conexiones de elementos de madera para aumentar la sección transversal de la estructura se denominan reunión, y para aumentar su longitud longitudinal - empalme, en ángulo y uniéndose a los soportes - anclaje.

El aumento de la longitud de las piezas de trabajo se denomina empalme. El aumento de espacios en blanco a lo largo de la sección se llama reunión. Las conexiones de estructuras de madera se clasifican según varios criterios. Por ejemplo, por el tipo de trabajo del elemento y el trabajo de la conexión en sí (conexiones sobre enlaces estirados, conexiones sobre enlaces flexibles).

Por la naturaleza del trabajo, todas las conexiones principales se dividen en:

- sin conexiones especiales (topes frontales, cortes);

- con ligaduras compresivas (llaves de zapata);

- con enlaces trabajando en flexión (pernos, varillas, clavos, tornillos, placas);

- con lazos que trabajan en tensión (pernos, tornillos, abrazaderas);

- con enlaces de cizallamiento (juntas adhesivas).

Según la naturaleza del trabajo de las uniones de estructuras de madera, se dividen en flexibles y rígidas. Los compatibles se fabrican sin el uso de adhesivos. Las deformaciones en ellos se forman como resultado de fugas.

Es costumbre distinguir entre tres grupos de uniones de estructuras de madera:

- Conexiones de contacto (sin el uso de conexiones mecánicas de trabajo: muescas y otras conexiones de "extremo a extremo")

- Conexiones mediante conexiones mecánicas (clavijas: atornilladas, clavadas, enchavetadas, conexiones en arandelas, placas de clavijas, etc.)

- Juntas tipo adhesivas y combinadas

Requisitos de conexión

1. Fiabilidad. En particular, se recomienda minimizar los tipos desfavorables (poco fiables) de trabajo de la madera en las juntas (trabajo de la madera para astillar, aplastar las fibras, estirar las fibras). El llamado principio de fragmentación está estrechamente relacionado con el concepto de confiabilidad: “cuanto más pequeñas sean las conexiones y más de ellas, mayor será la confiabilidad de la conexión”. En otras palabras, diez pernos de pequeño diámetro son preferibles a un perno con los mismos costos de metal, ya que en el primer caso, la madera trabaja principalmente para triturar (tipo de trabajo de madera “confiable”), y en el segundo caso, para cortar. (tipo de trabajo en madera "poco confiable")

1. Fiabilidad. En particular, se recomienda minimizar los tipos desfavorables (poco fiables) de trabajo de la madera en las juntas (trabajo de la madera para astillar, aplastar las fibras, estirar las fibras). El llamado principio de fragmentación está estrechamente relacionado con el concepto de confiabilidad: “cuanto más pequeñas sean las conexiones y más de ellas, mayor será la confiabilidad de la conexión”. En otras palabras, diez pernos de pequeño diámetro son preferibles a un perno con los mismos costos de metal, ya que en el primer caso, la madera trabaja principalmente para triturar (tipo de trabajo de madera “confiable”), y en el segundo caso, para cortar. (tipo de trabajo en madera "poco confiable")

2. Fuerza. En particular, el deseo de la misma fuerza con la parte principal de la estructura, la ausencia de debilitamiento (agujeros) en la sección.

3. Intensidad laboral reducida en la fabricación e instalación de estructuras (fabricabilidad)

4. Deformabilidad. Por ejemplo, en juntas de contacto, el valor de la deformación última del colapso está limitado

El trabajo de la madera en las juntas. Son desfavorables los tipos de trabajos en madera para triturar transversalmente y en ángulo con respecto a las fibras, así como para astillar. Son estos tipos de trabajos en madera los que acompañan al trabajo de juntas, y son ellos los que más a menudo son una causa directa o indirecta de falla estructural.

Colapsar. El trabajo de la madera al triturar transversalmente y en ángulo a las fibras se caracteriza por una mayor deformabilidad y baja resistencia. El diagrama de “fuerza-deformación” durante la trituración de la madera a través de las fibras refleja el efecto de aplanar las células tubulares de la madera. Hay tres tipos de aplastamiento:

- n colapso en toda la superficie (R cm = 1,8 MPa, el tipo de colapso más desfavorable)

- n colapsar en partes de longitud

- n colapso en parte de la superficie (debajo de las arandelas) (R cm = 4 MPa)

El aumento de resistencia en este último caso se explica por el efecto reforzante de las fibras de madera que rodean la zona de trituración.

Principales dependencias empíricas en la trituración.

Dependencia de la resistencia en el ángulo entre la dirección de la fuerza y la dirección de las fibras de madera

R cm, a \u003d R cm, 0 / (1 + (R cm, 0 / R cm, 90 - 1) sen 3 a

Dependencia de la resistencia en la longitud del área de aplastamiento

R cm, L = R cm (1 + 8 / (L cm + 1,2);[cm]

astillado El trabajo de la madera para esquilar (cizalla) se caracteriza por su baja resistencia y fractura frágil. En una forma "pura", prácticamente no se produce astillado. Por lo general, este tipo de estado de tensión se combina con otros (tensión y compresión a través de las fibras).

Hay dos tipos de astillado: astillado de una cara y astillado de dos caras. En el primer caso, la resistencia es menor, ya que el grado de distribución desigual de las tensiones es mayor. En los cálculos, se asume condicionalmente una distribución uniforme de tensiones a lo largo del área de corte. Por lo tanto, se introduce el concepto de "resistencia media al corte".

Rsk,av = Rsk,av / (1+ bL/e)

La fórmula refleja la esencia física del fenómeno de cizallamiento: coeficiente b tiene en cuenta el tipo de cortante, y la relación L/e tiene en cuenta el efecto de las tensiones normales que acompañan al cortante. Rsk, sr- resistencia al astillamiento con una distribución uniforme de los esfuerzos cortantes.

La dependencia de la resistencia al astillado del ángulo entre la dirección de la fuerza y la dirección de las fibras de madera tiene la forma:

R sc, a = R sc, 0 / (1 + (R sc, 0 / R sc, 90 - 1) sen 3 a

| Propósito de las conexiones |

En diseños fabricados en fábrica |

En estructuras fabricadas con medios ligeros de mecanizado. |

|

|

madera seca |

de vigas y tablas |

de madera en rollo local |

|

| reunión | Con adhesivo impermeable | En placas Derevyagin de roble o abedul; en clavos y pasadores de acero redondo, de plástico | En almohadillas, pernos, soportes |

| Edificio | |||

| En una estrecha articulación |

tope frontal |

||

| En una articulación estirada | Junta dentada sobre cola impermeable | Placas y espaciadores de madera sobre tacos de acero redondo, sobre pernos, clavos | Placas de madera sobre tacos redondos de acero, atornillados |

| Superposiciones con arandelas encoladas | Superposiciones con arandelas en tacos y tornillos sordos. | Superposiciones de acero con arandelas en tacos sordos y urogallo | |

| Adjuntos nodales | |||

| Varillas comprimidas | Énfasis frontal y trifrontal | muesca frontal; énfasis frontal y trifrontal | |

| varillas de tensión | Bandas de acero o abrazaderas a través de revestimientos y juntas en pegamento o tacos y pernos | Bandas o abrazaderas de acero a través de revestimientos y juntas en clavos o espigas y pernos | Hilos de acero o abrazaderas a través del revestimiento de los pasadores y pernos; soportes de perfil transversal |

| Varillas que perciben fuerzas alternas | Perno central a través de arandelas adhesivas | Pasadores, pasadores de perfil cruzado, clavos | Nagels, pasadores de perfil transversal |

| Perno central, arandelas de garra pasantes, arandelas en espigas ciegas, tornillos, pasadores transversales o clavos | Perno central a través de arandelas en pasadores ciegos, urogallo o pasadores de perfil cruzado | ||

Los principales tipos de conexiones (en rallyes)

1. Conexiones en cortes trabajando sin conexiones de trabajo especiales. Las conexiones son sin empuje; solo se requieren traviesas auxiliares (tipo de rally obsoleto)

|

|

| Diagrama de conexión en cortes. | |

| El área principal de aplicación de cortes son las conexiones nodales en armaduras de bloques y troncos, incluso en los nodos de soporte de la unión del cordón superior comprimido con el cordón inferior estirado.

Los elementos de estructuras de madera (d.c.) conectados por una muesca deben sujetarse con conexiones auxiliares: pernos, abrazaderas, soportes, etc., que deben calcularse principalmente para cargas de montaje. |

|

|

|

2. Conexiones clavado trabajando principalmente para compresión(c), similar a los tirantes comprimidos de la armadura (c). El espaciador Q w se percibe al trabajar los enlaces cruzados (p): pernos, abrazaderas, etc., trabajando en extensión similar a postes de armadura estirados (p)

|

|

|

Diagrama de conexión de clavijas |

3. Conexiones en tacos trabajando principalmente para curva(y), de manera similar a los bastidores (y) de una armadura diagonal. Las conexiones no son de expansión, solo se requieren abrazaderas transversales auxiliares

4. Conexiones en pegamento trabajando principalmente en cambio(τ), similar a una soldadura en vigas metálicas. El entrecruzamiento generalmente lo proporciona la propia línea adhesiva.

Conexiones de ancho

Al unir tableros estrechos, se obtienen escudos de las dimensiones requeridas.

Hay varias formas de conectarse.

1)Conexión en una fuga suave;

Con este método de conexión, cada riel o tablero se denomina trama, y la costura que se forma como resultado de la conexión se denomina fuga. La calidad de la junta se indica por la ausencia de espacios entre las juntas de los bordes de las parcelas adyacentes.

2)Conexión ferroviaria;

A lo largo de los bordes de las parcelas, se seleccionan ranuras y se insertan en sus rieles, uniendo las parcelas. El espesor del listón y el ancho de la ranura no deben exceder 1/3 del espesor del tablero.

3) Conexión en un cuarto;

En parcelas sujetas, los cuartos se seleccionan a lo largo de toda la longitud. En este caso, las dimensiones del cuarto, por regla general, no superan la mitad del grosor de la parcela.

3) Conexión machihembrada (rectangular y triangular);

Este tipo de conexión proporciona a la parcela un surco por un lado y un caballete por el otro. El peine puede ser rectangular o triangular, pero este último rara vez se usa porque su fuerza es un poco peor. La conexión machihembrada es muy popular y los fabricantes de parquet la utilizan a menudo. Se considera que la desventaja de tal conexión es menos económica, ya que se utilizan más placas.

4) Conexión de cola de milano;

Este tipo de sujeción es un poco similar al anterior, solo que la peineta tiene forma trapezoidal. Bueno, de ahí el nombre.

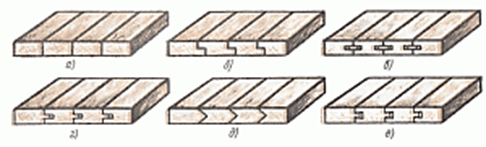

Conexión de tableros en escudos: a - en una fuga suave, b - en un cuarto, c - en un riel, d - en una ranura y un peine rectangular, e - en una ranura y un peine triangular, e - en una cola de milano

Además, al ensamblar los escudos, se utilizan tacos, puntas en la ranura y un peine con el riel pegado en el extremo. Entre los rieles encolados, hay triangulares, rectangulares y encolados, y cuando se usa la espiga, se elige principalmente la ranura de cola de milano. Todo esto es necesario para la fijación confiable del escudo.

Escudos: a - con tacos, 6 - con una punta en la ranura y peine, c - con un riel pegado en el extremo, d - con un riel triangular pegado, e - con un riel triangular pegado.

Conexión de longitud

Entre los tipos populares de conexiones a lo largo de la longitud se pueden distinguir: de extremo a extremo, en el "bigote", en la ranura y el peine, en la conexión adhesiva dentada, en un cuarto y en el riel. La conexión de engranajes más popular, porque tiene la mejor resistencia.

La conexión de las barras a lo largo: a - de extremo a extremo, b - en la ranura y la cresta, c - en el bigote, d, d - en la conexión adhesiva dentada, e - en un cuarto, g - en el carril

También existe el empalme, cuando se unen segmentos más largos. Esto puede suceder de varias maneras. Por ejemplo, medio árbol, corte oblicuo, bloqueo superior oblicuo y recto, bloqueo de tensión oblicuo y recto y de extremo a extremo. Al elegir un empalme de media madera, la longitud de la junta requerida debe ser 2 o 2,5 veces el espesor de la madera. Para mayor confiabilidad se utilizan tacos, por ejemplo, este se puede encontrar en la construcción de casas empedradas.

Cuando se usa un corte oblicuo con recorte final, las dimensiones son 2.5 - 3 del grosor de la viga y también se sujetan con tacos.

La conexión con esclusa superior recta u oblicua se utiliza en estructuras en las que están presentes fuerzas de tracción. Una cerradura superior recta se ubica en un soporte, y una oblicua se puede colocar en los soportes.

Si decide utilizar un corte en bisel con recorte final, la conexión debe tener un grosor de 2,5 o 3 barras. En este caso, se utilizan los mismos tacos.

Al acoplar con un bloqueo de tensión recto u oblicuo, no tiene que preocuparse por la fuerza, pero dicha conexión es difícil de fabricar, y cuando la madera se seca, las cuñas se debilitan, por lo que este método de conexión no es adecuado para serio estructuras

El empalme a tope es cuando los dos extremos de la viga se colocan sobre un soporte y se conectan de forma segura con grapas.

Empalme: a - medio árbol, b - corte oblicuo, c - traba superior recta, d - traba superior oblicua, d - traba de tensión recta, e - traba de tensión oblicua, g - extremo a extremo

La conexión de vigas o troncos se puede encontrar en la construcción de paredes o en el borde superior o inferior de las casas de madera. Los principales tipos de compuestos son medio árbol, media pata, claveteado y sartén de esquina.

Se considera corte de medio árbol un corte o corte de la mitad del grosor en los extremos de las barras, después de lo cual se conectan en un ángulo de 90 grados.

La conexión de media vuelta se forma al cortar los extremos de las barras de planos inclinados, por lo que las barras están estrechamente conectadas. El tamaño de la pendiente está determinado por la fórmula.

Cortar con una sartén de esquina es muy similar a cortar la mitad de un árbol, pero la característica distintiva es que con tal conexión, una de las barras pierde una pequeña parte de ancho.

Edificio

La prolongación de vigas y troncos es la unión de elementos en altura, que suele utilizarse en la construcción de postes o de un cerillo.

Hay varios tipos de extensiones:

1) trasero con un pico oculto;

2) de punta a punta con un peine pasante;

3) media madera con pernos;

4)medio árbol con sujeción con abrazaderas;

5) medio árbol con fijación con tira de acero;

6) corte oblicuo con sujeción con abrazaderas;

7) trasero con superposiciones;

8) empernado;

La longitud de las juntas suele ser 2-3 del espesor de las vigas unidas o 2-3 del diámetro de los troncos.

Conexión de troncos durante la extensión: a - de extremo a extremo con una espiga oculta, b - de extremo a extremo con una cresta, c - medio árbol con fijación con pernos, d - medio árbol con fijación con tira de acero , e - medio árbol con fijación con abrazaderas, e - corte oblicuo con fijación con abrazaderas, g - de extremo a extremo con superposiciones y fijación con pernos

conexión de espiga

Cuando se tejen barras de espiga, se corta una espiga en una y se hace un ojo o nido en la otra. El tejido de puntas de barras se usa a menudo para crear carpintería, puertas, ventanas o travesaños. Todas las conexiones están hechas con pegamento. Puede usar no solo uno, sino dos o más picos. Cuantas más puntas, mayor será el área de unión.Este tipo de conexión se puede dividir en extremo de esquina, centro de esquina y caja de esquina.

En la conexión del extremo de la esquina, se utiliza una espiga pasante abierta (una, dos o tres), una espiga con un pasador oscuro y clavijas enchufables ciegas. Las conexiones intermedias angulares se pueden encontrar en las puertas. El centro y el extremo angulados también pueden usar clavos, tornillos, tacos o pernos.

Conexiones de punta de esquina: a - abierta por punta única UK-1, b - abierta por punta doble UK-2, c - abierta por punta triple UK-3, d - punta ciega con penumbra UK-4, e - punta pasante con penumbra UK-5, e - pica ciega con oscuridad UK-6, g - pica pasante con oscuridad UK-7, h - conexión ciega y pasante en los tacos UK-8, y - en el bigote con plug-in tacos redondos UK-9, para - ciego en el bigote con un espárrago plano enchufable UK-10, l - en el bigote con un espárrago plano enchufable UK-11

Juntas medias en ángulo en la espiga: a - tipo ciego US-1, b a través de US-2, c - doble a través de US-3, d - ciega en la ranura y la cresta US-4, e - ciega en la ranura US-5 , e - persiana en tacos redondos US-6

Los productos de madera como vigas, tableros o barras se producen principalmente en un tamaño específico, pero a menudo la construcción puede requerir un material que tenga una mayor longitud, anchura o espesor. Por esta razón, para lograr el tamaño requerido, se utilizan varios tipos de conexiones mediante muescas realizadas por equipos especializados o manualmente mediante marcado.

Conexiones de ancho

Después de unir tablas con un ancho pequeño, adquieren un escudo con las dimensiones requeridas para la producción. Hay varios métodos para acoplar:

1)Acoplamiento en una fuga suave;

en este método de acoplamiento, cualquier tablero o riel se denomina trama y la costura formada se denomina fuga. Las juntas pueden considerarse de alta calidad solo cuando no hay espacios entre las juntas de los bordes de las tablas adyacentes.

2)Fijación de rieles;

se seleccionan ranuras a lo largo de los bordes de la parcela y se insertan listones en ellas, sujetando las tablas entre sí. El espesor del listón y el ancho de la ranura misma no pueden exceder 1/3 del espesor de la madera utilizada

3) Cierre de cuarto;

en parcelas unidas, completamente a lo largo de todo el largo, se seleccionan cuartos. Con este método, los cuartos no pueden superar el 50% del espesor de la propia parcela.

4) Tipo de acoplamiento en un surco y una cresta (rectangular y triangular);

este tipo de acoplamiento prevé la presencia de un surco en un borde de la parcela y una cresta en el borde opuesto, cuya forma puede ser rectangular o triangular. Al mismo tiempo, este último se usa con poca frecuencia, debido al nivel más bajo de la fortaleza. Este tipo de acoplamiento es bastante solicitado y se usa a menudo en la fabricación de parquet. Falta de unión: menor ahorro de costos debido al uso de más placas

5) Tipo de fijación "cola de milano";

este tipo de acoplamiento es algo similar a la versión anterior, pero aquí solo la cresta tiene una forma trapezoidal, similar a la cola de las golondrinas. De ahí el nombre del método de montaje.

Conexión de tableros en escudos: a - en una fuga suave, b - en un cuarto, c - en un riel, d - en una ranura y un peine rectangular, e - en una ranura y un peine triangular, e - en una cola de milano .

Además, en la producción de paneles de madera, a menudo se usan tacos, un peine con un riel final pegado y puntas en la ranura. Los listones para pegar pueden tener forma rectangular o triangular. Cuando se usan llaves, es mejor preferir una ranura de cola de milano. Todo esto es necesario para la fabricación de paneles de madera de alta calidad.

Escudos: a - con tacos, 6 - con una punta en la ranura y peine, c - con un riel pegado en el extremo, d - con un riel triangular pegado, e - con un riel triangular pegado.

Conexión de longitud

Los métodos más populares de unión a lo largo son: cierre, como una ranura y una cresta, fijación con un "bigote", un tipo de unión adhesiva con muescas, un cuarto y también una fijación en un riel. El acoplamiento más utilizado es el tipo engranaje, debido a su altísimo nivel de resistencia.

La conexión de las barras a lo largo: a - de extremo a extremo, b - en la ranura y la cresta, c - en el bigote, d, e - en la conexión adhesiva dentada, e - en un cuarto, g - en el carril.

La conexión de las barras a lo largo: a - de extremo a extremo, b - en la ranura y la cresta, c - en el bigote, d, e - en la conexión adhesiva dentada, e - en un cuarto, g - en el carril.

Además, las tablas se pueden unir por empalme, cuando los segmentos de madera se unen en longitud. Esto se hace de varias maneras. Por ejemplo, en la mitad de un árbol o un corte de tipo oblicuo, una cerradura superior de tipo oblicuo y recta, cerca, así como una cerradura de tensión de tipo directo y oblicuo. Al empalmar con el método de medio árbol, la longitud requerida debe ser 2-2.5 del indicador de espesor de barra. Para aumentar el nivel de confiabilidad, se utilizan tacos. Por ejemplo, se puede observar una opción similar al construir cabañas de madera.

Cuando se usa un corte de tipo oblicuo con recorte de los extremos, el tamaño debe ser igual a 2.5-3 del grosor de la barra. También se fija con tacos.

La fijación con una cerradura superior de tipo oblicuo o directo se usa en aquellas estructuras donde hay una fuerza de tracción. Un bloqueo superior de tipo recto se coloca directamente sobre el soporte mismo, y un bloqueo de tipo oblicuo se puede colocar en el soporte.

Si ha decidido utilizar un corte oblicuo con recorte de los extremos, la unión debe ser de 2,5-3 del grosor de la barra. En tales situaciones, también se pueden usar tacos.

Cuando se sujeta con un bloqueo de tensión de tipo oblicuo o recto, se logra un alto nivel de resistencia. Pero al mismo tiempo, tal acoplamiento es difícil de fabricar y las cuñas se debilitan un poco cuando el árbol se seca. Por estas razones, este método de fijación no es adecuado para estructuras que soportan cargas elevadas.

Empalmar estrechamente implica el movimiento de ambos extremos de la barra al soporte y su posterior fijación con grapas.

Empalme: a - medio árbol, b - corte oblicuo, c - traba superior recta, d - traba superior oblicua, d - traba de tensión recta, e - traba de tensión oblicua, g - extremo a extremo.

Empalme: a - medio árbol, b - corte oblicuo, c - traba superior recta, d - traba superior oblicua, d - traba de tensión recta, e - traba de tensión oblicua, g - extremo a extremo.

La fijación de troncos o vigas se puede observar durante la construcción de las paredes de las casas de madera, en la parte superior o inferior de los flejes. Los tipos clave de sujetadores son: medio árbol, sartén de esquina, tipo espiga y media pata.

Acoplamiento en medio árbol: corte directo o corte del 50% del grosor en los bordes de las barras, así como su posterior fijación en ángulo recto.

La junta de media pierna se forma cortando planos inclinados en los bordes de las barras, como resultado de lo cual se obtiene una conexión estrecha de las barras. El valor de la pendiente debe determinarse mediante una fórmula especial.

Cortar con una sartén de esquina es muy similar a cortar con un método de medio árbol, pero se diferencia de este en que con este tipo de sujeción, una de las barras pierde un poco de ancho.

La conexión de las barras en ángulo: a - medio árbol, b - media pata, c - con púas, d - angular.

Conexión de altura

La fijación cruciforme de las barras se observa a menudo durante la construcción de estructuras de puentes. Con esta opción, puede usar el acoplamiento de medio árbol, un tercio y un cuarto, y también una muesca de solo una de las barras.

Conexión en forma de cruz de las barras: a - medio árbol, b - un tercio de un árbol, c - un cuarto de un árbol, d - con una muesca de una barra.

El método de construcción de tablas o barras en altura se denomina materiales de fijación en altura, que se utiliza de forma muy activa en la construcción de postes o mástiles.

La extensión se divide en los siguientes tipos:

- Cierra con una espiga de tipo oculto.

- Cierre con un peine de tipo pasante.

- Media madera con cierre de perno.

- Semiárbol con fijación sobre abrazaderas.

- Media madera con fijación de listones de acero.

- Un corte de tipo oblicuo con fijación en abrazaderas.

- Cierre con superposiciones.

- Fijación con pernos.

La longitud de las propias juntas, por regla general, es igual a 2/3 del espesor de las barras unidas o 2/3 del diámetro de los troncos.

Conexión de troncos durante la extensión: a - de extremo a extremo con una espiga oculta, b - de extremo a extremo con una cresta, c - medio árbol con fijación con pernos, d - medio árbol con fijación con tira de acero , e - medio árbol con fijación con abrazaderas, e - corte oblicuo con fijación con abrazaderas, g - de extremo a extremo con superposiciones y fijación con pernos.

conexión de espiga

Cuando las barras se sujetan por medio de clavos, se corta un clavo directo en uno de ellos, y en el otro se hace un ojo o un nido. El tejido de vigas con un método de espiga se usa activamente en la producción de productos de carpintería como puertas, ventanas o travesaños. Cada fijación se realiza a base de pegamento. Se permite usar no solo un pico, sino varios. Cuanto mayor sea el número de espigas que se planee realizar, mayor será el área de pegado, respectivamente.

Este tipo de acoplamiento se divide en: tipo de extremo de esquina, tipo de esquina media y tipo de caja de esquina.

Para la fijación de esquinas del tipo de extremo, se utilizan puntas abiertas sin cerrar (no más de tres), puntas con oscuridad del tipo pasante y no pasante, así como una espiga enchufable. El acoplamiento de tipo medio angular es bastante habitual en las puertas. Con sujetadores de esquina del tipo medio y final, también puede usar tornillos, clavos o pernos.

Juntas medias en ángulo en la espiga: a - tipo ciego US-1, b a través de US-2, c - doble a través de US-3, d - ciega en la ranura y la cresta US-4, e - ciega en la ranura US-5 , e - ciego en tacos redondos US-6.

Esa es toda la información clave sobre los tipos de conexiones existentes. Esto no incluye conexiones con clavos, tornillos o pernos. Madera pura bien y un poco de pegamento. 🙂

Las barras de carpintería están interconectadas por una junta de espiga, que consta de dos elementos: una espiga y una cavidad u ojo. Spike - una protuberancia al final de la barra, incluida en el correspondiente

Arroz. 42. Tipos de picos:

un- soltero, b- doble, en- múltiple GRAMO- redondo, d- cola de milano mi- cola de milano unilateral f, h- dentado y- nido, k, yo- ojales, metro- espina sorda norte- espina en la oscuridad, acerca de- pico en

penumbra

nido vuyuschie u ojal de otra barra. Los picos son simples (Fig. 42, a), dobles (Fig. 42.6), múltiples (Fig. 42, c), es decir, más de dos.

Una punta sólida es una punta que es integral con la barra. Una espiga enchufable es una espiga hecha por separado de la barra. Una espiga con una sección transversal en forma de círculo se llama redonda (Fig. 42, GRAMO).

La espiga de cola de milano (Fig. 42.5) tiene un perfil en forma de trapezoide isósceles con una base grande en la cara final de la espiga, una espiga de cola de milano de un lado, en forma de trapezoide rectangular con una base grande en la parte cara final de la espiga (Fig. 42, mi).

La espiga dentada tiene un perfil en forma de triángulo o trapezoide, cuya base más pequeña es la cara final de la espiga (Fig. 42, h), Espiga serrada bi-oblicua (Fig. 42, g) de un triángulo isósceles.

Las puntas simples y dobles se utilizan en la fabricación de ventanas, marcos de puertas, muebles; espiga "cola de milano" - en la fabricación de cajas, cajas; puntas dentadas: para unir piezas pegadas (empalmes) a lo largo.

Además, los picos de complemento redondos se utilizan al conectar parcelas (espacios en blanco) en ancho. Espinas en la oscuridad y la penumbra (Fig. 42, pero), utilizado en la fabricación de marcos, me-

Arroz. 43. La forma de las barras procesadas:

un- chaflán, b- sede (shtap), en- redondeo de bordes GRAMO- filete, d- cuarto de pliegue, mi- kalevka, bien- espina, h- ojo, y- borde con procesamiento de perfil, para- barra, l - nido, metro- diseño, norte- el plastico, acerca de- voladizo; / - hombros, 2 - borde lateral de la espiga, 3 - cara final de la espiga, 4 - panel, 5 - borde, b- trasero, 7 - cara; / - longitud de la espiga, b- ancho del montante, s - espesor del montante

leucorrea, etc. Además, se usan cuencas y ojos, un pico sordo, que se muestra en la fig. 42, yo, k, l, m.

Se hace una punta oscura no solo en la conexión final, sino también en los casos en que se requiere que los bordes del nido sean invisibles, ya que no siempre es posible obtener bordes uniformes del nido. Para ocultar este defecto, se corta una oscuridad de la espiga, es decir, se elimina una parte de la espiga a lo ancho de uno o ambos lados.

Para formar una espiga, un ojal, barras procesadas, es decir, cepilladas desde los cuatro lados al tamaño requerido, -F- premarcado.

Piezas estructurales y elementos de carpintería. Los productos de carpintería tienen las siguientes partes y elementos estructurales principales.

Bar- el detalle más simple; ocurre en diferentes tamaños, secciones y formas (Fig. 43). El lado longitudinal estrecho de la barra se llama borde, y el lado longitudinal ancho se llama cara, la línea de intersección de la cara con el borde se llama costilla. El lado transversal final de la barra, formado al recortar en ángulo recto, se llama extremo.

En la fabricación de bloques de ventanas y puertas, se utilizan barras de secciones pequeñas (hojas verticales, hojas horizontales).

están hechos de madera maciza, y las barras de grandes secciones (cajas) se hacen pegadas.

diseños se denominan barras destinadas a sujetar vidrios en hojas, puertas o paneles en hojas de puertas de una estructura de marco.

Paneles son un escudo rectangular fabricado en carpintería, aglomerado o fibra de madera. La forma de los paneles es plana, con bordes biselados y con bordes perfilados. El panel interior de las puertas se instala en una ranura, se rebaja y se sujeta con diseños o se coloca sobre barras y se sujeta con tornillos.

doblada llamado hueco rectangular en la barra. Si el hueco tiene lados iguales del ángulo, entonces forma un cuarto.

Platik- repisa formada para ocultar el hueco; se utiliza en casos en los que es difícil encajar la pieza al ras. El uso de platik simplifica el montaje de productos. Se utiliza en la fabricación de muebles.

Sobresalir- protrusión más allá de la base. Se utiliza en la fabricación de muebles.

galtelyu llamado rebaje semicircular en el borde o cara de la pieza.

Marco consta de cuatro barras que forman un cuadrado o rectángulo. Los marcos separados tienen, además, montantes internos (puertas de marco, marcos de ventanas con losas).

Los marcos se ensamblan en una junta de púas. Los marcos de pequeño tamaño se ensamblan en una sola piqueta abierta o piqueta con penumbra u oscuridad. En la fabricación de carpintería, se utilizan principalmente marcos rectangulares, muy raramente (para edificios únicos), poligonales o redondos. Un marco de ventana, una hoja de ventana, un travesaño, una caja: todos estos son marcos.

Todas las conexiones en los bloques de ventanas se realizan en puntas. La fuerza de una junta con púas está determinada por sus dimensiones y el área de las superficies unidas. Para aumentar la fuerza, los picos se duplican (en las ventanas).

escudos se hacen macizos (tablones) o con huecos. Los escudos masivos para evitar la deformación deben ensamblarse a partir de listones (piezas) estrechos con un ancho de no más de 1,5 de espesor, con la selección de fibras, humedad hasta (10 ± 2)%.

Al pegar partes a lo ancho, las mismas caras (albura) de los rieles unidos deben mirar en direcciones opuestas, y los bordes del mismo nombre deben mirarse entre sí.

Se permite unir rieles a lo largo de la longitud si las juntas están espaciadas y la distancia entre ellos en rieles adyacentes es de al menos 150 mm. En los paneles diseñados para estructuras portantes, los rieles no se unen a lo largo. Los paneles de pared, vestíbulos, etc. están hechos de escudos.

Para evitar deformaciones, los escudos se fabrican con tacos.

Arroz. 44. Tipos de escudos:

un- con tacos b- con puntas en la ranura (lengua) y peine, en- con un riel pegado al final, GRAMO- con riel triangular encolado, d- con un riel triangular encolado, mi-

multicapa

(arroz. 44, a), con puntas (Fig. 44.6), con rieles pegados y pegados (Fig. 44, c, g,mi). Los pasadores en los escudos se hacen al ras del plano o sobresalen. Se colocan al menos dos clavijas en cada escudo. Los escudos con tacos están diseñados para puertas de edificios temporales, etc.

un) S) en)

Arroz. 45. Métodos para conectar escudos:

un- para una fuga suave, b- en el carril en- en un cuarto GRAMO- en un surco y un peine, d- en una ranura y un peine triangular, mi- en cola de milano

Arroz. 46. Juntas adhesivas de barras, tableros a lo largo:

un- fin, b- en el "debe", en- en un "bigote" escalonado, GRAMO- en un "bigote" escalonado con embotamiento, d- dentado mi- engranaje vertical, w - engranaje horizontal, h- dentado en el "bigote", y- pisado; c - ángulo de bisel, L- la longitud del "bigote" de la espiga, t- paso de conexión, 6 - franqueza, 5 - espacio, EN- grosor, i- ángulo de pico

Además de los tableros, se fabrican escudos multicapa, pegados a partir de tres o cinco escudos de una sola capa con una dirección de las fibras mutuamente perpendicular (Fig. 44, mi).

Los escudos masivos se pegan en una fuga suave (Fig. 45, a), en un riel (Fig. 45.6), en un cuarto (Fig. 45, c), en una ranura y una cresta (Fig. 45, d, e) sauce "cola de milano" (Fig. 45, mi).

Conexión de piezas de madera. El empalme de segmentos a lo largo de la longitud puede ser final, en el "bigote", dentado, escalonado (GOST 17161-79).

Conexión de pegamento final(Figura 46, un)- esta es una conexión adhesiva con superficies finales de encolado. Debajo de la conexión adhesiva final en el "bigote" (Fig. 46.6) se entiende la conexión adhesiva con superficies de unión planas ubicadas en un ángulo agudo con respecto al eje longitudinal de las piezas de trabajo. Conexión adhesivaen un "bigote" escalonado(Fig. 46, c) es una junta en la que las superficies de unión tienen una protuberancia que evita que las piezas de trabajo se muevan en la dirección longitudinal durante la tensión. Una conexión en la que los extremos biselados de las piezas de trabajo tienen una roma que evita el desplazamiento de las piezas de trabajo en la dirección longitudinal durante la tensión y la compresión se denomina conexión a un "bigotes" escalonado con un romo (Fig. 46, GRAMO).

Conexión de cola dentada(Figura 46, mi)- esta es una conexión con superficies perfiladas en forma de puntas dentadas, girojunta de pegamento caliente(Figura 46, mi)- conexión con la salida del perfil de las púas en la cara de la pieza. En una conexión de engranaje horizontal (Fig. 46, g), el perfil de las puntas llega al borde de la pieza de trabajo.

Conexión adhesiva dentada en el "bigote"(Figura 46, h)- conexión

en el "bigote" con superficies de unión perfiladas en forma de puntas dentadas.

Junta encolada escalonada(Figura 46, y)- conexión final con superficies de unión perfiladas en forma de escalón, cuya altura es igual a la mitad del grosor de la pieza de trabajo.

El más duradero es conexión adhesiva en una espiga dentada. Este tipo de conexión se utiliza para empalmar barras de marcos, travesaños, marcos de puertas y ventanas y otros elementos de construcción.

Conexión de cola dentada(ver figura 46, mi) se fabrican de acuerdo con GOST 19414-90. Las piezas de trabajo que se van a pegar no deben diferir en el contenido de humedad en más de 6 %. No se permiten nudos de más de 5 mm en el área de unión de la pieza de trabajo. El parámetro de rugosidad de las superficies de unión de las puntas dentadas. Rmáx según GOST 7016-82 no debe exceder las 200 micras.

Las dimensiones de las uniones con púas se dan en la Tabla. uno.

MesaYO. Tamaños de espárragos

La reunión consiste en conectar barras, tableros, parcelas a lo ancho del borde en escudos o en capas en bloques. Cada pieza de trabajo conectada al escudo se llama gráfico.

De acuerdo con GOST 9330-76, se recomienda que la conexión a lo largo del borde, según el propósito de los productos, se realice en un riel, en un cuarto, en una ranura y un peine rectangulares y trapezoidales, y en una fuga lisa.

Al realizar conexiones al riel K-1 (Fig. 47, a), debe hacerse en / igual a 20 ... 30 mm 1\ 2...3 mm más; S\ tomar igual a 0.4 Asi que para listones de madera y 0,25 5 0 - para listones de madera contrachapada. El tamaño S\ debe ser igual a las dimensiones más cercanas del cortador de disco ranurado, es decir, 4, 5, 6, 8, 10, 12, 16 y 20 mm. En los bordes se permiten chaflanes de una y dos caras.

Para una conexión tipo K-2 a lo largo de un cuarto de borde (Fig. 47, b):Ho= 0,5 Entonces - 0,5 mm, b depende de S 0 :

S 0 , milímetro I2...15 15...20 20...30 30

b, milímetro 6 8 10 16

Arroz. 47. Diagramas de conexión de tableros (parcelas) a lo largo del borde:

un- a lo largo del borde del carril K-1, b- un cuarto a lo largo del borde de K-2, en- en un surco rectangular y una cresta a lo largo del borde de K-3, GRAMO- en un surco trapezoidal y una cresta a lo largo del borde de K-5, d- en una fuga suave K-6 (a lo largo del borde), mi- a lo largo del borde en una ranura rectangular y cresta K-4

Para conexión tipo K-3 en la ranura y la lengüeta (Fig. 47, en) radio de redondeo GRAMO hacer 1 ... 2 mm, y el tamaño 1\ - 1 ... 2 mm mayor que / (Tabla 2). En los bordes se permiten chaflanes de una y dos caras.

Tabla 2.Dimensiones conexión K-3, mm

|

S, | ||

Dimensiones de las conexiones K-4 (Fig. 47, mi) se dan en la tabla. 3. Tabla 3Dimensiones conexión K-4, mm

|

Sá. |

b | |||||

Las dimensiones de las ranuras y crestas de la conexión K-5 (Fig. 47, d) se determinan de acuerdo con la Tabla. 4.

Mesa4. Dimensiones conexión K-5, mm

|

S t |

yo | |||

La costura formada cuando se conectan parcelas se llama fuga. Parcelas desde las cuales el escudo está pegado a una fuga suave tipo K-6 (Fig. 47, mi) debe tener bordes lisos y uniformes que formen un ángulo recto con el plano (placa) en toda su longitud. Si no hay espacios al conectar las parcelas, entonces su unión (ajuste) se realiza con alta calidad. Los escudos se pegan en abrazaderas, wai-maxes, prensas.

Además del pegado, los escudos se pueden ensamblar a partir de parcelas en puntas redondas enchufables, mientras que el diámetro de la punta debe ser de 0,5 del grosor de la parcela, y la longitud debe ser de 8 ... 10 diámetros. Los picos se ajustan en incrementos de 100 ... 150 mm.

La conexión en un surco y una cresta, así como en un cuarto, se realiza seleccionando a lo largo de toda la longitud del borde (parcela) en un lado del surco o un cuarto, y en el otro, una cresta o un cuarto . Este compuesto se utiliza en la fabricación de escudos, colocación de pisos de tablones, tabiques de carpintería, cielos rasos. Una junta simple es más económica que una junta de cuarto o machihembrada.

Cuando se conecta a un riel a lo largo de los bordes de las parcelas, se seleccionan ranuras en las que se insertan rieles de madera o madera contrachapada.