Конструкции всех станочных приспособлений основываются на использовании типовых элементов, которые можно разделить на следующие группы:

установочные элементы, определяющие положение детали в приспособлении;

зажимные элементы - устройства и механизмы для крепления деталей или подвижных частей приспособлений;

элементы для направления режущего инструмента и контроля его положения;

силовые устройства для приведения в действие зажимных элементов (механические, электрические, пневматические, гидравлические);

корпуса приспособлений, на которых крепят все остальные элементы;

вспомогательные элементы, служащие для изменения положения детали в приспособлении относительно инструмента, для соединения между собой элементов приспособлений и регулирования их взаимного положения.

1.3.1 Типовые базирующие элементы приспособлений. Базирующими элементами приспособлений называются детали и механизмы, обеспечивающие правильное и однообразное расположение заготовок относительно инструмента.

Длительное сохранение точности размеров этих элементов и их взаимного расположения является важнейшим требованием при конструировании и изготовлении приспособлений. Соблюдение этих требований предохраняет от брака при обработке и сокращает время и средства, затрачиваемые на ремонт приспособления. Поэтому для установки заготовок не допускается непосредственное использование корпуса приспособления.

Базирующие или установочные элементы приспособления должны обладать высокой износоустойчивостью рабочих поверхностей и поэтому изготовляются из стали и подвергаются термической обработке для достижения необходимой поверхностной твердости.

При установке заготовка опирается на установочные элементы приспособлений, поэтому эти элементы называют опорами. Опоры можно разделить на две группы: группу основных и группу вспомогательных опор.

Основными опорами называются установочные или базирующие элементы, лишающие заготовку при обработке всех или нескольких степеней свободы в соответствии с требованиями к обработке. В качестве основных опор для установки заготовок плоскими поверхностями в приспособлениях часто используются штыри и пластины.

Рис. 12.

Штыри (рис. 12.) применяются с плоской, сферической и насеченной головкой. Штыри с плоской головкой (рис. 12, а) предназначены для установки заготовок обработанными плоскостями, вторые и третьи (рис. 12, б и в) для установки необработанными поверхностями, причем штыри со сферической головкой, как более изнашивающиеся, применяются в случаях особой необходимости, например, при установке заготовок узких деталей необработанной поверхностью для получения максимального расстояния между опорными точками. Штыри с насеченной головкой используют для установки деталей по необработанным боковым поверхностям, вследствие того, что они обеспечивают более устойчивое положение заготовки и поэтому в некоторых случаях позволяют использовать меньшее усилие для ее зажима.

В приспособлении штыри обычно устанавливают с посадкой с натягом по 7 квалитету точности в отверстия. Иногда в отверстие корпуса приспособления запрессовывают переходные закаленные втулки (рис. 12, а) в которые штыри входят с посадкой с небольшим зазором по 7 квалитету.

Наиболее распространенные конструкции пластин приведены на рис.13. Конструкция представляет собой узкую пластинку, закрепляемую двумя или тремя. Для облегчения перемещения заготовки, а также для безопасной очистки приспособления от стружки вручную рабочая поверхность пластинки окаймляется фаской под углом 45° (рис 13, а). Основные достоинства таких пластинок - простота и компактность. Головки винтов, крепящих пластинку, обычно утопают на 1-2 мм относительно рабочей поверхности пластины.

Рис. 13 Опорные пластины: а - плоские, б - с наклонными пазами.

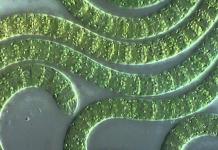

При базировании заготовок по цилиндрической поверхности используется установка заготовки на призму. Призмой называется установочный элемент с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу под углом (рис. 14). Призмы для установки коротких заготовок стандартизованы.

В приспособлениях используют призмы с углами б, равными 60°, 90° и 120°. Наибольшее распространение получили призмы с б =90

Рис. 14

При установке заготовок с чисто обработанными базами применяют призмы с широкими опорными поверхностями, а с черновыми базами -- с узкими опорными поверхностями. Кроме этого по черновым базам применяют точечные опоры, запрессованные в рабочие поверхности призмы (рис 15, б). В этом случае заготовки, имеющие искривленность оси, бочкообразность и другие погрешности формы технологической базы, занимают в призме устойчивое и определенное положение.

Рис.15

Вспомогательные опоры. При обработке нежестких заготовок часто применяют кроме установочных элементов дополнительные или подводимые опоры, которые подводят к заготовке после ее базирования по 6-ти точкам и закрепления. Число дополнительных опор и их расположение зависит от формы заготовки, места приложения сил и моментов резания .

1.3.2 Зажимные элементы и устройства. Зажимными устройствами или механизмами называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов приспособления под действием собственного веса и сил, возникающих в процессе обработки (сборки).

Необходимость применения зажимных устройств исчезает в двух случаях:

1. Когда обрабатывают (собирают) тяжелую, устойчивую заготовку (сборочную единицу), по сравнению с весом которой силы механической обработки (сборки) малы;

2. Когда силы, возникающие при обработке (сборке) приложены так, что они не могут нарушить положение заготовки, достигнутое базированием.

К зажимным устройствам предъявляются следующие требования:

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным * выбором направления и точки приложения силы зажима.

2. Зажим не должен вызывать деформации закрепляемых в приспособлении заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимальной необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 147 Н (15 кгс).

5. Силы резания не должны, по возможности, воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Выполнение большинства этих требований связано с правильным определением величины, направления и места положения сил зажима.

Широкое распространение винтовых устройств объясняется их сравнительной простотой, универсальностью и безотказностью в работе. Однако простейший зажим в виде индивидуального винта, действующего на деталь непосредственно, применять не рекомендуется, так как в месте его действия деталь деформируется и, кроме того, под влиянием момента трения, возникающего на торце винта, может быть нарушено положение обрабатываемой детали в приспособлении относительно инструмента.

Правильно сконструированный простейший винтовой зажим, кроме винта 3 (рис. 16, а), должен состоять из направляющей резьбовой втулки 2 со стопором 5, предотвращающим произвольное ее вывинчивание, наконечника 1, и гайки с рукояткой или головкой 4.

Конструкции наконечников (рис. 16, б - д) отличаются от конструкции, изображенной на рис.18, а, большей прочностью конца винта, так как диаметр шейки винта для наконечников (рис. 16, б и д) может быть принят равным внутреннему диаметру резьбовой части винта, а для наконечников (рис. 16, в и г) этот диаметр может быть равен наружному диаметру винта. Наконечники (рис. 16, б-г) навинчиваются на резьбовой конец винта и так же, как наконечник, показанный на рис. 16, а, могут свободно само устанавливаться на обрабатываемой детали. Наконечник (рис. 16, д) свободно надевается на сферический конец винта и удерживается на нем с помощью специальной гайки.

Рис. 16.

Наконечники (рис. 16, е--з) отличаются от предыдущих тем, что они точно направляются с помощью отверстий в корпусе приспособления (или во втулке, запрессованной в корпус) и навинчиваются непосредственно на зажимной винт 15, который. в данном случае застопорен, чтобы предотвратить его осевые перемещения. Жесткие, точно направленные наконечники (рис. 16, е, ж и з) рекомендуется применять в случаях, когда в процессе обработки возникают силы, сдвигающие обрабатываемую деталь в направлении, перпендикулярном к оси винта. Качающиеся наконечники (рис. 16, а--д) следует применять в случаях, когда такие силы не возникают.

Рукоятки для управления винтом выполняют в виде съемных головок различной конструкции (рис. 17) и помещают на резьбовой, граненый или цилиндрический со шпонкой конец винта, на котором стопорятся обычно с помощью штифта. Цилиндрическая головка I (рис. 17, а) с накаткой «барашек» головка-звездочка II и четырехлопастная головка III используются при управлении винтом одной рукой и при силе зажима в пределах 50--100 Н (5--10 кг).

Головка-гайка VI с жестко закрепленной в ней короткой наклонной рукояткой; головка VII с откидной рукояткой, рабочее положение которой фиксируется подпружиненным шариком; головка V с цилиндрическим шпоночным отверстием, также жестко закрепленной горизонтальной рукояткой; штурвальная головка IV с четырьмя ввинченными или запрессованными рукоятками (рис. 17). Наиболее надежна и удобна в работе головка IV.

Рис. 17.

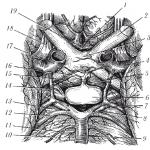

1.3.3 Корпуса. Корпуса приспособлений являются основной частью приспособлений, на которой крепят все остальные элементы. Он воспринимают все усилия, действующие на деталь при ее закреплении и обработке и обеспечивают заданное относительное расположение всех элементов и устройств приспособлений, объединяя их в единое целое. Корпуса приспособлений снабжают установочными элементами, которые обеспечивают базирование приспособления, т. е. требуемое его положение на станке без выверки.

Корпуса приспособлений делают литыми из чугуна, сварными из стали или сборными из отдельных элементов, скрепляемых болтами.

Поскольку корпус воспринимает силы, возникающие при закреплении и обработке заготовки, он должен быть прочным, жестким, износостойким, удобным для отвода СОЖ и очистки от стружки. Обеспечивая установку приспособления на станок без выверки, корпус должен сохранять устойчивость при различных положениях. Корпуса могут быть литыми, сварными, коваными, сборными на винтах или с гарантированным натягом.

Литой корпус (рис. 18, а) имеет достаточную жесткость, но отличается сложностью изготовления.

Корпуса из чугуна СЧ 12 и СЧ 18 применяют в приспособлениях для обработки заготовок мелких и средних размеров. Чугунные корпуса имеют преимущества перед стальными: они дешевле, им легче придать более сложную форму, их легче изготовить. Недостаток чугунных корпусов -- возможность коробления, поэтому после предварительной механической обработки их подвергают термической обработке (естественному или искусственному старению).

Сварной стальной корпус (рис. 18, б) менее сложный в изготовлении, но и менее жесткий, чем литой чугунный. Детали для таких корпусов вырезают из стали толщиной 8... 10 мм. Сварные стальные корпуса по сравнению с литыми чугунными имеют меньшую массу.

Рис. 18. Корпуса приспособлений: а - литой; б - сварной; в - сборный; г - кованый

Недостаток сварных корпусов -- деформация при сварке. Возникающие в деталях корпуса остаточные напряжения влияют на точность сварного шва. Для снятия этих напряжений корпуса подвергают отжигу. Для большей жесткости к сварным корпусам приваривают уголки, служащие ребрами жесткости.

На рис. 18, в показан сборный из различных элементов корпус. Он менее сложный, менее жесткий, чем литой или сварной и отличается низкой трудоемкостью изготовления. Корпус может быть разобран и использован полностью или отдельными деталями в других конструкциях.

На рис. 18, г показан корпус приспособления, изготовленный методом ковки. Его изготовление менее трудоемко, чем литого, при сохранении свойства жесткости. Кованые стальные корпуса применяют для обработки заготовок небольших размеров простой формы.

Важным для работы приспособления является качество изготовления их рабочих поверхностей. Они должны быть обработаны с шероховатостью поверхностей Rа 2,5 ... 1,25 мкм; допустимое отклонение от параллельности и перпендикулярности рабочих поверхностей корпусов -- 0,03. ..0,02 мм на длине 100 мм .

1.3.4 Ориентирующие и самоцентрирующие механизмы. В ряде случаев устанавливаемые детали необходимо ориентировать по их плоскостям симметрии. Применяемые для этой цели механизмы обычно не только ориентируют, но и зажимают детали, поэтому называются установочно-зажимными.

Рис. 19.

Установочно-зажимные механизмы делятся на ориентирующие и самоцентрирующие. Первые ориентируют детали только по одной плоскости симметрии, вторые -- по двум взаимно перпендикулярным плоскостям.

К группе самоцентрирующих механизмов относятся всевозможные конструкции патронов и оправок.

Для ориентирования и центрирования деталей некруглой формы часто используют механизмы с неподвижными (ГОСТ 12196--66), установочными (ГОСТ 12194--66) и подвижными (ГОСТ 12193--66) призмами. В ориентирующих механизмах одна из призм крепится жестко -- неподвижная или установочная, а вторая выполняется подвижной. В самоцентрирующих механизмах обе призмы перемещаются одновременно .

Зажимные элементы должны обеспечить надёжный контакт обрабатываемой детали с установочным элементами и препятствовать нарушению его под действием возникающих при обработке усилий, быстрый и равномерный зажим всех деталей и не вызывать деформации и порчи пов-тей закрепляемых деталей.

Зажимные элементы подразделяются:

По конструкции – на винтовые, клиновые, эксцентриковые, рычажные, рычажно-шарнирные (применяются также комбинированные зажимные элементы – винторычажные, эксцентрико-рычажные и т.д).

По степени механизации – на ручные и механизированные с гидравлическим, пневматическим, электрическим или вакуумным приводом.

Зажимные мех-мы могут быть автоматизированными.

Винтовые зажимы используют для непосредственного зажима или зажима через прижимные планки, либо прихваты одной или нескольких деталей. Недостатком их является то, что для закрепления и открепления детали приходится затрачивать много времени.

Эксцентриковые и клиновые зажимы, также как винтовые, позволяют закреплять деталь непосредственно или через прижимные планки и рычаги.

Наибольшее распространение получили круговые эксцентриковые зажимы. Эксцентриковый зажим является частным случаем клинового зажима, причём для обеспечения самоторможения угол клина не должен превышать 6-8 град. Эксцентриковые зажимы изготовляют из высокоуглеродистой или цементуемой стали и термически обрабатывают до твёрдости HRC55-60. Эксцентриковые зажимы относятся к быстродействующим зажимам, т.к. для зажима необход. повернуть эксцентрик на угол 60-120 град.

Рычажно- шарнирные элементы применяются в качестве приводных и усилительных звеньев зажимных механизмов. По конструкции они делятся на однорычажные, двухрычажные (одностороннего и двустороннего действия – самоцентрирующие и многозвенные). Рычажные механизмы не обладают самотормозящими свойствами. Наиболее простым примером рычажно-шарнирных мех-мов является прижимные планки приспособлений, рычаги пневматических патронов и т.д.

Пружинные зажимы применяют для зажима изделий с небольшими усилиями, возникающие при сжатии пружины.

Для создания постоянных и больших зажимных усилий, сокращения времени зажима, осуществления дистанционного управления зажимами применяют пневматические, гидравлические и другие приводы.

Наиболее распространёнными пневматическими приводами явл-ся поршневые пневматические цилиндры и пневматические камеры с упругой диафрагмой, стационарные, вращающиеся и качающиеся.

Пневматические приводы приводятся в действие сжатым воздухом под давлением 4-6 кг/см.² При необходимости применения малогабаритных приводов и создания больших зажимных усилий используют гидравлические приводы, рабочее давление масла в котор. достигает 80 кг/см².

Усилие на штоке пневматического или гидравлического цилиндра равно произведению рабочей площади поршня в квадратных см. на давление воздуха или рабочей жидкости. При этом необходимо учитывать потери на трение между поршнем и стенками цилиндра, между штоком и направляющими втулками и уплотнениями.

Электромагнитные зажимные устройства выполняют в виде плит и планшайб. Они предназначены для закрепления стальных и чугунных заготовок с плоской базовой поверхностью при шлифовании или чистовом точении.

Магнитные зажимные устройства могут быть выполнены в виде призм, служащих для закрепления цилиндрических заготовок. Появились плиты, у которых в качестве постоянных магнитов используют ферриты. Эти плиты отличаются большой удерживающей силой и меньшим расстоянием между полюсами.

Зажимные элементы удерживают обрабатываемую заготовку от смещения и вибраций, возникающих под действием усилий резания.

Классификация зажимных элементов

Зажимные элементы приспособлений делятся на простые и комбинированные, т.е. состоящие из двух, трёх и более сблокированных элементов.

К простым относятся клиновые, винтовые, эксцентриковые, рычажные, рычажно-шарнирные и др. - называются зажимами.

Комбинированные механизмы обычно выполняются как винто-

рычажные,эксцентрико-рычажные и т.п. и называются прихватами.

Когда используются простые или комбинированные

механизмы в компоновках с механизированным приводом

(пневматическим или другим) их называют механизмами - усилителями. По числу ведомых звеньев механизмы делятся: 1. однозвенные - зажимающие заготовку в одной точке;

2. двухзвенные - зажимающие две заготовки или одну заготовку в двух точках;

3. многозвенные - зажимающие одну заготовку во многих точках или несколько заготовок одновременно с равными усилиями. По степени автоматизации:

1. ручные - работающие с помощью винта, клина и других

стройств;

2. механизированные, в

подразделяются на

а) гидравлические,

б) пневматические,

в) пневмогидравлические,

г) механогидравлические,

д) электрические,

е) магнитные,

ж) электромагнитные,

з) вакуумные.

3. автоматизированные, управляемые от рабочих органов станка. Приводятся в действие от стола станка, суппорта, шпинделя и центробежными силами вращающихся масс.

Пример: цетробежно-энерционные патроны для токарных полуавтоматах.

Требования, предъявляемые к зажимным устройствам

Они должны быть надёжными в работе, просты по конструкции и удобны в обслуживании; не должны вызывать деформации закрепляемых заготовок и порчи их поверхностей; закрепление и открепление заготовок должно производиться с минимальной затратой сил и рабочего времени, особенно при закреплении нескольких заготовок в многоместных приспособлениях, кроме того, зажимные устройства не должны сдвигать заготовку в процессе её закрепления. Силы резания не должны по возможности восприниматься зажимными устройствами. Они должны восприниматься более жёсткими установочными элементами приспособлений. Для повышения точности обработки предпочтительны устройства обеспечивающие постоянную величину сил зажима.

Сделаем маленькую экскурсию в теоретическую механику. Вспомним что такое коэффициент трения?

Если тело весом Q перемещается по плоскости с силой Р, то реакцией на силу Р будет сила Р 1 направляемая в противоположную сторону, то есть

скольжения.

Коэффициент трения

Пример: если f = 0,1; Q = 10 кг, то Р = 1 кг.

Коэффициент трения меняется в зависимости от шероховатости поверхности.

Методика расчета сил зажима

Первый случай

Второй случай

Сила резания Р z и сила зажима Q направлены в одну

В этом случае Q => О

Сила резания Р г и сила зажима Q направлены в про-тивоположные стороны, тогда Q = k * P z

где к - коэффициент запаса к = 1,5 чистовая обработка к = 2,5 черновая обработка.

Третий случай

Силы направлены взаимно-перпендикулярно. Сила резания Р, противово-действунт силе трения на опоре (установочной) Qf 2 и силе трения в точке зажима Q*f 1 , тогдаQf 1 + Qf 2 = к*Р z

г де f, и f 2 - коэффициенты трения скольжения Четвертый случай

де f, и f 2 - коэффициенты трения скольжения Четвертый случай

Заготовку обрабатывают в трёхкулачковом патроне

В этом направлении Р, стре-мится сдвинуть заготовку от-носительно кулачков.

Расчёт резьбовых зажимных механизмов Первый случай

Зажим винтом с плоской головкой Из условия равновесия

где Р - усилие на рукоятке, кг; Q - усилие зажима детали, кг; R cp - средний радиус резьбы, мм;

R - радиус опорного торца;

Угол подъёма винтовой линии резьбы;

Угол трения в резьбовом соединении 6;  - условие самоторможения; f- коэффициент трения болта о деталь;

- условие самоторможения; f- коэффициент трения болта о деталь;

0,6 - коэффициент учитывающий трение всей поверхности торца. Момент P*L преодолевает момент силы зажима Q с учётом сил трения в винтовой паре и на торце болта.

Второй случай

■ Зажим болтом со сферической поверхностью

■ Зажим болтом со сферической поверхностью

С увеличением углов α и φусилие Р увеличивается, т.к. в этом случае направление усилия идет вверх по наклонной плоскости резьбы.

Третий случай

Этот метод зажима применяется при обработке втулок или дисков на оправках: токарных станках, делительных головок или поворотных столах на фрезерных станках, долбежных станках или других станках , зубофрезерных, зубодолбёжных, на радиально-сверлильных станках и т.п. Некоторые данные по справочнику:

Винт Ml6 со сферическим торцем при длине рукоятки L = 190мм и усилии Р = 8кг, развивает усилие Q = 950 кг

Зажим винтом М = 24 с плоским торцем при L = 310мм; Р = 15кг; Q = 1550мм

Зажим шестигранной гайкой Ml 6 гаечным ключом L = 190мм; Р = 10кг; Q = 700кг.

Зажимы эксцентриковые просты в изготовлении по этой причине нашли широкое применение в станочных приспособлениях. Применение эксцентриковых зажимов позволяет значительно сократить время на зажим заготовки но усилие зажима уступает резьбовым.

Эксцентриковые зажимы выполняются в сочетании с прихватами и без них.

Рассмотрим эксцентриковый зажим с прихватом.

Эксцентриковые зажимы не могут работать при значительных отклонениях допуска (±δ) заготовки. При больших отклонениях допуска зажим требует постоянной регулировки винтом 1.

Расчёт эксцентрика

М

атериалом применяемом для изготовления эксцентрика являются У7А, У8А с

термообработкой до HR с 50....55ед, сталь 20Х с цементацией на глубину 0,8... 1,2 С закалкой HR c 55...60ед.

атериалом применяемом для изготовления эксцентрика являются У7А, У8А с

термообработкой до HR с 50....55ед, сталь 20Х с цементацией на глубину 0,8... 1,2 С закалкой HR c 55...60ед.Рассмотрим схему эксцентрика. Линия KN делит эксцентрик на дв? симметричные половины состоящие как бы из 2

х

клиньев, навернутых на «начальную окружность».

Ось вращения эксцентрика смещена относительно его геометрической оси на величину эксцентриситета «е».

Для зажима обычно используется участок Nm нижнего клина.

Рассматривая механизм как комбинированный состоящий из рычага L и клина с трением на двух поверхностях на оси и точки «m» (точка зажима), получим силовую зависимость для расчёта усилия зажима.

где Q - усилие зажима

Р - усилие на рукоятке

L - плечо рукоятки

r -расстояние от оси вращения эксцентрика до точки соприкосновения с

заготовкой

α - угол подъёма кривой

α 1 - угол трения между эксцентриком и заготовкой

α 2 - угол трения на оси эксцентрика

Во избежание отхода эксцентрика во время работы необходимо соблюдать условие самоторможение эксцентрика

Условие самоторможения эксцентрика. = 12Р

о чяжима с экспентоиком

г

де α -

угол трения скольжения в точке касания заготовки ø -

коэффициент трения

де α -

угол трения скольжения в точке касания заготовки ø -

коэффициент тренияДля приближённых расчётов Q - 12Р Рассмотрим схему двухстороннего зажима с эксцентриком

Клиновые зажимные устройства нашли широкое применение в станочных приспособлениях. Основным элементом их является одно, двух и трёхскосые клинья. Использование таких элементов обусловлено простотой и компактностью конструкций, быстротой действия и надёжностью в работе, возможностью использования их в качестве зажимного элемента, действующего непосредственно на закрепляемую заготовку , так и качестве промежуточного звена, например, звена-усилителя в других зажимных устройствах. Обычно используются самотормозящиеся клинья. Условие самоторможения односкосого клина выражается зависимостью

α >2ρ

где α - угол клина

ρ - угол трения на поверхностях Г и Н контакта клина с сопрягаемыми деталями.

Самоторможение обеспечивается при угле α = 12°, однако для предотвращения того чтобы вибрации и колебания нагрузки в процессе использования зажима не ослабли крепления заготовки, часто применяют клинья с углом α .

Вследствие того, что уменьшение угла приводит к усилению

самотормозящих свойств клина, необходимо при конструировании привода к клиновому механизму предусматривать устройства, облегчающие вывод клина из рабочего состояния, так как освободить нагруженный клин труднее, чем вывести его в рабочее состояние.

Этого можно достичь путём соединения штока приводного механизма с клином. При движении штока 1 влево он проходит путь «1» в холостую, а затем ударяясь в штифт 2, запрессованный в клин 3, выталкивает последний. При обратном ходе штока так же ударом в штифт заталкивает клин в рабочее положение. Это следует учитывать в случаях, когда клиновой механизм приводится в действие пневмо или гидроприводом. Тогда для обеспечения надёжности работы механизма следует создавать разное давление жидкости или сжатого воздуха с разных сторон поршня привода. Это различие при использовании пневмоприводов может быть достигнуто применением редукционного клапана в одной из трубок, подводящих воздух или жидкость к цилиндру. В случаях, когда самоторможение не требуется, целесообразно применять ролики на поверхностях контакта клина с сопряжёнными деталями приспособления , тем самым облегчается ввод клина в исходное положение. В этих случаях обязательно стопорение клина.

Рассмотрим схему действия сил в односкосом, наиболее часто применяемом в приспособлениях, клиновом механизме

Построим силовой многоугольник.

При передачи сил под прямым углом имеем следующую зависимость

+закрепление, - открепление

Самоторможение имеет место при α

Цанговые зажимы

Цанговый зажимной механизм известен достаточно давно. Закрепление заготовок при помощи цанг оказался очень удобным при создании автоматизированных станков потому, что для закрепления заготовки требуется лишь одно поступательное движение зажимаемой цанги.

При работе цанговых механизмов должны выполняться следующие требования.

Силы закрепления должны обеспечиваться в соответствие с возникающими силами резания и не допускать перемещения заготовки или инструмента в процессе резания.

Процесс закрепления в общем цикле обработки является вспомогательным движением поэтому время срабатывание цангового зажима должно быть минимальным.

Размеры звеньев зажимного механизма должны определяться из условий их нормальной работы при закреплении заготовок как наибольшего так и наименьших размеров.

Погрешность базирования закрепляемых заготовок или инструмента должна быть минимальной.

Конструкция зажимного механизма должна обеспечивать наименьшие упругие отжатия в процессе обработки заготовок и обладать высокой виброустойчивостью.

Детали цангового зажимного и особенно зажимная цанга должны обладать высокой износоустойчивостью.

Конструкция зажимного устройства должна допускать его быструю смену и удобную регулировку.

Конструкция механизма должна предусматривать защиту цанг от попадания стружки.

Практически минимальный допустимый размер для закрепления 0,5 мм. На

многошпиндельных прутковых автоматах диаметры прутков, а

следовательно и отверстия цанг доходят до 100 мм. Цанги с большим диаметром отверстия применяются для закрепления тонкостенных труб, т.к. относительное равномерное закрепление по всей поверхности не вызывает больших деформаций труб.

Цанговый зажимной механизм позволяет производить закрепление заготовок различной формы поперечного сечения.

Стойкость цанговых зажимных механизмов колеблется в широких пределах и зависит от конструкции и правильности технологических процессов при изготовлении деталей механизма. Как правило раньше других их строя выходят зажимные цанги. При этом количество закреплений цангами колеблется от единицы (поломка цанги) до полумиллиона и более (износ губок). Работа цанги считается удовлетворительной, если она способна закрепить не менее 100000 заготовок.

Классификация цанг

Все цанги могут быть разбиты на три типа:

1. Цанги первого типа имеют «прямой» конус, вершина которого обращена от шпинделя станка.

Для закрепления необходимо создать силу втягивающую цангу в гайку, навинченную на шпиндель. Положительные качества этого типа цанг -они конструктивно достаточно просты и хорошо работают на сжатие (закалённая сталь имеет большое допустимое напряжение при сжатии чем при растяжении. Несмотря на это, цанги первого типа в настоящее время находят ограниченное применение из-за недостатков. Какие это недостатки:

а) осевая сила, действующая на цангу, стремится отпереть ее,

б) при подачи прутка возможно преждевременное запирание цанги,

в) при закреплении такой цангой возникает вредное воздействие на

г) наблюдается неудовлетворительное центрирование цанги в

шпинделе, так как головка центрируется в гайке , положение которой на

шпинделе не является стабильным из-за наличия резьбы.

Цанги второго типа имеют «обратный» конус, вершина которого обращена к шпинделю. Для закрепления необходимо создать силу, втягивающую цангу в коническое отверстие шпинделя станка.

Цангами этого типа обеспечивается хорошее центрирование закрепляемых заготовок, т. к. конус под цангу расположен непосредственно в шпинделе, во время подачи прутка до упора не может

возникнуть заклинивание, осевые рабочие силы не раскрывают цангу, а запирают её, увеличивая силу закрепления.

Вместе с тем ряд существенных недостатков снижает работоспособность цанг этого типа. Так многочисленных контактов с цангой коническое отверстие шпинделя сравнительно быстро изнашивается, резьба на цангах часто выходит из строя, не обеспечивая стабильного положения прутка по оси при закреплении - он уходит от упора. Тем не менее цанги второго типа получили широкое применение в станочных приспособлениях.

Конструкции зажимных устройств состоят из трех основных частей: привода, контактного элемента, силового механизма.

Привод, преобразуя определенный вид энергии, развивает силу Q, которая с помощью силового механизма преобразуется в силу зажима Р и передается через контактные элементы заготовке.

Контактные элементы служат для передачи зажимного усилия непосредственно на заготовку. Их конструкции позволяют рассредоточивать усилия, предотвращая смятие поверхностей заготовки, и распределять между несколькими точками опор.

Известно, что рациональный выбор приспособления сокращает вспомогательное время. Вспомогательное время можно сократить, применяя механизированные приводы.

Механизированные приводы в зависимости от типа и источника энергии могут быть подразделены на следующие основные группы: механические, пневматические, электромеханические, магнитные, вакуумные и др. Область применения механических приводов с ручным управлением ограничена, так как требуются значительные затраты времени на установку и снятие обрабатываемых заготовок. Наибольшее распространение получили приводы пневматические, гидравлические, электрические, магнитные и их комбинации.

Пневматические приводы работают по принципу подачи сжатого воздуха. В качестве пневматического привода могут быть использованы

пневматические цилиндры (двустороннего и одностороннего действия) и пневматические камеры.

для полости цилиндра со штоком

для цилиндров одностороннего действия

К недостаткам пневматических приводов относятся их относительно большие габаритные размеры. Сила Q(H) в пневмоцилиндрах зависит от их типа и без учета сил трения ее определяют по следующим формулам:

Для пневмоцилиндров двустороннего действия для левой части цилиндра

где р - давление сжатого воздуха, МПа; давление сжатого воздуха обычнопринимают равным 0,4-0,63 МПа,

D - диаметр поршня, мм;

d - диаметр штока, мм;

ή- КПД, учитывающий потери в цилиндре, при D = 150 ... 200 мм ή =0,90... 0,95;

q - сила сопротивления пружин, Н.

Пневматические цилиндры

применяют с внутренним диаметром 50, 75,

100, 150, 200, 250, 300 мм. Посадка поршня в цилиндре

при использовании уплотнительных колец

или

или

,

а

при уплотнении манжетами

,

а

при уплотнении манжетами

или

или .

.

Использование цилиндров диаметром менее 50 мм и более 300 мм экономически невыгодно, в этом случае надо использовать другие виды приводов,

Пневматические камеры имеют ряд преимуществ по сравнению с пневмоцилиндрами: долговечны, выдерживают до 600 тысяч включений (пневмоцилиндры - 10 тысяч); компактны; имеют небольшую массу и проще в изготовлении. К недостаткам относят небольшой ход штока и непостоянство развиваемых усилий.

Гидравлические приводы по сравнению с пневматическими имеют

следующие преимущества: развивает большие силы (15 МПа и выше); их рабочая жидкость (масло) практически несжимаема; обеспечивают плавную передачу развиваемых сил силовым механизмом; могут обеспечить передачу силы непосредственно на контактные элементы приспособления; имеют широкую область Применения, поскольку их можно использовать для точных перемещений рабочих органов станка и подвижных частей приспособлений; позволяют применять рабочие цилиндры небольшого диаметра (20, 30, 40, 50 мм v. более), что обеспечивает их компактность.

Пневмогидравлические приводы обладают рядом преимуществ по сравнению с пневматическими и гидравлическими: имеют высокие рабочие силы, быстроту действия, низкую стоимость и небольшие габариты. Расчетные формулы аналогичны расчету гидроцилиндров.

Электромеханические приводы находят широкое применение в токарных станках с ЧПУ, агрегатных станках, автоматических линиях. Приводятся в действие от электродвигателя и через механические передачи, силы передаются на контактные элементы зажимного устройства.

Электромагнитные и магнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления стальных и чугунных заготовок. Используется энергия магнитного поля от электромагнитных катушек или постоянных магнитов. Технологические возможности применения электромагнитных и магнитных устройств в условиях малосерийного производства и групповой обработки значительно расширяются при использовании быстросменных наладок. Эти устройства повышают производительность труда за счет снижения вспомогательного и основного времени (в 10-15 раз) при многоместной обработке.

Вакуумные приводы применяют для крепления заготовок из различных материалов с плоской или криволинейной поверхностью, принимаемой за основную базу. Вакуумные зажимные устройства работают по принципу использования атмосферного давления.

Сила (Н), прижимающая заготовку к плите:

где F - площадь полости приспособления, из которой удаляется воздух, см 2 ;

р - давление (в заводских условиях обычно р = 0,01 ... 0,015 МПа).

Давление для индивидуальных и групповых установок создается одно- и двухступенчатыми вакуумными насосами.

Силовые механизмы выполняют роль усилителя. Основная их характеристика - коэффициент усиления:

где Р - сила закрепления, приложенная к заготовке, Н;

Q - сила, развиваемая приводом, Н.

Силовые механизмы выполняют часто роль самотормозящего элемента в случае внезапного выхода из строя привода.

Некоторые типовые схемы конструкций зажимных устройств показаны на рис. 5.

Рисунок 5 Схемы зажимных устройств:

а - с помощью клипа; 6 - качающимся рычагом; в - самоцентрирующиеся призмы

3 Зажимные элементы приспособлений.doc

3. Зажимные элементы приспособлений3.1. Выбор места приложения зажимных усилий, вида и количества зажимных элементов

При закреплении заготовки в приспособлении должны соблюдаться следующие основные правила:

не должно нарушаться положение заготовки достигнутое при ее базировании;

закрепление должно быть надежным, чтобы во время обработки положение заготовки сохранялось неизменным;

возникающие при закреплении смятие поверхностей заготовки, а также ее деформация должны быть минимальными и находиться в допустимых пределах.

для обеспечения контакта заготовки с опорным элементом и устранения возможного его сдвига при закреплении зажимное усилие следует направлять перпендикулярно к поверхности опорного элемента. В отдельных случаях зажимное усилие можно направлять так, чтобы заготовка одновременно прижималась к поверхностям двух опорных элементов;

в целях устранения деформации заготовки при закреплении точку приложения зажимного усилия надо выбирать так, чтобы линия его действия пересекала опорную поверхность опорного элемента. Лишь при закреплении особо жестких заготовок можно допускать, чтобы линия действия зажимного усилия проходила между опорными элементами.

Количество точек приложения зажимных усилий определяется конкретно к каждому случаю зажима заготовки. Для уменьшения смятия поверхностей заготовки при закреплении необходимо уменьшать удельное давление в местах контакта зажимного устройства с заготовкой путем рассредоточения зажимного усилия.

Это достигается применением в зажимных устройствах контактных элементов соответствующей конструкции, которые позволяют распределить зажимное усилие поровну между двумя или тремя точками, а иногда даже рассредоточить по некоторой протяженной поверхности. Количество точек зажима во многом зависит от вида заготовки, метода обработки, направления силы резания. Для уменьшения вибраций и деформаций заготовки под действием силы резания следует повышать жесткость системы заготовка-приспособление путем увеличения числа мест зажатия заготовки и приближения их к обрабатываемой поверхности.

3.3. Определение вида зажимных элементов

К зажимным элементам относятся винты, эксцентрики, прихваты, тисочные губки, клинья, плунжеры, прижимы, планки.

Они являются промежуточными звеньями в сложных зажимных системах.

3.3.1. Винтовые зажимы

Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовки, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников. Они просты, компактны и надежны в работе.

Рис. 3.1. Винтовые зажимы: а – со сферическим торцем; б – с плоским торцем; в – с башмаком.

Винты могут быть со сферическим торцем (пятой), плоским и с башмаком, предупреждающим порчу поверхности.

При расчете винтов со сферической пятой учитывается только трение в резьбе.

![]()

Где: L - длина рукоятки, мм; - средний радиус резьбы, мм; - угол подъема резьбы.

Где: S – шаг резьбы, мм; – приведенный угол трения.

![]()

Где: Pu150 Н.

Условие самоторможения: .

Для стандартных метрических резьб , поэтому все механизмы с метрической резьбой самотормозящие.

При расчете винтов с плоской пятой учитывается трение на торце винта.

Для кольцевой пяты:

Где: D – наружный диаметр опорного торца, мм; d – внутренний диаметр опорного торца, мм; – коэффициент трения.

С плоскими торцами:

Для винта с башмаком:

Материал: сталь 35 или сталь 45 с твердостью HRC 30-35 и точностью резьба по третьему классу.

^ 3.3.2. Клиновые зажимы

Клин применяется в следующих конструктивных вариантах:

Плоский односкосый клин.

Двускосый клин.

Круглый клин.

Рис. 3.2. Плоский односкосый клин.

Рис. 3.3. Двускосый клин.

Рис. 3.4. Круглый клин.

4) кривошипный клин в форме эксцентрика или плоского кулачка с рабочим профилем, очерченным по архимедовой спирали;

Рис. 3.5. Кривошипный клин: а – в форме эксцентрика; б) – в форме плоского кулачка.

5) винтовой клин в форме торцевого кулачка. Здесь односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость - винтовой профиль кулачка;

6) в самоцентрирующих клиновых механизмах (патроны, оправки) не пользуются системы из трех и более клиньев.

^ 3.3.2.1. Условие самоторможение клина

Рис. 3.6. Условие самоторможение клина.

Где: - угол трения.

Где: – коэффициент трения;

Для клина с трением только по наклонной поверхности условие самоторможение:

С трением на двух поверхностях:

Имеем: ; или: ;.

Тогда: условие самоторможение для клина с трением на двух поверхностях:

![]()

Для клина с трением только на наклонной поверхности:

![]()

С трением на двух поверхностях:

С трением только на наклонной поверхности:

^ 3.3.3.Эксцентриковые зажимы

Рис. 3.7. Схемы для расчета эксцентриков.

Такие зажимы являются быстродействующими, но развивают меньшую силу, чем винтовые. Обладают свойством самоторможения. Основной недостаток: не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностью обрабатываемых деталей.

![]() ;

;

Где: (- среднее значение радиуса, проведенного из центра вращения эксцентрика в точку А зажима, мм; (- средний угол подъема эксцентрика в точке зажима; (, (1 – углы трения скольжения в точке А зажима и на оси эксцентрика.

Для расчетов принимают:

При l 2D расчет можно производить по формуле:

Условие самоторможения эксцентрика:

![]()

Обычно принимают .

Материал: сталь 20Х с цементацией на глубину 0,81,2 мм и закалкой до HRC 50…60.

3.3.4. Цанги

Цанги представляют собой пружинящие гильзы. Их применяют для установки заготовок по наружным и внутренним цилиндрическим поверхностям.

![]()

Где: Pз – сила закрепления заготовки; Q – сила сжатия лепестков цанги; - угол трения между цангой и втулкой.

Рис. 3.8. Цанга.

^ 3.3.5. Устройства для зажима деталей типа тел вращения

Кроме цанги для зажима деталей имеющих цилиндрическую поверхность, применяют разжимные оправки, зажимные втулки с гидропластом, оправки и патроны с тарельчатыми пружинами, мембранные патроны и другие.

Консольные и центровые оправки применяют для установки с центральным базовым отверстием втулок, колец, шестерен, обрабатываемых на многорезцовых шлифовальных и других станках.

При обработке партии таких деталей требуется получить высокую концентричность наружных и внутренних поверхностей и заданную перпендикулярность торцов к оси детали.

В зависимости от способа установки и центрирования обрабатываемых деталей консольные и центровые оправки можно подразделить на следующие.виды: 1) жесткие (гладкие) для установки деталей с зазором или натягом; 2) разжимные цанговые; 3) клиновые (плунжерные, шариковые); 4) с тарельчатыми пружинами; 5) самозажимные (кулачковые, роликовые); 6) с центрирующей упругой втулкой.

Рис. 3.9. Конструкции оправок: а - гладкая оправка; б - оправка с разрезной втулкой.

На рис. 3.9, а показана гладкая оправка 2, на цилиндрической части которой установлена обрабатываемая деталь 3. Тяга 6, закрепленная на штоке пневмоцилиндра, при перемещении поршня со штоком влево головкой 5 нажимает на быстросменную шайбу 4 и зажимает деталь 3 на гладкой оправке 2. Оправка конической частью 1 вставляется в конус шпинделя станка. При зажиме обрабатываемой детали на оправке осевая сила Q на штоке механизированного привода вызывает между торцами шайбы 4, уступом оправки и обрабатываемой деталью 3 момент от силы трения, больший, чем момент М рез от силы резания Р z . Зависимость между моментами:

![]() ;

;

Откуда сила на штоке механизированного привода:

![]() .

.

По уточненной формуле:

.

.

Где: - коэффициент запаса; Р z - вертикальная составляющая сила резания, Н (кгс); D - наружный диаметр поверхности обрабатываемой детали, мм; D 1 - наружный диаметр быстросменной шайбы, мм; d - диаметр цилиндрической установочной части оправки, мм; f= 0,1 - 0,15 - коэффициент трения сцепления.

На рис. 3.9, б показана оправка 2 с разрезной втулкой 6, на которой устанавливают и зажимают обрабатываемую деталь 3. Конической частью 1 оправку 2 вставляют в конус шпинделя станка. Зажим и разжим детали на оправке производят механизированным приводом. При подаче сжатого воздуха в правую полость пневмоцилиндра поршень, шток и тяга 7 движутся влево и головка 5 тяги с шайбой 4 перемещает разрезную втулку 6 по конусу оправки, пока она не зажмет деталь на оправке. Во время подачи сжатого воздуха в левую полость пневмоцилиндра поршень, шток; и тяга перемещаются вправо, головка 5 с шайбой 4 отходят от втулки 6 и деталь разжимается.

Рис.3.10. Консольная оправка с тарельчатыми пружинами (а) и тарельчатая пружина (б) .

Крутящий момент от вертикальной силы резания Р z должен быть меньше момента от сил трения на цилиндрической поверхности разрезной втулки 6 оправки. Осевая сила на штоке механизированного привода (см. рис. 3.9, б ).

![]() ;

;

Где: - половина угла конуса оправки, град; - угол трения на поверхности контакта оправки с разрезной втулкой, град; f=0,15-0,2 - коэффициент трения.

Оправки и патроны с тарельчатыми пружинами применяют для центрирования и зажима по внутренней или наружной цилиндрической поверхности обрабатываемых деталей. На рис. 3.10, а, б соответственно показаны консольная оправка с тарельчатыми пружинами и тарельчатая пружина. Оправка состоит из корпуса 7, упорного кольца 2, пакета тарельчатых пружин 6, нажимной втулки 3 и тяги 1, соединенной со штоком пневмоцилиндра. Оправку применяют для установки и закрепления детали 5 по внутренней цилиндрической поверхности. При перемещении поршня со штоком и тягой 1 влево последняя головкой 4 и втулкой 3 нажимает на тарельчатые пружины 6. Пружины выпрямляются, их наружный диаметр увеличивается, а внутренний уменьшается, обрабатываемая деталь 5 центрируется и зажимается.

Размер установочных поверхностей пружин при сжатии может изменяться в зависимости от их размера на 0,1 - 0,4 мм. Следовательно, базовая цилиндрическая поверхность обрабатываемой детали должна иметь точность 2 - 3-го классов.

Тарельчатую пружину с прорезями (рис. 3.10, б ) можно рассматривать как совокупность двухзвенных рычажно-шарнирных механизмов двустороннего действия, разжимаемых осевой силой. Определив крутящий момент М рез от силы резания Р z и выбирая коэффициент запаса К , коэффициент трения f и радиус R установочной поверхности тарельчатой поверхности пружины, получим равенство:

Из равенства определим суммарную радиальную силу зажима, действующую на установочной поверхности обрабатываемой детали:

![]() .

.

Осевая сила на штоке механизированного привода для тарельчатых пружин:

С радиальными прорезями

![]() ;

;

Без радиальных прорезей

![]() ;

;

Где: - угол наклона тарельчатой пружины при зажиме детали, град; К=1,5 - 2,2 - коэффициент запаса; М рез - крутящий момент от силы резания Р z , Н-м (кгс-см); f=0,1- 0,12 - коэффициент трения между установочной поверхностью тарельчатых пружин и базовой поверхностью обрабатываемой детали; R - радиус установочной поверхности тарельчатой пружины, мм; Р z - вертикальная составляющая сила резания, Н (кгс); R 1 - радиус обработанной поверхности детали, мм.

Патроны и оправки с самоцентрирующими тонкостенными втулками, наполненными гидропластмассой, применяют для установки по наружной или внутренней поверхности деталей, обрабатываемых на токарных и других станках.

На приспособлениях с тонкостенной втулкой обрабатываемые детали наружной или внутренней поверхностью устанавливают на цилиндрическую поверхность втулки. При разжиме втулки гидропластмассой детали центрируются и зажимаются.

Форма и размеры тонкостенной втулки должны обеспечивать достаточную ее деформацию для надежного зажима детали на втулке при обработке детали на станке.

При конструировании патронов и оправок с тонкостенными втулками с гидропластмассой рассчитывают:

основные размеры тонкостенных втулок;

размеры нажимных винтов и плунжеров у приспособлений с ручным зажимом;

размеры плунжеров, диаметр цилиндра и ход поршня для приспособлений с механизированным приводом.

Рис. 3.11. Тонкостенная втулка.

Исходными данными для расчета тонкостенных втулок являются диаметр D д отверстия или диаметр шейки обрабатываемой детали и длина l д отверстия или шейки обрабатываемой детали.

Для расчета тонкостенной самоцентрирующей втулки (рис. 3.11) примем следующие обозначения: D - диаметр установочной поверхности центрирующей втулки 2, мм; h - толщина тонкостенной части втулки, мм; Т - длина опорных поясков втулки, мм; t - толщина опорных поясков втулки, мм; - наибольшая диаметральная упругая деформация втулки (увеличение или уменьшение диаметра в ее средней части) мм; S max - максимальный зазор между установочной поверхностью втулки и базовой поверхностью обрабатываемой детали 1 в свободном состоянии, мм; l к - длина контактного участка упругой втулки с установочной поверхностью обрабатываемой детали после разжима втулки, мм; L -длина тонкостенной части втулки, мм; l д - длина обрабатываемой детали, мм; D д - диаметр базовой поверхности обрабатываемой детали, мм; d - диаметр отверстия опорных поясков втулки, мм; р - давление гидропластмассы, требуемое для деформации тонкостенной втулки, МПа (кгс/см 2); r 1 - радиус закругления втулки, мм; M рез =P z r - допустимый крутящий момент, возникающий от силы резания, Н-м (кгс-см); P z - сила резания, Н (кгс); r -плечо момента силы резания.

На рис. 3.12 показана консольная оправка с тонкостенной втулкой и гидропластмассой. Обрабатываемую деталь 4 базовым отверстием устанавливают на наружную поверхность тонкостенной втулки 5. При подаче сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком перемещается в пневмоцилиндре влево и шток через тягу 6 и рычаг 1 передвигает плунжер 2, который нажимает на гидропластмассу 3. Гидропластмасса равномерно давит на внутреннюю поверхность втулки 5, втулка разжимается; наружный диаметр втулки увеличивается, и она центрирует и закрепляет обрабатываемую деталь 4.

Рис. 3.12. Консольная оправка с гидропластмассой.

Мембранные патроны применяют для точного центрирования и зажима деталей, обрабатываемых на токарных и шлифовальных станках. В мембранных патронах обрабатываемые детали устанавливают по наружной или внутренней поверхности. Базовые поверхности деталей должны быть обработаны по 2-За-му классам точности. Мембранные патроны обеспечивают точность центрирования деталей 0,004-0,007 мм.

Мембраны - это тонкие металлические диски с рожками или без рожков (кольцевые мембраны). В зависимости от воздействия на мембрану штока механизированного привода - тянущего или толкающего действия - мембранные патроны подразделяются на разжимные и зажимные.

В разжимном мембранном рожковом патроне при установке кольцевой детали мембрана с рожками, штоком привода прогибается влево к шпинделю станка. При этом рожки мембраны с зажимающими винтами, установленными на концах рожков, сходятся к оси патрона, и обрабатываемое кольцо устанавливается центральным отверстием в патроне.

При прекращении нажима на мембрану под действием упругих сил она выпрямляется, ее рожки с винтами расходятся от оси патрона и зажимают обрабатываемое кольцо по внутренней поверхности. В зажимном мембранном рожковом патроне при установке кольцевой детали по наружной поверхности мембрана штоком привода прогибается вправо от шпинделя станка. При этом рожки мембраны расходятся от оси патрона и обрабатываемая деталь разжимается. Затем устанавливается следующее кольцо, нажим на мембрану прекращается, она выпрямляется и рожками с винтами зажимает обрабатываемое кольцо. Зажимные мембранные рожковые патроны с механизированным приводом изготовляются по МН 5523-64 и МН 5524-64 и с ручным приводом по МН 5523-64.

Мембранные патроны бывают рожковые и чашечные (кольцевые), их изготовляют из стали 65Г, ЗОХГС с закалкой до твердости HRC 40-50. Основные размеры рожковых и чашечных мембран нормализованы.

На рис. 3.13, а, б показана конструктивная схема мембранно-рожкового патрона 1. На заднем" конце шпинделя станка установлен пневмопривод патрона. При подаче сжатого воздуха в левую полость пневмоцилиндра поршень со штоком и тягой 2 перемещается вправо. При этом тяга 2, нажимая на рожковую мембрану 3, прогибает ее, кулачки (рожки) 4 расходятся, и деталь 5 разжимается (рис. 3.13, б ). Во время подачи сжатого воздуха в правую полость пневмоцилиндра его поршень со штоком и тягой 2 перемещается влево и отходит от мембраны 3. Мембрана под действием внутренних упругих сил выпрямляется, кулачки 4 мембраны сходятся и зажимают по цилиндрической поверхности деталь 5 (рис. 3.13, а).

Рис. 3.13. Схема мембранно-рожкового патрона

Основные данные для расчета патрона (рис. 3.13, а) с рожко-, вой мембраной: момент резания М рез , стремящийся повернуть обрабатываемую деталь 5 в кулачках 4 патрона; диаметр d = 2b базовой наружной поверхности обрабатываемой детали; расстояние l от середины мембраны 3 до середины кулачков 4. На рис. 3.13, в дана расчетная схема нагруженной мембраны. Круглая, жестко закрепленная по наружной поверхности мембрана нагружена равномерно распределенным изгибающим моментом М И , приложенным по концентрической окружности мембраны радиуса b базовой поверхности обрабатываемой детали. Данная схема является результатом наложения двух схем, показанных на рис. 3.13, г, д, причем М И =М 1 +М 3 .

На рис. 3.13, в принято: а - радиус наружной поверхности мембраны, см (выбирают по конструктивным условиям); h=0,10,07 - толщина мембраны, см; М И - момент, изгибающий мембрану, Н-м (кгс-мм); - угол разжима кулачков 4 мембраны, требуемый для установки и зажима обрабатываемой детали с наименьшим предельным размером, град.

На рис. 3.13, е показан максимальный угол разжима кулачков мембраны:

![]()

Где: - дополнительный угол разжима кулачка, учитывающий допуск на неточность изготовления установочной поверхности детали; - угол разжима кулачков, учитывающий диаметральный зазор , необходимый для возможности установки деталей в патрон.

Из рис. 3.13, e видно, что угол:

![]() ;

;

Где: - допуск на неточность изготовления детали на смежной предшествующей операции; мм.

Число кулачков n мембранного патрона принимают в зависимости от формы и размеров обрабатываемой детали. Коэффициент трения между установочной поверхностью детали и кулачков ![]() . Коэффициент запаса. Допуск на размер установочной поверхности детали задается чертежом. Модуль упругости МПа (кгс/см 2).

. Коэффициент запаса. Допуск на размер установочной поверхности детали задается чертежом. Модуль упругости МПа (кгс/см 2).

Имея необходимые данные, рассчитывают мембранный патрон.

1. Радиальная сила на одном кулачке мембранного патрона для передачи крутящего момента М рез

Силы P з вызывают момент, изгибающий мембрану (см. рис. 3.13, в).

2. При большом количестве кулачков патрона момент М п можно считать равномерно действующим по окружности мембраны радиуса b и вызывающим ее изгиб:

3. Радиусом а наружной поверхности мембраны (из конструктивных соображений) задаются.

4. Отношение т радиуса а мембраны к радиусу b установочной поверхности детали: а/b = т.

5. Моменты М 1 и М 3 в долях от М и (М и = 1) находят в зависимости от m= a/b по следующим данным (табл. 3.1):

Таблица 3.1

| m=a/b | 1,25 | 1,5 | 1,75 | 2,0 | 2,25 | 2,5 | 2,75 | 3,0 |

| M 1 | 0,785 | 0,645 | 0,56 | 0,51 | 0,48 | 0,455 | 0,44 | 0,42 |

| M 3 | 0,215 | 0,355 | 0,44 | 0,49 | 0,52 | 0,545 | 0,56 | 0,58 |

6. Угол (рад) разжима кулачков при закреплении детали с наименьшим предельным размером:

7. Цилиндрическая жесткость мембраны [Н/м (кгс/см)]:

Где: МПа - модуль упругости (кгс/см 2); =0,3.

8. Угол наибольшего разжима кулачков (рад):

9. Сила на штоке механизированного привода патрона, необходимая для прогиба мембраны и разведения кулачков при разжиме детали, на максимальный угол :

.

.

При выборе точки приложения и направления зажимного усилия необходимо соблюдать следующее: для обеспечения контакта заготовки с опорным элементом и устранения возможного ее сдвига при закреплении зажимное усилие следует направлять перпендикулярно к поверхности опорного элемента; в целях устранения деформации заготовки при закреплении точку приложения зажимного усилия надо выбирать так, чтобы линия его действия пересекала опорную поверхность установочного элемента.

Количество точек приложения зажимных усилий определяют конкретно к каждому случаю зажима заготовки в зависимости от вида заготовки, метода обработки, направления силы резания. Для уменьшения вибрации и деформации заготовки под действием сил резания следует повышать жесткость системы заготовка – приспособление путем увеличения числа точек зажима заготовки за счет введения вспомогательных опор.

К зажимным элементам относятся винты, эксцентрики, прихваты, тисочные губки, клинья, плунжеры, планки. Они являются промежуточными звеньями в сложных зажимных системах. Форма рабочей поверхности зажимных элементов, контактирующих с заготовкой, в основном такая же, как и установочных элементов. Графически зажимные элементы обозначаются согласно табл. 3.2.

Таблица 3.2 Графическое обозначение зажимных элементов

Контрольные задания.

Задание 3.1.

Основные правила при закреплении заготовки?

Задание 3.2.

От чего зависит количество точек зажима детали при обработке?

Задание 3.3.

Преимущества и недостатки применения эксцентриков.

Задание 3.4.

Графическое обозначение зажимных элементов.