Pridať do záložiek

Zváranie je neoddeliteľným spojením dielov. Pri spájaní plastov sa rozlišujú tri typy zvárania:

- termistor;

- zadok;

- zásuvka

Zváranie zásuvky pre polyetylénové výrobky sa prakticky nepoužíva. Prvé dva typy sú prioritné: end-to-end a termistor.

Zváranie polyetylénových výrobkov na tupo

Zváranie polyetylénových výrobkov na tupo poskytuje pevný a spoľahlivý šev.

Tento typ je najbežnejší na inštaláciu plastových výrobkov. Je to spôsobené tým, že náklady na prácu sú v porovnaní s inými typmi oveľa lacnejšie a rýchlosť práce je vyššia. S prihliadnutím na súčasné technológie vám dokovanie dielov umožňuje spájať systémy s priemerom viac ako 800 mm.

Výhody zvárania na tupo:

- lacné náklady na prácu;

- rýchlosť bez zníženia kvality;

- možnosť spájania plastových výrobkov v rozmedzí od priemeru 0,5 cm do 120 cm.

Technológia zvárania polyetylénových rúr na tupo pri správnom dodržaní všetkých stupňov určuje spoľahlivosť a kvalitu spojenia. Ak sú pokyny správne dodržané, zvar je vo svojich parametroch najmenej osemkrát silnejší ako samotné potrubie.

Zváranie na tupo. Hlavné fázy inštalácie

- inštalácia a upevnenie plastových dielov v svorkách;

- čistenie konštrukcie, rezanie na požadovaný rozmer, odmasťovanie povrchov a priamo zváranie;

- vykurovacie potrubia od konca, najskôr pod tlakom a potom bez tlaku;

- stlačenie rúrok pozdĺž osi a ochladenie hotového spoja pod tlakom.

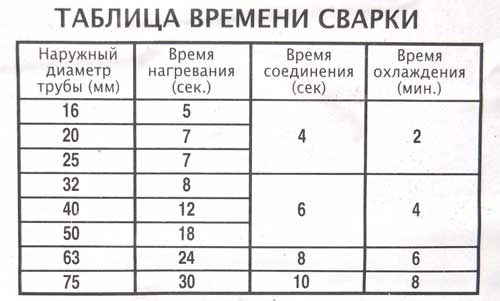

Každá fáza zvárania na tupo má presne definovaný význam, ktorý je označený špeciálnou tabuľkou zodpovedajúcou konkrétnemu priemeru a hrúbke steny potrubia. Stôl je pripevnený k zváračke (vrátane návodu).

Tabuľka časov zvárania polyetylénových rúr v závislosti od priemeru

Profesionálni zvárači zvyčajne poznajú naspamäť parametre použitých hlavných priemerov, ale každý kvalifikovaný zvárač má so sebou potrebný stôl.

Zváranie na tupo a niektoré obmedzenia:

- diely, ktoré sa majú spojiť, musia mať rovnakú hrúbku a rovnaký druh polyetylénu;

- aplikácia je obmedzená v prítomnosti stiesnených podmienok;

- aspoň jedno potrubie sa musí voľne pohybovať.

Pri rôznych druhoch materiálu zváranie na tupo nezaručuje úplnú spoľahlivosť spojenia. Stáva sa, že nie je možné vykonať tento typ zvárania z dôvodu nesúladu rozmerov zváracieho zariadenia. Taktiež pri výmene zakopaného potrubia nie je možné zváranie na tupo.

Termistorové zváranie polyetylénových výrobkov

V niektorých situáciách, najmä keď nie je možné použiť zváranie na tupo, je opodstatnené termistorové zváranie alebo inými slovami elektrofúzne zváranie. Termistorové zváranie sa vykonáva pomocou armatúr (spojovacie časti s elektrickým ohrievačom). Jeho použitie je spôsobené najmä nasledujúcimi situáciami:

- ak sa buduje nový plynovod, v ktorom sa používajú dlhé potrubia, alebo ak pracovné podmienky neumožňujú zváranie na tupo;

- ak oblasť, na ktorú je potrubie položené, má vysokú seizmickú aktivitu;

- ak sa inštalácia plastových rúrok vykonáva vo vnútri starého potrubia, na opravu alebo rekonštrukciu;

- ak je potrebné dodatočné vloženie odbočiek do existujúcich potrubí;

- ak majú rúry priemer 20 mm a hrúbku steny 3 mm;

- ak sú pracovné podmienky zložitejšie a majú vysokú zodpovednosť.

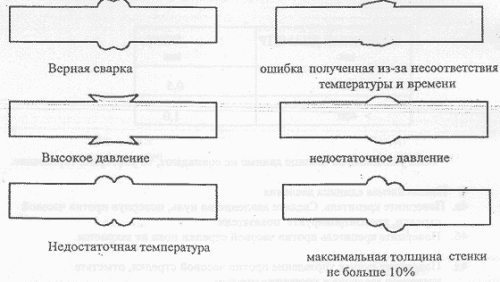

Najpravdepodobnejšie chyby, ktoré sa môžu vyskytnúť pri zváraní rúr na tupo

Teplota pri elektrofúznej metóde musí byť v rozmedzí od -10 do + 45°C. Tento rozsah zodpovedá parametrom väčšiny zváracích strojov. V prípade, že teplota nezodpovedá, je potrebná inštalácia špeciálnych prístreškov na dodržanie požadovaného teplotného režimu.

Príprava na taký vážny proces, akým je elektrofúzne zváranie, by mala zahŕňať nasledujúce kroky:

- pripraviť zváracie zariadenie a skontrolovať jeho výkon;

- nainštalujte stroj a pripravte miesto zvárania;

- tabuľka vám pomôže vybrať správne parametre pre zváranie;

- opravovať a kalibrovať potrubia a diely;

- vyčistite a odmastite povrchy, ktoré sa majú zvárať.

Existujú dva hlavné parametre zvárania, ktoré vyžadujú absolútne presné nastavenie:

- výkon napätia aplikovaného na špirálu;

- čas strávený zváraním a chladením tvarovky.

Tieto parametre závisia od faktorov ako je typ dielu, jeho typ, jeho výrobca a podobne. Všetky tieto informácie musia byť umiestnené spolu s armatúrou v špeciálnom pase, čiarovom kóde alebo priamo na diele. Môže ich obsahovať aj tabuľka.

- Konce rúr, ktoré sa majú spojiť, sa obzvlášť starostlivo očistia a osušia alebo zotrie.

- V prítomnosti mastnoty alebo oleja sa povrch odmastí alkoholom alebo inou podobnou zložkou.

- Tesne pred samotnou montážou sa odporúča vybrať armatúru z obalu, aby sa do dielu alebo do jeho vnútra nedostali nečistoty a prach.

- Pred začatím zvárania sa rúry rozrežú kolmo na vlastnú pozdĺžnu os tak, aby vykurovacia špirála tesne priliehala k rúre. Ak sú rúry nerovnomerne rezané, zváranie sa ukáže ako nekvalitné. Konce rezaných rúrok by nemali mať žiadne poškodenie a deformáciu. Ak je to prítomné, potom je potrebné odizolovať potrubia pomocou špeciálnych zariadení na dĺžku rovnajúcu sa dĺžke spojovacej časti.

- Pri odizolovaní je potrebné zabezpečiť, aby medzi rúrou a tvarovkou neboli žiadne medzery. Samotné kovanie sa nesmie čistiť, aby nedošlo k poškodeniu špirály.

- Pri zváraní musia byť časť a potrubie umiestnené pozdĺž rovnakej osi, aby sa predišlo zošikmeniu. Najlepšou možnosťou by bolo upevniť rúry pomocou polohovadla, ktoré zafixuje správnu polohu potrubia, neumožní prehýbanie a posunutie počas ochladzovania švu.

- Ak sa zvárajú rúry s veľkým priemerom, je vhodné použiť dorazy alebo stojany až do samotného chladenia. V prípade vzniku ovalít rúr z dlhodobého skladovania je potrebné rúram vrátiť okrúhly tvar. Ak to nie je možné vykonať pomocou polohovadla, je potrebné použiť kalibračné svorky inštalované vo vzdialenosti 15-30 mm od konca tvarovky.

- Pri odmasťovaní povrchu počkajte, kým sa kvapalina úplne neodparí.

Technológia termistorového zvárania pozostáva z nasledujúcich krokov:

- po spracovaní a odmastení sa rúrky vkladajú do tvarovky až na doraz alebo sa na rúrku pri zváraní sedlových ohybov nasadzujú;

- pomocou polohovadla alebo centralizátora upevnite polohu potrubia, aby ste zabránili prehýbaniu;

- pripojte zváracie zariadenie, pričom dodržiavajte parametre napätia a výkonu uvedené v príslušnom diagrame (tabuľke);

- zabezpečiť spojenie zváracieho kábla s výstupom ohrievača armatúry a nastaviť parametre času a napätia zvárania: tieto hodnoty sú uvedené v schéme (tabuľke) čiarového kódu a mnohé zariadenia sú schopné samostatne čítať potrebné informácie;

- je spustený proces automatického zvárania, ktorý nevyžaduje prítomnosť ľudského faktora.

Celý proces je riadený samotným zariadením a koniec zvárania je fixovaný indikátormi. K ochladzovaniu kĺbu dochádza prirodzene. Spoje sa potom očíslujú pomocou farby alebo fixky. Inštalácia sedlových konárov sa zvyčajne vykonáva v dvoch etapách. Najprv sa spojovacia časť privarí k hlavnému potrubiu a potom sa k nej privarí samotná odbočka. V prípade nekvalitného zvárania je výstup odmietnutý a v blízkosti je inštalovaný nový.

Pri použití sedlových ohybov je po vychladnutí potrebné vyfrézovať steny hlavnej rúry. Pomocou tohto procesu sú spojené vnútorné dutiny príslušných potrubí: výstupné a hlavné.

Na základe všetkého vyššie uvedeného možno tvrdiť, že zváranie HDPE rúr je nepochybne najspoľahlivejším typom spojenia. Napriek spôsobu zvárania polyetylénových rúr, pri vysokokvalitnej práci a dodržiavaní všetkých parametrov zostáva kvalita spojenia stabilne vysoká.