Про такие шипорезки уже написано достаточно много, так что на оригинальность не претендую. Но штука в мастерской однозначно полезная. Поэтому собрав себе шипорезку для прямого ящичного шипа решил рассказать о ней в своем блоге.

Такие шипорезки обычно делают на основе фрезерного стола или циркулярной пилы. Но, конечно, возможны и варианты - в зависимости от выдумки мастера - на ленточной пиле, лобзиковом станке, да хоть на бензопиле!

Я не стал оригинальным и сделал приспособление для вырезания прямого ящичного шипа для своего фрезерного стола (подробнее о нем тут: ).

Иногда используют подшипники и разные направляющие для облегчения скольжения, но я решил обойтись без них. Единственное условие - противоположные кромки у стола должны быть параллельны. Для этого можно пройтись по ним фрезером с упором на другую кромку.

Первым делом нужно вырезать из фанеры основу будущей шипорезки. Размеры этой основы зависят от самого стола - она должна быть шире стола на ширину боковых упоров. Я брал упоры примерно 4 см. Длина упоров должна быть такая же или чуть меньше ширины стола - тогда их не будет клинить. Все детали шипорезки клеил столярным клеем и фиксировал саморезами - возможно, избыточно, но мне так захотелось.

Все головки саморезов утоплены.

Чтобы подобрать правильное положение второго упора кладем заготовку с установленным первым упором на стол, уперев его (первый упор) в кромку стола, наносим на второй упор клей...

И проложив между вторым упором и кромкой лист бумаги фиксируем его (второй упор) в этом положении струбцинами. Зазор, который остается благодаря бумаге будет идеален для того, чтобы шипорезка свободно перемещалась вдоль кромок стола и при этом не болталась.

Из чисто эстетических соображений обрезаем кромку, чтобы упоры были вровень с основной деталью.

Каретка для нашей шипорезки готова

Далее на этой каретке будет установлен упор, который можно будет регулировать и который всегда должен быть перпендикулярен направлению движения каретки. Для того, чтобы каждый раз не проверять эту перпендикулярность сделал на краю каретки уступ с правильными углами.

На этот же уступ с помощью болта М8 установил ручку от регулировочного механизма офисного кресла.

Ручка находится точно посередине между упорами - это еще одна степень защиты от заклинивания каретки. Ручка достаточно ухватистая и надежная. А еще она задает безопасное положение для правой руки. Пользоваться ей удобно.

Упор фиксируется двумя болтами М10 с утопленными головками и гайками-барашками. Упор может двигаться вдоль выступа с ручкой в обе стороны.

Важно, чтобы плоскость упора была перпендикулярна плоскости каретки.

Каретка сделана из фанеры ФСФ 18 мм. Уверен, многие сейчас поперхнулись - куда такая толщина, это же монстр какой-то! Ну, да, можно было сделать тоньше, но мне нравятся вещи с избыточной прочностью, где это возможно. Вот такая у меня фишка.

Поэтому фрезу пришлось покупать специальную. Все характеристики и артикулы видны на фотографии.

В получившийся в упоре желоб вставляем штифт. Я сделал его из текстолита толщиной 6 мм.

Устройство готово. Конструкция достаточно простая, дольше рассказывал, чем делал))

Первый запуск показал, что в целом устройство работает, но требует настройки

Тщательной настройки требуют высота фрезы и ширина шипа. Через некоторое время стало получаться.

Детали удобнее обрабатывать пакетами - минимум по две. При этом наружным деталям приходится не сладко - прямая фреза нещадно вырывает из них не просто отдельные волокна, а целые слои. Поэтому детали надо обрабатывать, обкладывая их с двух сторон ненужными брусками.

Посмотрите что произошло с деталями, которые были внешними в пакете. Я уж не знаю как в журналах и в видеороликах умудряются обрабатывать детали по одной. Можно использовать спиральные фрезы - может быть, это решит проблему, но обычно они в разы дороже прямых.

Поэтому просто обкладываем обрабатываемые детали с двух сторон и получаем отличный результат. Тут еще надо не упускать из внимания какой стороной и в какой последовательности обрабатывать детали, чтобы они потом сложились в изделие.

В общем, результат не плохой. Это были тестовые бруски, но раз уж получилось неплохо, то решил довести дело до конца и сделать ящичек.

Вырезал на циркулярной пиле дно ящика

И тут вылез еще один нюанс - для зашлифовывания выступающих шипов приспособление для нарезания прямого ящичного шипа должно комплектоваться ленточной шлифовальной машиной или тарельчатым шлифовальным станком или еще чем-то в этом роде. Эксцентриковая шлифмашина не справляется, заваливая края. В остальном я доволен приобретением - работает как надо.

Шипорезные станки для прямого шипа согласно классификации делятся на односторонние и двусторонние. На односторонних станках за один рабочий цикл получаются фрезерованием шипы на одном конце заготовки, а на двустороннем производится одновременное фрезерование шипов на обоих концах заготовки.

Фрезерование прямых шипов в том и другом случае производится набором дисковых фрез или набором фрез в виде крючьев. При пользовании этими фрезами подача заготовки на режущий инструмент может осуществляться в радиальном (по радиусу фрезы) или тангенциальном (по касательной к окружности резания) направлении.

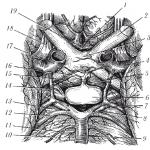

Технологическая схема обработки шипа (рис. 147) показывает, что при радиальной подаче дно впадины проушины получается вогнутое с радиусом кривизны r и стрелой кривизны

Практически у не превышает 1 мм и на технологию сборки вогнутость не оказывает влияния, В этом случае применяются односторонние станки с ручной подачей, на которых одновременно можно обрабатывать только одну заготовку.

При тангенциальной подаче заготовки дно впадины получается прямолинейное (см. рис. 147). В этом случае можно фрезеровать заготовки пачками с одного и с обоих концов одновременно. При радиальной подаче заготовки движение прерывистое, а при касательной непрерывное. Кинематика стружкообразования тоже разная.

В настоящее время шипорезные станки с радиальной подачей не выпускаются. Ранее выпускавшиеся станки ШП-1 теперь используются только в подсобных производствах.

Станки с подачей по касательной получили широкое распространение. Московский завод деревообрабатывающих станков и автоматических линий серийно изготовляет односторонний шипорезный станок ШПА-40 (рис. 148, а). Основными узлами станка являются: чугунная станина 1, на которой смонтированы горизонтальный фрезерный вал 2 с приводом от электродвигателя 6 через клиновой ремень и чугунный подвижный стол 5 с двумя гидравлическими мембранными прижимами 7 для закрепления заготовок в период их фрезерования. Станина имеет для стола вертикальные направляющие.

Нижняя часть стола жестко скреплена со штоком гидроцилиндра 4, которым стол поднимается вертикально относительно фрезерного вала. На верхней плоскости стола укрепляется подвижная линейка 8, к которой прижимаются заготовки. Линейка на столе устанавливается перпендикулярно оси фрезерного вала, а вдоль оси она может перемещаться при настройке на нужную ширину заплечика первого шипа.

Прижимы размещаются на горизонтальной поперечине, которая через стойки прикреплена к столу. Такая конструкция позволяет перемещаться им в горизонтальной и вертикальной плоскостях и устанавливаться в зависимости от ширины и толщины обрабатываемой заготовки. Рабочее место прижима фиксируется специальными зажимными устройствами. На фрезерный вал установлено ограждение 3. Он монтируется на трех подшипниках, из которых третий - концевой, съемный. Это позволяет устанавливать дисковые фрезы на горизонтальный вал.

На рис. 148, 6 представлена гидросхема станка. Масло из бака 1 через фильтр 2 насосом 3 подается в напорную магистраль. Напорная магистраль соединена маслопроводами с гидроцилиндрами прижимов 11, краном управления 5, реверсивным золотником 5 и предохранительным клапаном 4, В момент загрузки каретки заготовками давление масла в напорной магистрали отсутствует, так как верхняя полость предохранительного клапана через разгрузочный золотник 9 и кран управления 8 соединена со сливной магистралью.

Стол подается поворотом рукоятки крана управления 8 по часовой стрелке. Этим самым с напорной магистралью соединяется верхняя полость золотника 5 и золотника 9, а нижняя полость золотника 5 - со сливной. В напорной магистрали

поднимается давление до установленного на клапане 4, величина давления показывается манометром 10. В это время срабатывают прижимные цилиндры 11, а зажимы закрепляют на столе заготовки. Одновременно поршень золотника 5 под действием давления масла опускается, соединяя нижнюю полость гидроцилиндра 12 с напорной магистралью, а верхнюю со сливной. Шток гидроцилиндра вместе со столом и закрепленными заготовками поднимается вверх в зону резания фрез. В крайнем верхнем положении стола штанга 13, прикрепленная к столу, поворачивает кран управления 8 в исходное положение. После соответствующего перемещения поршеньков золотников масло из магистрали поступает в верхнюю полость гидроцилиндра 12, а стол начнет перемещаться вниз. Предохранительный клапан в это время поддерживает давление, так как в разгрузочном золотнике 9 под действием пружины поршенек находится в верхнем положении, а трубка, соединяющая предохранительный клапан с этим золотником, оказывается изолированной. Когда стол займет нижнее исходное положение, штанга 13 воздействует на поршень золотника 9, и он переходит в крайнее положение, при котором соединяет предохранительный клапан со сливной магистралью. Давление в сети падает, поршни прижимных гидроцилиндров под действием пружин поднимаются, освобождая от прижима заготовки, и цикл повторяется. Скорость подачи регулируется дросселем 5 и 7, а скорость холостого хода не изменяется.

Отечественная промышленность выпускает также двусторонние шипорезные ящичные станки Ш2ПА и Ш2ПА-2. Последняя модель является разновидностью или модификацией станка Ш2ПА. Отличается она только удлиненной станиной, которая позволяет обрабатывать более длинные заготовки. Этот станок наиболее современный, проходного типа, снабжен конвейерным механизмом подачи и магазинной загрузкой, он является высокопроизводительным и может использоваться при массовом выпуске деталей ящика и встраиваться в автоматические линии.

В конструкции этого станка предусматривается базирование заготовок на направляющих траверсах только широкой пластью. Зарезка шипов выполняется при вертикальном перемещении фрезерных шпинделей сверху вниз, остановленной заготовке и непрерывном движении конвейера.

На рис. 149 показана технологическая схема станка Ш2ПА. Заготовка 1 из магазина 2 толкателями 6 (конвейерных цепей 4) перемещается по базирующим балкам 3. В процессе обработки пильными дисками 7 заготовки непрерывно прижимаются к базовым плоскостям конвейерным прижимом 5. Конвейерная цепь оборудована шарнирно подвешенными толкателями 6. Для включения в рабочее положение и выключения толкателей служат направляющие линейки 9, на которые толкатели 6 опираются хвостовиком и скользят по ним при движении цепей. После схода хвостовика с направляющей толкатель опрокидывается, оставляя в покое обрабатываемую заготовку 8. При неподвижной заготовке происходит вертикальное перемещение суппорта 10 с набором фрез 11 по направляющим 12. В процессе опускания фрезерного инструмента происходит фрезерование шипов. Рабочее и холостое движение суппорту 10 передается от ведущего вала 13 косозубой передачей 14.

Кинематическая схема станка Ш2ПА-2 представлена на рис. 150. Конвейерный механизм подачи приводится в движение от электродвигателя 1 через цилиндрические шестерни и червячную передачу 2. Вертикальное перемещение фрезерных суппортов осуществляется с помощью рычажных механизмов 3, связанных с цилиндрическими кулачками 4. Кулачки 4 по образующей цилиндра имеют профильный паз, в который входит палец рычажной системы. Профильный паз кулачка изготовлен таким, что он совместно с рычагами копирует движение суппорта вверх и вниз.

Профильный кулачок получает движение от главного приводного вала конвейером цепи 4а.

В исходное (верхнее) положение фрезерная головка возвращается тем же кулачком и двумя пружинами растяжения 5, укрепленными на суппорте головки.

Суппорты снабжены приемниками для стружки, которые подключаются к системе пневмотранспорта. Для прижима заготовок к направляющим конвейера служат прижимные устройства 13 и 11 (правое и левое), расположенные над цепями конвейера 17, Прижимное устройство перемещается в горизонтальном и вертикальном направлениях с помощью рукоятки 12. Прижимная траверса оборудована свободно насаженными роликами 9 с двумя канавками для клиновых ремней. Пильный шпиндель 10 представляет электродвигатель МД, на конце которого укреплена пила. Суппорты этих шпинделей оборудованы механизмами для вертикального 20 и горизонтального 21 перемещения. Установка шпинделя производится согласно разградуированной шкале.

Фрезерный шпиндель 6 представляет собой горизонтальный вал, укрепленный на трех шарикоподшипниках к суппорту, который перемещается по вертикальным направляющим тумбы.

Привод фрезерного суппорта - от электродвигателя 7 через клиноременную передачу 8. Электродвигатель укрепляется на качающейся подмоторной плите. Из магазина 22 заготовки захватываются упорами 16 конвейерных цепей 17 и подаются к режущим головкам.

Первыми по ходу установлены пильные суппорты 19, формирующие заготовку точно по длине. Затем заготовка подается в зону действия фрезерных шпинделей 6.

В зоне фрезерования заготовка останавливается, так как толкающий кулачок 16 цепи сходит с направляющей 23 и поворачивается вокруг шарнирной оси, выходя из зоны зацепления с заготовкой. В этот момент фрезерные шпиндели опускаются и происходит зарезание шипов, затем шпиндели поднимаются в исходное положение и в этот момент подходит другая заготовка, выталкивает обработанную, а сама останавливается в зоне резания. Затем цикл повторяется. Место остановки заготовки в зоне фрезерования регулируется механизмом 18.

Подвижная тумба (правая) перемещается по станине от электродвигателя 14 мощностью 0,5 квт, через червячный редуктор однозаходный 15 и цилиндрическую прямозубую шестерню, связанную с рейкой 23, укрепленной на боковой стенке станины станка. Точная установка правой тумбы и режущих инструментов по длине детали производится рукояткой 24, выведенной к передней части станка; вал рукоятки через фрикционную муфту соединен с червяком редуктора.

Цена шипорезного станка по дереву зависит от целого ряда факторов и может составлять от 100 тысяч рублей и более. Но цена — это далеко не единственный критерий, на который следует опираться при выборе шипорезного оборудования.

Шипорезный станок по дереву является незаменимым устройством на столярных и мебельных производствах. Многие детали соединяются между собой с помощью шипа.

Выделяют несколько основных видов шипового соединения:

- Ящичные;

- Круглые;

- Овальные;

- Ласточкин хвост.

Шипы способствует соединению деталей между собой или удлинению заготовок.

Шип — это сложный по своей конфигурации соединительный элемент, для изготовления которого своими руками требуется применять соответствующее оборудование.

Оборудование отличаются между собой именно по типу шипов, которые они способны изготавливать.

- Шипы для окон, дверей и рамных конструкций. Такие шипорезные станки могут быть односторонними, двухсторонними, проходными или возвратными. В качестве рабочих инструментов данных шипорезов выступают специальные пилы, вертикальные и горизонтальные фрезы. С их помощью осуществляется фрезерование прямого шипа или проушины, необходимой для каркасной и рамочной деревянной конструкции;

- Ящичные шипы и ласточкин хвост требуют использования другого типа шипорезных станков. Их применяют для серийного изготовления столярных предметов или мебели. За счет такого соединения обеспечивается надежная и долговечная фиксация компонентов;

- Овальный и круглый шип — это самые сложные шипы, выполняемые на специализированных автоматических станках. Участие оператора своими руками сводится к минимуму, поскольку к таким шипам предъявляются повышенные требования в плане точности. Потому овальные и круглые шипы изготавливаются с помощью автоматизированных шипорезных станков с ЧПУ.

Самое главное требование, которое предъявляется к шипорезному станку — это точность выполнения обработки. Если этого не сделать, тогда детали попросту не будут подходить друг к другу. А потому выполнить соединение станет невозможно.

Сфера применения

Используя своими руками шипорезные станки, помимо столярного и мебельного производства они могут:

- Обрабатывать калиброванные деревянные щиты и древесностружечные плиты;

- Обгонять периметры дверных деталей и оконных рам;

- Обрабатывать напольные доски;

- Изготавливать паркет.

Отдельная категория шипорезных станков — это оборудование, предназначенное для сращивания деревянных деталей. Подобные станки применяются на производственных базах, где нужно соединить доски по длине путем их сращивания между собой. Для этого станком вырезаются специальные зубчатые шипы на торцах заготовок, обрабатываются клеем и прессуются специальным прессом. Все линии сращивания древесины функционируют в условиях автоматического режима. Участие оператора своими руками заключается в контролировании работы шипорезного и прессовального оборудования.

Характеристики шипорезов

Выбирая шипорезные станки для работы своими руками над соединением деревянных элементов, вам следует обратить внимание на наиболее значимые параметры шипорезного оборудования.

- Максимальный диаметр заготовок, которые способен обрабатывать станок.

- Максимальная ширина создаваемого на оборудовании шипа.

- Наибольшие показатели поперечника шипа, доступного на выбранном шипорезном станке.

- Тип шипа, на изготовление которого ориентирован станок.

- Скорость вращения шпинделя. От нее зависит скорость и качество обработки заготовок.

- Мощность установленного на шипорезный станок электрического двигателя и тип электрической сети для его питания. Некоторые станки могут обойтись питанием от однофазной бытовой сети на 220В. Но промышленные шипорезы требуют высококачественной трехфазной линии на 380В.

- Размеры и вес оборудования. Большой вес защищает от вибраций, которые могут негативно отразиться на точности вырезаемых шипов. При этом крупные размеры и масса ограничивают станок в плане его перемещения. Хотя вряд ли вам потребуется каждый день с места на место переставлять шипорез. Потому упор следует сделать на минимальные вибрации в процессе эксплуатации шипорезного оборудования.

Как он работает

Чтобы работать своими руками с шипорезным оборудованием, вам нужно узнать, по какому принципу функционируют подобные станки для изготовления соединительных шипов.

Весь процесс можно разделить на несколько шагов, каждый из которых непосредственно влияет на конечное качество получаемой на выходе продукции.

- Заготовку направляют на рабочий стол станка, где деревянная деталь обрезается согласно требуемому размеру;

- После этого древесина или основанный на древесине материал поступает на создание шипов и проушин;

- Станина — это жесткая литая конструкция, оснащенная прижимными механизмами для фиксации. Станину оснащают колонной, где располагается рабочая головка. На головку надеваются соответствующие задачам проушечные доски, фрезы или пилы;

- Чтобы защитить обрабатываемую заготовку от расщепления в процессе создания шипов, специальная автоматическая система наносит клей на поверхность заготовок. Это предупреждает появления сколов и дефектов;

- Помимо этого, шипорезные станки могут оснащаться механизмами торцевания. Они необходимы для того, чтобы выровнять торцы обрабатываемых заготовок;

- На выходе мы получаем деталь с выполненными на ней проушинами или шипами требуемой конфигурации.

Обратите внимание на то, для каких целей вы приобретаете шипорезный станок. Для определенных ситуаций подойдут те или иные решения.

- Для мелкосерийного производства в домашних условиях или небольшой мастерской оптимальным выбором будут фрезерные станки, оснащенные шипорезными каретками. Вы получаете полноценный фрезерный станок и функцию шипореза вместе с ним. Это избавляет от необходимости приобретать отдельно шипорезное устройство. При этом фрезер с шипорезными каретками демонстрирует неплохие параметры в условиях мелкосерийного производства.

- Крупное мебельное производства, где важно получить большую серию шипов, выбирают автоматизированные шипорезные комплексы с модулем ЧПУ. Модуль ЧПУ позволяет на шипорезном станке создавать всевозможные вариации шиповых соединений. Подобное оборудование легко настроить и для обучения работы с ним не требуется много времени.

Эксплуатация

Есть несколько особенностей эксплуатации шипорезов, о которых вам будет полезно и просто интересно знать.

- Крупные конвейерные производства предусматривают установку шипорезного оборудования путем его фиксации на потолок. Дополнительно устройства оснащаются прижимными узлами, а прием заготовок осуществляется подрезными пилами. Заготовка подается на торцовку, а завершает обработку фрезеровочный суппорт. А точнее их пара;

- Для регулирования скорости подачи детали используют вариатор. Он позволяет плавно контролировать параметры;

- Чтобы обеспечить качественное создание шипов, скорость вращения шпиндельной головки должна составлять 7000 об/мин;

- На рынке представлено несколько вариантов шипорезных устройств, которые отличаются по размеру направляющих — 2, 2,5 и 3 м;

- Конструкция шипореза позволяет применять несколько разных рабочих инструментов для деревообработки;

- Шипорезные агрегаты можно дополнительно оснастить удлинителями рабочего стола и пневматическими прижимными устройствами.

Ассортимент агрегатов для создания шипов позволяет оснастить ваше предприятие оптимальным вариантом оборудования. Но если это небольшая мастерская, есть смысл подумать о фрезерном станке с кареткой для шипов.

Одним из непременных условий успешного мебельного и столярного производства является использование шипорезных станков различного типа, которые производят нарезку и обработку шипа для прочного соединения различных элементов рамных конструкций. В производстве мебельных блоков, а также различных объемных конструкций используются станки для ящичного шипа, который выполняется двух видов – прямой и трапециевидный, называемый «ласточкин хвост».

Станки для изготовления ящичного шипа

Соединение ящиков на «ласточкин хвост» обеспечивает надежность крепления деталей и долговечность изделия во время его эксплуатации. Прочность этих узлов обеспечена сложностью соединения и особенностью работы древесины. Станки для ящичного шипа фрезеруют до четырех типов шипов по форме, а также выполняют их расположение с регулируемым шагом. Станочный агрегат может обрабатывать обе части соединения типа «ласточкин хвост» по отдельности или одновременно, в зависимости от установленной оператором программы. Практически все модели станков выполнены с управлением и регулировкой в простой и удобной форме. Длина обрабатываемой заготовки колеблется от 200 мм до 1500 мм, а ширина устанавливается от 60 мм до 770 мм на станках различных моделей. Некоторые модели станков для ящичного шипа имеют возможность выборки пазов под петли и фурнитуру дверных фасадов, что особенно удобно на мебельном производстве.

В процессе изготовления мебели и столярных изделий составляющие части зачастую соединяются между собой «на шип». Бывает несколько типов шиповых соединений: «ласточкин хвост», ящичное, круглое и овальное, позволяющие монтировать детали под требуемым углом или удлинять их. Шип - это довольно сложный в исполнении элемент, специально для которого создано особое оборудование - шипорезный станок.

Виды шипорезных станков

Шипорезный станок по дереву применяется для формирования шипов и проушин на деталях рам и ящиков для соединения их под углом, а также для формирования минишипа, необходимого для процедуры сращивания заготовок между собой. Такие станки довольно распространены на мебельных предприятиях.

Разработано два вида шипорезных станков:

- рамные шипорезные станки

- ящичные шипорезные станки.

Они различаются типом полученного шипа.

Согласно методу обработки деталей шипорезные деревообрабатывающие станки делятся на:

- односторонние

- двухсторонние.

Они помогут сформировать прямой шип, закругленный шип или шип по типу «ласточкин хвост».

Односторонние шипорезные устройства - это станки позиционного типа. В их конструкции предполагается присутствие рабочего стола, который совершает возвратно-поступательное движение. На этом столе крепится заготовка. После завершения первого комплекса операций с заготовкой при помощи каретки она возвращается обратно. И вся проделанная работа повторяется снова, только теперь уже с другой стороны заготовки.

Двухсторонние шипорезные устройства - это станки позиционно-проходного типа. В подобных станках заготовки подаются без перерыва при помощи цепного конвейера и прижимного механизма. В таком случае обработка проводится с двух сторон одновременно. Конструкция этих устройств имеет две одинаковые колонны, одна из которых двигается по направляющим, при ее помощи станок настраивается на определенную длину детали.

Режущим механизмом на шипорезных станках выступают фрезы, при чем, чтобы создать шип типа «ласточкин хвост» применяют концевые фрезы конической формы. Станок фрезерует шипы и выемки для них (проушины) в составляющих частях деревянных конструкций.

Шипы «ласточкин хвост» и ящичные прямые формируют на особых видах станков, которые производятся для профессионального использования на крупных предприятиях. Полученные крепления отличаются высокой надежностью и гарантируют длительную эксплуатацию изделий.

Шипы круглой и овальной формы формируют на устройствах, имеющих ЧПУ и функционирующих в автоматическом режиме. Станки с ЧПУ способны работать с заготовками в любых плоскостях.

Самыми востребованными являются шипорезные станки для рамочных, дверных и оконных конструкций.

Главные параметры

К основным характеристикам шипорезных станков можно отнести:

- максимальный диаметр обрабатываемой заготовки

- самая большая ширина шипа

- самый большой поперечник шипа

- вид шипа

- скорость вращения шпинделя

- уровень мощности двигателя

- размеры и масса.

Основное требование, которое предъявляется к шипорезному станку — это высокая точность операций. В противном случае детали не будут совпадать друг с другом и соединения не получится.

Шипорезные станки применяются:

- обработка калиброванных щитов, ДСП

- обгонка периметра дверных полотен, оконных рам

- обработка половой доски

- создание паркета.

Некоторые особенности использования:

- на крупных производственных конвейерах такие станки монтируются на потолок. В качестве дополнительной комплектации присутствуют прижимные устройства, принимают заготовки подрезные пилы. Заготовка попадает на торцовочные пилы, а потому происходит обработка двумя фрезеровочными суппортами.

- скорость подачи заготовки можно плавно регулировать при помощи вариатора

- чтобы обработка получилась качественная, скорость вращения шпинделя должна составлять 7000 оборотов в минуту

- длина направляющей может составлять 2, 2,5 или 3 метра

- конструкция дает возможность применять несколько разных инструментов для обработки древесины

- оборудование может быть дополнительно оснащено прижимным пневматическим механизмом и удлинителем рабочей поверхности.

Ящичные шипорезные станки

Прямые ящичные шипы создают, как при помощи односторонних, так и при помощи шипорезных станков

Шпиндель в подобных устройствах находится в горизонтальном положении, а ящичные дощечки складывают пачкой на рабочем столе и подают в вертикальной плоскости в направлении касательной к окружности режущей системы таких станков.

Устройство имеет в своем составе станину, в верхней части которой находятся подшипники. В них вмонтирован шпиндель, который связан через шкив и ременную передачу с электрическим двигателем. Один из трех подшипников, в которых монтирован шпиндель, в процессе установки режущего инструмента нужно снять. На станине станка находятся элементы гидропривода подачи стола. Стол отличается подвижным креплением на полозьях в направляющих устройства. Пульт управления содержит пусковую аппаратуру электродвигателя (кнопочная станция и магнитный пускатель). Движение стола вертикально происходит за счет механизма гидравлической подачи.

Задача двусторонних ящичных шипорезных станков заключается в создании прямых ящичных шипов одновременно на обоих концах детали.

Плюсы таких устройств:

- простота управления и регулировки, а также автоматическая подача инструмента. Все это гарантирует максимальный уровень производительности станка

- устройство способно осуществлять обработку обеих частей соединения типа «ласточкин хвост» отдельно или одновременно

- фиксацию заготовки осуществляют вручную при помощи пневматических прижимов

- все настройки контролируются с панели управления

- благодаря ЧПУ можно менять шаг шипа, число пазов, глубину шипа, габариты заготовки, скорость подачи.

Также оборудование может быть дополнительно оснащено специальной полкой для укладки заготовок. Это очень помогает в процессе фрезерования шипов типа «ласточкин хвост» на гнутых и фасонных выдвижных ящиков.

В работе по созданию деревянных окон и дверей, очень популярен фрезерно-шипорезный станок. В этом разделе мы расскажем, как изготовить шипорезный станок самостоятельно.

По окончанию самостоятельной сборки, вы получите устройство, которое не нужно будет перенастраивать, потому что оно будет создано специально для работы с нарезкой шипа. Перед тем как приступить к сборке нужно купить и два шпинделя. Схему конструкции каретки легко можно найти в интернете. Если она вас не устроит, вы всегда можете внести свои дополнения.

Зачастую в общей конструкции шипорезного станка мастера меняют длину направляющей шины в большую сторону. А значит, и нагрузка растет. По этой причине можно отказаться от использования квадратной трубы. Ее можно заменить двутавровой балкой, к полкам которой нужно приварить уголки.

Опытные мастера не советуют использовать стандартную каретку. В каретке должно быть два стальных уголка по 6.3 см, восемь подшипников марки 301, а также автомобильные болты (L50) и шайбы к ним. Из двутавровой балки стоит вырезать крепления в форме буквы «Т», а к ним прикрутить столик с направляющей и прижим.

Подчеркнем, что прижим должен быть изготовлен в заводских условиях и купить его нужно в специализированном магазине. Присутствие столика нужно для того, чтобы получить дополнительную жёсткость. Уголки нужно связать по диагонали. При этом, каретка хоть и получается довольно жёсткой, но двигается легко и плавно. Ее можно монтировать и на устройства других типов.

Подчеркнем, что прижим должен быть изготовлен в заводских условиях и купить его нужно в специализированном магазине. Присутствие столика нужно для того, чтобы получить дополнительную жёсткость. Уголки нужно связать по диагонали. При этом, каретка хоть и получается довольно жёсткой, но двигается легко и плавно. Ее можно монтировать и на устройства других типов.

Приобретенные ранее шпинделя закрепляют на балку длиной 1,8 метра. Высота фрез подбирается с помощью втулок, шайб и долбёжного станка. Обязательно обратите внимание на то, что эта работа должна проводиться с включенной вытяжкой, если вы работаете в замкнутом помещении. Ведь в процессе работы образуется большой объем пыли. Кроме этого, фрезы нужно закрыть заграждением, которое можно создать из трёх досок.

Самодельный станок, конечно, получится достаточно пыльным и шумным, однако позволит сэкономить ваше время деньги.

|

Наименование |

Значение параметра |

|||

|

|

|

|||

|

ШД10-8 |

ШД16-8 |

|||

|

Наибольшая длина шипа, мм |

||||

|

Наибольшая глубина проушин, мм |

||||

|

Наименьшая толщина, ширина проушины, мм |

||||

|

Наименьшее расстояние между заплечиками, мм |

||||

|

Наибольшие размеры обрабатываемой заготовки, мм |

||||

|

Скорость подачи наибольшая, м/мин наименьшая, м/мин |

||||

|

Диаметр пил, мм |

||||

|

Частота вращения пил, об/мин |

||||

|

Мощность электродов, кВт |

||||

|

Скорость резания, м/с при пилении при фрезеровании |

||||

|

Шипорезные фрезы диаметр, мм частота вращения об/мин |

||||

|

Проушечные фрезы диаметр, мм мощность электродвигателя, кВт частота вращения, об/мин угол поворота, град |

||||

|

Привод подачи |

||||

|

Частота вращения, об/мин |

||||

|

Привод перемещения подвижной стойки |

||||

|

Частота вращения, об/мин |

||||

|

Мощность электродвигателя, кВт |

||||

|

Суммарная мощность станка, кВт |

||||

|

Высота рабочей поверхности конвейера, мм |

||||

|

Удельная энергоемкость |

||||

|

Удельная металлоемкость |

||||

|

Наименование |

Значение параметра |

|||

|

Проекти-руемого станка КП13-97 |

Станок аналогичной конструкции |

|||

|

ШД10-8 |

ШД16-8 |

|||

|

Габариты станка (для проектируемого ориентировочно), мм |

||||