Las propiedades operativas y tecnológicas de las tuberías de polietileno son similares en muchos aspectos a las propiedades de las tuberías de polipropileno: resistencia a la corrosión, no crecimiento de la superficie interna, resistencia química, respeto al medio ambiente, larga vida útil con una operación adecuada. Sin embargo, hay diferencias, tanto positivas como negativas. La resistencia al calor relativamente baja del polietileno no permite el uso de tuberías de polietileno para transportar medios con temperaturas superiores a 40-50°C. Se utilizan principalmente para el suministro de agua fría, tuberías de gas, sistemas de ventilación, etc. La excepción es el polietileno reticulado (PE-X, XLPE, PE-S), que se puede utilizar a temperaturas de hasta +95 °C. La alta resistencia a las heladas de las tuberías de polietileno (hasta -70°C) las convierte en un material excelente para la construcción de tuberías al aire libre.

Métodos para soldar tuberías de polietileno.

El polietileno pertenece al grupo de materiales bien soldados debido al amplio rango de temperatura del estado de flujo viscoso (más de 70 °C) y la viscosidad de fusión relativamente baja.Las tuberías de polietileno se sueldan de tres maneras: soldadura a tope, a encaje y por electrofusión (con calentadores incorporados).

Soldadura por encastre

La soldadura por encastre de tuberías de polietileno no se ha generalizado tanto como la soldadura por encastre de tuberías de polipropileno, aunque este método en sí mismo es técnicamente simple de implementar y confiable como para las tuberías de polipropileno. Lo más probable es que esto se deba al hecho de que las tuberías de polietileno se utilizan principalmente para colocar tuberías externas con una longitud de línea larga y una pequeña cantidad de vueltas. Y la soldadura por encastre, como saben, muestra sus ventajas al máximo durante la instalación de tuberías internas hechas de tuberías de pequeño diámetro y colocadas en habitaciones con abundantes vueltas en varias direcciones.

No obstante, la soldadura por encastre de tuberías de polietileno es un método de conexión tecnológicamente avanzado y fiable. Los parámetros de su modo prácticamente no difieren de los parámetros de soldadura de tuberías de polipropileno (ver Soldadura de tuberías de polipropileno). El equipo utilizado, todas las técnicas básicas, la temperatura de calentamiento del soldador y los intervalos de tiempo de las operaciones siguen siendo los mismos (o casi los mismos) que para soldar tuberías de polipropileno.

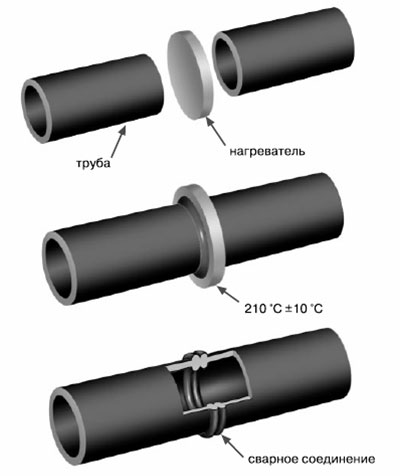

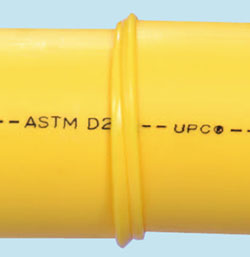

La soldadura con calentadores integrados (soldadura por electrofusión) es conveniente para su uso en lugares con espacio limitado, donde es difícil o imposible colocar equipos para soldadura a tope. Para ella, no existen restricciones en cuanto al diámetro mínimo de las tuberías conectadas. Se puede utilizar a partir de los diámetros más pequeños - 20 mm.

![]()

Cuando se sueldan tuberías con accesorios con calentadores incorporados, la junta se calienta y el material se funde mediante una espiral de alambre metálico incrustado en el accesorio, a través del cual pasa una corriente eléctrica. La presión en la zona de soldadura y el sellado de la junta se crean debido a la expansión térmica de la tubería. Para llevar a cabo la soldadura por electrofusión, es necesario tener un manguito de electrofusión y un aparato para soldar tuberías de polietileno, con la ayuda de la cual se aplica voltaje al cable calefactor.

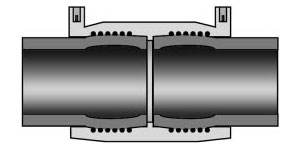

soldadura a tope

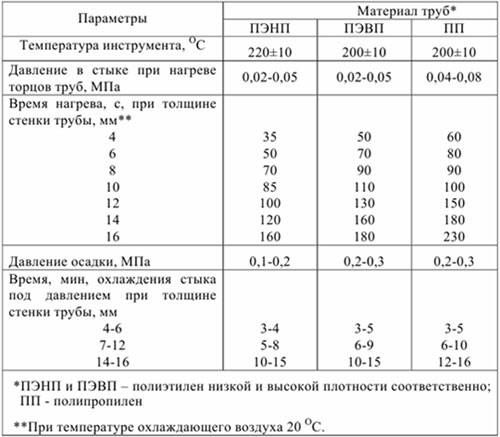

Al igual que en el caso de la soldadura por encastre, la tecnología de soldadura a tope de tuberías de polietileno es básicamente la misma que la soldadura de tuberías de polipropileno. La única diferencia es que para el polietileno se utilizan presiones (durante el calentamiento y el recalcado) y tiempos (durante el calentamiento y el enfriamiento) ligeramente más bajos que para el polipropileno. Los datos comparativos de estos parámetros se dan en la siguiente tabla.

La soldadura a tope es el principal método de instalación integral de tuberías de polietileno, a partir de un diámetro de 50 mm. La elección de este valor como inicial se debe al hecho de que el espesor de la pared de las tuberías de 50 mm alcanza los 5 mm, justo el valor en el que se garantiza una conexión confiable. El uso de soldadura a tope para tuberías de diámetros más pequeños tampoco es práctico porque el rebaje interno formado por este método estrecha demasiado el paso ya pequeño.

Se recomienda la soldadura a tope para soldar tuberías con el mismo espesor de pared. A veces se hacen excepciones a esta regla. En este caso, una tubería con un mayor espesor de pared se bisela en un ángulo de 15±3° con respecto al eje de la tubería, lo que garantiza la misma área de superficies de contacto.

La esencia de la soldadura a tope de tuberías de polietileno es que los extremos de las tuberías, fundidos por una herramienta calentada, a un estado de ductilidad, se conectan entre sí bajo presión y se mantienen en esta posición hasta que la unión se enfría por completo.

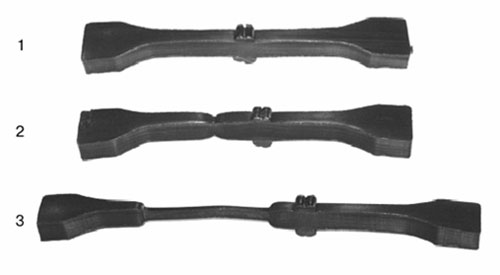

La unión a tope resultante tiene una resistencia mayor que la resistencia de la propia tubería. Al probar una muestra con un fragmento de una junta a tope en una máquina de tracción, su ruptura ocurre en el sitio de todo el material, y no a lo largo de la soldadura (1 - toda la muestra, 2 y 3 - etapas de estiramiento).

Como equipo para la soldadura a tope de tuberías de polietileno, se utilizan máquinas de soldadura, que constan de varios nodos, cada uno de los cuales realiza ciertas funciones.

El centralizador con cuatro o dos abrazaderas móviles y fijas se utiliza para sujetar, centrar y reducir tuberías. Trimmer (cepilladora) está diseñado para procesar sus extremos. Con la ayuda de una herramienta de calentamiento (espejo de soldadura) se calientan las tuberías. El dispositivo tiene un dispositivo que crea una fuerza que presiona las tuberías contra el espejo de soldadura (cuando se calienta) y entre sí (durante el prensado). Las unidades de suministro de energía y control proporcionan suministro de voltaje a los nodos y mantienen todos los parámetros en el intervalo requerido.

Aparatos para soldar a tope tubos de plástico: 1 - recortadora con cuchillas en ambos lados, 2 - calentador.

Los cortatubos se utilizan para cortar tuberías.

Para la soldadura a tope, se producen varios accesorios (espigas).

Parámetros básicos de la soldadura a tope.. Los parámetros principales de la soldadura a tope incluyen: la temperatura de la herramienta de calentamiento, la fuerza de presión de las tuberías contra el espejo de soldadura y entre sí, y la duración de las operaciones. Es conveniente representar el cambio de presión en forma de ciclograma.

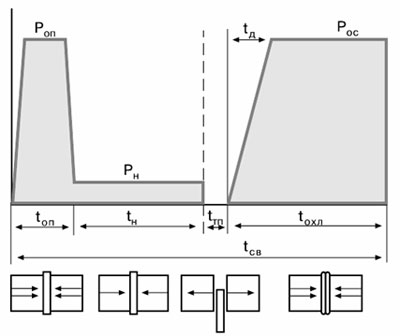

Ciclograma de soldadura a tope de tuberías de polímero: top es el tiempo de fusión de los extremos, t n es el tiempo de calentamiento (calentamiento), t t es el tiempo de la pausa tecnológica para quitar el calentador, t d es el tiempo de subir la presión del sedimento, t cool es el tiempo de enfriamiento de la unión soldada bajo presión, t sv es el tiempo total de soldadura, P op es la presión de la herramienta de calentamiento en los extremos de las tuberías durante la fusión, P n es la presión del herramienta de calentamiento en los extremos de las tuberías durante el calentamiento (calentamiento), P os es la presión en los extremos de las tuberías durante el recalcado.

El control de presión se lleva a cabo mediante un manómetro de una bomba hidráulica que crea una fuerza de compresión. Si la presión se crea manualmente o mediante un dispositivo sin manómetro, el control se lleva a cabo visualmente en términos de forma y tamaño de las perlas de rebaba formadas. El tiempo de las operaciones está controlado por un cronómetro.

Secuencia de soldadura. La soldadura a tope se realiza en el siguiente orden.

- Limpiar y desengrasar los extremos de los tubos conectados.

- Los tubos se fijan en el centralizador del dispositivo de soldadura y sus extremos se procesan con un cortador (se realiza el revestimiento) para garantizar su perpendicularidad al eje. Después del recorte, las piezas de trabajo se juntan para verificar la ausencia de un espacio. Para tuberías con un diámetro inferior a 110 mm, se permiten espacios de no más de 0,3 mm.

- Se instala un espejo de soldadura entre los extremos de las tuberías, calentado a la temperatura de funcionamiento, de acuerdo con las instrucciones para el equipo y el material de la tubería. Para todos los grados de polietileno, la temperatura de calentamiento de la herramienta está dentro del rango de 205-230°C.

- Los extremos de los tubos se presionan contra el espejo con una fuerza P op, creando una presión de 4-6 kg/cm 2 - hasta que aparece una rebaba de 0,5-2,0 mm de altura a lo largo del perímetro de los extremos. Después de eso, la presión se reduce a un valor de 0,2-0,5 kg/cm2 y se mantiene así durante todo el tiempo de calentamiento. Los valores exactos de las presiones y la duración del calentamiento se encuentran en las instrucciones del equipo y las tuberías. Los valores de referencia se dan en la tabla anterior. La soldadura de tuberías de PE en climas fríos puede requerir un aumento en el tiempo de calentamiento de las mismas (es inaceptable aumentar la temperatura de la herramienta). El valor óptimo del tiempo de calentamiento para diversas condiciones externas se determina mejor realizando soldaduras de prueba en cortes de tubería innecesarios.

- Transcurrido el tiempo de calentamiento, se retrae la abrazadera móvil del centralizador con el tubo a una distancia de 5-6 cm, se retira el espejo de soldadura de la zona de soldadura y se juntan los tubos hasta que entren en contacto, creando una presión de precipitación P OS 1-3 kg/cm 2 . Al mismo tiempo, las dimensiones y la configuración de la rebaba resultante se controlan visualmente. La presión de precipitación se mantiene durante todo el tiempo de enfriamiento de la junta.

- Retire los tubos de las abrazaderas del centralizador.

Requisitos para la calidad de las uniones soldadas.

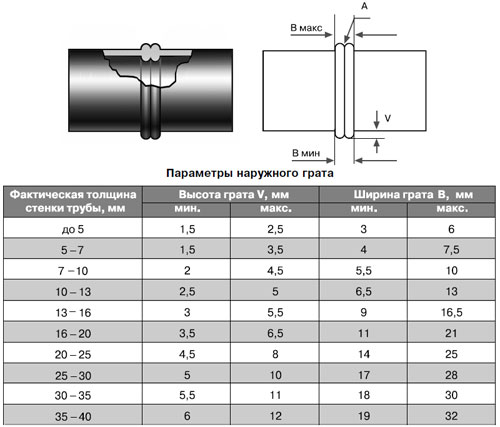

La apariencia y los parámetros de una unión soldada correctamente hecha deben cumplir con ciertos requisitos, incluidos los siguientes.- Las dimensiones de los rodillos de fresado deben corresponder a los valores que se muestran en la figura a continuación.

- El cordón debe distribuirse uniforme y simétricamente alrededor de la circunferencia de la junta.

- El desplazamiento mutuo de las paredes de los tubos soldados en dirección radial no debe exceder el 10% de su espesor.

- La depresión (A) entre los cordones (línea de fusión) no debe estar debajo de la superficie exterior de las tuberías.

- El color del flash debe ser idéntico al color de las tuberías. No se permite la presencia de grietas, poros e inclusiones extrañas.

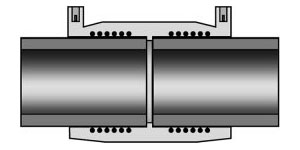

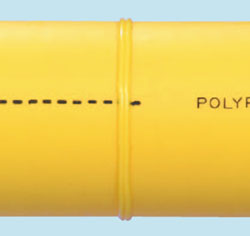

La siguiente figura muestra una soldadura realizada de acuerdo con todos los parámetros tecnológicos. Se distingue por rodillos lisos, simétricos, con formas redondeadas y tamaños que no superan los valores establecidos.

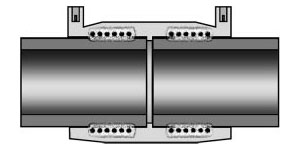

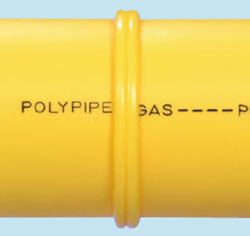

Y así es como se ven las costuras hechas con violaciones de la tecnología.

Las dimensiones demasiado pequeñas de los cordones indican una subestimación de la presión durante el recalcado de las tuberías o un tiempo de calentamiento insuficiente.

Los rodillos excesivamente grandes indican un tiempo de calentamiento excesivo o una temperatura del calentador excesivamente alta.

El desplazamiento de los extremos de los tubos entre sí se produce por mala alineación o falta de fijación de los tubos en el centralizador.

El revestimiento de mala calidad (la presencia de un espacio entre los extremos cerrados de las tuberías) conduce a una distribución desigual de las rebabas a lo largo del perímetro de las tuberías.

Algunas características de la instalación de tuberías de polietileno.

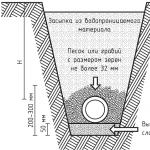

Como todos los materiales, las tuberías de polietileno están sujetas a expansión y contracción térmica. Las tuberías colocadas en zanjas y cubiertas con tierra cambian de tamaño en menor medida que las colocadas en la superficie. Para compensar la expansión térmica al instalar tuberías en zanjas, se utiliza el tendido de "serpiente".

La instalación de tuberías de polietileno debe realizarse teniendo en cuenta la disminución de su flexibilidad a bajas temperaturas. No se deben permitir radios de curvatura demasiado pequeños. La siguiente tabla muestra los valores de los radios de curvatura mínimos permitidos según el diámetro exterior de la tubería y la temperatura ambiente.