Añadir a marcadores

La soldadura es una conexión integral de piezas. A la hora de unir plásticos se pueden distinguir tres tipos de soldadura:

- termistor;

- extremo;

- enchufe

La soldadura por encastre para productos de polietileno prácticamente no se utiliza. Los dos primeros tipos son los más prioritarios: de extremo a extremo y termistor.

Soldadura a tope de productos de polietileno

La soldadura a tope de productos de polietileno brinda una costura fuerte y confiable.

Este tipo es el más común para la instalación de productos de plástico. Esto se debe al hecho de que el costo del trabajo es mucho más barato en comparación con otros tipos y la velocidad del trabajo es mayor. Teniendo en cuenta las tecnologías actuales, el acoplamiento de piezas le permite conectar sistemas con un diámetro de más de 800 mm.

Beneficios de la soldadura a tope:

- costo de trabajo barato;

- velocidad sin comprometer la calidad;

- la posibilidad de conectar productos de plástico, que van desde un diámetro de 0,5 cm a 120 cm.

La tecnología de soldadura a tope de tuberías de polietileno, con el correcto cumplimiento de todas las etapas, determina la confiabilidad y la calidad de la conexión. Si se siguen correctamente las instrucciones, la costura soldada es al menos ocho veces más resistente que la propia tubería en términos de sus parámetros.

Soldadura a tope. Las principales etapas de instalación.

- instalación y fijación de piezas de plástico en abrazaderas;

- limpiar la estructura, cortar a la medida requerida, desengrasar superficies y soldar directamente;

- tuberías de calefacción desde el extremo, primero bajo presión y luego sin presión;

- compresión de tuberías a lo largo del eje y enfriamiento de la junta terminada bajo presión.

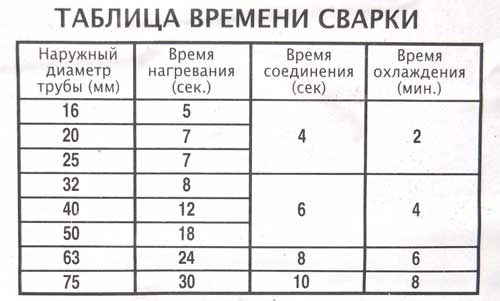

Cada etapa de la soldadura a tope tiene un significado estrictamente definido, que se indica mediante una tabla especial correspondiente a un diámetro específico y espesor de pared de la tubería. La mesa va unida a la máquina de soldar (incluye instructivo).

Tabla de tiempos de soldadura para tubos de polietileno en función del diámetro

Los soldadores profesionales suelen conocerse de memoria los parámetros de los principales diámetros utilizados, pero cualquier soldador cualificado tiene consigo la tabla necesaria.

Soldadura a tope y algunas limitaciones:

- las partes a unir deben tener el mismo espesor e idéntico grado de polietileno;

- la aplicación está limitada en presencia de condiciones de hacinamiento;

- al menos una tubería debe moverse libremente.

Con diferentes grados de material, la soldadura a tope no garantiza la total fiabilidad de la conexión. Sucede que es imposible realizar este tipo de soldadura debido a una falta de coincidencia en las dimensiones del equipo de soldadura a tope. Además, al reemplazar una tubería enterrada, la soldadura a tope no es posible.

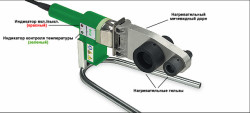

Soldadura por termistor de productos de polietileno.

En algunas situaciones, especialmente cuando es imposible utilizar soldadura a tope, se justifica la soldadura por termistor o, en otras palabras, la soldadura por electrofusión. La soldadura por termistor se realiza mediante accesorios (partes de conexión con un calentador eléctrico). Su uso se debe principalmente a las siguientes situaciones:

- si se está construyendo un gasoducto nuevo, en el que se utilizan tuberías largas, o cuando las condiciones de trabajo no permiten la soldadura a tope;

- si el área a la que se tiende la tubería tiene una alta actividad sísmica;

- si la instalación de tuberías de plástico se realiza dentro de la antigua tubería, para reparación o reconstrucción;

- si se requiere la inserción adicional de ramales en tuberías existentes;

- si los tubos tienen un diámetro de 20 mm y un espesor de pared de 3 mm;

- si las condiciones de trabajo son de mayor complejidad y alta responsabilidad.

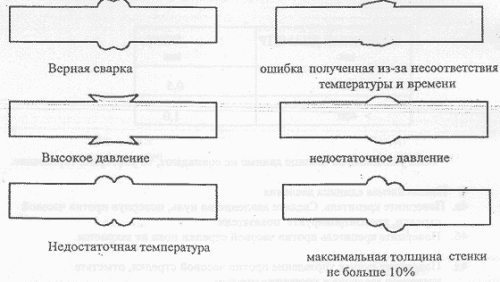

Los errores más probables que pueden ocurrir al soldar tuberías a tope

La temperatura para el método de electrofusión debe estar en el rango de -10 a + 45°C. Este rango corresponde a los parámetros de la mayoría de las máquinas de soldar. En caso de que la temperatura no coincida, se requiere la instalación de refugios especiales para mantener el régimen de temperatura requerido.

La preparación para un proceso tan serio como la soldadura por electrofusión debe incluir los siguientes pasos:

- preparar equipos de soldadura y verificar su desempeño;

- instalar la máquina y preparar el sitio de soldadura;

- la tabla lo ayudará a elegir los parámetros correctos para soldar;

- reparar y calibrar tuberías y piezas;

- Limpie y asegúrese de desengrasar las superficies a soldar.

Hay dos parámetros de soldadura principales que requieren un ajuste absolutamente preciso:

- la potencia del voltaje aplicado a la espiral;

- tiempo dedicado a soldar y enfriar el accesorio.

Estos parámetros dependen de factores como el tipo de pieza, su tipo, su fabricante, etc. Toda esta información debe ubicarse junto con el montaje en un pasaporte especial, código de barras o directamente en la pieza. Una tabla también puede contenerlos.

- Los extremos de los tubos a unir se limpian con especial cuidado y se secan o limpian.

- En presencia de grasa o aceite, se desengrasa la superficie con alcohol u otro componente similar.

- Se recomienda sacar el accesorio del paquete inmediatamente antes de la instalación, para evitar que la suciedad y el polvo entren en la pieza o en su interior.

- Antes de comenzar a soldar, las tuberías se cortan perpendicularmente a su propio eje longitudinal para que la bobina de calentamiento se ajuste perfectamente contra la tubería. Si las tuberías se cortan de manera desigual, la soldadura resultará de mala calidad. Los extremos de los tubos cortados no deben tener ningún daño ni deformación. Si esto está presente, entonces es necesario pelar las tuberías con dispositivos especiales a una longitud igual a la longitud de la parte de conexión.

- Al pelar, es necesario asegurarse de que no haya espacios entre la tubería y el accesorio. El accesorio en sí no debe limpiarse para no dañar la espiral.

- Al soldar, la pieza y la tubería deben ubicarse a lo largo del mismo eje para evitar sesgos. La mejor opción sería asegurar las tuberías con un posicionador, que asegurará la posición correcta de la tubería, evitará el pandeo y el desplazamiento durante el enfriamiento de la costura.

- Si se sueldan tuberías de gran diámetro, es recomendable utilizar topes o soportes hasta el propio enfriamiento. En el caso de que se formen tubos ovalados debido al almacenamiento a largo plazo, los tubos deben devolverse a su forma redonda. Si esto no se puede hacer con un posicionador, se hace necesario usar abrazaderas de calibración instaladas a una distancia de 15-30 mm del extremo del accesorio.

- Al desengrasar la superficie, esperar hasta que el líquido se haya evaporado por completo.

La tecnología de soldadura por termistor consta de los siguientes pasos:

- después del procesamiento y desengrasado, las tuberías se insertan en el accesorio hasta el tope o se colocan en la tubería al soldar las curvas de la silla de montar;

- utilizando un posicionador o centralizador, fije la posición de la tubería, evitando que se hunda;

- conecte el equipo de soldadura, observando los parámetros de voltaje y potencia indicados en el diagrama correspondiente (tabla);

- asegure la conexión del cable de soldadura con la salida del calentador de ajuste y configure los parámetros de tiempo y voltaje de soldadura: estos valores se indican en el esquema (tabla) del código de barras, y muchos dispositivos pueden leer de forma independiente la información necesaria;

- se inicia el proceso de soldadura automática, que no requiere la presencia de factor humano.

Todo el proceso está controlado por el propio equipo, y el final de la soldadura está fijado por indicadores. El enfriamiento de la articulación se produce de forma natural. Luego, las conexiones se numeran con pintura o un marcador. La instalación de ramas de silla de montar generalmente se lleva a cabo en dos etapas. Primero, la parte de conexión se suelda a la tubería principal y luego se suelda la rama. En caso de soldadura de mala calidad, se rechaza la salida y se instala una nueva cerca.

Cuando se usan codos de silla, después del enfriamiento, es necesario fresar las paredes de la tubería principal. Con la ayuda de este proceso, se conectan las cavidades internas de las tuberías involucradas: salida y principal.

Con base en todo lo anterior, se puede argumentar que la soldadura de tuberías de HDPE es sin duda el tipo de conexión más confiable. A pesar del método por el cual se sueldan las tuberías de polietileno, con un trabajo de alta calidad y el cumplimiento de todos los parámetros, la calidad de la conexión se mantiene constantemente alta.