Əlfəcinlərə əlavə edin

Qaynaq hissələrin ayrılmaz bir əlaqəsidir. Plastikləri birləşdirərkən üç növ qaynağı ayırd etmək olar:

- termistor;

- butt;

- rozetka

Polietilen məhsullar üçün soket qaynağı praktiki olaraq istifadə edilmir. İlk iki növ ən prioritetdir: uçdan-uca və termistor.

Polietilen məmulatların qaynaq qaynağı

Polietilen məmulatların qaynaq qaynağı güclü və etibarlı bir tikiş verir.

Bu tip plastik məhsulların quraşdırılması üçün ən çox yayılmışdır. Bu, işin dəyərinin digər növlərə nisbətən xeyli ucuz olması və işin sürətinin daha yüksək olması ilə əlaqədardır. Mövcud texnologiyalar nəzərə alınmaqla, hissələrin yerləşdirilməsi 800 mm-dən çox diametrli sistemləri birləşdirməyə imkan verir.

Dırnaq qaynağının üstünlükləri:

- işin ucuz dəyəri;

- keyfiyyətə zərər vermədən sürət;

- diametri 0,5 sm-dən 120 sm-ə qədər olan plastik məhsulların birləşdirilməsi imkanı.

Polietilen boruların qaynaq texnologiyası, bütün mərhələlərə düzgün riayət etməklə, əlaqənin etibarlılığını və keyfiyyətini müəyyənləşdirir. Təlimatlara düzgün əməl edilərsə, onun parametrlərində qaynaq borunun özündən ən azı səkkiz dəfə güclüdür.

Butt qaynaq. Quraşdırmanın əsas mərhələləri

- plastik hissələrin sıxaclarda quraşdırılması və bərkidilməsi;

- strukturun təmizlənməsi, lazımi ölçüdə kəsilməsi, səthlərin yağdan təmizlənməsi və birbaşa qaynaq;

- istilik borularını ucundan, əvvəlcə təzyiq altında, sonra isə təzyiqsiz;

- boruların ox boyunca sıxılması və hazır birləşmənin təzyiq altında soyudulması.

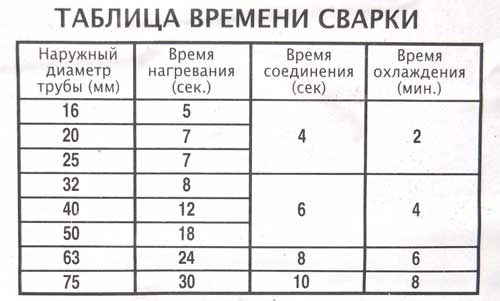

Dırnaq qaynağının hər bir mərhələsi borunun müəyyən bir diametrinə və divar qalınlığına uyğun gələn xüsusi bir cədvəllə göstərilən ciddi şəkildə müəyyən edilmiş bir məna daşıyır. Cədvəl qaynaq maşınına əlavə olunur (təlimatlar daxildir).

Diametrdən asılı olaraq polietilen borular üçün qaynaq vaxtlarının cədvəli

Peşəkar qaynaqçılar adətən istifadə olunan əsas diametrlərin parametrlərini əzbər bilirlər, lakin hər hansı bir ixtisaslı qaynaqçı onunla lazımi cədvələ malikdir.

Butt qaynağı və bəzi məhdudiyyətlər:

- birləşdiriləcək hissələr eyni qalınlığa və eyni dərəcəli polietilenə malik olmalıdır;

- sıx şərait olduqda tətbiq məhduddur;

- ən azı bir boru sərbəst hərəkət etməlidir.

Müxtəlif dərəcəli materiallarla qaynaq qaynağı əlaqənin tam etibarlılığına zəmanət vermir. Belə olur ki, qaynaq qurğusunun ölçülərində uyğunsuzluq səbəbindən bu cür qaynaq işləri aparmaq mümkün deyil. Həmçinin, basdırılmış boru kəmərini dəyişdirərkən, qaynaq qaynağı mümkün deyil.

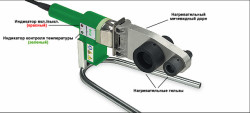

Polietilen məmulatların termistor qaynağı

Bəzi hallarda, xüsusən də qaynaq qaynağını, termistor qaynağını və ya başqa sözlə, elektrofüzyon qaynağını istifadə etmək mümkün olmadıqda, əsaslandırılır. Termistor qaynağı fitinqlərdən istifadə etməklə həyata keçirilir (hissələri elektrik qızdırıcısı ilə birləşdirən). Onun istifadəsi əsasən aşağıdakı hallarla bağlıdır:

- uzun boruların istifadə olunduğu yeni qaz kəməri tikilirsə və ya iş şəraiti quyruq qaynağına imkan vermədikdə;

- boru kəmərinin çəkildiyi ərazi yüksək seysmik aktivliyə malik olduqda;

- plastik boruların quraşdırılması köhnə boru kəmərinin daxilində aparılırsa, təmir və ya yenidənqurma üçün;

- mövcud boru kəmərlərinə əlavə filialların daxil edilməsi tələb olunduqda;

- boruların diametri 20 mm və divar qalınlığı 3 mm olduqda;

- iş şəraiti artan mürəkkəblik və yüksək məsuliyyət olduqda.

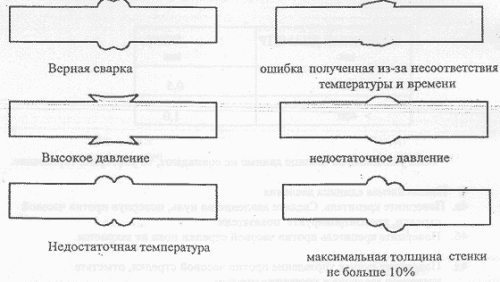

Boruları qaynaq edərkən baş verə biləcək ən çox ehtimal olunan səhvlər

Elektrofüzyon üsulu üçün temperatur -10 ilə + 45 ° C arasında olmalıdır. Bu diapazon əksər qaynaq maşınlarının parametrlərinə uyğundur. Temperaturun uyğun gəlmədiyi halda, tələb olunan temperatur rejimini saxlamaq üçün xüsusi sığınacaqların quraşdırılması tələb olunur.

Elektrofüzyon qaynağı kimi ciddi bir prosesə hazırlıq aşağıdakı addımları əhatə etməlidir:

- qaynaq avadanlığını hazırlamaq və onun işini yoxlamaq;

- maşını quraşdırın və qaynaq yerini hazırlayın;

- cədvəl qaynaq üçün düzgün parametrləri seçməyə kömək edəcək;

- boruların və hissələrin düzəldilməsi və kalibrlənməsi;

- təmizləyin və qaynaq ediləcək səthləri mütləq yağdan təmizləyin.

Tamamilə dəqiq təyinat tələb edən iki əsas qaynaq parametri var:

- spiralə tətbiq olunan gərginliyin gücü;

- qaynaq və fitinqin soyudulmasına sərf olunan vaxt.

Bu parametrlər hissənin növü, onun növü, istehsalçısı və s. kimi amillərdən asılıdır. Bütün bu məlumatlar fitinqlə birlikdə xüsusi pasportda, barkodda və ya birbaşa hissədə yerləşdirilməlidir. Cədvəldə də bunlar ola bilər.

- Birləşdiriləcək boru ucları xüsusilə diqqətlə təmizlənir və qurudulur və ya silinir.

- Yağ və ya yağın olması halında, səth spirt və ya digər oxşar komponentlə yağlanır.

- Çirk və tozun hissəyə və ya içərisinə daxil olmasının qarşısını almaq üçün montajdan dərhal əvvəl fitinqi paketdən çıxarmaq tövsiyə olunur.

- Qaynaq işə başlamazdan əvvəl borular öz uzununa oxuna perpendikulyar şəkildə kəsilir ki, qızdırıcı boru boruya möhkəm otursun. Borular qeyri-bərabər kəsilirsə, qaynaq keyfiyyətsiz olacaq. Kəsilmiş boruların uclarında heç bir zədə və deformasiya olmamalıdır. Əgər bu varsa, o zaman boruları xüsusi qurğularla birləşdirən hissənin uzunluğuna bərabər uzunluqda soymaq lazımdır.

- Soyma zamanı boru ilə fitinq arasında boşluqların olmamasına əmin olmaq lazımdır. Spirala zərər verməmək üçün fitinqin özü təmizlənməməlidir.

- Qaynaq edərkən, əyilmənin qarşısını almaq üçün hissə və boru eyni ox boyunca yerləşdirilməlidir. Ən yaxşı seçim, boruların düzgün mövqeyini təmin edəcək, dikişin soyudulması zamanı sarkma və yerdəyişmənin qarşısını alacaq bir mövqeləndirici ilə boruları bağlamaq olardı.

- Böyük diametrli borular qaynaqlanırsa, soyudulana qədər dayanacaqlardan və ya dayaqlardan istifadə etmək məsləhətdir. Uzun müddətli saxlama zamanı boruların ovallığının əmələ gəlməsi halında borular yuvarlaq formasına qaytarılmalıdır. Bunu bir mövqeləndirici ilə etmək mümkün olmadıqda, fitinqin ucundan 15-30 mm məsafədə quraşdırılmış kalibrləmə sıxaclarından istifadə etmək lazımdır.

- Səthi yağdan təmizləyərkən, maye tamamilə buxarlanana qədər gözləyin.

Termistor qaynaq texnologiyası aşağıdakı addımlardan ibarətdir:

- emaldan və yağdan təmizləndikdən sonra borular yəhər əyilmələrini qaynaq edərkən dayanacağa qədər fitinqə daxil edilir və ya boruya qoyulur;

- bir mövqeləndirici və ya mərkəzləşdirici istifadə edərək, sarkmanın qarşısını alan borunun vəziyyətini düzəldin;

- müvafiq diaqramda (cədvəldə) göstərilən gərginlik və güc parametrlərinə riayət edərək qaynaq avadanlığını birləşdirin;

- qaynaq kabelinin fitinq qızdırıcısının çıxışı ilə birləşməsini təmin edin və qaynaq vaxtının və gərginliyinin parametrlərini təyin edin: bu dəyərlər barkodun sxemində (cədvəldə) göstərilmişdir və bir çox cihaz müstəqil olaraq oxuya bilir. zəruri məlumatlar;

- insan amilinin olmasını tələb etməyən avtomatik qaynaq prosesi başlanır.

Bütün proses avadanlığın özü tərəfindən idarə olunur və qaynağın sonu göstəricilərlə sabitlənir. Birgənin soyuması təbii olaraq baş verir. Əlaqələr sonra boya və ya marker istifadə edərək nömrələnir. Yəhər budaqlarının quraşdırılması adətən iki mərhələdə aparılır. Birincisi, əlaqə hissəsi əsas boru kəmərinə qaynaqlanır, sonra filialın özü ona qaynaqlanır. Keyfiyyətsiz qaynaq olduqda, çıxış rədd edilir və yaxınlıqda yenisi quraşdırılır.

Yəhər əyilmələrindən istifadə edərkən, soyuduqdan sonra əsas borunun divarlarını dəyirman etmək lazımdır. Bu prosesin köməyi ilə cəlb edilmiş boruların daxili boşluqları birləşdirilir: çıxış və əsas.

Yuxarıda göstərilənlərin hamısına əsaslanaraq, HDPE borularının qaynaqının şübhəsiz ki, ən etibarlı əlaqə növü olduğunu iddia etmək olar. Polietilen boruların yüksək keyfiyyətli işləməsi və bütün parametrlərə uyğunluğu ilə qaynaq üsuluna baxmayaraq, əlaqənin keyfiyyəti davamlı olaraq yüksək olaraq qalır.