Эксплуатационные и технологические свойства полиэтиленовых труб во многом схожи со свойствами труб из полипропилена - неподверженность коррозии, незарастание внутренней поверхности, химическая стойкость, экологичность, долгий срок службы при правильной эксплуатации. Однако имеются и отличия - как положительного свойства, так и отрицательного. Относительно низкая термостойкость полиэтилена не позволяет использовать трубы из него для транспортирования сред с температурой выше 40-50°C. Их применяют в основном для холодного водоснабжения, газопроводов, систем вентиляции и т.п. Исключение составляет сшитый полиэтилен (PE-X, XLPE, ПЭ-С), который можно эксплуатировать при температуре до +95°C. Высокая морозостойкость полиэтиленовых труб (до -70°C) делает их отличным материалом для строительства наружных трубопроводов.

Способы сварки полиэтиленовых труб

Полиэтилен относится к группе хорошо свариваемых материалов из-за широкого температурного интервала вязкотекучего состояния (более 70°С) и относительно малой вязкости расплава.Полиэтиленовые трубы сваривают тремя способами - стыковой, раструбной и электромуфтовой (с закладными нагревателями) сваркой.

Сварка враструб

Сварка полиэтиленовых труб враструб не получила такого широкого распространения, как раструбная сварка труб из полипропилена, хотя сам по себе этот способ является таким же технически простым в реализации и надежным, как и в отношении полипропиленовых труб. Связано это, скорее всего, с тем, что полиэтиленовые трубы используются в основном для прокладки наружных трубопроводов с большой протяженностью линий и малым числом поворотов. А раструбная сварка, как известно, максимально проявляет свои достоинства именно при монтаже внутренних трубопроводов, выполняемых из труб небольшого диаметра и прокладываемых в помещениях с обилием поворотов во всевозможных направлениях.

И тем не менее раструбная сварка полиэтиленовых труб - технологичный и надежный способ соединения. Параметры ее режима практически не отличаются от параметров сварки полипропиленовых труб (см. Сварка полипропиленовых труб). Применяемое оборудование, все основные приемы, значения температуры нагрева паяльника и временных интервалов операций остаются такими же (или почти такими же), как и для сварки полипропиленовых труб.

Сварка с использованием закладных нагревателей (электромуфтовая сварка) удобна для применения в местах с ограниченным пространством, где затруднительно или невозможно размещение оборудования для стыковой сварки. Для нее не существует ограничений в отношении минимального диаметра соединяемых труб. Ее можно применять, начиная с самых малых диаметров - 20-ти мм.

![]()

При сварке труб фитингами с закладными нагревателями, нагрев места стыка и расплавление материала осуществляется спиралью из металлической проволоки, заделанной в фитинг, по которой пропускается электрический ток. Давление в зоне сварки и герметизация соединения создается за счет теплового расширения трубы. Чтобы осуществить электромуфтовую сварку, необходимо иметь саму электросварную муфту и аппарат для сварки полиэтиленовых труб, с помощью которого подают напряжение на нагревательную проволоку.

Сварка встык

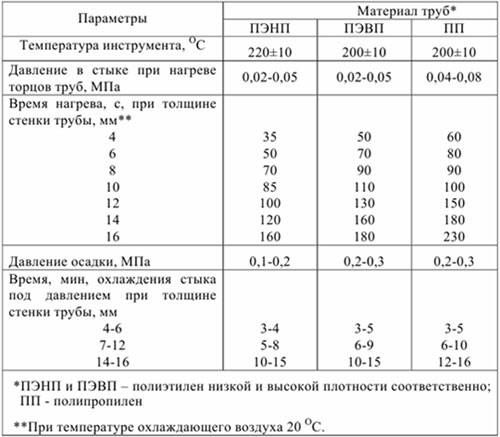

Как и в случае с раструбной сваркой, технология сварки полиэтиленовых труб стыковым способом в основном не отличается от сварки труб из полипропилена. Разница заключается лишь в том, что для полиэтилена применяются несколько меньшие значения давлений (при нагреве и осадке) и времени (при нагреве и охлаждении), чем для полипропилена. Сравнительные данные этих параметров приведены в таблице ниже.

Сварка встык является основным способом неразъемного монтажа полиэтиленовых труб, начиная с диаметра 50 мм. Выбор этого значения в качестве начального, обусловлен тем, что толщина стенки 50-ти миллиметровых труб достигает 5-ти мм - как раз того значения, при котором гарантируется надежное соединение. Использование стыковой сварки для труб меньших диаметров нецелесообразно еще и потому, что образующийся при этом способе внутренний грат слишком сильно сужает и без того небольшой проход.

Стыковой сваркой рекомендуется сваривать трубы с одинаковой толщиной стенки. Иногда из этого правила делают исключения. В этом случае у трубы с большей толщиной стенки снимают фаску под углом 15±3° к оси трубы, обеспечивая, таким образом, одинаковую площадь контактных поверхностей.

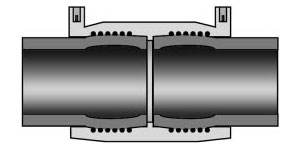

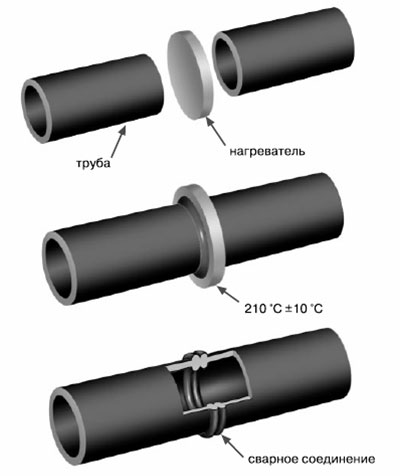

Сущность стыковой сварки полиэтиленовых труб состоит в том, что оплавленные нагретым инструментом, до состояния вязкотекучести, торцы труб соединяются между собой под давлением и выдерживаются в таком положении до полного охлаждения соединения.

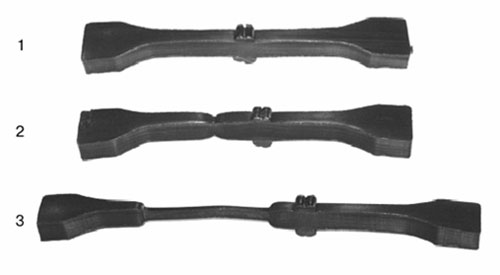

Полученное стыковое соединение имеет прочность выше, чем прочность самой трубы. При испытании образца с фрагментом стыкового соединения на разрывной машине, его разрыв происходит по месту целого материала, а не по сварному шву (1 - целый образец, 2 и 3 - стадии растяжения).

В качестве оборудования для стыковой сварки полиэтиленовых труб применяются сварочные аппараты, состоящие из нескольких узлов, каждый из которых выполняет определенные функции.

Центратор с четырьмя или двумя подвижными и неподвижными хомутами служит для зажима, центровки и сведения труб. Торцеватель (рубанок) предназначен для обработки их торцов. С помощью нагревательного инструмента (сварочного зеркала) осуществляется нагрев труб. Аппарат имеет устройство, создающее усилие, прижимающее трубы к сварочному зеркалу (при нагреве) и друг к другу (при опрессовке). Блоки электропитания и управления обеспечивают подачу напряжения на узлы и поддержание всех параметров в необходимом интервале.

Аппарат для стыковой сварки пластиковых труб: 1 - торцеватель с ножами по обе стороны, 2 - нагреватель.

Для резки труб используются труборезы.

Для стыковой сварки выпускаются всевозможные фитинги (спиготы).

Основные параметры стыковой сварки . К основным параметрам стыковой сварки относятся: температура нагрева инструмента, усилие прижатия труб к сварочному зеркалу и друг другу и продолжительность операций. Изменение давления удобно представлять в виде циклограммы.

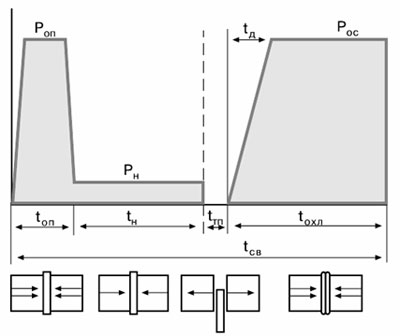

Циклограмма стыковой сварки полимерных труб: t оп - время оплавления торцов, t н - время нагревания (прогрева), t тп - время технологической паузы на удаление нагревателя, t д - время подъема давления осадки, t охл - время охлаждения сварного соединения под давлением, t св - общее время сварки, Р оп - давление нагревательного инструмента на торцы труб при оплавлении, Р н - давление нагревательного инструмента на торцы труб при нагревании (прогреве), Р ос - давление на торцы труб при осадке.

Контроль за давлением осуществляют с помощью манометра гидравлического насоса, создающего усилие сжатия. Если давление создается вручную или устройством без манометра, контроль осуществляется визуально по форме и размерам образующихся валиков грата. Время операций контролируют по секундомеру.

Последовательность операций сварки . Стыковую сварку осуществляют в следующем порядке.

- Очищают и обезжиривают концы соединяемых труб.

- Закрепляют трубы в центраторе сварочного устройства и обрабатывают их торцы резцом (осуществляют торцевание) с целью обеспечения их перпендикулярности оси. После торцевания заготовки сводят друг с другом для проверки отсутствия зазора. Для труб диаметром менее 110 мм допускается наличие зазоров не более 0,3 мм.

- Между торцами труб устанавливают сварочное зеркало, нагретое до рабочей температуры - согласно инструкции на оборудование и материал труб. Для всех марок полиэтилена, температура нагрева инструмента укладывается в интервал 205-230°C.

- Прижимают торцы труб к зеркалу с усилием P оп, создающим давление 4-6 кг/см 2 , - до появления по периметру торцов грата высотой 0,5-2,0 мм. После этого снижают давление до величины 0,2-0,5 кг/см 2 и поддерживают его таким в течение всего времени нагрева. Точные значения давлений и продолжительности нагрева содержатся в инструкциях на оборудование и трубы. Ориентировочные величины приведены в таблице выше. Сварка ПЭ труб при холодной погоде может потребовать увеличения времени на их прогрев (увеличивать температуру инструмента недопустимо). Оптимальное значение продолжительности нагрева для различных внешних условий лучше всего определять, производя пробную сварку на ненужных обрезках труб.

- После истечения времени прогрева, подвижный зажим центратора с трубой отводят на расстояние 5-6 см, убирают сварочное зеркало из зоны сварки и сводят трубы до соприкосновения, создавая давление осадки P ос 1-3 кг/см 2 . При этом визуально контролируют размеры и конфигурацию образующегося грата. Давление осадки выдерживается в ходе всего времени охлаждения соединения.

- Извлекают трубы из зажимов центратора.

Требования к качеству сварных соединений

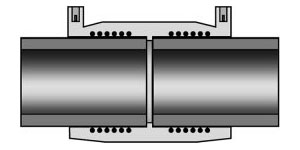

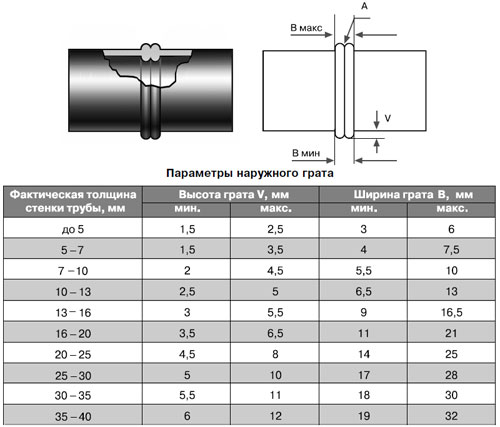

Внешний вид и параметры правильно выполненного сварного соединения должны отвечать определенным требованиям, в числе которых следующие.- Размеры валиков грата должны соответствовать значениям, приведенным на рисунке ниже.

- Грат должен быть равномерно и симметрично распределен по окружности стыка.

- Взаимное смещение стенок свариваемых труб в радиальном направлении не должно превышать 10% от их толщины.

- Впадина (А) между валиками грата (линия сплавления) не должна располагаться ниже наружной поверхности труб.

- Цвет грата должен быть идентичен цвету труб. Наличие трещин, пор и инородных включений не допускается.

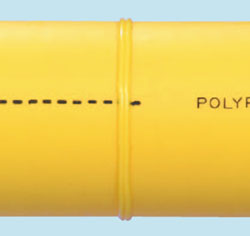

На рисунке ниже изображен сварной шов, выполненный с соблюдением всех технологических параметров. Его отличают гладкие, симметричные валики с округлыми формами и размерами, не выходящими за рамки установленных значений.

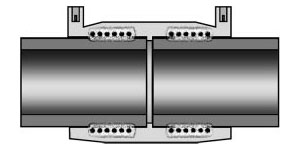

А вот так выглядят швы, выполненные с нарушениями технологии.

Слишком малые размеры валиков грата говорят о заниженном давлении при осадке труб или недостаточном времени прогрева.

Чрезмерно большие размеры валиков свидетельствуют о завышенном времени прогрева или слишком высокой температуре нагревателя.

Смещение торцов труб друг относительно друга происходит при плохой центровке или отсутствии фиксации труб в центраторе.

Некачественное торцевание (наличие зазора между сомкнутыми торцами труб) приводит к неравномерности распределения грата по периметру труб.

Некоторые особенности монтажа полиэтиленовых труб

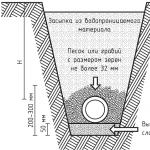

Как и все материалы, полиэтиленовые трубы подвержены температурному расширению и сжатию. Трубы, уложенные в траншеи и засыпанные грунтом, изменяют размеры в меньшей степени, чем проложенные на поверхности. Для компенсации температурных расширений при монтаже труб в траншеях используют укладку "змейкой".

Монтаж полиэтиленовых труб необходимо производить с учетом снижения их гибкости при низких температурах. Нельзя допускать слишком малых радиусов изгиба. В таблице ниже приведены значения минимально допустимых радиусов изгиба в зависимости от наружного диаметра трубы и температуры окружающего воздуха.