Добавить в закладки

Сварка - это неразъемное соединение деталей. При соединении пластмасс можно выделить три вида сварки:

- терморезисторная;

- встык;

- враструб.

Сварка враструб для полиэтиленовых изделий практически не используется. Наиболее приоритетными являются два первые вида: встык и терморезисторная.

Сварка полиэтиленовых изделий встык

Сварка полиэтиленовых изделий встык дает крепкий и надежный шов.

Данный вид наиболее распространен для монтажа пластиковых изделий. Связано это с тем, что стоимость работ намного дешевле, по сравнению с другими видами, а скорость проведения работ выше. С учетом нынешних технологий стыковка деталей позволяет соединять системы, имеющие диаметр более 800 мм.

Преимущества сварки встык:

- дешевая себестоимость работ;

- быстрота, не уменьшающая качество;

- возможность соединения пластиковых изделий, начиная от диаметра 0,5 см и заканчивая 120 см.

Технология сварки полиэтиленовых труб встык при правильном соблюдении всех этапов обуславливает надежность и качество соединения. Если должным образом соблюдается инструкция, сварной шов по своим параметрам получается крепче самой трубы не менее чем в восемь раз.

Стыковая сварка. Основные этапы монтажа

- установка и закрепление пластиковых деталей в зажимах;

- очистка конструкции, обрезка под необходимый размер, обезжиривание поверхностей и непосредственно сварка;

- нагревание труб с торца сначала под давлением, а затем без давления;

- сжатие труб по оси и остывание готового стыка под давлением.

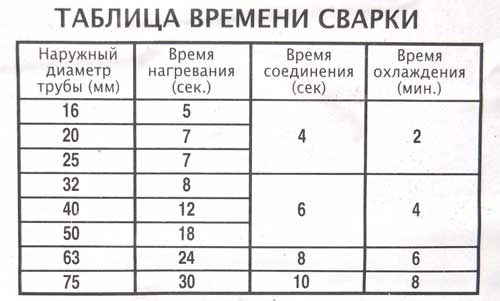

Каждый этап проведения сварочных работ встык имеет строго определенное значение, которые указывает специальная таблица, соответствующая определенному диаметру и толщине стенок трубы. Таблица прилагается к сварочному аппарату (содержит инструкция).

Таблица времени сварки полиэтиленовых труб в зависимости от диаметра

Профессиональные сварщики обычно знают наизусть параметры основных используемых диаметров, но у любого квалифицированного сварщика имеется необходимая таблица при себе.

Стыковая сварка и некоторые ограничения:

- соединяемые детали должны иметь одинаковую толщину и идентичную марку полиэтилена;

- применение ограничивается при наличии стесненных условий;

- хотя бы одна труба должна свободно двигаться.

При , различных по марке материала, сварка встык не гарантирует полноценной надежности соединения. Случается, что невозможно провести данный вид сварки из-за несоответствия габаритов сварочного стыкового оборудования. Также при замене зарытого в землю трубопровода применение сварки встык невозможно.

Терморезисторная сварка полиэтиленовых изделий

В некоторых ситуациях, особенно при невозможности применения сварки встык, обоснованной является терморезисторная сварка, или, по-другому, электромуфтовая. Терморезисторная сварка проводится с применением фитингов (соединительные детали, имеющие электронагреватель). Ее применение в основном обусловлено следующими ситуациями:

- если проводится новый газопровод, в котором применяются длинномерные трубы, или когда условия работы не позволяют провести сварку встык;

- если местность, к которой прокладывается трубопровод, имеет высокую сейсмоактивность;

- если монтаж пластиковых труб проводится внутри старого трубопровода, для ремонта или реконструкции;

- если требуется дополнительная врезка отводов в уже действующие трубопроводы;

- если трубы имеют диаметр от 20 мм и толщину стен от 3 мм;

- если условия работы представляют повышенную сложность и высокую ответственность.

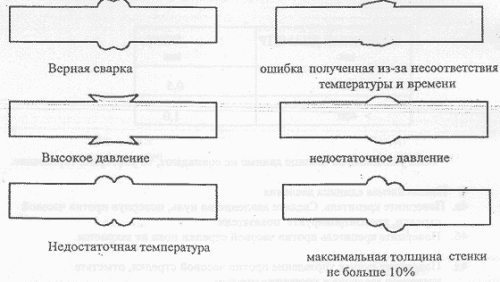

Наиболее вероятные ошибки, которые могут возникнуть при сварке труб встык

Температура для электромуфтовым методом должна соответствовать диапазону от -10 до + 45°C. Данный диапазон соответствует параметрам большинства сварочных аппаратов. В том случае когда температура не соответствует, требуется установка специальных укрытий для соблюдения необходимого температурного режима.

Подготовка к такому серьезному процессу, как электромуфтовая сварка, должно включать в себя следующие этапы:

- подготовить сварочное оборудование и проверить его работоспособность;

- установить аппарат и подготовить место сварки;

- таблица поможет выбрать правильные параметры для сварки;

- закрепить и откалибровать трубы и детали;

- очистить и обязательно обезжирить свариваемые поверхности.

Основных параметров сварки, нуждающихся в абсолютно точной установке, можно выделить два:

- мощность напряжения, подаваемого на спираль;

- время, затрачиваемое для сварки и охлаждения фитинга.

Эти параметры зависят от таких факторов, как вид детали, ее тип, ее изготовитель и тому подобное. Все эти сведения должны находиться вместе с фитингом в специальном паспорте, штрих-коде или непосредственно на детали. Их может содержать и таблица.

- Соединяемые концы труб очищаются особо тщательно и просушиваются или вытираются.

- При наличии смазки или масла поверхность обезжиривается при помощи спирта или другого подобного компонента.

- Извлекать из упаковки фитинг рекомендуется непосредственно перед самой установкой, во избежание попадания грязи и пыли на деталь или внутрь нее.

- Перед началом сварки трубы обрезаются перпендикулярно по отношению к собственной продольной оси, чтобы нагревательная спираль плотно прилегала к трубе. Если отрезать трубы неровно, сварка получится некачественной. Концы отрезанных труб не должны иметь разных повреждений и деформаций. Если таковое присутствует, то необходимо зачистить трубы специальными устройствами на длину, равную длине соединительной детали.

- При зачистке необходимо следить, чтобы между трубой и фитингом не образовалось зазоров. Сам фитинг чистить нельзя, чтобы не повредить спираль.

- При сварке деталь и труба должны располагаться по одной оси, дабы избежать перекоса. Наилучшим вариантом будет закрепление труб с помощью позиционера, который закрепит правильное положение трубы, не допустит провисания и смещения во время остывания шва.

- Если свариваются трубы, имеющие большой диаметр, целесообразно использование до самого остывания упоров или подставок. При образовании овальности труб от долгого хранения трубам необходимо вновь вернуть круглую форму. Если это не удается сделать при помощи позиционера, необходимым становится применение калибрующих зажимов, устанавливаемых на расстоянии 15-30 мм от торца фитинга.

- При обезжиривании поверхности следует дождаться полного испарения жидкости.

Технология терморезисторной сварки состоит из следующих этапов:

- трубы после обработки и обезжиривания до упора вставляют в фитинг либо одевают на трубу при сварке седловых отводов;

- при помощи позиционера или центратора фиксируют положение трубы, не допуская провисания;

- подключают сварочное оборудование, соблюдая параметры напряжения и мощности, указанные в соответствующей схеме (таблица);

- обеспечивают соединение сварочного кабеля с выводом фитингового нагревателя и задаются параметры времени и напряжения сварки: эти величины указаны в схеме (таблица) штрих-кода, и многие аппараты способны самостоятельно считывать необходимую информацию;

- запускается процесс автоматической сварки, не требующей присутствия человеческого фактора.

Весь процесс контролируется самим оборудованием, а окончание сварки фиксируется индикаторами. Остывание стыка происходит естественным путем. Затем соединения нумеруются при помощи краски или маркера. Монтаж седловых отводов проводится обычно в два этапа. Сначала деталь соединения приваривается к основному трубопроводу, а затем к ней приваривается и сам отвод. При некачественной сварке отвод бракуется, а новый устанавливается рядом.

При применении седловых отводов после остывания необходимо провести фрезерование стенок основной трубы. С помощью этого процесса соединяются внутренние полости задействованных труб: отводной и магистральной.

Исходя из всего вышеперечисленного, можно утверждать, что сварка ПНД труб, несомненно, является самым надежным видом соединения. Несмотря на то каким методом проводится сварка полиэтиленовых труб, при качественном проведении работ и соблюдении всех параметров, качество соединения остается неизменно высоким.