Совместное общество с ограниченной ответственностью

ТЕХНИЧЕСКИЙ ОТЧЕТ

о проведении пуско-наладочных работ каскадной системы, установленной по адресу:

____________________________________

Директор СООО

Гл. инженер СООО

г. Минск, 2007год

Общие сведения.

Каскадная система предназначена для приготовления горячей воды, используемой в закрытых системах отопления с принудительной циркуляцией теплоносителя и для приготовления горячей хозяйственной воды с использованием накопительного или скоростного бойлера в газифицированных зданиях, имеющих электроснабжение и центральное или индивидуальное водоснабжение. В каскадную систему входят два и более конденсационных отопительных аппаратов настенного типа тепловой мощностью 50кВт с закрытой камерой сгорания, которые обеспечивают нагрев воды для двух контуров отопления и одного контура приготовления горячей воды в емкостном бойлере.

Распределение общей тепловой мощности на несколько аппаратов гарантирует подачу тепла даже в случае неисправности отдельного аппарата каскадной системы.

Каскадная система отопительных аппаратов обеспечивает большую экономию газа по сравнению с одиночным котлом той же мощности. Это достигается за счет автоматического выбора каскадом необходимой тепловой мощности для обеспечения заданных температурных параметров.

Работы по установке, подключению, запуску аппарата в эксплуатацию и испытаниям производились по проекту, разработанному в соответствии с действующими нормами и правилами, и утвержденному в установленном порядке с соблюдением Строительных Норм и Правил (СНиП) и Строительных Норм Беларуси (СНБ): СНиП 2.04.05-91 «Отопление, вентиляция и кондиционирование», СНБ 4.03.01-98 «Газоснабжение», СНБ 3.02.04-03 «Жилые здания», СНиП 2.08.02-89 «Общественные здания», «Правил технической безопасности в области газоснабжения Республики Беларусь» и других действующих нормативных документов.

Монтаж каскадной системы выполнен в соответствии с проектом разработанным: _______________________________________________________.

Пуско-наладочные работы произведены сервисной службой СООО в соответствии с договором: _______________________________________________________.

Методика проведения пуско-наладочных работ

каскадной системы.

Наладка режима горения проводилась путем регулировки газовых клапанов в котлах каскадной системы. При этом были заданы максимальный и минимальный уровень модуляции газового пламени с учетом мощности котлов, потребляемой мощности, давления газа в сети, теплоизоляционных свойств здания, разряжения в газоходе.

При проведении пуско-наладочных работ осуществлялись необходимые замеры для определения основных показателей работы котлов:

Давление газа в сети;

Максимальное рабочее давление газа в котле;

Минимальное рабочее давление газа в котле;

Давление газа при розжиге;

Разряжение в газоходе;

Температура наружного воздуха;

Давление воды в системе отопления.

Замеры производились при разных нагрузках при работе каждого котла и всей каскадной системы в целом. Продолжительность замеров и настроек для каждого котла составила 30 минут.

Программирование блока управления каскадной системой

Блок управления предназначен для программного управления системой отопления и горячего водоснабжения, содержащей до двух контуров отопления, бойлерную систему подогрева воды.

Блок обеспечивает следующие режимы работы:

Автоматический режим;

Режим непрерывного отопления и горячего водоснабжения;

Экономичный режим;

Режим защиты от замерзания;

Летний режим.

Управление каждым контуром отопления осуществляется по датчику, установленному в обогреваемом помещении или косвенным способом по двум датчикам: датчику в контуре отопления и датчику наружного воздуха.

Программирование производилось при работе в автоматическом режиме, т.е. управление отоплением обеспечивает поддержание по установленному графику двух заданных температур. В течении суток были заданы 3-и периода времени поддержания комфортной температуры, а в остальное время поддерживается установленная пониженная температура. На каждые сутки недели были заданы свои периоды поддержания комфортной температуры. Установлены три периода времени подготовки горячей воды, что обеспечивает подготовку воды заданной температуры в установленное время (в случае установки системы ГВ). Запрограммировано автоматическое включение и выключение циркуляционных насосов, режим принудительной циркуляции в течении 5-и минут.

«СОГЛАСОВАНО» / «УТВЕРЖДАЮ»

ТЕХНИЧЕСКИЙ ОТЧЕТ

по режимно-наладочным работам на объекте автоматизированная водогрейная котельная мощностью кВт, расположенная по адресу:

г. Санкт-Петербург 20__г.

1. ВВЕДЕНИЕ

Режимно-наладочные работы котлов проводились на автоматизированной газовой водогрейной котельной мощностью кВт, предназначенной для теплоснабжения здания расположенного по адресу: г. Санкт-Петербург. Режимно-наладочные работы проводились компанией, которая имеет соответствующие разрешения. Режимно-наладочные работы включали в себя режимно-наладочные испытания котлов совместно с основным и вспомогательным оборудованием, опробование всех технологических установок, вспомогательного оборудования, КИП и А с настройкой и проверкой датчиков защиты, автоматики безопасности и регулирования и сигнализации.

Режимно-наладочные работы проводились в период с «__» ___ 20__ г. по «__» ___ 20__ г.

Целью работ являлась режимная наладка оборудования котельной и достижение наивысших показателей экономичности и надежности эксплуатации.

Режимно-наладочные работы проводились на оборудования котельной:

- автоматика безопасности;

- котловая автоматика;

- автоматика газовых горелок;

- тепловые режимы котлов;

В работах по пуско-наладке принимали участие следующие специалисты:

2. КРАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ ОБЪЕКТА

2.1 НАЗНАЧЕНИЕ И ПРИНЦИП ДЕЙСТВИЯ

2.2 УСТРОЙСТВО И ПРИНЦИП РАБОТЫ КОТЛОВ

2.3 ПРИНЦИП ДЕЙСТВИЯ ГОРЕЛКИ

2.4 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГОРЕЛКИ

2.5 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАСОСОВ

2.6 АВТОМАТИКА БЕЗОПАСНОСТИ И РЕГУЛИРОВАНИЯ КОТЕЛЬНОЙ

2.6.1 РАБОЧАЯ И АВАРИЙНАЯ СИГНАЛИЗАЦИЯ.

2.6.2 ДИСПЕТЧЕРИЗАЦИЯ

3. УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Наладочные испытания котлов проводились в обычных эксплуатационных условиях.

В процессе подготовительных работ, предшествующих испытаниям, проведена проверка технического состояния котельного оборудования.

Перед началом проведения балансовых опытов были проведены прикидочные опыты с целью выявления критических избытков воздуха на каждой нагрузке. Для построения характеристик котлов, обеспечивающих достоверность измерительной информации, на котлах было отработано по два нагрузочных режима, при этом для исключения погрешностей каждый из опытов дублировался.

Нагрузка формировалась системой отопления и ГВС объекта.

Измерение расхода основного топлива выполнялось с помощью счетчика, установленного на вводе газа в котельную с корректировкой по температуре и давлению на контроллере.

Автоматика безопасности обеспечивает прекращение подачи топлива на горелку при достижении предельных значений следующих параметров:

- дифференциальное давление воздуха на вентиляторе горелки;

- давление воды в котле;

- давление газа перед котом;

- температура воды на выходе из котла;

- погасание факела горелки;

- неисправность цепей защиты, включая исчезновение напряжения;

- срабатывание пожарной сигнализации в помещении котельной;

- загазованность помещения.

4. МЕТОДИКА ТЕПЛОТЕХНИЧЕСКИХ РАСЧЕТОВ И ИЗМЕРЕНИЙ

Режимно-наладочные испытания проводятся по методике проф. М.Б. Равича, предусматривающей проведение комплекса измерений и расчетов, необходимого для оценки эффективности работы котлов. При производстве замеров используются стационарные измерительные приборы и переносные приборы.

В процессе проведения испытаний выполняются следующие измерения:

- расход газа;

- давление воды на входе и выходе из котла;

- температура газа и воздуха на горение;

- температура воды до и после котла;

- температура и состав газов за котлом;

- давление в газовом тракте котла.

5. АНАЛИЗ РЕЗУЛЬТАТОВ ВЫПОЛНЕННЫХ РАБОТ

5.1 ПАРАМЕТРЫ РАБОТЫ КОТЛОВ

5.2 СРЕДНЕВЗВЕШЕННЫЙ КПД «Брутто» и «Нетто» КОТЕЛЬНОЙ

Котлы работают устойчиво и экономично на заданных нагрузках.

Экономические показатели работы котлов на выбранных режимах практических не отличаются от паспортных данных фирмы-изготовителя.

Для бесперебойного снабжения теплом потребителей и поддержания экономичной работы котлов и вспомогательного оборудования необходимо выполнять следующие рекомендации:

— Эксплуатировать котлы согласно режимным картам.

— Следить за работой вспомогательного оборудования котельной.

— Следить за техническим состоянием и качеством работы систем автоматики безопасности и регулирования основных технологических процессов.

— Систематически выявлять и безотлагательно устранять места потерь воды через неплотности арматуры, сальников и фланцевых элементов.

— Следить за состоянием теплоизоляции котлов и его трубопроводов.

— Периодически проводить режимную наладку горелочных устройств, в соответствии с требованиями нормативно-технической документации.

ПРИЛОЖЕНИЯ

- Разрешительная документация

АННОТАЦИЯ

Технический отчёт содержит материалы пусконаладочных и режимно-наладочных работ, проведённых с паровым котлом ДЕ-6,5-14 ГМ в отопительно-производственной котельной фабрики МУП “ мануфактура” (г. , ул. , 9).

В ходе наладки проверена работа оборудования, выполнена настройка средств автоматизации, найдены оптимальные топочные режимы при работе котла на резервном топливе – дизельном.

Сделан вывод о возможности эксплуатации котлоагрегата в соответствии с проектом и нормативно-технической документацией.

Отчёт содержит 66 страниц, 14 графиков, 9 таблиц.

|

Введение...…………………………………………………...………...…….. |

|||

|

Краткая техническая характеристика оборудования …………..…….…… |

|||

|

Описание выполненных работ …………………………………….……….. |

|||

|

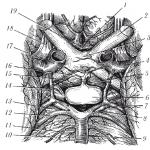

Схема расстановки средств измерений на котле ………………………….. |

|||

|

Таблица средств измерений параметров котла …………………………… |

|||

|

Сводная таблица результатов измерений и расчётов ….…...…….………. |

|||

|

Режимная карта парового котла ……………………..……………………... |

|||

|

Графики параметров котла.....……………………………………………… |

|||

|

Оперативная режимная карта ………………………...…………………….. |

|||

|

Карта уставок автоматики безопасности ………………………………….. |

|||

|

Заключение ………………………………………………………………….. |

|||

|

Список литературы ……………………………………………...…..……… |

|||

|

Приложение |

Программа проведения пусконаладочных и режимно-наладочных работ |

||

|

Приложение |

Методика проведения режимно-наладочных работ |

||

|

Приложение |

Паспорт качества топлива |

||

|

Приложение |

Протокол настройки датчиков автоматики безопасности |

||

|

Приложение |

Протокол проверки срабатывания автоматики безопасности |

||

|

Приложение |

Акт комплексного опробования котлоагрегата |

||

|

Приложение |

Акт об окончании наладочных работ |

||

|

Приложение |

Инструкция по пуску (розжигу) котла ДЕ-6,5-14 ГМ |

||

|

Приложение |

Таблицы настроек регуляторов щита КЛ |

||

|

Приложение |

Схемы электрические принципиальные |

||

ВВЕДЕНИЕ

Котельная смонтирована в одном из уже существующих зданий фабрики. В котельной установлен паровой котёл ДЕ-6,5-14 ГМ (в соответствии с проектом должен быть установлен ещё один котёл - ДЕ-4-14 ГМ). Назначение котельной – отпуск пара на технологические нужды фабрики, работа в водяной закрытой системе теплоснабжения по графику “95-70”.

Для управления котлом при его работе на дизтопливе был спроектирован и установлен новый щит автоматики .

По договору № , заключённому между МУП “ мануфактура” и ООО “ cтрой”, в этой котельной были выполнены следующие работы: пуск и наладка устройств управления котлом, пуск и режимная наладка котла на дизтопливе.

Техническая компетентность ООО “ cтрой” и соблюдение им правил промышленной безопасности подтверждены свидетельством Госгортехнадзора России (рег.№).

|

Начало работ: |

август 200 г., |

||

|

окончание: |

октябрь 200 г. |

||

|

Состав бригады: |

Ведущий инженер, |

||

|

Ведущий инженер, |

|||

КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

|

Наименование параметра |

Величина |

|

Паровой котёл |

|

|

ДЕ-6,5-14 (зав.№, рег.№) |

|

|

Паропроизводительность расчётная, т/ч |

|

|

Давление пара расчётное изб., кгс/см 2 |

|

|

Паровой объём при макс. уровне, м 3 |

|

|

Водяной объём при макс. уровне, м 3 |

|

|

радиационная |

|

|

конвективная |

|

Экономайзер |

|

|

Число колонок, шт. |

|

|

Водяной объём, м 3 |

|

|

Площадь поверхности нагрева, м 2 |

|

|

Предельное раб. давление воды, кгс/ см 2 |

|

Топка |

|

|

камерная |

|

|

Объём топки, м 3 |

|

Горелка |

|

|

смесительная - ГМ-4,5 |

|

|

Тепловая мощность ном., МВт |

|

|

Давл. мазута перед форсункой., МПа |

|

|

Количество форсунок, шт. |

|

Дутьевой вентилятор |

|

|

Частота вращения, об/мин |

|

|

Количество, шт. |

|

Дымосос |

|

|

ВДН-11,2-1000 |

|

|

Производительность (=1,18 кг/м 3), м 3 /ч |

|

|

Полное давление (=1,18 кг/м 3), даПа |

|

|

Мощность электродвигателя, кВт |

|

|

Частота вращения, об/мин |

|

|

Количество, шт. |

продолжение таблицы

Питательные насосы |

||

|

Подача, м 3 /ч |

||

|

Напор, м вод. ст. |

||

|

Мощность электродвигателя, кВт |

||

|

Частота вращения, об/мин |

||

|

Количество, шт. |

||

Насосы дизтоплива |

||

|

НМШ 2-40-1,6/16 |

||

|

Подача, м 3 /ч |

||

|

Напор, кгс/ см 2 |

||

|

Мощность электродвигателя, кВт |

||

|

Частота вращения, об/мин |

||

|

Количество, шт. |

||

|

Ёмкости дизтоплива |

||

|

Объём, м 3 |

||

|

Водоподготовка : |

двухступенчатое Na-катионирование, деаэрация |

|

Котёл ДЕ-6,5-14 ГМ (изготовитель – Бийский котельный завод) – паровой двухбарабанный. Боковые стенки котла теплоизолированы облегчённой обмуровкой. Котёл предназначен для выработки насыщенного пара. Схема испарения – одноступенчатая.

К фронту котла прикреплёна газомазутная горелка ГМ-4,5 (Перловский завод энергетического оборудования, г. Мытищи).

Форсунка горелки паромеханическая. В форсуночный узел помимо основной форсунки входит также сменная форсунка, установленная под углом к оси горелки. Сменная форсунка включается на короткое время, необходимое для чистки или замены.

Воздухонаправляющее устройство содержит воздушный короб, осевой завихритель с профильными лопатками и конусный стабилизатор. Небольшая часть воздуха проходит через дырчатый лист (диффузор) по оси горелки для охлаждения форсунки.

Дизельное топливо подаётся в котельную шестерёнными насосами, находящимися в отдельно стоящем здании насосной (павильоне). Нерасходуемое горелкой топливо возвращается в ёмкость по обратному трубопроводу.

В горелке дизтопливо распыляется (без использования пара), воспламеняется запальным устройством (работающим от природного или баллонного газа), смешивается с воздухом, подаваемым дутьевым вентилятором, и сжигается. Продукты сгорания, отдав часть тепла в топке, проходят через конвективные поверхности котла, затем через экономайзер, и переходят в дымоход.

Регулирующие приборы и автоматика – управляющий щит котла, щит “КЛ”.

Находящиеся на управляющем щите котла приборы “МИНИТЕРМ 300.01” (Московский завод тепловой автоматики) поддерживают

уровень воды в барабане котла (первичный преобразователь – “Сапфир” (06,3) кПа, (05) мА, электрический исполнительный механизм у регулирующего клапана – МЭО-100/25-0,25)

и заданную величину разрежения (первичный преобразователь – “Сапфир”

(-0,220,22) кПа, (05) мА, электрический исполнительный механизм у направляющего аппарата дымососа – МЭО-100/25-0,25).

Щит “КЛ” выполняет полуавтоматический розжиг котла по алгоритму с заданными временными интервалами.

Щит “КЛ” выполняет автоматическую аварийную остановку котла (или запрет розжига) по следующим причинам:

аварийное отклонение уровня воды в верхнем барабане котла,

аварийном уменьшении разрежения в топке,

аварийное понижение давления воздуха перед горелкой,

погасание факела (или непоявление его во время розжига),

аварийное понижение давления дизтоплива после клапана,

отключение электропитания “старого” управляющего щита и/или самого щита “КЛ”.

При аварийных отклонениях параметров автоматически включается сирена.

В котельной в двух местах зала установлены сигнализаторы предельных концентраций в воздухе оксида углерода – СОУ-1.

При превышении предельно допустимой концентрации оксида углерода в воздухе котельной, называемой “порог 1”, на корпусе сигнализатора СОУ-1 начинает мигать красный индикатор. При превышении концентрации “порог 2” красный индикатор начинает светиться постоянно, включается прерывистый звуковой сигнал.

В котельной смонтирован измерительный комплекс для учёта расхода пара от котла и расхода пара, идущего на производство. В состав комплекса входят сужающие устройства, датчики давления и разности давлений “Сапфир”, термосопротивления ТСМ, счётчик ВСТ 25, тепловычислитель СПТ961 (НПФ “Логика”, г. Санкт-Петербург).

Для учёта отпуска тепла на отопление смонтирован измерительный комплекс, состоящий из электромагнитных преобразователей расхода ИП-02М (завод “Эталон”, г. Владимир), счётчика ВСТ 25, датчиков давления КРТ-1, термосопротивлений, а также теплосчётчика ТЭРМ-02.

ОПИСАНИЕ ВЫПОЛНЕННЫХ РАБОТ

Режимно-наладочные работы выполнялись по программе (Приложение А).

Предварительно было выполнено обследование оборудования котельной, определена его готовность к наладке, учтено наличие регулирующих устройств, поверенных средств измерений, а также необходимых врезок и импульсных линий. По результатам обследования была составлена и передана эксплуатирующей организации ведомость дефектов.

Проектом реконструкции предусмотрено управление котлом от щита КЛ совместно со “старым” управляющим щитом котла. Для выполнения пусконаладочных работ е на дизтопливе было принято решение установить на “старом” управляющем щите котла электроключ ГАЗ-ДИЗТОПЛИВО для переключения управления от прибора БУК-1.

В процессе наладки были опробованы все котловые устройства,

проверена работа измерительных приборов,

налажены системы управления и сигнализации,

настроены режимы горения.

Режимная наладка выполнялась на летнем дизтопливе, в соответствии с методикой (Приложение Б).

В процессе режимно-наладочных работ с целью определения оптимального избытка воздуха проводился контроль состава уходящих газов и их температуры носимым газоанализатором ДАГ-500. Испытания проводились при стабилизированном режиме работы котла. Параметры котла поддерживались на уровне проектных и допускаемых инструкцией по эксплуатации завода-изготовителя. Для каждой нагрузки проводилось 4-5 режимных опыта и 1-2 балансовых, не считая прикидочных. Продолжительность одного режимного опыта – (11,5) ч. Продолжительность балансового опыта – (11,5) ч. Продолжительность прикидочного опыта – до 1 ч. Интервалы между опытами при различных нагрузках котла были не менее часа.

Определение оптимального расхода воздуха для каждой нагрузки производилось путём уменьшения подачи воздуха и нахождения точки появления недожога. Затем подача воздуха была увеличена до получения концентрации кислорода в уходящих газах котла в пределах (46)%.

Регулировка давления топлива перед форсункой и давления воздуха осуществлялась вручную. Измерения параметров выполнялись приборами, прошедшими поверку.

Определение кпд котла производилось по обратному балансу.

Номинальная величина потерь тепла в окружающую среду котлом принята по графику “Определение потерь тепла в окружающую среду паровых блочно-транспортабельных котлов” .

Расчёт тепловых потерь с уходящими газами произведён по методике , описанной в .

В результате проведённых режимно-наладочных работ определены оптимальные избытки воздуха при четырёх нагрузках котла.

Оптимальные значения параметров занесены в режимные карты котла.

По результатам испытаний определён кпд котла.

По окончании пусконаладочных работ проведено комплексное опробование котла и вспомогательного оборудования в течение 72 часов (см.Приложение Е).

Карта уставок автоматики безопасности парового котла ДЕ-6,5-14 ГМ

|

Наименование параметра |

Величина |

до отключения дизтоплива, |

|

Уровень воды в барабане котла, отклонение от среднего |

||

|

Разрежение в топке котла минимальное |

1 даПа(изб.) |

|

|

Давление воздуха перед горелкой минимальное |

||

|

Давление дизтоплива после клапана минимальное |

||

|

Пропадание пламени |

Примечание. Менее чем через 2 секунды после достижения параметром аварийного уровня должно автоматически включиться соответствующее световое табло, а также должен зазвенеть электрический звонок управляющего щита котла и/или сирена щита КЛ.

ЗАКЛЮЧЕНИЕ

В результате выполненных работ найдены оптимальные режимы горения, пущены в работу средства автоматического регулирования и контроля. В ходе испытаний определено, что на дизельном топливе котёл и его вспомогательное оборудование могут работать устойчиво и экономично.

С целью увеличения эксплуатационного удобства в котельной, повышения надёжности, экономичности и безопасности рекомендуется:

установить в трубопроводе пара, идущего на технологические нужды фабрики, редуцирующий клапан (редуктор), автоматически поддерживающий после себя заданное давление пара,

подключить к паропроводам паропотребляющих машин пропорциональные предохранительные клапаны (до запорного устройства по ходу пара),

установить частотные регуляторы на электроприводы питательного насоса и дымососа, поддерживающие уровень воды в барабане котла и разрежение в топке, соответственно,

покрыть теплоизоляцией дренажный патрубок дымовой трубы,

на топливных емкостях написать их установочные номера (на торцах над сливными задвижками).

СПИСОК ЛИТЕРАТУРЫ

Котельная с двумя котлами МУП “ мануфактура”.

Рабочий проект. ОАО “Институт ” – bbbbbbbbbb, 200b

Реконструкция системы автоматики котла ДЕ-6,5-14-ГМ в котельной МУП “ мануфактура”.

Рабочий проект. ООО “ cтрой” – bbbbbb, 200b

Ривкин С.Л., Александров А.А. Теплофизические свойства воды и водяного пара. М.: Энергия.- 1980

Методические указания по пуску, наладке, проведению теплотехнических испытаний котельных установок на газообразном и резервном видах топлива. ООО “bbbb”. Зарегистрировано инспекцией Госгазнадзора bbbbbгосэнергонадзора 28.01.0b, №bbb – НР

Пеккер Я.Л. Теплотехнические расчёты по приведённым характеристикам топлива. Обобщённые методы. М.: Энергия, 1977

Янкелевич В.И. Наладка газомазутных промышленных котельных.- М.:Энергоатомиздат, 1998 – 216 с., ил.

ПРОТОКОЛ

настройки датчиков автоматики безопасности парового котла ДЕ-6,5-14 ГМ

в котельной МУП “ мануфактура”

|

Причина срабатывания |

срабатывания |

Тип датчика или прибора |

Заводской номер |

|

Повышение уровня воды в верхнем барабане котла |

дифманометр ДСП-4 31,5 см |

||

|

Понижение уровня воды в верхнем барабане котла |

|||

|

Понижение разрежения |

0,5 кгс/м 2 |

датчик напора ДНТ-1 (-10÷100) кгс/м 2 |

|

|

Понижение давления воздуха перед горелкой |

реле давления DUNGS LGW 10 A2 (0÷10) мбар |

нет номера |

|

|

Понижение давления дизтоплива после клапана |

датчик давления ДД-1,6 (2÷16) кгс/см 2 |

||

|

Погасание факела |

сигнализатор |

ПРОТОКОЛ

проверки срабатывания автоматики безопасности парового котла ДЕ-6,5-14 ГМ

в котельной МУП “ мануфактура”

|

Причина срабатывания |

Время до прекращения подачи топлива или порог срабатывания |

|

Уровня воды в барабане котла повышение |

|

|

Уровня воды в барабане котла понижение |

|

|

Разрежения в топке понижение |

менее 10 секунд |

|

Давления воздуха перед горелкой понижение |

|

|

Давления дизтоплива после клапана понижение |

|

|

Пламени горелки пропадание |

менее 2 секунд |

|

Отключение электропитания котла |

менее 2 секунд |

Световая и звуковая сигнализации срабатывают.

Оформления Технического отчета по приемосдаточным, пусконаладочным испытаниям

Просим Вас дать разъяснение по вопросу оплаты оформления Технического отчета по приемосдаточным, пусконаладочным испытаниям и наладке электрооборудования в сметах, выполненных в расценках ФЕРп-2001.

В Общих положениях ФЕРп 81-()5-ОП-2001 поз. 1.14. указано:

«ФЕРп часть 1 не учтены затраты на составление Технического отчета, а также сметной документации».

В Приложениях к ФЕРп от 30.01.2014 № 81 -05-Пр-2001 в таблице 1.1 указано, что затраты на оформление приемо-сдаточной документации составляют 5% от стоимости пусконаладочных.

Обычно в сметах стоимость оформления технического отчета по выполненным берется в размере до 5% от стоимости пусконаладочных работ.

Просим Вас дать разъяснения по вопросу размера оплаты оформления Технического отчета.

Суммы средств на составление технического отчёта учитываются в главе 4 «Сводной сметы на ввод в эксплуатацию предприятий, зданий, сооружений», о чём приводится соответствующая запись в МДС 81-40.2006 «Указания по применению федеральных единичных расценок на пусконаладочные работы».

В главу 4 Сводной сметы включаются суммы средств, расходуемых Заказчиком для возмещения в виде компенсации затрат подрядных пусконаладочных организаций, не связанных непосредственно с выполнением пусконаладочных.

Комплекс пусконаладочных работ электротехнического оборудования и электроустановок

По результатам проведения работ составляется п ротокол в котором отображаются все полученные параметры, также карта настройки автоматики безопасности. Результатом ПНР является паспортизированная сдача объекта готового к передаче в эксплуатацию Заказчику.Разрабатывает рабочую программу пусконаладочных работ (программу ПНР), включающую мероприятия по охране труда; Передает заказчику замечания по проекту, выявленные в процессе разработки рабочей программы; Готовит парк измерительной аппаратуры, испытательного оборудования и приспособлений.

Пусконаладочные работы электрооборудования

На втором, не менее важном, этапе проходят собственно пусконаладочные работы электрооборудования с соблюдением всех требований электробезопасности: пусконаладка установки и сетей проводится с подачей электрического напряжения.На этом этапе заказчик должен согласовать с организацией, в компетенции которой ремонт и наладка электрооборудования, все вопросы и замечания по монтажу и устранить неполадки.

Наладочные, проводимые до индивидуальных испытаний технологического оборудования: — внешний осмотр электрооборудования на соответствие проекту; — проверка и настройку отдельных элементов и функциональных групп; — сборка испытательных схем; — проверка параметров и снятие характеристик отдельных устройств; — измерение сопротивления изоляции; — проверка соединения обмоток; — регулировка релейной аппаратуры; — проверка правильности выполнения схем первичной и вторичной коммутации.Отчет о пусконаладочных работах электрооборудования

Приложение 1.

Форма выполнения раздела «Ход выполнения основных работ»

ВНИИ по эксплуатации атомных электростанций

Производственное объединение Атомэнергоналадка

Программа пусконаладочных работ электрооборудования

Наружное освещение площадок и узла арматурного осуществляется светильниками ЖКУ16-250.Согласно ПУЭ (п.1.7.3, издание 7) проектом предусматривается система заземления “TN-S” (нулевой защитный PE и нулевой рабочий N проводники разделены на всем протяжении). В соответствии с требованиями ВСН 012-88 промежуточной приемке с составлением акта на скрытые работы подлежат все кабели, прокладываемые в земле, а также наружное заземляющее устройство.

Во время проверки определяется степень их безопасности и надежности, соответствие заявленным проектным характеристикам. По итогам работ устраняются все выявленные недостатки, препятствующие нормальной эксплуатации оборудования. Монтаж и пусконаладочные работы выполняются специализированными организациями, с которыми предприятие заключает хозяйственный договор.

Если на предприятии имеется подготовленный инженерно-технический персонал и необходимые контрольно-измерительные приборы, то эти работы могут быть выполнены собственными силами.

.. 1 2 3 5 10 ..

СОСТАВЛЕНИЕ ТЕХНИЧЕСКИХ ОТЧЕТОВ О ПРОВЕДЕННЫХ ПУСКОНАЛАДОЧНЫХ РАБОТАХ

Технический отчет - обязательный документ, отражающий техническое состояние установленного оборудования.

Технический отчет должен содержать сведения чисто технического характера, которые представляют интерес на момент ввода налаживаемого объекта в эксплуатацию для оценки состояния оборудования, а также нормирование величины измерений, необходимых при повторных очередных и внеочередных эксплуатационных проверках оборудования, механизмов и автоматических устройств для сравнения полученных результатов.

Основной частью технического отчета являются протоколы наладки и испытаний. Протоколы заполняют на основании проведенных измерений в процессе проведения пусконаладочных работ лицами, выполняющими эти измерения, за их подписью.

Руководитель пусконаладочных работ на объекте несет полную ответственность за все работы, проводимые лично им и под его руководством, а также за достаточность измерений по протоколам и качество оформления технического отчета.

Независимо от назначения, величины и ведомственной принадлежности объектов, на которых проводились пусконаладочные работы, технический отчет составляют по следующей форме и содержанию:

1. Титульный лист.

2. Аннотация.

3. Протоколы измерений и испытаний оборудования, автоматических устройств, отдельных самостоятельных элементов, аппаратур управления, сигнализации и т. д. в такой последовательности:

Технологическое оборудование;

Электрическое оборудование;

Прочие установки и аппараты.

4. Перечень контрольно-измерительных приборов,

применяющихся при пусконаладочных работах, и комплексных испытательных устройств.

5. Внесенные изменения.

6. Заключение.

7. Приложения.

В аннотации отражают следующие сведения:

Наименование объектов пусконаладочных работ, его ведомственную принадлежность и место нахождения;

Краткую характеристику оборудования, участвующего в технологическом процессе, и его техническое состояние.

В пункте «Внесенные изменения* дают сведения о принципиальных изменениях технологических и электрических схем проекта в процессе наладки.

В этом случае представляют протокол согласования внесенных изменений за подписью представителей заказчика и проектной организации.

Исправления мелких ошибок проекта и монтажа в данном пункте не отражаются.

В пункте «Заключение» дают общее заключение по налаженному оборудованию, рекомендации эксплуатационному персоналу по обслуживанию нового неосвоенного оборудования и меры безопасности при его эксплуатации.

В приложениях помещают:

Акт комплексного опробования механизмов;

Протокол согласования изменений проекта при условии наличия последних.

На всех экземплярах отчета должны быть подлинные подписи лиц, его утвердивших и подписавших. Подписи на титульном листе заверяют печатью пусконаладочного подразделения.