Устойчивость и прочность – два важнейших показателя, определяющие рабочие характеристики строения.

- Монолитный;

- Сборный.

Проще изготавливать и удобнее использовать монолитные конструкции. Для них характерно наличие поверхности горизонтальной, а для сборных типична поверхность уклонная. Но, и в том и в другом варианте, монолитный столб располагается, по отношению к стакану, выше.

Подколонные стаканы делают из качественного с включением усиленных армированных каркасов. Такие сооружения обладают отличной устойчивостью, имеют внушительный срок эксплуатации.

Из чего состоит конструкция?

В конструктивном состоянии в конструкции присутствуют следующие составляющие:

Когда все перечисленные элементы собираются в одну конструкцию, получается сборный фундамент стаканного типа из . Его отличительная особенность – подошва, которая может иметь разную площадь, но обычно не превышает 55 кв. м.

Достоинства и недостатки стаканных оснований

Какими особенными преимуществами обладают такие стаканные основания?

К недостаткам применения данного типа оснований

можно отнести необходимость применения специального тяжелого оборудования:

- как для доставки изделий,

- так и для их размещения и установки.

В настоящее время активно используются различные железобетонные опоры: разница состоит и в их размерах, и в массе.

При любом строительстве важно правильно определиться с типом необходимых элементов, которые должны соответствовать виду планируемых строений и нагрузкам от них!

Установка фундамента

Для возведения стаканных сооружений важно придерживаться прописанных стандартов. Процесс монтажа не так уж сложен, если точно придерживаться определенной очередности работ.

Шаги по возведению фундамента

Правильно установленный стаканный (или выше ее качеством), что необходимо для высоких выдерживающих способностей и надлежащей прочности будущих опорных столбов;

Фундамент — это основание, на котором возводится любое сооружение. Он является главным элементом дома, основная его задача - передача и правильное распределение нагрузки от массы здания на грунт. Любое основание для дома подчиняется общепринятым нормам строительства, изменения касаются только выбранной технологии и состояния грунта в месте его сооружения.

При частном малоэтажном строительстве востребованы плитные, свайные, ленточные виды оснований. На их выбор влияют следующие факторы: состояние грунта, глубина залегания подземных вод, рельеф местности, глубина промерзания почвы, архитектурные особенности дома.

Определение состояния грунта

Основа любого здания - его фундамент. Он определяет срок эксплуатации всего дома. Любой частный застройщик, начиная возведение здания, задается вопросом о том, как выбрать тип фундамента. Каждому хочется, чтобы основание органично подходило его будущему дому.

Если здание строится в жилом поселке, то стоит изучить, на каких основаниях построены близлежащие дома. Сравнив их и сопоставив все факторы, можно принять решение насчет того, какого выбора надо придерживаться.

Выбор типа фундамента зависит от состояния грунта и его вида. Каждый тип почвы имеет свои индивидуальные свойства и дает различную осадку при возведении того или иного вида основания.

Идеальными считаются крупнозернистые песчаные почвы. Дома, построенные на них, дают равномерную осадку, а основания служат прочной опорой для здания. На таких грунтах можно возводить постройки на любых фундаментах.

Почвы, состоящие из глины и песка, занимают следующее место по степени надежности. Они хорошо держат здания, но подошву основания на таких грунтах надо располагать ниже точки его замерзания, тогда фундаменту ничто не будет угрожать.

Самые неудобные и проблемные почвы — торфяные. Чтобы построить на них дом, приходится рыть котлован и подготавливать внушительную подушку из песка, а это приводит к удорожанию стоимости всего здания.

Обезопасить фундамент от грунтовых вод, промерзающих зимой можно, обустраивая подошву основания ниже этого уровня.

Виды основания

Типы фундаментов и их основные характеристики описаны дальше. При возведении оснований нужно придерживаться этих правил и советов.

Самым популярным и быстро строящимся является тип фундамента ленточный. Визуально он представляет полосу из бетона, которая вместе с несущими стенами повторяет периметр дома. Обычно на таком основании строятся здания из бетона и кирпича. Ленточный фундамент применяют при строительстве частных домов.

Столбовой фундамент характеризуется экономичностью. Особенно хорошо он подходит для строительства небольших летних деревянных домиков на пучинистых почвах. Минусом является отсутствие подвальных помещений у таких строений.

Одной из разновидностей столбовых оснований являются свайные фундаменты. Они отлично подходят для строительства домов на слабых и торфяных почвах, но отличаются высокой ценой изготовления.

Фундамент стаканного типа — одна из разновидностей столбчатого основания. Он отличается высокой прочностью и выполняет роль подушки основания.

Контроль качества работ и материалов

При выполнении работ нужно постоянно контролировать их качество. Все узлы связки арматуры каркаса должны быть надежно заблокированы. Крепление опалубки должно быть прочным и надежным, чтобы не произошло разлива бетона.

После создания основания нужно выждать месяц, за это время бетон наберет нужную прочность, и только затем приступать к строительству основного здания.

Бетон должен быть отличного качества, при его заливке, чтобы избежать возникновения в нем пузырьков воздуха, следует пользоваться вибратором.

Характеристики ленточных оснований

Самые популярные и наиболее часто используемые - ленточные основания. Они востребованы при строительстве частных домов. Тип фундамента ленточный представляет собой бетонную полосу, повторяющую контур строения. Такие основания по своей конструкции делятся на несколько видов.

Если глубина заложения ленточного основания соответствует уровню промерзанию грунта, то такой фундамент является самым прочным, но в то же время и дорогим. Ленточный фундамент может быть монолитным, в этом случае заливка бетона происходит на строительной площадке, или собранным из специальных фундаментных блоков. Их доставка на площадку делает строительство существенно дороже.

Ширина ленточного основания не должна быть меньше толщины несущей стенки здания. При строительстве на слабых грунтах требуется изготовление более широкой подушки основания.

Строительство ленточного основания

Такие фундаменты для дома изготавливаются разными способами. С помощью экскаватора выкапывается котлован в тех местах, где будет располагаться лента, производится подсыпка песка и щебня, которые затем трамбуются. Если будет возводиться монолитный фундамент, то монтируется опалубка, собирается армированный каркас и заливается бетон. При возведении сборного основания устанавливаются блоки, затем с наружной стороны производится подсыпка стен. Обычно получившееся внутреннее помещение используется под подвал.

Ленточные типы фундаментов, изготовленные другими способами, менее затратные, но исключают возможность построения подвального помещения. Копается траншея шириной более 40 см, в нее помещается опалубка и арматура, все заливается бетонным раствором.

Если траншеи подготавливаются уже 40 см, то бетон заливают в них без опалубки, но такой способ не может гарантировать высокое качество ленточного фундамента.

Большая стоимость заглубленных ленточных оснований является главным недостатком таких фундаментов. Поэтому часто возводят малозаглубленные основания. Они находятся выше уровня промерзания почвы. Считается, что фундамент равномерно поднимается и опускается во время пучения почвы. Такие типы основания хорошо подходят для строительства не слишком тяжелых деревянных домов, зданий, построенных по методу каркасного строительства.

Столбчатое основание

Сравнительно недорогой, хорошо проявивший себя на сложных почвах столбчатый фундамент подходит для строительства легких деревянных строений. Технология возведения такого основания проста. В почве бурятся скважины, в которые помещается арматура и заливается цементом. Чтобы бетонное молочко не впитывалось в стенки скважин, неоходимо их гидроизолировать. Сделать это можно с помощью рубероида.

Фундаменты столбчатого типа делятся на заливные и забивные.

Первые изготавливаются путем заливки бетоном скважины, подготовленной с помощью ручного бура или специальной техники. Обычно глубина скважина ниже точки промерзания грунта.

Вторые — это сваи, которые забиваются специальной техникой, что приводит к удорожанию строительства.

Столбы основания должны быть такой длины, чтобы могли достигать несущих слоев грунта. Если на участке этого сделать нельзя, то используются висячие сваи, на них вся нагрузка падает на сцепление боковых стенок сваи с почвой. При изготовлении заливных свай наличие арматуры обязательно. Столбчатые сваи с ростверком, изготовленным по методу монолитного ленточного фундамента, служат надежным основанием для домов небольшой этажности.

К столбчатым относятся свайные фундаменты. Они широко применяются в промышленном и частном строительстве.

Типы свайных фундаментов зависят от расположения свай.

- Одиночные сваи применяются при строительстве легких деревянных домов.

- Ленточные - для строительства больших построек.

- Свайные кусты применяются для сооружения колонн, отдельно стоящих опор.

- Свайные поля применяются при сооружении многоэтажных построек.

Стаканное основание

Существуют различные типы фундаментов для дома.

Фундамент стаканного типа служит основанием под колонны, которые изготавливаются из металла или железобетона. Он относится к разновидностям столбчатого основания.

Фундамент стаканного типа под колонны характеризуется высокой прочностью, надежностью и большим сроком эксплуатации. Он выполняет такую же роль, как подушка в ленточном основании, но есть и отличия. Основное: сам столб находится выше, чем стакан и не заливается бетонным раствором.

Фундамент стаканного типа под колонны изготавливается с усиленным армированием, поэтому он отличается особой прочностью и долголетием. При проведении частного строительства этот вид оснований не применяется из-за высокой стоимости. Они используются при возведении мостов, больших объектов.

Стаканное основание

Монолитный фундамент стаканного типа нельзя использовать на пучинистых почвах и грунтах, подверженных просадке.

При выполнении монтажа колонн они устанавливаются в специальный стакан, а затем надежно фиксируются.

При изготовлении стаканных оснований должны выполняться принятые нормы и правила, которые закреплены ГОСТом:

- Марка бетона 200, идущего на изготовление стаканных блоков, должна иметь водонепроницаемость В2.

- Транспортировка блоков на строительный объект осуществляется только при проверке соответствующего показателя прочности.

- Стаканный блок выполняется с предусмотренным повышенном армированием.

- Из готового блока не должны торчать прутки арматуры, такое изделие считается бракованным и не может использоваться при строительстве.

- На бетонных блоках не должно быть трещин больше 0,1 мм.

- Петли, предназначенные для монтажа, после его выполнения аккуратно срезаются.

Стаканные фундаменты применяются при возведении основания больших промышленных объектов, колонн, мостов.

К плюсам стаканного основания относится простота монтажа, экономия времени при его обустройстве.

К минусам можно отнести обязательное использование специальной техники, высокую стоимость, необходимость транспортировки от завода-изготовителя до строительной площадки.

Монтаж

Монтаж стаканных оснований производится специалистами и происходит в несколько этапов.

Перед началом монтажа, подготавливается поверхность. Она выравнивается и освобождается от всех мешающих работе предметов.

Затем подготавливаются углубления, дно которых засыпается гравием и тщательно трамбуется, только после завершения всех этих работ устанавливаются блоки стаканного фундамента.

При выполнении монтажа блоков их правильное местонахождение контролируется при помощи геодезических приборов. После установки стаканов нужно обеспечить, чтобы грязь и мусор не попали в них.

Несмотря на свою стоимость, обустройство фундамента с помощью стаканных блоков значительно сокращает денежные расходы на возведение основания. Производители выпускают стаканные блоки различных размеров, веса и стоимости.

Плитное основание

Фундамент типа плита состоит из монолитного основания, сделанного из железобетона, расположенного под всем зданием. Его рекомендуется строить при возведении малоэтажных частных домов, где он будет выполнять роль основания пола.

Любые типы монолитных фундаментов характеризуются ощутимыми финансовыми вложениями, идущими на оплату земельных работ, стоимости бетона, арматуры, деталей опалубки.

Возведение плитного основания

Плитный тип фундамента начинается с рытья котлована. Дальше его дно, стены выравниваются, утрамбовываются. На дне сооружается подушка, состоящая из песка и слоя гравия. Все это накрывается гидроизоляционным слоем, поверх которого делается тонкая бетонная стяжка. После ее высыхания монтируется арматура, весь подготовленный котлован заливается бетоном. В итоге получается однородная монолитная железобетонная плита.

Такие основания входят в типы фундаментов для дома и являются незаглубленными. Они располагаются на глубине 40 см. Жесткое армирование всей площади плиты позволяет ей справляться с нагрузками, возникающими при перемещении почвы.

Эти типы фундаментов можно спокойно использовать для строительства домов на любых почвах и при разном залегании подземных вод. Прочная монолитная железобетонная плита не боится любых смещений почвы. На ней можно строить двухэтажный дом из любых материалов.

На каких почвах можно обустраивать плитное основание?

Плитное основание — наиболее универсальный вид фундамента. Он выполняется из монолитного железобетона и имеет усиленное армирование, расположенное по всей площади. Плитные основания возводятся:

- Для устранения и уменьшения осадки постройки.

- Из-за технологических факторов, когда по плану строительства требуется монолитная плита под всем строением.

Устройство сплошного монолитного фундамента требует большого количества бетона, арматуры, поэтому их лучше возводить при постройке небольших частных домов, когда не требуется строить подвальное помещение, а само основание служит полом здания.

Большая площадь основания снижает давление на почву.

Сплошная монолитная плита и строение над ней адекватно реагируют на силовое воздействие извне и возможное перемещение грунта. При строительстве дома на таком основании не надо тратить средства для различных дорогих мероприятий, которые защищают постройку от перемещения почвы.

При возведении плитного основания снижается расход строительных материалов: бетона на 30%, трудовые затраты уменьшаются на 40%, а вся стоимость такого основания на 50% меньше, чем цена строительства заглубленного варианта.

В холодных российских регионах лучше строить дома на монолитном морозоустойчивом плитном основании. Такой фундамент представляет собой железобетонную плиту толщиной в 25 см, заглубленную на 40 см в грунт. Ее края выполняются толще, защитой от мороза служит пенопласт. Виды такого основания с успехом используют в странах Скандинавии, где климат очень похож на российский.

Тепло дома нагревает монолитную плиту основания и перемещает линию промерзания почвы вверх, она располагается по периметру здания. Это лишний раз подтверждает правило, что уровень промерзания грунта повышается у любого основания, если постройка обогревается и снабжена морозоустойчивой изоляцией, расположенной на уровне земли.

Эта изоляция ликвидирует потери тепла и перераспределяет их через монолитную плиту в почву под основание постройки.

Застройщикам частных домов следует знать, что экономия при возведении морозоустойчивых оснований меньше, чем при строительстве традиционных. Эти траты составляют 3% от общих финансовых вложений, требующихся на возведение здания.

Если не обойтись без подвального помещения, то делают заглубленный монолитный фундамент под всем строением. В таких постройках нагрузка распространяется равномерно по всей плите основания, осадка дома происходит равномерно, а также монолитная железобетонная плита защищает цокольное помещение от подземных вод.

Плитные основания строят на слабых грунтах, тем самым обеспечивают равномерное распределение больших нагрузок на фундамент. Опытные строители утверждают, что такие основания отлично доказали свое преимущество перед другими типами фундаментов при возведении частных домов с подвальными помещениями.

Возведение цокольных помещений на монолитном фундаменте требует установки на нем гидрозащиты. Если ее схема выполнена правильно, то подвальное помещение будет надежно защищено от грунтовых вод.

Итоги

Из этого материала вы узнали о том, какие существуют типы оснований, какие у них есть достоинства и недостатки. Что выбрать для своего дома, зависит полностью от вашего желания, финансовых возможностей и от множества сопутствующих факторов.

где R bt - расчетное сопротивление бетона замоноличивания осевому растяжению;

Т - сдвигающая сила, воспринимаемая шпонками, принимаемая по наименьшему из значений:

T = d R bm l n ; (107)

T = 2h R bt l n, (108)

где d , l, h - соответственно глубина, длина и высота шпонки;

R bm - расчетное сопротивление бетона замоноличивания осевому сжатию;

n - число шпонок (не более трех).

4. КОНСТРУКТИВНЫЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ФУНДАМЕНТОВ

МАТЕРИАЛЫ

4.1.* Для монолитных железобетонных фундаментов следует применять тяжелый бетон классов по прочности В12,5 и В15 на сжатие, при соответствующем обосновании допускается применение бетона класса В20.

Для замоноличивания колонн в стакане применяется бетон класса не ниже В12,5. Бетон подготовки под подошвой фундамента принимается класса В3,5.

4.2. Для армирования фундаментов рекомендуется применять горячекатаную арматуру периодического профиля класса А-III по ГОСТ 5781-82. Для слабонагруженных сечений, где прочность арматуры используется не полностью (конструктивные сетки армирования подколонника, сетки косвенного армирования дна стакана и т.п.), а также в тех случаях, когда прочность арматуры класса А-III не используется полностью из-за ограничения по раскрытию трещин, допускается применять арматуру классов A-II по ГОСТ 5781-82 и Вр-I по ГОСТ 6727-80.

ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ ФУНДАМЕНТОВ

4.3. Монолитные фундаменты рекомендуется проектировать ступенчатого типа, плитная часть которых имеет от одной до трех ступеней.

4.4. Все размеры фундамента следует принимать кратными 300 мм (3 М в соответствии с ГОСТ 23478-79) из условия их изготовления с применением инвентарной щитовой опалубки.

При соответствующем обосновании в случае массового применения или для отдельных индивидуальных фундаментов разрешается принимать размеры, кратные 100 мм в соответствии с ГОСТ 23477-79.

4.5. При центральной нагрузке подошву фундамента следует принимать квадратной.

При внецентренной нагрузке, соответствующей основному варианту нагружения, подошву рекомендуется принимать прямоугольной с соотношением сторон не менее 0,6.

4.6. Высота фундамента h назначается с учетом глубины заложения подошвы и уровня обреза фундамента. Обрез фундамента железобетонных колонн зданий следует принимать, как правило, на отметке 0,15 для обеспечения условий выполнения работ нулевого цикла.

Таблица 4

|

Эскиз фундамента |

Р И С У Н О К |

||||||||

|

Модульные размеры фундамента, м, при модуле, равном 0,3 |

|||||||||

|

соответственно h pl |

подошвы |

подколонника |

|||||||

|

h pl |

h 1 |

h 2 |

h 3 |

квад рат ной b ´ l |

пря

мо

уголь

ной

|

под

рядовые колонны |

под ко лонны в тем пера тур ных швах b cf ´ l cf |

||

|

1 ,5 |

0,3 |

0,3 |

1,5 ´ 1,5 |

1,5 ´ 1,8 |

0,6 ´ 0,6 |

0,6 ´ 1,8 |

|||

|

1,8 |

0,6 |

0,3 |

0,3 |

1,8 ´ 1,8 |

1,8 ´ 2,1 |

0,6 ´ 0,9 |

0,9 ´ 2,1 |

||

|

2,1 |

0,9 |

0,3 |

0,3 |

0,3 |

2,1 ´ 2,1 |

1,8 ´ 2,4 |

0,9 ´ 0,9 |

1,2 ´ 2,1 |

|

|

2,4 |

1,2 |

0,3 |

0,3 |

0,6 |

2,4 ´ 2,4 |

2,1 ´ 2,7 |

0,9 ´ 1,2 |

1,5 ´ 2,1 |

|

|

2,7 |

1,5 |

0,3 |

0,6 |

0,6 |

2,7 ´ 2,7 |

2,4 ´ 3,0 |

0,9 ´ 1,5 |

1,8 ´ 2,1 |

|

|

3,0 |

1,8 |

0,6 |

0,6 |

0,6 |

3,0 ´ 3,0 |

2,7 ´ 3,3 |

1,2 ´ 1,2 |

2,1 ´ 2,1 |

|

|

3,6 |

3,6 ´ 3,6 |

3,0 ´ 3,6 |

1,2 ´ 1,5 |

2,1 ´ 2,4 |

|||||

|

4,2 |

4,2 ´ 4,2 |

3,3 ´ 3,9 |

1,2 ´ 1,8 |

2,1 ´ 2,7 |

|||||

|

Да- |

4,8 ´ 4,8 |

3,6 ´ 4,2 |

1,2 ´ 2,1 |

||||||

|

лее с |

5,4 ´ 5,4 |

3,9 ´ 4,5 |

1,2 ´ 2,4 |

||||||

|

шагом |

4,2 ´ 4,8 |

1,2 ´ 2,7 |

|||||||

|

0,3 м |

4,5 ´ 5,1 |

||||||||

|

или |

4,8 ´ 5,4 |

||||||||

|

0,6 м |

5,1 ´ 5,7 |

||||||||

|

5,4 ´ 6,0 |

|||||||||

4.8. Сопряжение фундамента с колонной выполняется монолитным для фундаментов под монолитные колонны (черт. 25, а) и стаканным для сборных или монолитных фундаментов под сборные колонны (черт. 25, б, в).

Черт. 25. Сопряжение фундамента с колонной

а - монолитной; б и в - сборной; 1 - колонна; 2 - подколонник; 3 - плитная часть фундамента

4.9. Стакан под двухветвевые колонны с расстоянием между наружными гранями ветвей не более 2400 мм выполняется общим под обе ветви, с расстоянием более 2400 мм - раздельно под каждую ветвь. Под колонны в температурных швах также рекомендуется выполнять раздельные стаканы.

Размеры стакана для колони следует назначать из условия обеспечения необходимой глубины заделки колонны в фундамент и обеспечения зазоров, равных 75 мм по верху и 50 мм по низу стакана с каждой стороны колонны (см. черт. 25).

4.10. Глубина стакана d p принимается на 50 мм больше глубины заделки колонны d с , которая назначается из следующих условий:

для типовых колонн - по данным рабочей документации;

для индивидуальных прямоугольных колонн - по табл. 5, но не менее, чем по условиям заделки рабочей арматуры колонн, указанным в табл. 6;

для двухветвевых колонн:

При l d ³ 1 ,2 м d c = 0,5 + 0,33 l d , (109)

но не более 1,2 м,

где l d — ширина двухветвевой колонны по наружным граням;

при l d < 1,2 м как для прямоугольных колонн, с б ó льшим размером сечения l c , равно:

l c = l d , (110)

но во всех случаях не менее величин, указанных в табл. 6 и не более 1,2 м.

Таблица 5

|

Отношение толщины стенки стакана к высоте верхнего уступа фундамента t/h cf |

Глубина

заделки колонн |

|

|

или глубине стакана t/d p ( см. черт. 7) |

e 0 £ 2l c |

e 0 > 2l c |

|

> 0,5 |

l c |

l c |

|

£ 0,5 |

l c |

l c

+ 0,33 (l c

- 2t)(e 0

/l c

- 2)

, |

Таблица 6

|

Класс рабочей |

Колонна |

Глубина заделки рабочей арматуры d с при проектном классе бетона |

|

|

арматуры |

В15 |

В20 |

|

|

А-III |

Прямоугольного сечения |

30d (18d) |

25d (15d) |

|

Двухветвевая |

35d (18d) |

30d (15d) |

|

|

A-II |

Прямоугольного сечения |

25d (15d) |

20d (10d) |

|

Двухветвевая |

30d (15d) |

25d (10d) |

|

П р и м е ч а н и я: 1. d - диаметр рабочей арматуры.

2. Значения в скобках относятся к глубине заделки сжатой рабочей арматуры.

3. Длина заделки может быть уменьшена в случаях:

а) неполного использования расчетного сечения арматуры длину заделки допускается принимать l an N/R s A s , но не менее чем для стержней в сжатой зоне, где N - усилие, которое должно быть воспринято анкеруемыми растянутыми стержнями, а R s A s - усилие, которое может быть воспринято;

б) приварки к концам рабочих стержней анкерных стержней или шайб (черт. 26).

Черт. 26. Детали анкеровки рабочей арматуры

а - анкеровка дополнительным стержнем; б - анкеровка шайбой

При этом шайбы должны рассчитываться на усилие, равное

N = 15d an R s A s / l a / (111)

4.11. Глубину заделки двухветвевых колонн необходимо проверять также по анкеровке растянутой ветви колонны в стакане фундамента.

Глубину заделки растянутой ветви двухветвевой колонны в стакане необходимо проверять по плоскостям контакта бетона замоноличивания:

с бетонной поверхностью стакана — по формуле

D c ³ N p / { R an ¢} ; (112)

с бетонной поверхностью ветви колонны — по формуле

D c ³ N p / 2 (b c ¢ + h c ¢ ) R an ¢¢ . (113)

В формулах (112), (113):

d c - глубина заделки двухветвевой колонны, м;

N p - усилие растяжения в ветви колонны, тс;

h c ¢ , b c ¢ - размеры сечения растянутой ветви, м;

R an ¢ , R an ¢¢ - величина сцепления бетона, принимаемая по табл. 7, тс/м 2 .

Таблица 7

|

Опалубка |

Величина сцепления по плоскостям контакта бетона замоноличивания с бетоном |

|

|

стенок стакана R an ¢ |

ветви колонны R an ¢¢ |

|

|

Деревянная |

0,35 R bt |

0,40 R bt |

|

Металлическая |

0,18 R bt |

0,20 R bt |

П р и м е ч а н и е. Величина R bt относится к бетону замоноличивания.

4.12. Минимальную толщину стенок неармированного стакана поверху следует принимать не менее 0,75 высоты верхней ступени (подколонника) фундамента или 0,75 глубины стакана d p и не менее 200 мм.

В фундаментах с армированной стаканной частью толщина стенок стакана определяется расчетом по пп. 2.34, 2.35 и принимается не менее величин, указанных в табл. 8.

Таблица 8

|

Толщина стенок стакана t , мм |

|||

|

Направление усилия |

колонны прямоугольного сечения с эксцентриситетом продольной силы |

двухветвевой

|

|

|

e 0 £ 2l c |

e 0 > 2l c |

||

|

В плоскости изгибающего момента |

0,2 l c , но не менее 150 |

0,3 l c , но не менее 150 |

0,2 l d , но не менее 150 |

|

Из плоскости изгибающего момента |

150 |

150 |

150 |

4.13. Толщину дна стакана фундаментов следует принимать не менее 200 мм.

4.14. Для опирания фундаментных балок на фундаментах следует предусматривать столбчатые набетонки, которые выполняются на готовом фундаменте. Крепление набетонок к фундаменту рекомендуется осуществлять за счет сцепления бетона с предварительно подготовленной поверхностью бетона фундамента (насечки) или приваркой анкеров к закладным изделиям, или с помощью выпусков арматуры, предусмотренных в теле фундамента (при отношении высоты набетонки к ее меньшему размеру в плане ³ 15).

АРМИРОВАНИЕ ФУНДАМЕНТОВ

4.15. Армирование подошвы фундаментов следует производить сварными сетками но серии 1.410-3 и ГОСТ 23279-84.

4.16. В случае, когда меньшая из сторон подошвы в фундаменте имеет размер b £ 3 м, следует применять сетки с рабочей арматурой в двух направлениях (черт. 27, а).

При b > 3 м применяются отдельные сетки с рабочей арматурой в одном направлении, укладываемые в двух плоскостях. При этом рабочая арматура, параллельная б ó льшей стороне подошвы l , укладывается снизу. Сетки в каждой из плоскостей укладываются без нахлестки с расстоянием между крайними стержнями не более 200 мм (черт. 27, б).

Черт. 27. Армирование подошвы фундамента

а - при b £ 3 м; б - при b > 3 м; 1- нижние сетки; 2 - верхние сетки

Минимальный диаметр рабочей арматуры сеток подошв принимается равным 10 мм вдоль стороны l £ 3 м и 12 мм при l > 3 м.

4.17. При выполнении условия

L b > l an (114)

анкеровка продольной рабочей арматуры сеток подошв считается обеспеченной, l b - длина участка нижней ступени, на котором прочность наклонных сечений обеспечивается бетоном, определяемая по формуле

l b = 0,75 h 1 , (115)

где h 1 - высота нижней ступени фундамента;

р max - максимальное краевое давление на грунт, вычисляемое по формулам (5), (6);

l an - длина анкеровки арматуры, определяемая по формуле

L an = (0,5 R s A st / R b A sf + 8) d , (116)

где A st , A sf - обозначения те же, что в п. 2.59;

d - диаметр продольной арматуры.

При невыполнении условия (114) в сетках необходимо предусмотреть приварку поперечных анкерующих стержней на расстоянии не более 0,8 l b от края продольного стержня. Диаметр анкерующего стержня рекомендуется принимать не менее 0,5d продольной арматуры.

Анкеровка рабочей арматуры в подошве фундамента считается обеспеченной, если хотя бы один из поперечных стержней сетки, приваренный к рабочей продольной арматуре, располагается в пределах участка l b .

4.19. Минимальный процент содержания арматуры s и s" во внецентренно сжатом железобетонном подколоннике должен составлять не менее 0,04 % площади его поперечного сечения.

В подколонниках с продольной арматурой, расположенной равномерно по периметру сечения, минимальная площадь сечения всей продольной арматуры должна приниматься не менее 0,08 %.

4.20. Железобетонные подколонники рекомендуется армировать вертикальными сварными плоскими сетками, объединяемыми в пространственный каркас. Сетки рекомендуется устанавливать по четырем сторонам сечения подколонника (черт. 28).

Черт. 28. Армирование железобетонного подколонника пространственными каркасами, собираемыми из плоских сеток

1 - сетка

4.21. В железобетонных подколонниках, где по расчету сжатая арматура не требуется, а количество растянутой арматуры не превышает 0,3 %, допускается не ставить продольную и поперечную арматуру по граням, параллельным плоскости изгиба. В этих случаях допускается:

установка сеток только по двум противоположным сторонам сечения подколонника, как правило, в плоскостях, перпендикулярных плоскости действия б ó льшсго из двух воздействующих на фундамент изгибающих моментов;

соединение плоских сеток в пространственный каркас без соединения продольных стержней хомутами и шпильками. Толщина защитного слоя бетона (см. п. 5.19 СНиП 2.03.01-84) в этом случае должна быть не менее 50 мм и не менее двух диаметров продольной арматуры (черт. 29);

сетки устанавливаются на всю высоту подколонника.

Черт. 29. Армирование железобетонного подколонника двумя сетками

1 — арматурная сетка

4.22. В случаях, когда по расчету принято бетонное сечение подколонника, пространственный каркас устанавливается только в пределах стаканной части с заглублением ниже дна стакана на величину не менее 35 диаметров продольной арматуры (черт. 30).

Черт.

30. Армирование бетонного подколонника, имеющего стакан

под

сборную колонку

1 - сетка

4.23. Если в сечении бетонного подколонника возникают растягивающие или сжимающие напряжения менее 10 кгс/см 2 , то при максимальных сжимающих напряжениях более 0,8R b (напряжения определяются как для упругого тела) необходимо выполнять конструктивное армирование на всю высоту подколонника. При этом площадь сечения арматуры с каждой стороны подколонника должна быть не менее 0,02% площади его поперечного сечения, а в случае расположения арматуры по периметру сечения — не менее 0,04 %.

4.24. При расчетном или конструктивном армировании подколонника диаметр продольных стержней вертикальной арматуры принимается не менее 12 мм. В бетонном подколоннике минимальный диаметр продольной арматуры принимается равным 10 мм.

4.25. Горизонтальное армирование стаканной части подколонника осуществляется сварными плоскими сетками с расположением стержней у наружных и внутренних поверхностей стенок стакана. Продольная вертикальная арматура должна размещаться внутри горизонтальных сеток. Диаметр стержней сеток принимается не менее 8 мм и не менее четверти диаметра продольной арматуры вертикального армирования подколонника.

4.26. Расположение горизонтальных сеток следует принимать по черт. 31.

Черт.

31. Схема расположения горизонтальных сеток армирования

подколонника:

а - при e 0 > l c /2; б - при l c /6 < e 0 £ l c /2

4.27. Толщина защитного слоя бетона для рабочей арматуры подколонника должна быть не менее 30 мм, а для подошвы фундамента при условии устройства под ним бетонной подготовки принимается равной 35 мм.

4.28. При необходимости косвенного армирования дна стакана устанавливают сварные сетки (от двух до четырех).

5. IIPOЕКТИРОВАНИЕ ФУНДАМЕНТОВ С ПОМОЩЬЮ ЭВМ

5.1. Для подбора типовых (например, из номенклатуры серии 1.412) или проектирования нетиповых фундаментов имеется ряд программ, в которых реализованы алгоритмы расчета оснований под фундаменты и расчета прочности конструктивных элементов фундаментов.

5.2. Алгоритмы расчета грунтового основания по различным программам включают следующие нормируемые проверки, в результате удовлетворения которых определяют размеры подошвы:

по деформациям:

по величинам средних, краевых и угловых давлений под подошвой;

по форме эпюры давлений и величине отрыва;

по величине давления на кровлю слабого слоя;

по величинам осадки и крена;

по несущей способности:

по прочности скального основания;

по прочности и устойчивости нескального основания;

на сдвиг по подошве;

на сдвиг по слабому слою.

5.3. Алгоритмы расчета прочности конструктивных элементов фундамента включают следующие нормируемые проверки, в результате удовлетворения которых определяют размеры ступеней и армирование:

плитной части:

по продавливанию и раскалыванию;

по поперечной силе;

по обратному моменту;

на изгиб;

на трещиностойкость;

подколонника:

на косое внецентренное сжатие сплошного бетонного и железобетонного сечения;

на изгиб стаканной части;

на смятие под торцом колонны.

5.4. В табл. 9 приведены общие данные о специализированных программах, рекомендуемых при проектировании фундаментов на естественном основании под колонны зданий и сооружений.

Таблица 9

|

Характеристики программ |

|||||

|

Программы |

Тип ЭВМ |

Организация-разработчик |

Номенклатура фундаментов |

Грунты |

|

|

ТЛПТЖБФ |

ЕС-ЭВМ |

ПИ-1 |

Типовые по серии 1.412 |

Нескальные, непросадочные, сухие и водонасыщенные |

|

|

АСПФ-ЕС |

ЕС-ЭВМ |

ПИ-3 |

Типовые по серии 1.412 и нетиповые, в том числе глубокого заложения |

Скальные и нескальные, включая просадочные и водонасыщенные |

|

|

FUND-CM |

СМ-4 |

ЛенПСП |

Нетиповые, в том числе глубокого заложения |

Нескальные, непросадочные, сухие |

|

|

ФОК-ЕС-80 |

ЕС-ЭВМ |

КиевПСП |

Нетиповые |

Нескальные, включая просадочные и водонасыщенные |

|

Окончание табл. 9

|

Характеристики программ |

|||||||

|

Программы |

Расчетные проверки |

Учет влияния |

Унификация |

Выборка |

|||

|

грунтового |

фундамента |

соседних |

фундаментов |

материалов |

|||

|

основания |

плитной части |

подколонника |

фундаментов |

||||

|

1 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

ТЛПТЖБФ |

1.1-1.4 |

3.1-3.5 |

4.1-4.3 |

Выполнен |

Выполнена |

Выполнена |

|

|

АСПФ-ЕС |

1.1-1.4; 2.1-2.3 |

3.1; 3.4; 3.5 |

4.1-4.3 |

То же |

То же |

То же |

|

|

FUND-CM |

1 .1; 1.2 |

3.1; 3.3-3.5 |

- |

- |

- |

- |

|

|

ФОК-ЕС-80 |

1.1-1.4 |

3.1-3.4 |

4.1-4.3 |

- |

- |

Выполнена |

|

П р и м е ч а н и е. Все материалы по программам для расчета фундаментов публикуются в информационных выпусках фонда алгоритмов и программ отрасли «Строительство» Госстроя СССР.

Пример 1. Расчет внецентренно нагруженного фундамента под сборную колонну

Дано: фундамент со ступенчатой плитной частью и стаканным сопряжением с колонной серии 1.423-3 сечением l c х b c = 400x400 мм (черт. 32); глубина заделки колонны d c = 750 мм; отметка обреза фундамента - 0,15 м; глубина заложения - 2,55 м; размер подошвы, определенный из расчета основания по деформациям в соответствии с указаниями СНиП 2.02.01-84, l x b = 3,3х2,7 м. Расчетные нагрузки на уровне обреза фундамента приведены в табл. 10.

Таблица 10

|

№ комбинаций |

g f = 1 |

|||

|

расчетных

|

N, МН (тс) |

М х, МН × м (тс × м) |

Q x , МН (тс) |

|

|

1 |

2 |

3 |

4 |

|

|

1 |

2,0 (200) |

0,08 (8) |

0,03 (3) |

|

|

2 |

0,8 (80) |

0,11 (11) |

0,05 (5) |

|

|

3 |

1,75 (175) |

0,28 (28) |

0,06 (6) |

|

Окончание табл. 10

|

№ комбинаций |

g f > 1 |

|||

|

расчетных

|

N, МН (тс) |

М х, МН × м (тс × м) |

Q x , МН (тс) |

|

|

1 |

5 |

6 |

7 |

|

|

1 |

2,4 (240) |

0,096 (9,6) |

0,036 (3,6) |

|

|

2 |

0,96 (96) |

0,132 (13,2) |

0,06 (6) |

|

|

3 |

2,1 (210) |

0,336 (33,6) |

0,072 (7,2) |

|

Обозначения, принятые в таблице:

g f - коэффициент надежности по нагрузке;

х - направление вдоль б ó льшего размера подошвы фундамента.

П р и м е ч а н и е. Материал - сталь класса А-III .

Черт 32. Внецентренно нагруженный фундамент под сборную колонну

R s = R sc = 355 МПа ( Æ 6-8 мм) (3600 кгс/см 2);

R s = R sc = 365 МПа ( Æ 10-40 мм) (3750 кгс/см 2);

E s = 2 × 10 5 МПа (2 × 10 6 кгс/см 2).

Бетон тяжелый класса В 12,5 по прочности на сжатие:

R b = 7,5 МПа (76,5 кгс/см 2 ); R bt = 0,66 МПа (6,75 кгс/см 2 );

R bt.ser = 1,0 МПа (10,2 кгс/см 2); E b = 21 × 10 3 МПа (214 × 10 3 кгс/см 2 ).

Коэффициенты условий работы бетона: g b2 = 0,9; g b9 = 0,9 (для бетонных сечений).

НАЗНАЧЕНИЕ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ

ФУНДАМЕНТА

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОДКОЛОННИКА В ПЛАНЕ

Необходимая толщина стенок армированного стакана определяется с помощью табл. 10 для комбинации № 3 расчетных сочетаний нагрузок:

e 0 = M/N = 0,336/2,1 = 0,16 м, т.e. e 0 < 2l с = 2 × 0,4 = 0,8 м.

При е 0 < 2l с толщина стенок стакана принимается не менее 0,2l c = 0,2 ´ 0,4 = 0,08 м и не менее 0,15 м. Тогда при l с = b с = 0,4 м минимальные размеры подколонника l cf = b cf = 2 × 0,15 + 2 × 0,075 + l c = 0,85 м.

С учетом рекомендуемых модульных размеров подколонников, приведенных в табл. 4, принимаем l cf х b cf = 0,9 х 0,9 м; глубину стакана под колонну d p = d c + 0,05 = 0,75 + 0,05 = 0,8 м; площадь подошвы фундамента А = l х b = 3,3 х 2,7 = 8,91 м 2 ; момент сопротивления подошвы фундамента в направлении б ó льшсго размера W = 4,9 м 3 .

РАСЧЕТ ПЛИТНОЙ ЧАСТИ

ФУНДАМЕНТА

НА ПРОДАВЛИВАНИЕ

ОПРЕДЕЛЕНИЕ ВЫСОТЫ ПЛИТНОЙ ЧАСТИ ФУНДАМЕНТА h pl

Высота фундамента h = 2,55 — 0,15 = 2,4 м.

Ориентировочная минимальная высота подколонника при трехступенчатом фундаменте h cf = 2,4 - 0,3 × 3 = 1,5 м.

В соответствии с указаниями п. 2.6 при h cf - d p = 1,5 - 0,8 = 0,7 м > 0,5 (l cf — l c) = 0,5 (0,9 — 0,4) = 0,25 м. Высота плитной части определяется проверкой на продавливание по схеме 1 от низа подколонника.

Определяем необходимую рабочую высоту плитной части по черт. 11.

Найдем максимальное краевое давление на основание при:

сочетании 1 : р = 2,4/8,91 + (0,096 + 0,036 . 2,4)/4,9 = 0,268 + 0,038 = 0,306 МПа;

сочетании 3 : р = 2,1/8,91 + (0,336 + 0,072 . 2,4)/4,9 = 0,235 +0,104 = 0,339 МПа.

Принимаем максимальное значение p max = 0,339 МПа.

По найденным значениям A 3 = b(l — 0,5b + b cf — l cf) = 2,7(3,3 — 0,5 x 2,7 + 0,9 - 0,9) = 5,26 м 2 и r = g b2 R bt / p max = 0,9 × 0,66 / 0,339 = 1,75 необходимая рабочая высота плитной части фундамента h 0, pl = 62 см. Следовательно, h pl = 62 + 5 = 67 см.

В соответствии с указаниями п. 4.4 и табл. 4 высоту плитной части принимаем равной 0,9 м. Для случая индивидуального фундамента допускается принимать высоту 0,7 м (кратной 100 мм) с высотой нижней ступени 0,3 м и верхней 0,4 м.

Укажем, что с учетом принятых в дальнейшем размеров ступеней (см. черт. 32) объем бетона плитной части в обоих случаях будет практически одинаков: 4,4 м 3 при высоте плитной части 0,7 м и 4,38 м 3 — при высоте плитной части 0,9 м. Вместе с тем б ó льшая высота плитной части позволяет снизить сечение рабочей арматуры подошвы фундамента, что отражается и на общей его стоимости (см. табл. 3 прил. 7).

При 0,5 (b - b cf) = 0,5(2,7 - 0,9) = 0,9 м > h 0,pl = 0,9 - 0,05 = 0,85 м рабочую высоту h 0,pl можно определить также по формуле (9) с заменой b c на b cf , l c на l cf .

Вычислим значения с l и с b :

с l = 0,5 (l - l cf) = 0,5(3,3 - 0,9) = 1,2 м; с b = 0,5 (b - b cf) = 0,5(2,7 - 0,9) = 0,9 м; r = 1,75 (см. выше);

h 0,pl = - 0,5b cf + - 2c 2 = 2,7 - 2 × 0,45 = 1,8 м.

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ТРЕТЬЕЙ СТУПЕНИ

ФУНДАМЕНТА

Размеры третьей ступени определяем по формулам (17) и (18) с заменой l c на l cf .

l 2 = (l - 2c 1 - l cf)h 3 /(h 2 + h 3 ) + l cf = (3, 3 - 2 × 0,45 - 0,9)0,3/ (0,3 +0,3) + 0,9 = 1,65 м;

b 2 = (b - 2c 2 - b cf)h 3 /(h 2 + h 3) + b cf = (2,7 - 2 . 0,45 - 0,9) 0,3/(0,3 + 0,3) + 0,9 = 1,35 м.

Назначаем размеры третьей (верхней) ступени l 2 x b 2 = 1,5 х 0,9 м.

Выполним проверку на продавливание двух нижних ступеней от третьей ступени, так как назначенные размеры l 2 , b 2 меньше значений, полученных по формулам (17) и (18).

Проверку производим по указаниям п. 2.9 с заменой b c и l c на b 2 и l 2 и u m на b m , принимая рабочую высоту сечения

h 0,pl = h 01 + h 2 = 0,25 + 0,3 = 0,55 м;

так как b - b 2 = 2,7 - 0,9 = 1,8 м > 2h 0,pl = 2 . 0,55 = 1,1 м, то по формуле (7) b m = b 2 + h 0,pl = 0,9 + 0,55 = 1,45 м; по формуле (4) A 0 = 0,5b(l - l 2 - 2h 0,pl) - 0,25 (b - b 2 - 2h 0,pl) 2 = 0,5 . 2,7(3,3 - 1,5 - 2 × 0,55) - 0,25 (2,7 - 0,9 - 2 × 0,55) 2 = 0,82 м 2 ;

F = A 0 p max = 0,82 × 0,339 = 0,274 МН.

Проверяем условие прочности по продавливанию g b2 R bt b m h 0,pl = 0,9 . 0,66 . 1,45 . 0,55 = 0,474 MH > 0,274 МН, то есть условие прочности по продавливанию выполнено. Размеры фундаментов показаны на черт. 32.

ОПРЕДЕЛЕНИЕ СЕЧЕНИЙ АРМАТУРЫ ПЛИТНОЙ ЧАСТИ ФУНДАМЕНТА

Определяем изгибающие моменты и площадь рабочей арматуры подошвы фундамента А sl по формулам (46)-(57) в сечениях по граням ступеней 1-1, 2-2 и по грани подколонника 3-3, 4-4.

Расчетные усилия на уровне подошвы принимаем без учета веса фундамента по 3-му сочетанию нагрузок, определяющему p max ,

N = 2,1 МН; М = 0,336 + 0,072 . 2,4 = 0,509 МН. м; e 0 = 0,509/2,1 = 0,242 м.

Изгибающие моменты в сечениях приведены в табл. 11.

Таблица 11

|

Сечение |

с i , м |

с i 2 , м 2 |

N с i 2 /2l, МН × м |

1+6e 0 /l |

4e 0 c i /l 2 |

1+6e 0 /l - 4e 0 c i /l 2 |

М, МН × м |

|

1-1 |

0,45 |

0,203 |

0,065 |

1,44 |

0,04 |

1,40 |

0,091 |

|

2-2 |

0,90 |

0,81 |

0,258 |

1,44 |

0,08 |

1,36 |

0,351 |

|

3-3 |

1,20 |

1,44 |

0,458 |

1,44 |

0,107 |

1,333 |

0,611 |

|

4-4* |

0,90 |

0,81 |

0,315 |

1,00 |

0 |

1,00 |

0,315 |

По способу возведения фундаменты делят на монолитные и сборные.

Под колонны каркасного здания устраивают, как правило, столбчатые фундаменты с подколонниками стаканного типа, а стены опирают на фундаментные балки. Ленточные и сплошные фундаменты предусматривают редко, как правило, на слабых, просадочных грунтах и при больших ударных нагрузках на грунт технологического оборудования.

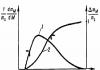

Унифицированные монолитные железобетонные фундаменты имеют ступенчатую форму с подколонником стаканного типа для заделки колонн (рис.2).

разрез подколонника

Рис.2. Общий вид монолитного фундамента ступенчатой формы с подколонником стаканного типа под крайнюю колонну

Сборные фундаменты экономичнее монолитных, но на них больше расходуется стали. Более легкими и экономичными по расходу стали, являются сборные фундаменты ребристой или пустотной конструкции.

При близком расположении уровня грунтовых вод (УГВ) и при слабых грунтах устраивают свайные фундаменты. Наиболее распространены железобетонные сваи круглого и квадратного сечений. По верху сваи связывают монолитным или сборным железобетонным ростверком, который служит одновременно подколонником.

Подколонник устанавливают на плиту по слою цементно-песчаного раствора. При действии на фундамент изгибающего момента соединение подколонника с плитой усиливают сваркой закладных элементов, а места сварки заделывают бетоном.

Ступени плиты всех фундаментов имеют единую унифицированную высоту 300 мм или 450 мм.

В верхней части подколонника устроен стакан для установки в него колонны. Дно стакана располагают на 50 мм ниже проектной отметки низа колонны для того, чтобы компенсировать подливкой раствора неточности в размерах и заложении фундаментов.

Колонны с фундаментом соединяют различными способами. В основном с помощью бетона. Для обеспечения жесткого закрепления колонны в стакане фундамента на боковых поверхностях железобетонной колонны устраивают горизонтальные бороздки. Зазор между гранями колонны и стенками стакана поверху составляет 75 мм, а по низу стакана 50 мм (рис.2).

Обрез фундамента под железобетонные колонны располагают на отметке -0.15 м, под стальные колонны – на отметках -0.7 м или -1.0 м.

Фундаменты под смежные колонны в температурных швах делаются общими, независимо от числа колонн в узле. Для каждой сборной железобетонной колонны в этом случае устраивают отдельный стакан (рис.3).

Рис. 3. Монолитные фундаменты железобетонных

колонн в местах устройства деформационных швов

В фундаментах под стальные колонны подколонник делают сплошным (без стакана) с анкерными болтами (рис.4).

Рис. 4. Монолитные фундаменты под стальные колонны:

а) колонны постоянного сечения;

б) колонны двухветвевые (сквозного сечения)

Стены каркасных зданий опирают на фундаментные балки , укладываемые между подколонниками фундаментов на бетонные столбики необходимой высоты, бетонируемые на уступах фундаментов (рис. 2). Фундаментные балки имеют тавровое или трапецеидальное поперечное сечение (рис.5). Номинальная длина их составляет 6 и 12 м. Конструктивная длина фундаментных балок выбирается в зависимости от ширины подколонника и местоположения балок. Верхняя грань балок располагается на 30 мм ниже уровня чистого пола.

Рис. 5. Сечения фундаментных балок:

а) для шага колонн 6 м;

б) для шага колонн 12 м

Фундаментные балки устанавливают на подливку из цементно-песчаного раствора толщиной 20 мм. Этим раствором заполняют зазоры между торцами балок и стенками подколонников. По балкам для гидроизоляции стен укладывают 1-2 слоя рулонного водонепроницаемого материала на мастике. Во избежание деформации балок вследствие пучения грунтов снизу и с боков балок предусматривают подсыпку из шлака, песка или кирпичного щебня (рис.6).

Рис. 6. Деталь цоколя одноэтажного промышленного здания

Навигация:

Фундаменты промышленных зданий

Фундаменты промышленных зданий

Фундаменты сборных железобетонных колонн. Под сборные железобетонные колонны применяют железобетонные сборные или монолитные фундаменты типа стакана.

Сборные фундаменты могут состоять из одного железобетонного блока (башмака) стаканного типа или из железобетонного блока-стакана и одной или нескольких опорных плит под ним (рис.

Монолитные железобетонные фундаменты имеют симметричную ступенчатую форму с двумя или тремя прямоугольными ступенями и подколонником в котором размещен стакан для колонны (рис. 27). Дно стакана располагается на 50 мм ниже проектной отметки низа колонны, с тем чтобы после распалубки фундамента путем подливки слоя цементного раствора (или бетона) компенсировать возможные неточности в размерах и заложении фундаментов.

фундаменты обычно проектируют с отметкой верха подколонника на уровне планировочной отметки земли-0,150.

Фундаменты могут иметь полную высоту 12004-3000 мм с градацией 300 мм, что соответствует наибольшей глубине заложения подошвы фундамента - 3,150.

В этом случае высота фундамента изменяется за счет высоты подколонника при; неизменной высоте ступеней.

Рис. 26. Конструктивные решения сборных фундаментов промышленных зданий: а - одноблочные; б - двухблочные; в - многоблочные; 1 - стакан; 2 - плита

27. Монолитный железобетонный фундамент: 1 - подколенник; 2 - ступени

При необходимости более глубокого заложения фундаментов под ними делают подушку из песка или бетона (см; рис. 27).

В зданиях с подвалами фундаменты располагают ниже пола подвала за счет увеличения высоты подколенника.

Фундаменты устраивают из бетона марок 150 и 200. Армируют фундаменты сварной сеткой с ячейками 200×200 мм, располагаемой в основании фундамента с защитным слоем 35-70 мм.

Для рабочей арматуры применяют горячекатаную сталь периодического профиля класса А-П. Подкрлонники армируются аналогично соответствующим колоннам. При наличии слабых грунтов под фундаментами устраивают подготовку толщиной 100 мм из” бетона. Привязка фундаментов к разбивочным осям определяется привязкой колонны.

Фундаменты стальных колонн. Под стальные колонны, как правило, устраивают железобетонные монолитные фундаменты.

Подколонники делают сплошными (без стаканов) и снабжают анкерными болтами для закрепления башмака колонны.

Верх подколонника располагают с таким расчетом, чтобы башмак стальной колонны и верхние концы анкерных болтов были, покрыты полом. С этой целью в зависимости от типа башмака отметка верха фундамента назначается - 0,4-1 м.

При необходимости заглубления фундаментов стальных колонн на 4 м и более возможно применение сборных железобетонных подколонников, изготовляемых по типу сборных железобетонных двухветвенных колонн.

Такой подколонник нижним концом закрепляют в стакане фундамента, на верхнем конце он имеет анкерные болты для крепления стальной колонны. Фундамент под смежные колонны устраивают общим даже и в том случае, когда в числе смежных колонн имеются и стальные и железобетонные колонны.

Стальные колонны устанавливают на фундаментах, в которые заранее заделывают анкерные болты для крепления колонн.

Проектное положение колонн в плане обеспечивается правильным расположением анкерных болтов на фундаментах, а точность установки по высоте - тщательной подготовкой опорных колонн: поверхностей фундаментов.

Рис. 29. Фундаменты под стальные колонны с опорными стальными деталями: а - вид башмака и опоры; б - кондуктор; 1 - опорные балки; 2 - закладные детали; 3 - риски осей; 4 – кондуктор с отверстиями для анкерных болтов; 5 и 6 - риски осей на башмаке колонны; 7 - подливка

Опирание колонн осуществляется одним из следующих способов:

1) на поверхность фундамента, возведенного до проектной отметки подошвы колонны, без последующей подливки цементным раствором.

от0т способ применяют для колонн с фрезерованными подошвами башмаков (рис. 28);

2) на заранее установленные и выверенные опорные детали (балки, рельсы и др.) с последующей подливкой цементным раствором (рис.

29). фундамент бетонируют до уровня на 250-300 мм ниже проектной отметки опорной плоскости башмака колонны. Затем устанавливают опорные детали и закладные части, бетонируют верхнюю часть фундамента до уровня на 40-50 мм ниже верха опорных деталей. Опорная (нижняя) поверхность башмака колонны при этом способе подготовки фундамента должна быть изготовлена строго перпендикулярно к оси колонны;

30. Фундамент под стальную колонну с опорной плитой: 1 - опорная плита; 2 - планки с нарезными отверстиями; 3 - установочные винты; 4 - кондуктор с отверстиями для анкерных болтов; 5 - риски разбивочных осей; 6 - анкерные болты; 7 - закладные детали; 8 - подливка; 9 - верх фундамента; 10 - низ башмака колонны

3) на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты (рис.

30). Фундамент бетонируют до уровня на 50-80 мм ниже проектной отметки подошвы плиты, затем устанавливают опорные плиты, совмещая их осевые риски с рисками разбивочных осей на деталях, заделанных в фундамент. Положение каждой плиты по высоте регулируется установочными винтами с таким расчетом, чтобы верхняя плоскость плиты расположилась на

проектной отметке опорной плоскости башмака колонны.

Опорные поверхности плит и колонн должны быть простроганы на заводе.

Фундаменты под стены. Под стены зданий и сооружений устраивают ленточные, столбчатые или свайные фундаменты.

Ленточные фундаменты, как правило, устраивают под несущие или самонесущие кирпичные и блочные стены.

Они могут быть сборными или монолитными. Наиболее распространены сборные ленточные фундаменты. Эти фундаменты устраиваются из железобетонных и бетонных блоков или укрупненных элементов. Наиболее широкое распространение имеют блочные фундаменты. Ленточные Фундаменты устраивают из блоков двух типов: стеновых прямоугольных блоков (марки СП) и блок-подушек (марки Ф). Стеновые блоки (рис. 31, а) имеют единую номинальную высоту 600 мм, единую номи-; нальную длину 2400 мм и толщину - от 300 до 600 мм.

Кроме основных стеновых блоков марки СП имеются доборные блоки марки СПД| номинальной длины 800 мм, которые используют для перевязки блоков в фундаменте.

Стеновые блоки изготовляют без арматуры - сплошными и с несквозными пустотами, открытыми книзу.

Сплошные блоки имеют в обозначении дополнительную букву «С».

Блок-подушки (рис. 31, б) используют для увеличения ширины подошвы фундамента и соответственно армируют по низу сварными сетками.

31. Фундаменты стен: а - стеновой блок; б - блок-подушка

Рис. 32. Ленточные фундаменты из стеновых блоков и блок-подушек

Блок-подушки имеют номинальную длину 1200-2400, ширину 1000-2400 и толщину 300 и 400 мм.

Блоки шириной 1000ч-1600 мм, кроме основных размеров, изготовляют доборные - половинной длины.

Стеновые блоки изготовляют из бетона марки 150, блок-подушки - из бетона марок 150-200.

Для основной рабочей арматуры блок-подушек используют горячекатаную сталь класса А-П.

На рис. 32 показаны схемы ленточных фундаментов из стеновых блоков и блок-подушек.

Блок-подушки укладывают на выровненное основание или на песчаную подготовку. Фундаменты из блок-пбдушек могут быть сплошными или прерывистыми. В прерывистых фундаментах подушки укладывают с разрывом 0,2-0,9 м. Такая конструкция сокращает расход материала, уменьшает затраты труда и позволяет полнее использовать несущую способность грунтов.

При возведении зданий или сооружений на сильно сжимаемых или просадочных грунтах по фундаментным подушкам устраивают армированный шов толщиной 3-5 см, и поверх фундамента - армированный пояс толщиной 10-15 см.

Это увеличивает жесткость фундамента и предупреждает появление трещин при неравномерной осадке здания.

Стеновые блоки укладывают на цементном растворе поверх фундаментных подушек. Из таких блоков сооружают стены подвала. При этом фундаменты и стены подвала состоят из нескольких рядов стеновых блоков, уложенных с перевязкой швов.

Продольные и поперечные 1 стены таких фундаментов соединяют между собой посредством перевязки блоков.

Фундаменты из крупноразмерных железобетонных элементов устраивают из панелей-подушек и панелей-стенок (рис.ЗЗ).Панели-подушки (ребристые или сплошные) укладывают в виде сплошной или прерывистой ленты под стенами из крупных панелей.

Поверх них устанавливают панели-стенки (сплошные, ребристые или со сквозными пустотами). Установленные панели соединяют между собой путем электросварки закладных стальных деталей в них.

Рис. 33. Ленточные фундаменты из крупноразмерных железобетонных под стены

34. Столбчатые фундаменты

Монолитные ленточные фундаменты устраивают из бетона или железобетона. Их возводят в опалубке, куда устанавливают арматуру (при железобетонных фундаментах) и укладывают бетон проектной марки.

Столбчатые фундаменты (рис. 34) под стены устраивают при прочных основаниях и небольших нагрузках на них. Под несущими стенами опоры фундаментов располагают в углах, в местах примыкания и пересечения стен, а также в промежутках на расстоянии не более чем через 3-6 м.

При этом отдельно стоящие опоры связывают между собой железобетонными фундаментными балками, воспринимающими нагрузку от стен. Под фундаментными балками для предупреждения деформаций, связанных с пучением посадкой основания, устраивают шлаковую или песчаную подсыпку толщиной 0,5- 0,6 м.

Свайные фундаменты (рис. 35) устраивают при слабых грунтах, залегающих на большую глубину.

В зависимости от различных признаков сваи подразделяют на разные виды. По материалу сваи бывают железобетонными, бетонными, стальными и деревянными. Железобетонные сваи в свою очередь делят на сборные и монолитные. Наиболее распространены сборные сваи.

Их изготовляют двух видов: сплошные - квадратного сечения в плане и трубчатые - цилиндрические. Бетонные сваи, как правило, изготовляют монолитными, с разными диаметрами и глубиной заложения. Стальные сваи выполняют из двутавров, швеллеров, труб. Вследствие дефицитности металла и неустойчивости к коррозии стальные сваи применяют редко. Деревянные сваи изготовляют из хвойных пород леса. Для защиты от размочаливання при забивке на верхний конец свай надевают стальное кольцо (бугель), а на нижний - стальной башмак.

По способу изготовления и погружения в грунт сваи делят на забивные и набивные.

Забивные сваи выполняются сборными железобетонными, стальными или деревянными. Их погружают (забивают) в грунт специальными механизмами путем забивки, вдавливания, вибрации, ввинчивания (винтовые стальные сваи).

35. Свайные фундаменты: а _ на сваях-стойках; б - на висячих сваях; в - виды забивных свай; г - свайные ростверки; 1 - сваи; 2 - ростверк; 3 - бугель; 4 - стальной башмак; 5 - стальной фланец, приваренный к арматуре сваи; 6 - стальной наконечник; 7 - отверстие; 8 - железобетонный сборный оголовок сваи; 9 - сборный железобетонный ростверк, привариваемый к оголовку; 10 - выпуски арматуры из свай; 11 - бетон

Набивные сваи относятся к монолитным (рис.

36). Их устраивают непосредственно в грунте из бетона или железобетонна с помощью специальных обсадных труб погружаемых в предварительно устроенные в грунте скважины. Набивные железобетонные сваи применяют при больших нагрузках на фундаменты, имеют диаметр соответственно 1000 мм и глубину залегания 30 м и более.

По характеру работы в грунте сваи делят на висячие и сваи-стойки.

Сваитстойки проходят через слабый грунт и нижними концами опираются на прочный (скальный) грунт, передавая на него всю нагрузку от здания.

Висячие сваи не достигают прочного грунта, а лишь уплотняют слабый грунт. Нагрузку от здания висячие свая воспринимают главным образом на счет сил трения, возникающих между их боковой поверхностью и грунтом.

По сравнению с другими видами фундаментов сваи имеют ряд преимуществ: дают меньшие осадки, повышают уровень индустриализации, сокращают объем земляных работ, уменьшают сроки и снижают стоимость строительства.

В настоящее время в промышленном, гражданском и транспортном строительстве из соответствующих конструкций набивных свай наиболее широко (5- 10% от общего количества применяемых свай) применяют буронабивные сваи, особенно в районах залегания просадочных и насыпных грунтов.Такие сваи обычно изготовляют диаметром 500-800 мм с уширенным основанием диаметром 1200-2000 мм.

36. Набивные сваи: а - изготовленные в съемной обсадной трубе; б - ча-стотрамбованные с металлическим башмаком; в - с лучевидной уширенной пятой; г - камуфлетные; д -- глубокого заложения системы «Б.еното»; 1 - металлический башмак; 2 - монолитный ростверк; 3 - свая Ф 1,2 м; 4 - плотные породы грунтов

Набивные сваи изготовляют специальными станками с инвентарными обсадными трубами, которые впоследствии извлекают или оставляют в грунте.

Бурение скважин для устройства буронабивных свай выполняют специальными установками УРБ-ЗАМ, УГБХ-150 и специальными станками НБО-1, СП-45, в том числе станками вращательного бурения СО-2, СО-1200 и др.

Буронабивные сваи широко применяют также и за рубежом. Во Франции и Японии их изготовляют специальными станками. В Англии бурение скважин для набивных свай выполш!ют навесным оборудованием - шнеками и роторными бурами, навешиваемыми на подъемные краны.

37. Защита подвалов от грунтовой сырости и грунтовых вод: а - грунтовая вода ниже пола подвала; б - то же, выше пола подвала; в - безрулонная гидроизоляция подвальных помещений; 1 -- обмазка горячим битумом; 2-горизонтальная гидроизоляция (в уровне пола подвала); 3 - асфальтовый или бетонный пол; 4 - верхний слой горизонтальной гидроизоляции; 5 - уровень грунтовых вод; 6 - защитная кирпичная стенка; 7 - ковер оклёечной гидроизоляции; 8 - пригрузочный слой бетона; погашающий напор грунтовых вод; 9 - осадочный компенсатор; 10 - глиняный замок; 11 - водонепроницаемая штукатурка с добавкой хлорного железа; 12 - эластим (холодная поли-мербитумная обмазка); 13 - горизонтальная изоляция из эластима

Детали устройствз фунтдаментов.

При возведении фундаментов, особенно под стены зданий I с подвалами, требуется устройство ряда других деталей: гидроизоляции, отмостки, приямков, осадочных швов.

Гидроизоляция. Фундаменты под стены подвергаются увлажнению просачивающейся через грунт атмосферной влагой, а также грунтовой водой. Вследствие кзпиллярности влага по фундаменту поднимается вверх и вызывает отсыревание стен здания. Чтобы прегрздить доступ влаги в стены, устраивают горизонтальную и вертикальную гидроизоляции.

На зданиях без подвала горизонтальную гидроизоляцию устраивзют нз одном уровне с подготовкой под полы первогр этажа, з при устройстве полов по балкам - на 50-150 мм ниже линии.

Горизонтзльную гидроизоляцию выполняют из 2-х слоев рубероидзня битумной мастике или слоя цементной!

раствора составз 1:2 с уплотняющими добзвкзми (церезит, алюминат натрия! хлорное железо) толщиной 20-30 мм.

Вертикальную гидроизоляцию применяют в зданиях с подвалами в зависимости от уровня грунтовых вод.

Если уровень грунтовых вод шоке пола подвала, то для изоляции покрывают наружную поверхность стены подвалз, соприкзсзющуюся с грунтом, двумя слоями горячего битумз.

При этом пол подвзлз является во-донепроницземым (зсфальтовый, цементный) и предотвращает доступ грунтовой сырости снизу с внутренней стороны стены (рис.

37, а). Если же уровень грунтовых вод выше пола подвала, то кроме вертикальной гидроизоляции стен устраивают гидроизоляцию пола подвала (рис. 37, б, в). В этом случае йдроизоляция представляет собой непрерывный ковер из нескольких слоев (2-5) гидроизола, изола, стеклоткани и других гнилостойких рулонных материалов, приклеиваемых к основанию (и ДРУГ к ДРУГУ) соответствующими мастиками. Гидроизоляционный ковер располагают в толще пола на бетонной подготовке, пропускают через фундамент (стены подвала) и заводят на поверхность наружных стен на 0,5 м выше возможного (наибольшего) уровня грунтовых вод.

На гидроизоляционный ковер пола укладывают слой бетона или устраивают железобетонную плиту (прижимная плита), по которой настилается чистый пол. Гидроизоляционный слой, расположенный с наружной стороны стены, защищают от возможного повреждения облицовкой из хорошо обожженного глиняного кирпича на цементном растворе. Выше облицовки наружную поверхность фундамента (стены покрывают горячим битумом.

Отмостка.

В целях защиты основания фундаментов от увлажнения поверхностными водами с наружной стороны здания по всему периметру устраивают водонепроницаемую отмостку шириной 0,5-1,5 м с уклоном от здания 2-3% (рис. 38). Ее обычно выполняют из слоя асфальта толщиной 20-30 мм, уложенного по щебеночной подготовке толщиной 100-150 мм.

38. Отмостка, загрузочные и световые приямки: А - отмостка; Б - загрузочный люк; В - световые приямки; 1 - слой асфальта; 2 - Щебеночная подготовка; 3-бетонная или кирпичная стенка; 4 - дно в приямке с уклоном от здания; 5 - решетка

Приямки. При возведении фундаментов в зданиях с подвалами обычно устраивают приямки (см.

рис. 38). Приямки, устраиваемые у стен подвала, служат для освещения и загрузки топлива (например, в зданиях котельных). Стенки приямков выполняют из сборного или монолитного железобетона и кирпича. Днища приямков делают бетонными с уклонами к выпускным отверстиям для стока воды и сверху закрывают стальными решетками или крышками.

Осадочные швы. В тех случаях, когда отдельные части одного и того же здания имеют разные этажность, нагрузки, сроки возведения или различный по качеству под ними грунт, может произойти неравномерная осадка здания, а следовательно, появляются трещины, которые могут привести к разрушению всего здания.

Поэтому фундамент здания вместе с расположенной на нем стеной разрезают вертикальным осадочным швом, который в непрерывных фундаментах выполняют в виде поперечной вертикальной щели (рис. 39). В шов закладывают вертикально поставленные обернутые толем доски толщиной 13 мм.

Типы фундаментов: ленточный, стаканный, свайный, плитный. Какой тип фундамента выбрать для дома?

По окончании кладки стен подвала ближайшие к поверхности стены доски вынимают, а швы в этих местах заполняют водонепроницаемым материалом, битумом, асфальтом и др.

Рис. 39. Осадочный шов: 1 - фундамент; 2 - шов; 3 - доски, обернутые толем

Особые случаи устройства фундаментов.

При изменении глубины заложения фундамента по длине стен от одного уровня к другому переходят постепенно - посредством уступов. Отношение высоты уступа к его длине принимают не более 1:2, причем высота должна быть не более 0,5 м, а длина - не менее 1 м.

В сейсмических районах, учитывая устойчивость фундаментов против опрокидывания, рекомендуется их проектировать в виде систем перекрестных лент и сплошных фундаментных плит, избегая применения отдельных столбчатых фундаментов.

В районах многолетнемерзлых грунтов фундаменты чаще возводя1 по методу сохранения мерзлого состояния грунтов основания.

В ЭТОР случае фундаменты состоят из отдельных столбов, связанных поверх железобетонной балкой (рандбалкой), причем подполье зимой проветривается, что гарантирует сохранение мерзлого состояния грунтов основания.

При возведении фундаментов на просадочных (лёссовидных) грунтах просадочные свойства последних устраняют защитой его от замачивания или путем его уплотнения тяжелыми трамбовками, использованием грунтовых набивных свай и химическим закреплением.

При строительстве на плывунах применяют свайные или сплошные фундаменты, причем котлован ограждают шпунтовым рядом и организуют водоотлив.

Подвалы и технические подполья.

Фундамент! здания, являющиеся стенами подвального этажа, образуют помещение подвалов и технических подполий. Помещения высотой более 2,0 используемые для хозяйственных нужд, называют подвалом, а помещения меньшей высоты, предназначенные для размещения инженерного оборудования и прокладки коммуникаций, называют техническим Подпольем. Стены подвалов и технических подполий выполняют из тех же материалов, что и фундаменты. Они должны быть устойчивы против г0ризонтального давления грунта, обладать достаточной теплозащитой и гидроизоляц.ией- Для освещения помещений в наружных стенах подвалов и технических подполий устраивают окна, выходящие в световые приямки.

Похожие статьи:

Основания под фундаменты зданий и сооружений

Навигация:

Главная → Все категории → Фундаменты

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Дома с большой многоэтажностью каркасно-панельного типа чаще всего устанавливают на фундамент стаканного типа под колонны.

Другими словами на специальное столбчатое основание.

И у них имеются огромные отличие от монолитных фундаментов, которые используются для малоэтажных строений.

Неудивительно, что такое основание используют только при промышленном строительстве, ведь такая соборная конструкция будет практически невыполнима в бытовых условиях без специальных агрегатов.

Ведь по факту это заводская стаканная конструкция, которая ставится в котлован и уже в нее монтируются армированные колонны.

Преимущества и устройство стаканного фундамента

А их также производят в заводских условиях.

Что такое стакан?

В быту этот элемент строители именуют «башмаком», ведь и форма его непростая. По факту это несколько квадратных монолитов, которые по мере приближения к поверхности утончаются.

Размеры фундаментов для всех объектов идут сугубо индивидуальные и их расчет ведет специальное строительное бюро.

Но все они должны быть ориентированы на ГОСТ 24476-80.

в нем прописано, что башмак может иметь минимальное значение нижнего квадрата в 120 см, а максимальное - 210 см.

В них устанавливают специальные колоны из железобетона, у которых сечение от 30 до 40 см.

Вот еще дополнение до статьи в видео:

Фундамент стаканного типа под колоны имеет свои преимущества:

- Феноменальная грузоподъемность;

- Практически полная инертность к влаге;

- Монтаж выполняется в самые короткие сроки при условии использования специальной техники.

Как они устроены?

Чаще всего такие остовы можно встретить при строительстве цехов для производства, больших хозяйственных построек, паркингов подземного типа.

Но чаще всего при возведении многоэтажных домов каркасного плана.

Его формируют из двух основных элементов: плиты, которая является непосредственным остовом, и подколонников, так называемых, стаканов.

Важно! Такой фундамент может быть использован только в том случае, когда грунт относится к устойчивому типу, не имеет склонности к просадке и пучению.

Отличительные характеристики

Расчет по основанию ведется от того какая будет будущая нагрузка на остов и типа грунта, на котором будет возводиться строение. Главное отличие этого фундамента от других, наличие в нем присущих только ему элементов.

А они разнятся по высоте подколонника, количеству плит и способу состыковки башмака и колоны.

Именно последний момент подвязан под материал, из которого произведена колонна.

Так, также металлические колоны имеют отличное от железобетонных колон крепление. Чаще всего железобетонные колоны садят на башмак с помощью раствора бетона с маркировкой 200 и 300.

Что об этом говорит ГОСТ?

Основные требования, которые озвучены в этом документе относительно фундамента стаканного типа под колонны, следующие:

- Бетонная смесь должна быть маркировкой не менее 200 и соответствовать ее характеристикам;

- Водонепроницаемость бетона должна маркироваться как В2;

- Порог водонепроницаемости всей конструкции не должен превышать пяти процентов;

- Готовые изделия можно поставлять на место строительства только после того как они наберут положенную им прочность;

- Создание армирующего пояса является обязательной процедурой, пруты должны быть покрыты бетоном толщиной в 30 мм;

- Если в конструкции после заливки торчит арматура, то это брак, который использовать запрещено;

- Трещины в конструкции превышающие показатель в 0,1 миллиметра требуют замены бракованной конструкции на новую;

- Если на изделиях имеются петли для монтажа их нужно срезать, но ни в коем случае не вбивать в конструкцию.

Такие остовы заграницей

Описанный выше способ крепления башмака и колонны применяется в основном на постсоветском пространстве.

Заграницей технология немного разниться.

Так, венгры предпочитают делать такое соединение с помощью прутьев арматуры, впущенных в бетон.

Американцы используют сварку, чтобы соединить выпуски металлического стержня или крепят все на анкерные болты.

Между болтами и остовом закладывают плиту из стали, которая берет на себя функцию прокладки.

А вот японцы за основу для колонны берут песчаную подушку, которая закреплена в железобетонной обойме, нужного размера.

Этапы строительства

Если речь идет о соборной конструкции для металлических колонн, то крепеж осуществляется только с помощью анкерных болтов. Болты сюда идут специальные, которые произвели на основе ГОСТа 24379.1-80.

Они должны полностью соответствовать расчетным параметрам.

Допускаемое отклонение -/+ 0,02 см.

При монтаже на особом контроле находятся показатели совмещения осей стакана и разбивочной оси, отсутствия отклонения в песке для выравнивания и опорах.

Важно! Остов должен полностью лежать на основании подошвы всей площадью.

Технология монтажа имеет следующие этапы:

- Подготовка скважины;

- Формирование подушки из песка и гравия, ее трамбовка;

- Установка стакана с помощью подъемного крана;

- Аналогичный предыдущему процессу, но уже по колонне.

Ее крепление на башмаке.

Монтируют ориентируясь только на оси, которые очерчены полосами на краях стакана. Их ставят сами строители перед началом работ любым красящим средством несмываемого типа.

Разбивочная ось должна обознаться с использованием струны, отвеса или проволоки и гвоздей. И именно совпадение оси на башмаке и разбивочной на колоне, свидетельствует о правильной установке.

Как видим конструкция более, чем монументальная.

Это и неудивительно, ведь на ней будет к примеру стоять многоквартирный дом, в котором будут проживать сотни семей и их жизни зависят от того, насколько правильно был возведен фундамент.

Нередко бывает и так, что остов возвели сугубо по проекту, а вот уже в нем была ошибка. Итог в обоих случаях печальный.

Поэтому те, кто занимается такими серьезными и ответственными мероприятиями должны относится к своей работе с максимальной ответственностью.

Данное соединение очень удобно тем, что составные части свай (по 6-10 метров каждая часть) автоматически в процессе забивки соединяются между собой.

Непосредственно стык – металлический «стакан» или обрезок стальной трубы, на одном конце которой имеется фаска, а другой конец закреплен к арматурным выпускам нижнего конца элемента и надежно приварен.

Фундамент стаканного типа

Сварные швы находятся внутри соединительной трубы. Наружная поверхность стакана обязательно покрывается цинковым раствором, что эффективно предотвращает развитие коррозии и дальнейшее разрушение стыка. Для удобства стыкования секций их нижняя часть имеет цилиндрическую часть.

Первое звено забивают на половину длины сваи. Это выполняется с использованием цилиндрических подбабок. Далее, второе звено (нижняя цилиндрическая часть) вводится внутрь трубчатого стакана. Специальный кольцевой выступ каждого следующего звена срезается «стаканом» под внутренний диаметр стыка, за счет чего образовавшееся соединение получается очень плотным и надежным.

Высокая жесткость соединения позволяет свайным элементам выносить существенные несущие нагрузки.

Данное соединение обеспечивает минимальный расход стали, в сравнении с болтовым или клиновидным соединениями.

Сваи составные изготавливают из бетонов тяжелых марок. Специальные наполнители и обогащенный песок позволяют достичь высокой морозостойкости и водонепроницаемости бетона, поэтому готовые элементы могут эксплуатироваться в условиях агрессивной среды.

Для повышения ударной стойкости сваи железобетонные составные армируют стальной проволокой высокого класса.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРОИЗВОДСТВО РАБОТ ПО МОНТАЖУ БЛОКОВ ФУНДАМЕНТОВ СТАКАННОГО ТИПА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) разработана на комплекс работ по монтажу блоков фундаментов стаканного типа промышленных зданий.

Типовая технологическая карта предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства монтажных работ.

Цель создания представленной ТТК — показать технологическую последовательность строительных процессов и монтажных работ, состав и содержание ТТК, примеры заполнения необходимых таблиц и графиков, оказание помощи строителям и проектировщикам при разработке технологической документации.

На базе ТТК разрабатываются Рабочие технологические карты, входящие в состав Проекта производства работ, на выполнение отдельных видов строительно-монтажных и специальных строительных процессов, продукцией которых являются законченные конструктивные элементы здания или сооружения, технологическое оборудование, а также на производство отдельных видов работ.

При привязке Типовой технологической карты к конкретному объекту и условиям строительства уточняются схемы производства, объемы работ, затраты труда, средства механизации, материалы, оборудование и т.п.

Для разработки технологических карт в качестве исходных данных и документов необходимы:

— рабочие чертежи;

— строительные нормы и правила (СНиП, СН, ВСН, СП);

— инструкции, стандарты, заводские инструкции и технические условия (ТУ) на монтаж, пуск и наладку оборудования;

— единые нормы и расценки на строительно-монтажные работы (ЕНиР, ГЭСН-2001);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, карты организации труда и трудовых процессов.

Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительно-монтажной организации по согласованию с организацией Заказчика, Технического надзора Заказчика и организациями, в ведении которых будет находиться эксплуатация данного здания, сооружения.