Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Изделия из фанеры прочны и практичны. Работа по созданию станка проводится в несколько этапов: сначала делают чертежи, затем готовят материалы и инструменты, выпиливают необходимые элементы конструкции, собирают в виде конструкторов и настраивают станки.

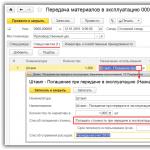

Каждый этап требует внимательного подхода. ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде;

- какой толщины потребуется фанера;

- каким образом будут фиксироваться детали.

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

Подготовка материала и инструментов

Мебельные станки из фанеры с ЧПУ подходят только для работы в домашних условиях. Для начала готовят фанерный лист любого сорта, разной толщины. Столы, станины и суппорты изготавливают из фанерного листа толщиной 10мм, для станков, на которых планируется изготавливать крупные заготовки, берется фанера толщиной 20 мм. Кожухи, стопоры и прочие элементы выпиливают из фанеры толщиной 6 мм. Кроме материала, потребуются следующие инструменты и детали:

- подшипники и фиксаторы;

- валы;

- винты;

- шкивы;

- дрель или сверло;

- ремни передачи вращения;

- кабели;

- алюминиевый уголок;

- направляющие;

- острый нож;

- контроллер;

- лобзик или натяжная пила;

- наждачка.

Также, следует приготовить клей. Для работы с фанерой подойдет обычный ПВА. Для установки на корпус металлических деталей используют эпоксидную смолу. В качестве дополнительного оборудования приобретается шаговый мотор, вместо него может использоваться мотор от отработавшего сканера или принтера.

В процессе работы для соединения отдельных элементов используют шипы и пазы, которые предварительно смазывают клеем. При нанесении ПВА используют ватную палочку. Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Как выпиливать детали

Фанерные детали выпиливают вручную, если их толщина не превышает 4 мм. Для этих целей подойдет ручной лобзик либо натяжная пила. Листы побольше, толщиной от 6 мм, допустимо пилить электрическим лобзиком, также подойдет дисковая пила. С тонкими листами (2 мм) можно работать ножом.

Пилу или лобзик ведут по линии разреза медленно, при быстром движении края изделия будут грубыми. Вырезая мелкие детали, лучше оставить запасное место, чтобы не ошибиться с размером. Отверстия в фанерных деталях проделывают с помощью сверлильного станка или сверла, также можно воспользоваться дрелью.

Выпиленное изделие следует обрабатывать, чтобы в ходе эксплуатации отдельные элементы не расслоились. Отшлифовка производится с помощью наждачной бумаги. Движения начинают от углового края фанерной детали по направлению волокон. Сами углы обрабатывают отдельно. Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

Сборка деталей

Когда все детали будут готовы, их собирают наподобие конструктора. Сборка осуществляется с большой осторожностью, поскольку фанера представляет собой хрупкий материал, при неосторожном подходе она может растрескаться. В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

Болтовые соединения дополняют шайбами и граверами, чтобы они не разболтались и не раскрутились в ходе работы на станках. Все кабели размещают в ПВХ гофре. Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Настройка

После сборки фрезера приступают к настройке станков. Следует тщательно проверить, как перемещаются движущиеся детали, как функционирует передающий механизм. Также следует отрегулировать положение включателей и выключателей, настроить показания датчиков.

На этапе настройке осуществляют следующие функции:

- установка нулевого показателя устройства;

- осевая калибровка движения суппорта, стола;

- диагностика точности обработки информации на датчиках.

Когда все будет готово, останется установить программу. Программное обеспечение для работы со станками могут создать не все, поэтому его покупают у специалистов, после чего устанавливают на оборудование. Произведя настройки можно приступать к работе на новом станке.

Фрезерный станок из фанеры разного рабочего поля можно изготовить самостоятельно. Для этого требуется подготовить нужный материал, инструменты и детали. В процессе работы необходимо следовать правилам. Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

К изделиям самодельного производства следует подходить со всей ответственностью, они должны быть изготовлены согласно всем правилам.

Фрезером можно будет создавать большое количество деталей для изготовления мебели.

Фрезерная резка – это обработка материала, которая позволяет получить детали с точным размером и ровными краями. Этот вид резки соответствует плавности линий и всем деталям. С каждым днем деревообрабатывающие машины становятся все более функциональными и совершенными.

Но позволить себе приобрести такой станок может далеко не каждый. Некоторые портативные модели достаточно компактны и занимают немного места. Простое и быстрое управление дает возможность вырезать изделия из фанеры самостоятельно.

1 Оборудование для резки с ЧПУ

Благодаря технологии числового программного управления (ЧПУ) процесс резки полностью автоматизирован. На выходе получается законченное изделие, которое не требует дополнительных вмешательств и обработки. Станки используют для резки таких типов:

- лазерная;

- фрезерная;

- гидроабразивная;

- плазменная.

Представленные типы имеют свои плюсы и минусы, но с их помощью, можно быстро и точно, обработать практически любой листовой материал.

1.1 Типы инструментов

Специализированные магазины предоставляют огромный ассортимент ручных инструментов, которые позволяют фрезеровать деревянные детали в домашних условиях.

Типы фрезерных станков с ЧПУ для резки фанеры:

- Вертикальный погружной.

- Кромочный.

- Комбинированный.

Первый тип наиболее функциональный и распространенный, нежели другие модели. Он имеет цанговый зажим для фрез различного диаметра.

Кромочный фрезер обладает меньшей мощностью и размерами. Его используют, чтобы придать боковой плоскости фанерного листа опрятный вид, и для фигурной резки из древесины и МДФ.

Конструкция комбинированных фрезеров представляет собой вертикальную базу. Демонтаж приспособления помогает получить компактный кромочный инструмент.

Фрезерный станок не только облегчит обработку древесины, но и поможет выполнить достаточно сложные операции, к примеру: создание шипа, чтобы соединить две деревянные детали; вырезка детали из фанеры со сложной конфигурацией; создание красивого узора на поверхности материала.

С помощью такого оборудования можно:

- профилировать карнизы, наличники, плинтусы, штапики;

- резать древесину по криволинейному контуру;

- создавать пазы, фигурные углубления;

- декорировать поверхность;

- сверлить отверстия.

Благодаря настройкам глубины резки, процесс протекает автоматически, необходимо лишь задать вручную траекторию движения.

Фрезерный станок может иметь мощность 600-2300 Вт, самые мощные модели позволяют обрабатывать некоторые виды пластика.

2 Фрезеровка фанеры ЧПУ

Рассмотрим основные отличительные особенности фрезерной резки от лазерной.

- Фрезеровка фанеры предполагает чистую и гладкую кромку по окончании процесса обработки. Лазер обугливает края и кромка получается обожженная. Торцы нуждаются в дополнительной обработке.

- Фрезерная резка может работать с материалом толщиной до десяти сантиметров. Лазерный станок обрабатывает материал до 1 см.

- Фрезерная обработка позволяет не только раскраивать криволинейно материал, но и создавать трехмерные изделия и панели.

- Фигурные, концевые, радиусные и фасонные фрезы позволяют снимать фаски, скруглять, фрезеровать канавки и осуществлять другие операции, которые невозможно произвести на лазерном оборудовании. Если использовать специализированные фрезы для резки фанеры, можно полностью избежать ворса и прочих дефектов на срезе.

- Лазер позволяет создавать маленькие детали и тонкие хрупкие элементы. Лазерный раскрой не оказывает механическую нагрузку на заготовку.

2.1 Как правильно подготовить станок ЧПУ к работе?

Перед началом работы необходимо подготовить станок к намеченной программе работы. Это также включает проведение инструктажа станочником-оператором об особенностях обработки тех или других деталей.

Комплекс таких работ называют наладкой. Согласно накладке установку должны пройти инструментальные блоки и отдельные инструменты:

- закрепить базирующие и крепежные приспособления на планшайбе;

- прогреть механизмы станка для стабильной работы;

- прогнать управляющую программу на холостом ходу.

Кроме этого наладчик проверяет:

- системные элементы на чистоту;

- заготовки на соответствие чертежам;

- емкости на наличие охлаждающей жидкости и смазки.

Наладчик должен следить за обработкой первой фанеры. В конце операции он помогает оператору с проверкой полученных размеров

деталей. Если будут замечены неисправности в работе, наладчик вносит дополнительную коррекцию.

2.2 Последовательность резки фанеры

Первое, что нужно сделать – установить врезы в патрон. Затем нужно затянуть патрон и дожать гайку при помощи ключа.

Следующим действием является настройка глубины проникновения фрезы. Этот параметр можно легко отрегулировать благодаря ручке ограничителя. Выбрав подходящий параметр, проводят тестирование фрезера на ненужном фрагменте фанеры.

Проводят корректировку ключевых параметров работы фрезера: с какой скоростью будет вращаться, и в каком направлении осуществляются движения. Для фрезы большого диаметра выставляйте малые обороты. Оптимальную скорость можно посмотреть в инструкции к оборудованию.

Движения инструмента должны быть противоположными движениям фигурной фрезы. Иначе резцы могут проскальзывать.

2.3 Процесс резки фанеры на фрезерном станке с ЧПУ (видео)

2.4 Меры безопасности при работе со станком ЧПУ

Фрезер обладает значительной мощностью и большой скоростью, поэтому неправильная эксплуатация оборудования и несоблюдение техники безопасности может стоить многого.

Основные требования:

- во время работы фрезер необходимо надежно удерживать в руках, иначе устройство может выскользнуть. Важно помнить, когда резцы соприкасаются с поверхностью материала, происходит сильный ответный толчок;

- во время остановки или по окончании работы штепсель нужно вынимать из розетки. Неосторожное поведение и касания могут привести инструмент в действие. Это может повредить заготовочный материал и нанести физический урон окружающим;

- защита зрения и дыхательных путей. Современные модели станков оснащены специальными приспособлениями, которые позволяют удалять пыль. В домашних условиях в этом поможет пылесос. Для более безопасной работы желательно использовать респиратор, защитные очки и плотную одежду.

С помощью фрезера можно получить сложнейшие детали за достаточно короткое время.

Демократичная стоимость оборудования и большой выбор, позволяют приобрести модель максимально соответствующую запросам клиентов.

Давно было замечено, что очень многие детали конструкций станков различного предназначения можно с успехом заменить фанерными, при этом работоспособность такого станка совсем не изменится, а вот ценовая составляющая может резко пойти вниз. Самодельные станки из фанеры имеют станины и столы для раскроя материала, которые спокойно можно сделать из фанеры.

Кожухи, подвижные опоры также вполне подъемные изделия для фанеры, так что сегодня поговорим о станках и возможностях фанеры.

Определимся с толщиной, решим вопросы цены и способы работы с материалом

Фанера, как и дерево, материал благодарный, но капризный, требует особого подхода и очень не любит грубого вмешательства в свою структуру.

Необходимо помнить, что в зависимости от толщины материала меняется подход к работе с ним, а именно:

- Тонкая фанера до 2 мм, это экземпляр для ножа, обычного монтажного ножа, ;

- Слоенка от 2 до 6 мм это уже для лобзика, при этом не имеет значение, какой именно лобзик вы будете использовать, ручной или электрический, это его клиент;

- И уже все, что толще 6 мм, здесь только дисковые пилы.

Хотя говоря о конструировании станков и роли фанеры в этом процессе, то можно сразу отбросить тонкую фанеру, в этом творчестве она не применяется.

Нас будут интересовать два основных экземпляра:

- Первый – это фанера толщиной от 4 до 6 мм

. Здесь мнения расходятся, причем как специалистов, так и домашних мастеров. Одни считают, что чем толще фанера, тем она крепче. Другие утверждают, что слоенность материала уже делает его достаточно крепким, и даже сравнивают его со сварными или литыми конструкциями.

Как обычно истина где-то посередине, поэтому будем считать, что в данном случае нам поможет соотношение цена-качество, тем более что нам не нужен супер материал, который будет работать под открытым небом или в воде. Станок спокойно будет работать в домашней мастерской с минимальными перепадами температур и нормальными показателями влажности.

- Второй – аналог толщиной от 10 до 20 мм . В данном случае все зависит от того, для каких целей используется фанера. К примеру, станок для резки фанеры, который предназначен для работы с полным фабричным листом имеет широкое основание и требует особой крепости, в данном случае нужна двадцатка. Самодельный станок с ЧПУ из фанеры рассчитан на небольшую площадь фрагмента, а, следовательно, 10 мм фанера прекрасно справится с поставленной задачей.

О резке чуть подробнее

Итак, вот правила, которые необходимо помнить при резке фанеры:

- Фанера — слоеный материал и основной распил должен идти вдоль волокон первого слоя материала;

Совет!

Практика показывает, что не всегда возможно осуществить распил именно вдоль волокон, часто приходится использовать и поперечный распил.

А учитывая современные конструкции станков, или их частей, то, к примеру, ЧПУ станок из фанеры своими руками производимый требует большого количества не только поперечных но и криволинейных распилов.

Часто возникает необходимость в комбинированных разрезах.

В этом случае ножом по лекалам производится разрез первого слоя фанеры, все остальные слои пройдут технические средства распила.

- При резке имейте в виду, что гораздо плотнее аналогов из хвойных пород древесины (они более рыхлые, а следовательно более мягкие);

- Имеет значение и с какой стороны производится распил. Так распил с лицевой стороны осуществляется ручной пилой с мелкими зубчиками, распил с обратной стороны осуществляется более грубыми дисковыми пилами;

- При работе на дисковом оборудовании скорость вращения диска устанавливается максимальная, а подача материала минимальная;

- Пила подается легко до первой, легкой отдачи (или ощутимого сопротивления материала), таким образом, вы сможете заметно снизить вероятность сколов и прочих дефектов.

Немного практики!

При работе с фанерой лучше вообще отказаться от полотен с крупными зубами, не предназначена слоенка для них.

И еще, при работе с этим материалом на место предполагаемого распила можно наклеить обычный скотч.

Результат будет без сколов и прочих дефектов.

Соединение и сверление

Мы уже упоминали о том, что фанера не любит грубых механических воздействий на нее, поэтому если вы решили соединять детали и собирать станки своими руками из фанеры, то о гвоздях можете забыть, кстати, и о саморезах тоже. В данном случае могут быть только шипы и пазы, при этом шип в паз входит как ключ в замок, щели не допускаются, при фиксации используется клей ПВА.

Это в равной степени касается и станки для резки фанеры, и фанерный станок с ЧПУ, и все остальные агрегаты, где будет использована фанера. Это связано с тем, что и подвижные и неподвижные детали испытывают вибрацию и могут рассыпаться в самый неподходящий момент, если будут использованы другие типы креплений.

И несколько слов о сверлении – острое сверло для дерева подойдет.

К сведению!

При сверлении фанеры на уровне выхода сверла возможны сколы наружного уровня шпона.

Для того чтобы этого избежать, необходимо под фанеру положить другой фрагмент фанеры, возможно использовать отходы от распиловки материала.

Отделка деталей

Любая инструкция скажет вам о том, что на завершающей стадии фанера подвергается шлифовке, грунтовке, отделке. Особо выделяют обработку краев.

Есть ли необходимость именно в окрашивании изделий из фанеры, вопрос остается открытым, по той причине, что станок и его составляющие испытывают достаточно выраженное механическое, вибрационное, температурное воздействие и даже различные охлаждения часто не справляются с поставленной задачей.

Жидкости охлаждающие для фанерных агрегатов не применяются, а воздушное охлаждение работает по принципу лучше такое, чем никакое.

Поэтому в принципе можно ограничиться следующим набором действий:

- Шлифовка всей конструкции мелкозернистой наждачной бумагой, можно нулевкой. Процесс начинается от углов по ходу волокон;

- Отдельно шлифуются углы, при необходимости их можно острогать, а затем ошкурить;

- Грунтовка специальным составом в принципе не повредит, так как во многих мастерских отопления нет, а фанера – материал склонный к расслоению, лишняя защита лишней не будет.

В заключение

Фанера — вполне подходящий материал для производства станков для домашнего пользования. Видео в этой статье также готово раскрыть тему.

Похожие материалы

Идеальная фрезеровка фанеры - операция, требующая точности и соблюдения технологии. Для фрезеровки больших объемов листового материала при отличном качестве наша компания располагает всеми необходимыми производственными мощностями и площадями.

- Фрезеровка фанеры осуществляется на современных станках с ЧПУ. Площадь рабочих столов 1300*2500 мм.

- Использование в работе высококачественных расходных материалов позволяет исключить сколы и прочие дефекты.

- Площади цеха (150 кв. м) достаточно для одновременного размещения больших объемов подлежащей обработке и готовой продукции.

- Для разгрузочно-погрузочных работ используются вилочные погрузчики.

Цена фрезеровки фанеры

| Толщина, мм: | Цены на фрезеровку фанеры, руб/мп | |||

| до 500 | до 1000 | до 3000 | до 5000 | |

| 3-6 | 45 | 30 | 25 | 22 |

| 7-10 | 53 | 38 | 32 | 27 |

| 12-20 | 60 | 45 | 37 | 30 |

| 21-30 | 76 | 67 | 52 | 38 |

| 40 | 120 | 107 | 94 | 83 |

| Задайте вопрос эксперту: | |

+7 926-301-80-59 |

|

Цены на фрезеровку фанеры ЧПУ указаны в рублях РФ без НДС за метр погонный без учета стоимости материала. Стоимость фрезеровки рассчитывается как сумма длин всех линий реза в макете в метрах, помноженная на стоимость 1 метра при соответствующей толщине материала. |

|

Станки ЧПУ для фрезеровки фанеры

Компания располагает двумя фрезерно-гравировальными станками с рабочими поверхностями размером 1300*2500 мм. Кроме большой площади рабочих столов, станки обладают следующими характеристиками и особенностями:

- Мощность шпинделей 4,5кВт, скорость вращения 400 оборотов в секунду, охлаждение воздушное.

- Автоматизированное управление при помощи контроллеров с ЧПУ;

- Максимальная толщина подаваемой на рабочую поверхность фанеры для фрезеровки на оптимальных скоростных режимах - 7 см;

- Устойчивый корпус – основание и балка из стального профиля толщиной 9,5 мм;

- Погашение возникающих вибраций происходит за счет высокой массы агрегатов;

- Плавная подача режущего механизма;

- Широкий диапазон регулировки скоростей, позволяющий настроить режим фрезеровки для каждого вида фанеры индивидуально и избежать сколов и возникновения нагара;

- Погрешность при фрезеровке фанерных листов на высокоточных станках не превышает 0,01 мм;

- Специальная опция помогает выставить вертикальную координату в нулевое положение и быстро определить толщину обрабатываемого листа фанеры, что значительно сказывается на темпе работы.

Фрезеровка крупных партий фанеры

Мы специализируемся на обработке больших объемов. Например, фура фанеры толщиной 18 мм фрезеруется не дольше четырех дней. Для фрезеровки фанеры с ламинированным покрытием разработана собственная уникальная технология, позволяющая выполнять операцию на высоких скоростях с идеальным результатом – кромкой без гари, сколов и заусениц. После прохождения производственного цикла готовая продукция маркируется и аккуратно упаковывается. На фото – погрузка готового комплекта для строительной опалубки из фанеры хвойных пород.

Фрезеровка фанеры на заказ

Для фрезеровки используются специальные конфигурации фрез, позволяющие избежать дефектов обработки, как с лицевой, так и с изнаночной стороны и получать идеальную кромку. В отличие от лазерной резки, наша технология помогает получать детали без следов гари на древесине и сразу готовые к дальнейшим этапам обработки: шлифовке и нанесению декоративных покрытий. Выбор фрезы возможен от 2 мм до 1,2 см в диаметре, скорость фрезеровки в зависимости от сложности от 150 до 5000 см в минуту.

Радиусность

При обработке мебельных деталей для сборки методом шип-паз, следует учитывать поправки в соответствии с толщиной материала, и при необходимости корректировать чертежи для компенсации эффекта радиусности.

Выбор материала для фрезеровки

Для получения высококачественной продукции необходим правильный выбор материала. В зависимости от назначения и требуемых свойств будущего изделия, следуют использовать определенные виды и сорта фанеры. Рациональный выбор материала сведет к минимуму потери при обработке и сократит себестоимость.

Породы древесины

Фанера может изготавливаться из березы или хвойных пород.

- Березовая фанера. За гладкую текстуру и благородный цвет ее предпочитают производители мебели и сувениров. Подвергаясь обработке, березовая фанера показывает себя как технологичный материал, легко и эффективно позволяющий добиться требуемого качества обработки.

- Фанера хвойных пород (еловая) . Имеет менее удачные в плане возможностей обработки характеристики и применяется для изготовления временных и вспомогательных конструкций в строительстве, например, опалубки. В результате резки или фрезеровки кромка может иметь сколы.

Пропитки

Пропитки, или клей для фанеры используются двух видов:

- на основе карбамидной смолы (ФК),

- на основе формальдегидов (ФСФ).

Основное отличие заключается в том, что присутствующие в составе ФСФ формальдегиды небезопасны, поэтому для изготовления мебели или внутренней отделки помещений этот вид фанеры нежелателен. В применении на открытом воздухе ФСФ зарекомендовала себя отлично из-за более высокой, чем у ФК устойчивости к влаге и деформации. Фанеру марки ФК используют для изготовления мебели и изделий для дома. Она безопасна, и, если ее не подвергать воздействию агрессивных сред, вполне долговечна.

Обработка

По виду обработки фанера может быть шлифованной с одной стороны – Ш1, с двух сторон – Ш2. Нешлифованная фанера маркируется как НШ. Так как обычно фрезеровка проходит по торцевой плоскости, на качестве фрезеровки фанеры вид обработки ее лицевой поверхности почти не отражается.

Сорт

Сорт фанеры зависит от качества шпона, из которого изготовлены слои фанеры, а так же количество вставок, сучков или участков с переходом цвета (дефектов). Количество дефектов на лицевой и оборотной стороне фанерного листа может не совпадать. Для обозначения сорта применяется двойное обозначение, если цифры не совпадают, значит, количество дефектов на лицевой и оборотной стороне неодинаковое.

Например, если сравнить 2/4 и 2/2, это обозначает, что на первом листе с обратной стороны дефектов больше, чем на лицевой, а второй лист имеет одинаковую текстуру с обеих сторон. Низкосортную фанеру, 3-4 сорта, фрезеровать сложнее, есть большой риск сколов и расслоения. Отбирать листы следует очень тщательно.

Ламинированная фанера предназначена для изготовления многоразовой опалубки. Она не боится взаимодействия с водой и строительными растворами. Перепады температур также не меняют ее свойств. При производстве поверхности листа покрываются ламинирующим слоем, а после раскроя листа, для предотвращения попадания влаги через срез, обрабатываются специальным составом торцы. Фрезеровка ламинированной фанеры сложнее, для этого необходим точный подбор настроек станков.

Станки. Особенно ценятся станки с числовым программным управлением (ЧПУ), позволяющие производить обработку с высокой точностью. Но все промышленные образцы имеют высокую стоимость. Выходом является сделать станок с ЧПУ из фанеры.

Высокая цена на промышленные станки, обусловлена тем, что силовые элементы их сделаны из металла. Это позволяет им работать с большими силовыми нагрузками. Но для домашней мастерской в этом нет необходимости. Поэтому бытовые станки и приспособления для них можно изготавливать из фанеры, что значительно снизить стоимость и позволит сделать его самому.

Этапы производства станка

Отвечая на вопрос – как сделать самодельный станок, необходимо понимать, что создание любого оборудования начинается с разработки чертежей. Этот этап занимает больше всего времени, так как при проектировании будущего оборудования предусматриваются все нюансы.

После разработки чертежей, наступает этап закупки и изготовления деталей. На этом этапе ключевое значение имеет технология обработки фанеры. Она должна быть подобрана таким образом, чтобы будущие детали имели необходимую точность и не имели внутренних дефектов.

Третьим этапом является сборка. Очень важно аккуратно собирать самодельный станок, без применения сильных ударов, так как детали из фанеры могут разрушаться.

Последним этапом является настройка станка с ЧПУ. При этом производится калибровка начального положения головки с инструментом, проверка отработки станка по написанной и внесение поправок в настройку станка.

Разработка чертежей

Разрабатывая чертежи станка необходимо обратить внимание на следующие моменты:

- какие детали стоит изготовить самостоятельно;

- выбор толщины материала;

- вид соединения деталей между собой.

Важно еще на стадии проектирования четко понять, какие элементы будущего станка изготовить самостоятельно, а какие лучше приобрести. Делать самому нужно детали, которые не имеют сложной формы и для их обработки не применяются сложные технологические процессы:

- станины;

- столы;

- различные держатели;

- кожухи;

- суппорта и т. д.

В некоторых случаях фанера может применяться для изготовления шкивов. Для того чтобы станок работал долго и не ломался, необходимо правильно подобрать толщину фанеры.

- Для изготовления столов, станин и суппортов обычно применяется фанера толщиной 10 мм.

- Если на станке будут обрабатываться габаритные заготовки, то станину и стол могут изготавливать из фанеры 20 мм.

- Для изготовления неответственных деталей (кожухов, щитков, стопоров и т. д.) обычно применяют листы с толщиной 6 мм.

При проектировании соединений деталей из фанеры необходимо минимизировать их крепеж при помощи болтов и шпилек. Идеальным вариантом является соединять при помощи шипа и паза. Категорически запрещается применять гвозди и шурупы, так как это может привести к растрескиванию фанеры в местах присоединения.

Для людей, которые никогда не делали подобные агрегаты, лучшим вариантом является найти уже готовые чертежи, и внести лишь небольшие изменения в них. Это позволит не допустить серьезных ошибок, которые впоследствии могут привести к напрасному вложению сил и средств.

Детали, которые необходимо купить

Для изготовления станка с ЧПУ, кроме деталей, которые будут сделаны из фанеры, необходимо будет приобрести следующие элементы:

- валы и подшипники;

- направляющие для перемещения подвижных частей;

- соединительные элементы (болты, гайки, шпильки и т. д.);

- контроллер;

- силовые и контрольные кабеля;

- ремни для передачи вращения от двигателя к инструменту;

- шкивы, если они не будут выполнены из фанеры;

- различные датчики и конечные выключатели.

Еще понадобиться компьютер для программирования контроллера. Кроме того, если в компьютере не реализована возможность управление агрегатом, понадобиться пульт, на котором будут выведены кнопки запуска и остановки.

Изготавливаемые детали

Все детали, которые не вошли в список выше, нужно изготовить из фанеры. Поэтому вопрос о правильной обработке стоит на первом месте при .

Механическая обработка фанеры имеет ряд правил, которые необходимо неукоснительно соблюдать.

Распил листа

При распиливании фанерного листа необходимо придерживаться следующих правил:

- Для материала толщиной менее 10 мм применяются ручные или электрические лобзики, у которых полотно с мелкими зубьями.

- Фанера более 10 мм раскраивается только дисковыми пилами, с высоким числом оборотов.

- Материал для распила необходимо высушить, иначе может произойти расслоение.

- Раскройка листа идет вдоль волокон первого слоя.

- Поперечные разрезы необходимо производить ручным инструментом.

- При использовании электроинструмента подача должна быть минимальна.

- Для предотвращения сколов, можно применять бумажный скотч, который наклеивается по линии распила.

Для изготовлений отверстий в деталях из фанеры лучше всего использовать сверлильный станок. При этом выбирается большая скорость вращения сверла и минимальная его подача.

Еще может применяться , что позволяет выполнить отверстие любой формы с минимальной погрешностью, а также получить соединение шип-паз.

Но если станка нет, то для сверления отверстий подойдет и обычная дрель. Единственное необходимо чтобы биенье патрона было минимальным, иначе значительно вырастет погрешность.

Изготовление отверстий на станках с ЧПУ

После того как произошел распил и сверление отверстий заготовку необходимо отшлифовать. Для этого применяется нулевая наждачка. Шлифовка производится вдоль направления волокон и начинается от угла. Сам угол шлифуется уже в конце.

Отверстия шлифуются той же наждачной бумагой по дереву.

После шлифовки обязательно нужно покрыть всю поверхность детали специальными составами, которые предотвратят ее расклеивание и растрескивание. В некоторых случаях детали покрывают лакокрасочными изделиями, но если агрегат не будет находиться на улице, то в этом нет необходимости.

Шлифовка и равнение углов

Сборка

Собирать готовое изделие необходимо аккуратно, так как фанера все-таки не металл и может расколоться. Необходимо придерживаться следующих рекомендаций:

- Соединение шип-паз нужно проклеивать ПВА по всей длине.

- В болтовых соединениях применять шайбы и граверы, для предотвращения их самораскручивания из-за вибрации.

- Кабеля прокладывать в ПВХ гофре.

- Места, в которых устанавливаются подшипники, закрываются крышками.

- Станины и столы устанавливаются по уровню.

- Контроллер устанавливается либо в шкафу управления, либо выноситься за рабочую зону.

Настройка и наладка

После того как станок собран, начинается его настройка. При этом проверяется свободное перемещение всех движущихся деталей и работа передающего механизма, регулируется положение концевых выключателей и датчиков.

Наладка сделанного станка заключается в выставление нулевого положения инструмента, калибровке точного перемещения суппорта и стола по осям, а также проверке правильности обработки информации с датчиков.

Программное обеспечение для станков с ЧПУ очень сложно создать самому, поэтому оно приобретается у специалистов и устанавливается на агрегат.