Умение паять в современной жизни, насыщенной электроприборами и электроникой, необходимо так же, как умение пользоваться отверткой и вантузом. Методов пайки металлов существует много, но прежде всего нужно знать, как паять паяльником, хотя в бытовых условиях осуществимы и могут понадобиться также другие ее способы. В помощь желающим освоить технологию ручных спаечных работ и предназначена эта статья.

Примечание: пайки пропилена и др. пластиков здесь мы не касаемся. Это, собственно, и не пайка – в техпроцессе отсутствуют обязательные компоненты спаечных работ, припой и флюс. Технологически пайка пластиков ближе к низкотемпературной контактной сварке. То же касается холодной пайки – соединению деталей токопроводящим клеем.

Пайка металлов припоем – довольно сложный физико-химический процесс, но в работе он сводится к достаточно простым приемам и операциям. Чтобы правильно паять, не блуждая в дебрях теории, правила производства спаечных работ нужно соблюдать в точности. Особенно это касается выбора метода пайки, припоя и флюса в зависимости от вида соединяемых деталей и требований к паяному стыку. Описанию этих и других подробностей, без которых прочный спай не получится, и посвящена основная часть излагаемого материала.

Примечание: если вам хочется побыстрее чего-нибудь спаять, то можно посмотреть обстоятельный видео-урок по основам пайки для начинающих ниже. Но учтите, дальнейшего в тексте он не заменит. В спаечных работах далеко не всегда действует правило – «делай так, получится так». И в налаженном производстве, бывает, приходится ломать голову – а что делать, если получается не так? Или, что нужно сделать, чтобы получилось все-таки так, если нет того, чем полагается делать так.

Видео: как научиться паять - урок для начинающих

Что такое пайка?

Пайка своими руками в домашних условиях сводится к следующим технологическим операциям:

- Паяемые поверхности очищают от загрязнений, коррозионных корок и т.п.

- Зачищают до блеска, т.е. до отсутствия видимых следов окислов;

- Покрывают флюсом – веществом, удаляющим остатки окисла и не допускающим окисления поверхностей в дальнейшем процессе. Для флюсовки под лужение предпочтительно использовать не жидкие или твердые флюсы, а флюс-пасты;

- Затем поверхности лудят – наносят на них расплавленный припой (специально предназначенный для пайки сплав), он при этом растекается тонкой пленкой и химически соединяется с основным металлом;

- Детали предварительно соединяют механически: скруткой, сжатием пинцетом, пассатижами, в тисках, струбциной и пр.

- Наносят еще флюс, чтобы не допустить окисления припоя под нагревом;

- Наносят с прогревом еще припой (возможно, уже другой) до получения спая заданного качества;

- Если пайка велась паяльником с луженым жалом (см. ниже), по ее окончании его очищают и покрывают неактивным флюсом. Чтобы пайки были качественными, обычный паяльник должен храниться с зафлюсованным жалом!

Необходимое отступление

Примечание: в северных диалектах русского есть еще луды – подводные каменные гряды – и даже рыба сиг-лудога, которая там водится. Но в каноническом русском луды мелькают крайне редко, так что их можно не принимать во внимание.

Зачистка

Зачистка после очистки – первая каверзная операция пайки. Использование для нее абразивов недопустимо! Их мельчайшие частички, въевшиеся в металл, полностью удалить невозможно. Впоследствии они становятся очагами процессов, разрушающих спай.

Зачищают поверхности под пайку надфилем, напильником, шаберным инструментом (разные виды скребков) или просто ножом. Но лучше всего, особенно если готовятся для пайки токоведущие провода, сразу покрыть их активированным флюсом (см. далее), а после пайки тщательно удалить его остатки. Это удобно делать зубной щеткой, смоченной спиртом.

Чем и как лудить/паять?

Для следующих операций понадобится уже специальный электронагревательный инструмент: паяльник, футорка или паяльная горелка. Паять в домашних условиях чаще всего приходится электропаяльником с медным луженым жалом. Его устройство показано на поз. 1 рис. «Для полного счастья» спайщика-любителя нужны стержневые паяльники на 16-20 Вт для микросхем и печатных плат, поз. 2а, 40-50 Вт (поз. 2б), для электропроводов и навесного монтажа компонент радиоэлектроники, и 80-150 Вт (поз. 2в), для сборки небольших металлоконструкций пайкой.

Устройство и разновидности электропаяльников с медным луженым жалом

Если не предполагается работ с микрочипами (телефоны, планшеты, компьютеры) и пайки стали толщиной более 0,5-0,6 мм, можно обойтись комплектом из паяльников на 25 Вт (поз. 3а) и 60-65 Вт, поз. 3 б. Вдруг возникнет необходимость паять металлопрофили с толщиной стенок до 3-4 мм и/или толстый стальной лист, потребуется радиаторный паяльник-«топор» на 300-400 Вт, поз. 4.

Жала паяльников малой мощности (поз. 2а, 2б, 3а, 3б) изначально не прокованы и потому довольно быстро окисляются (подгорают). Чтобы повысить их стойкость, а заодно и отформовать нужным образом, вынутый из паяльника стержень проковывают слесарным молотком на наковальне настольных тисков. «Ширкать» его надфилем после этого нет нужды, да и не надо, чтобы не стереть наружный уплотненный слой меди. После проковки жало сразу же покрывают активированным флюсом.

Теперь понадобится твердая канифоль и мягкий, достаточно тугоплавкий припой (см. далее): ПОС-10, ПОС-30 или ПОС-40. Стержень паяльника вставляют на место, фиксируют, если есть винт-фиксатор, и включают паяльник в сеть. По мере выкипания флюса при прогреве жало погружают в канифоль, чтобы не оголялось. Когда канифоль вокруг жала начнет пузыриться, его натирают палочкой припоя до получения на всей поверхности жала ровной плотной полуды. Нитевидный припой на катушке в данном случае не совсем хорош, он для пайки мелких деталей.

Пока мы готовили паяльник, флюс на паечных поверхностях сделал свое дело: под его слоем они чистые, можно лудить. Здесь критическим пунктом будет толщина деталей:

- Менее 1/8 диаметра стержня паяльника – прогреются насквозь до температуры плавления припоя менее чем за 7 с. Флюс не успеет выкипеть.

- Более 1/6 той же величины – прогреются более чем за 10 с, флюс выкипит, детали оголятся и окислятся.

- 1/8-1/6 диаметра стержня – нужно, чаще всего основываясь на собственном опыте, лудить легкоплавким припоем под высококипящим флюсом. Или воспользоваться паяльником помощнее.

В первом случае на жало набирают каплю припоя, переносят на паяемую поверхность, и, если:

- Провод тонкий – легко, без нажима, двигают по оголенному концу жалом с одной и затем с противоположной стороны, пока припой не растечется. Провод держат кончиком вниз. Стекшую туда каплю излишка припоя снимают паяльником.

- Провод толстый – жало двигают по спирали взад-вперед.

- Плоская тонкая длинная деталь – припой наносят на конец и двигают жало вдоль. Когда за жалом покажутся незалуженные края детали, наносят на недолуженный участок еще флюса, набирают другую каплю припоя и продолжают лужение.

- Длинная более широкая деталь – то же, что и в пред. случае, но жало ведут змейкой.

- Широкая деталь – жало двигают по спирали от центра в краям.

Для лужения толстых деталей берут ниточный припой с флюсом, т. наз. гарпиус: это тонкая гибкая трубочка из фольги припоя, в просвете которой порошкообразная канифоль. Лужение начинают с края длинных или с середины широких деталей. Конец гарпиуса прикладывают к месту начала лужения, греют паяльником, пока не растечется. Движения жалом – такие же, как в пред. случаях. Припой подают под жало по мере расходования. Дать на жало – он к нему будет липнуть, пока не образуется большая капля, которая стечет куда не надо.

Особенности пайки проводов

В предварительном соединении паяемых деталей больше всего проблем возникает с проводами: их для этого приходится трогать руками, отчего поверхность металла загрязняется, и спаям проводов чаще прочих паяных соединений приходится выдерживать механические нагрузки.

Скрутки проводов

Прежде чем паять провода, их нужно правильно скрутить. Основные виды скруток проводов для пайки показаны на рис. У каждого из них свое предназначение:

- Бандажными скрутками соединяют жесткие (толстые одножильные) токоведущие провода, т.е. по которым передается электрическая мощность. Особенно – провода наружныее. Бандажное соединение обеспечивает достаточный электрический контакт даже при непропае или перегреве окислившегося спая.

- Желобковые скрутки делают на проводах в легкоплавкой изоляции (простой ПВХ, полиэтилен), когда необходимо полное растекание припоя при минимальном прогреве. Греют желобковые скрутки только по желобку.

- Простыми скрутками можно соединять как одножильные, так и многожильные только что зачищенные от изоляции (блестящие) провода.

- Простая последовательная скрутка, т. наз. прямая британская, или просто британка, применима для соединения токоведущих проводов гибких кабелей сечением до 1,4 кв. мм, не испытывающих регулярных больших механических нагрузок, напр. электрических удлинителей или времянок.

Электрические провода, испытывающие регулярные и/или постоянные механические нагрузки, должны быть обязательно многожильными. Скручивают их, как показано внизу на рис: концы разметливают, «метлы» вдвигают друг в друга и скручивают по-британски. Паяют легкоплавким припоем повышенной прочности, напр. ПОСК-50 (см. ниже) с активированным флюсом, не требующим удаления остатков, также см. ниже.

Параллельные (тупиковые) скрутки проводов сечением свыше 0,7 кв. мм желательно паять погружением в расплавленный припой, см. далее. В противном случае придется греть или долго, или слишком мощным паяльником, отчего изоляция ползет, а флюс преждевременно выкипает.

Примечание: одножильные луженые провода – выводы деталей радиоэлектроники – допустимо паять встык или с набросом крючком, см. рис. справа.

Что паяемо, но не паяется

Не предназначены для соединения пайкой гибкие коаксиальные кабели и кабели для компьютерных сетей типа витая пара («витуха»). Опытный кабельщик, имеющий полное представление об электродинамике линий передачи сигнала, в исключительных случаях сделать муфту на них может. Но при выполнении дилетантом, пусть он в остальном квалифицированный электронщик и монтажник, пропускная способность и помехозащищенности линии упадут ниже допустимого, вплоть до полной потери.

Как чистить и консервировать жало

Жало паяльника очищают от остатков припоя, потирая о мягкую пористую или волокнистую подкладку. Чаще всего используется поролон, но это вариант не из лучших: он подгорает и налипает на жало. Лучший материал для его чистки – натуральный войлок или базальтовый картон. Но еще лучше – 2-ступенчатая чистка, сначала о губку-путанку из металлической ленты, а затем уж о войлок. После чистки паяльник выключают, вводят еще горячее жало в твердую канифоль и ждут, пока она не перестанет пузыриться. Тогда жало вынимают и держат вниз концом, чтобы стекли излишки канифоли. По полном его остывании паяльник можно отправлять на хранение.

Припои и флюсы

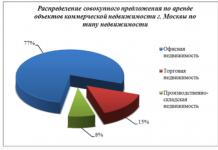

Теперь пришло время точно подобрать рабочий припой и флюс к нему, т.к. пайка, в отличие от полуды, должна не только крепко сцепляться с основным металлом, но и сама быть прочной. Сводка сведений о припоях и флюсах широкого применения из старого справочника дана на рис. Применительно к нынешнему времени к ней остается добавить не так уж много.

Характеристики припоев и флюсов широкого применения

Припои от ПОС-90 до Авиа-2 – мягкие для низкотемпературной пайки. Гарантированно обеспечивают только электрический контакт. ПОС-30 и ПОС-40 паяют медь, латунь, бронзу с неактивными флюсами, а их же со сталью и сталь со сталью – с активными. ПОССр-15 можно паять оцинковку с неактивными флюсами; другие припои при этом разъедают цинк до стали и пайка скоро отваливается.

34А, МФ-1 и ПСр-25 припои твердые, для высокотемпературной пайки. Припоем 34А можно паять алюминий в пламени (см. далее, о пайке алюминия) со специальными флюсами, см. там же. Припоем МФ1 припаивают медь к стали с активированным флюсом. «Невысокие требования к прочности» в данном случае значит, что прочность спая ближе к прочности меди, чем стали. ПСр-25 при пайке сухим паяльником (см. далее) пригоден для пайки ювелирных изделий, витражей тиффани и т.п.

Паяльные флюсы делятся на нейтральные (неактивные, бескислотные), химически с основным металлом не взаимодействующие или взаимодействующие в ничтожной степени, активированные, химически действующие на основной металл при нагреве, и активные (кислотные), действующие на него и холодными. В отношении флюсов наш век принес больше всего нововведений; большей частью все же хороших, но начнем с неприятных.

Первое – технически чистого ацетона для промывки паек в широкой продаже больше нет вследствие того, что он используется в подпольном производстве наркотиков и сам обладает наркотическим действием. Заменители технического ацетона – растворители 646 и 647.

Второе – хлористый цинк в активированных флюс-пастах часто заменяют тераборнокислым натрием – бурой. Соляная кислота – высокотоксичное химически агрессивное летучее вещество; хлорид цинка также токсичен, а при нагреве сублимирует, т.е. улетучивается не плавясь. Бура безопасна, но при нагреве выделяет большое количество кристаллизационной воды, что немного ухудшает качество пайки.

Примечание: бура сама по себе паяльный флюс для пайки погружением в расплавленный припой, см. далее.

Хорошая новость – теперь в продаже есть широчайший ассортимент флюсов на все случаи паяльной жизни. Для обычных спаечных работ вам понадобятся (см. рис.) недорогие СКФ (спиртоканифольный, бывший КЭ, второй в списке бескислотных флюсов в табл. I.10 на рис. выше) и паяльная (травленая) кислота, это первый в списке кислотный флюс. СКФ пригоден для пайки меди и ее сплавов, а паяльная кислота – для стали.

Пайки от СКФ нужно обязательно промывать: в состав канифоли входит янтарная кислота, при длительном контакте разрушающая металл. Кроме того, случайно пролитый СКФ мгновенно растекается по большой площади и превращается в очень долго сохнущую чрезвычайно липкую гадость, пятна от которой ничем не сводятся ни с одежды, ни с мебели, ни с пола со стенами. В общем СКФ для пайки хороший флюс, но не для ротозеев с растяпами.

Полноценный заменитель СКФ, но не такой противный при небрежном обращении – флюс ТАГС. Стальные детали более массивные, чем допустимо для пайки паяльной кислотой, и более прочно, паяют флюсом Ф38. Универсальным флюсом можно паять практически любые металлы в любых сочетаниях, в т.ч. алюминий, но прочность спая с ним не нормируется. К пайке алюминия мы еще вернемся.

Примечание: радиолюбители, имейте в виду – сейчас есть в продаже флюсы для пайки эмалированных проводов без зачистки!

Другие виды пайки

Любители мастерить также часто паяют сухим паяльником с бронзовым нелуженым жалом, т. наз. паяльным карандашом, поз. 1 на рис. Он хорош там, где недопустимо растекание припоя вне зоны пайки: в ювелирных изделиях, витражах, паяных предметах прикладного искусства. Иногда всухую паяют и микрочипы, монтируемые на поверхность, с шагом расположения выводов 1,25 или 0,625 мм, но это дело рискованное и для опытных специалистов: плохой тепловой контакт требует избыточной мощности паяльника и длительного нагрева, а обеспечить стабильность прогрева при ручной пайке невозможно. Для сухой пайки применяют гарпиус из ПОСК-40, 45 или 50 и флюс-пасты, не требующие удаления остатков.

Прочие виды пайки, осуществимые дома

Тупиковые скрутки толстых проводов (см. выше) паяют погружением в футорку – ванночку с расплавленным припоем. Когда-то футорку грели паяльной лампой (поз. 2а), но ныне это дикость первобытная: электрофуторка, или паяльная ванна (поз. 2) дешевле, безопаснее и дает лучшее качество пайки. Скрутку в футорку вводят сквозь слой кипящего флюса, подаваемого на припой после его расплавления и прогрева до рабочей температуры. Простейший флюс в данном случае – порошок канифоли, но она скоро выкипает и еще быстрее пригорает. Лучше флюсовать футорку бурой, а если паяльная ванна используется для оцинковки мелких деталей, то это единственно возможный вариант. В таком случае максимальная температура футорки должна быть не ниже 500 градусов Цельсия, т.к. цинк плавится при 440.

Наконец, массивную медь в изделиях, напр. трубы, паяют высокотемпературной пайкой в пламени. В нем всегда есть несгоревшие частицы, жадно поглощающие кислород, поэтому пламя обладает, как говорят химики, восстановительными свойствами: снимает остаточный окисел и не дает образоваться новому. На поз. 3 видно, как пламя специальной паяльной горелки буквально выдувает все ненужное из зоны пайки.

Ручная высокотемпературная пайка в пламени

Высокотемпературную пайку ведут, см. рис. справа, равномерно потирая с нажимом зону пайки 1 палочкой твердого припоя 2. Пламя горелки 3 должно следовать за припоем, чтобы горячее пятно не оказалось на воздухе. Предварительно зону пайки греют, пока не пойдут цвета побежалости. К луженой твердым припоем поверхности можно припаять что-то еще припоем мягким как обычно. Подробнее о пайке в пламени см. далее, когда дело дойдет до труб.

Курьезно, но в некоторых источниках паяльную горелку обзывают паяльной станцией. Ну, рерайт есть рерайт, что с него возьмешь. На самом деле настольная паяльная станция (см. след. рис.) – оборудование для тонких паяльных работ: с микрочипами и др., где недопустим перегрев, растекание припоя куда не надо и пр. огрехи. Паяльная станция точно поддерживает заданную температуру в зоне пайки, и, если станция газовая, то контролирует подачу туда газа. В таком случае горелка входит в ее комплект, но сама по себе паяльная горелка паяльная станция не более, чем каменоломня – собор Василия Блаженного.

Настольные паяльные станции

Как паять алюминий

Флюсы для пайки алюминия

Благодаря современным флюсам паять алюминий стало в общем не сложнее, чем медь. Для низкотемпературной его пайки предназначен флюс Ф-61А, см. рис. Припой – любой аналог припоев Авиа; в продаже есть разные. Единственно что – стержень в паяльник лучше вставить бронзовый луженый с насечками на жале примерно как у напильника. Он под слоем флюса легко соскоблит прочную пленку окисла, которая и не дает алюминию паяться просто так.

Для высокотемпературной пайки алюминия припоем 34А предназначен флюс Ф-34А. Однако греть зону пайки пламенем нужно очень осторожно: температура плавления самого алюминия всего 660 Цельсия. Поэтому высокотемпературную пайку алюминия лучше применять беспламенную камерную (пайка с печным подогревом), но оборудование для нее стоит дорого.

Омеднение алюминия для пайки

Есть еще «пионерский» способ пайки алюминия с предварительным омеднением. Он пригоден, когда требуется только электрический контакт, а механические напряжения в зоне пайки исключены, напр., если нужно соединить алюминиевый кожух с общей шиной печатной платы. «По-пионерски» пайка алюминия осуществляется на установке, показанной на рис. слева. Порошок медного купороса насыпают горкой в зону пайки. Зубную щетку пожестче, обмотанную голым медным проводом, окунают в дистиллированную воду и растирают ею с нажимом купорос. Когда на алюминии появится медное пятно, его лудят и паяют как обычно.

Мелкая пайка

В пайке печатных плат есть свои особенности. Как паять детали на печатные платы, в целом см. небольшой мастер-класс в рисунках. Лужение проводов отпадает, т.к. выводы радиокомпонент и чипов уже луженые.

В любительских условиях, во-первых, нет особого смысла лудить все токоведущие дорожки, если устройство работает на частотах до 40-50 МГц. В промышленном производстве платы лудят низкотемпературными способами, напр. напылением или гальваническим. Прогрев дорожек паяльником по всей длине ухудшит их сцепление с основой и увеличит вероятность отслоения. После монтажа компонент плату лучше покрыть лаком. Медь от этого сразу потемнеет, но на работоспособность устройства это никак не повлияет, если только речь не идет об СВЧ.

Пайка радиоэлектронных компонент на печатную плату

Затем, взгляните на нечто безобразное слева на след. рис. За такой брак и в недоброй памяти советском МЭПе (министерстве электронной промышленности) монтажников разжаловали в грузчики или подсобники. Дело даже не во внешнем виде или перерасходе дорогого припоя, а, во-первых, в том, что за время остывания этих блямб перегрелись и монтажные площадки, и детали. А большие тяжелые наплывы припоя – довольно инертные для уже ослабленных дорожек грузики. Радиолюбителям хорошо знаком эффект: спихнул нечаянно плату-«каракатицу» на пол – 1-2 или более дорожек отслоились. Не дожидаясь и первой перепайки.

Неправильно и правильно распаянные печатные платы

Паечные наплывы на печатных платах должны быть округлыми гладкими высотой не более 0,7 диаметра монтажной площадки, см. справа на рис. Кончики выводов должны немного выступать из наплывов. Кстати, плата полностью самодельная. Есть способ в домашних условиях сделать печатный монтаж таким же точным и четким, как фабричный, да еще и вывести там надписи, какие хочется. Белые пятнышки – блики от лака при фотосъемке.

Наплывы вогнутые и тем более сморщенные – тоже брак. Просто вогнутый наплыв значит, что припоя недостаточно, а морщинистый, кроме того, что в пайку проник воздух. Если собранное устройство не работает и есть подозрение на непропай, смотрите в первую очередь такие места.

ИМС и чипы

По сути интегральная микросхема (ИМС) и чип одно и тоже, но для ясности, как в общем и принято в технике, микросхемами-«микрухами» оставим ИМС в DIP-корпусах, до больших по степени интеграции включительно, с выводами через 2,5 мм, устанавливаемые в монтажные отверстия или паечные пистоны, если плата многослойная. Чипами пусть будут сверхбольшие ИМС-«миллионники», монтируемые на поверхность, с шагом выводов 1,25 мм и меньшим, а микрочипами – миниатюрные ИМС в таких же корпусах для телефонов, планшетов, ноутбуков. Процессоры и прочих «камни» с жесткими многорядными штыревыми выводами не трогаем: они не паяются, а устанавливаются в специальные панельки, которые запаиваются в плату однократно при ее сборке на предприятии.

Заземление паяльника

Современные КМОП (CMOS) ИМС по чувствительности к статическому электричеству такие же, как ТТЛ и ТТЛШ, держат без повреждения потенциал в 150 В в течение 100 мс. Амплитудное значение действующего напряжения сети 220 В – 310 В (220х1,414). Отсюда вывод: паяльник нужен низковольтный, на напряжение 12-42В, включенный через понижающий трансформатор на железе, не через импульсник или емкостный балласт! Тогда даже прямой пробой на жало не испортит дорогущие чипы.

Остаются еще случайные, и тем более опасные, выбросы сетевого напряжения: сварку рядом включили, бросок сети был, проводка заискрила и т.п. Самый надежный способ уберечься от них – не отводить «бродячие» потенциалы с жала паяльника, а не пускать из туда. Для этого еще на спецпредприятиях СССР применялась схема включения паяльников, показанная на рис.:

Схема заземления низковольтного электропаяльника

Точка соединения C1 C2 и сердечник трансформатора подключаются непосредственно к контуру защитного заземления, а к средней точке вторичной обмотки – экранная обмотка (незамкнутый виток медной фольги) и заземлители рабочих мест. К контуру эта точка подключается отдельным проводом. При достаточной мощности трансформатора к нему можно подключать сколько угодно паяльников, не заботясь о заземлении каждого в отдельности. В домашних условиях точки a и b соединяют с общей клеммой заземления отдельными проводами.

Микросхемы, пайка

Микросхемы в DIP-корпусах паяются как прочие радиоэлектронные компоненты. Паяльник – до 25 Вт. Припой – ПОС-61; флюс – ТАГС или спиртоканифоль. Смывать его остатки нужно ацетоном или его заменителями: спирт берет канифоль туго, и между ножками отмыть им полностью не удается ни кисточкой, ни ветошью.

Что до чипов и тем более микрочипов, то паять их вручную настоятельно не рекомендуется специалистам любого уровня: это лотерея в весьма проблематичным выигрышем и весьма вероятным проигрышем. Если уж у вас дело дойдет до таких тонкостей как ремонт телефонов и планшетов, то придется раскошелиться на паяльную станцию. Пользоваться ею не намного сложнее, чем ручным паяльником, см. видео ниже, а цены вполне приличных паяльных станций ныне доступны.

Видео: уроки пайки микросхем

Микросхемы, выпайка

«По-правильному», ИМС для проверки при ремонте не выпаиваются. Их диагностика производится на месте специальными тестерами и методами и негодная удаляется раз и навсегда. Но любители не всегда могут себе это позволить, поэтому на всякий случай ниже даем ролик о методах выпайки ИМС в DIP-корпусах. Чипы с микрочипами умельцы тоже исхитряются выпаивать, напр., подсовывая под ряд выводов нихромовую проволочку и грея сухим паяльников, но это лотерея еще менее выигрышная, чем ручной монтаж больших и сверхбольших ИМС.

Видео: выпайка микросхем - 3 способа

Как паять трубы

Медные трубы паяют высокотемпературным способом любым твердым припоем для меди с активированной флюс-пастой, не требующей удаления остатков. Далее возможны 3 варианта:

- В медных (латунных, бронзовых) соединительных муфтах – паяльных фитингах.

- С полной раздачей.

- С неполными раздачей и сжатием.

Пайка медных труб в фитингах надежнее прочих, но требует значительных дополнительных расходов на муфты. Единственный случай, когда она незаменима – устройство отвода; тогда используется фитинг-тройник. Обе паяемые поверхности заранее не лудят, но покрывают флюсом. Затем трубу вводят в фитинг, надежно фиксируют и пропаивают стык. Пайка считается законченной, когда припой перестанет уходить в зазор между трубой и муфтой (нужен 0,5-1 мм) и выступит снаружи небольшим валиком. Фиксатор снимают не ранее чем через 3-5 мин по затвердевании припоя, когда стык уже можно держать рукой, иначе припой не наберет прочность и стык когда-то да потечет.

Как паяют трубы с полной раздачей, показано слева на рис. Давление «раздатая» пайка держит такое же, как и фитинговая, но требует доп. специнструмента для разворачивания раструба и повышенного расхода припоя. Фиксация впаиваемой трубы не обязательна, ее можно вдвинуть в раструб с проворотом, пока не заклинит намертво, поэтому пайку с полной раздачей часто делают в неудобных для установки фиксатора местах.

Пайка медных труб

В домашней разводке из тонкостенных труб малого диаметра, где давление уже небольшое, а его потери несущественны, целесообразной может оказаться пайка с неполной раздачей одной трубы и сужением другой, поз. I справа на рис. Для подготовки труб достаточно круглой палки из твердого дерева с коническим острием в 10-12 градусов с одной стороны и усеченно-конической лункой в 15-20 градусов с другой, поз II. Концы труб обрабатывают, пока они без заклинивания не войдут друг в друга прим. на 10-12 мм. Лудят поверхности заранее, наносят на луженые еще флюса и соединяют до заклинивания. Затем греют до плавления припоя и подпирают зауженную трубу, пока ее не заклинит. Расход припоя выходит минимальным.

Важнейшее условие надежности такого стыка – сужение должно быть ориентировано по току воды, поз. III. Школьный закон Бернулли – обобщение для идеальной жидкости в широкой трубе, а у реальной жидкости в узкой трубе за счет ее (жидкости) вязкости максимум скачка давления смещается противоположно току, поз. IV. Возникает составляющая силы давления, прижимающая зауженную трубу к раздатой, и пайка получается очень надежной.

Ах да, подставки для паяльников. Классическая, слева на рис., пригодна для любых стержневых. Где на ней быть ванночкам для припоя и канифоли – дело ваше, какой-либо регламентации нет. Для маломощных паяльников с фартуком пригодны упрощенные подставки-скобы, в центре.

Правильные и неправильная подставки для паяльников

Паяльные станции комплектуются преимущественно пружинными или трубчатыми ложементами-гнездами для паяльников. В них вся горячая часть инструмента недоступна для прикосновения, но и промазать паяльником мимо них, сосредоточившись на пайке мелкой «россыпи», вероятнее. Но чего уж точно не надо делать, и что прямо запрещено ТБ – это подставку из подручных материалов, в которой паяльник лежит на ванночках для расходных материалов, справа на рис.

Если на эту страничку попали те, кто уже умеет правильно паять , то информация Вам вряд ли пригодится, это мануал для новичков.

Радиоэлектроника для начинающих начинается с пайки. Это аксиома. Научиться паять довольно просто, как и в любом деле, нужна практика. Если паяльный набор готов, то пора приступить к подготовке инструмента.

Заточка жала паяльника.

Прежде чем паять необходимо подготовить новый паяльник к работе, а точнее, заточить жало под определённую форму и покрыть тонким слоем припоя.

Жало необходимо заточить напильником под углом в 30-40 градусов, так, чтобы получился клин. Острый край жала следует затупить, чтобы получился плоский край шириной около 1 мм. Обычно, у новых паяльников жало уже заточено клином, но оно покрыто слоем патины – зеленоватым окислом меди и кислорода. Этот окисел надо убрать напильником по металлу или мелкозернистой шкуркой.

Кроме "классической" клиновидной формы жалу можно придать и другую, всё зависит от того, что вы будете паять. Для пайки мелких деталей можно сделать его форму наподобие вытянутого конуса с шириной края 2 - 3 мм. Или же сделать пропил в краю, чтобы можно было одним касанием выпаивать SMD-резисторы.

Сразу после того, как заточили жало, нужно установить его в паяльник и залудить. Если не сделать этого, медная поверхность жала окислиться на воздухе и его придётся затачивать заново!

Залуживаем жало паяльника.

Далее необходимо залудить жало, т.е покрыть его тонким слоем припоя. Для этого включаем электрический паяльник в сеть и ждём, когда медный стержень прогреется до определённой температуры. Когда жало прогреется, это станет заметно по красноватому оттенку, медь станет красновато-оранжевого цвета. Затягивать прогрев не стоит, иначе жало обгорит. Как только жало приобретёт чуть красноватый оттенок, его необходимо прислонить к кусковой канифоли или смоле.

При этом будет обильное выделение дыма. Расплавленной канифолью покрываем всё жало. Далее расплавляем небольшой кусочек припоя так, чтобы он равномерно растёкся по поверхности. Можно потереть жало о деревянную дощечку, так припой лучше распределиться по медной поверхности.

Медное жало должно быть покрыто ровным слоем припоя. Если на поверхности остались непокрытые припоем участки, процесс лучше заново повторить.

Вот так происходит подготовка паяльника к работе. По мере необходимости процесс надо будет повторять, но делать это часто совсем необязательно.

Писал всё довольно подробно, чтобы новичкам было как можно легче.

Уход за паяльником.

Как и любой другой инструмент, паяльник требует ухода. Время от времени жало у паяльника выгорает, на нём появляются рытвины и неровности. Устраняется выгорание затачиванием жала и его лужением. Также следует обратить внимание на то, что при длительном использовании стержень покрывается окалиной, что препятствует быстрому прогреву.

Почему жало паяльника выгорает? Дело в том, что при нагреве медь частично растворяется в припое, а сам край жала подвергается пусть и небольшому, но механическому воздействию. Также стоит понимать, что когда паяльник не используется, жало сильно разогревается и это способствует окислению меди. Поэтому при холостом простое рекомендуют либо выключить паяльник, либо уменьшить температуру. У обычного электрического паяльника типа ЭПСН температурной регулировки нет, поэтому при простое его лучше выключить.

Окалину удаляют следующим образом.

Пассатижами вытаскивают медный стержень из паяльника. Убирают окалину со стержня с помощью мелкозернистой шкурки. Можно покрыть стержень небольшим слоем графита, потерев его о грифель обычного карандаша. Это предотвратит быстрое образование окалины в будущем. Лёгким постукиванием по нагревательному элементу паяльника добиться извлечения окалины из нагревательного элемента, где был установлен медный стержень. Устанавливают медный стержень на прежнее место.

Следует время от времени проверять состояние изоляции электрического паяльника. Для этого замеряют сопротивление между сетевой вилкой паяльника и жалом. О том, как измерять сопротивление я уже рассказывал. На омметре следует выставить мегаомный предел измерения (1 - 10Мом). Помните, что касаться руками металлических щупов мультиметра при замере сопротивления нельзя. Иначе, прибор покажет общее сопротивление Вашего тела и замеряемой цепи. Прибор должен показать бесконечно большое сопротивление. Это будет свидетельством добротной изоляции между жалом паяльника и электрической сетью.

Для тех, кто уже обзавёлся паяльной станцией , подойдут сменные жала 900М из меди . Они также требуют подготовки перед работой.

Пайкой называется физико-химический процесс образования соединения между деталями при взаимодействии припоя со спаиваемым металлом. В отличие от сварки, рабочие поверхности не оплавляются, а происходит их смачивание припоем.

Как выглядит простой паяльник

Непременным условием для осуществления процесса пайки является расплавление припоя и смачивание им поверхности рабочего инструмента. Со временем наконечник паяльника чернеет и перестаёт работать. Поэтому необходимо знать способ его восстановления – как правильно залудить жало паяльника. На фото ниже изображена окисленная поверхность инструмента и покрытая припоем.

Поверхность жала паяльника: 1) окисленная поверхность инструмента; 2) покрытая припоем – луженая

В первом случае даже не стоит пытаться производить пайку, поскольку окислы препятствуют удержанию припоя на поверхности жала.

Паяльник будет готов к работе только тогда, когда его жало покроется слоем расплавленного материала с более низкой температурой плавления, чем соединяемые металлы.

Материалы для пайки

Для пайки применяется припой – материал, служащий для соединения металлических поверхностей и имеющий более низкую температуру плавления, чем у материалов соединяемых деталей.

Припой состоит из разных сплавов, куда могут входить олово, свинец, медь, никель и кадмий. Его изготавливают преимущественно в виде прутков и проволоки.

Пайка необходима для создания соединения, уменьшения переходного сопротивления электрического контакта и защиты соединения деталей от окисления.

Припой должен обладать свойством смачивания основы. При этом происходит его диффузия в основной металл, а тот растворяется в припое, образуя промежуточный слой, после застывания соединяющий детали как одно целое.

Для паяльников применяют мягкие припои с температурой плавления от 191 0 С до 280 0 С. Их основными компонентами являются олово и свинец в разных соотношениях.

С поверхности соединяемых металлов под пайку необходимо удалять оксиды. Для этого служат флюсы. Кроме того, они способствуют лучшему растеканию припоя и защищают поверхности от действия внешней среды.

Флюс применяется в твёрдом, жидком и пастообразном виде. Он может находиться внутри трубки из припоя.

В качестве флюса применяются:

- канифоль;

- ацетилсалициловая кислота;

- ортофосфорная кислота;

- соли;

- глицерин;

- нашатырь.

Распространённые флюсы для пайки в твёрдом, жидком и пастообразном виде

Флюсы должны обеспечивать низкий ток утечки и не обладать коррозионной активностью.

Принцип и процесс пайки

Пайка производится путём захвата припоя и флюса жалом паяльника, введения их между соединяемыми деталями и дальнейшего нагрева контактирующих поверхностей до их смачивания припоем, который впоследствии застывает, образуя соединение. Для этого следует прекратить нагрев.

Заточка паяльника

Жало паяльника перед работой затачивается напильником под углом в 30-40 0 . Край делают слегка притупленным, шириной 1 мм.

Если наконечник новый, заточка на нём уже есть. Здесь остаётся только обработать жало мелкозернистой шкуркой, напильником или надфилем, чтобы снять патину – зеленоватый окисел меди.

Магазинная заточка многих не устраивает, поскольку паять с ней не всегда возможно. Поэтому целесообразно вынуть медный наконечник из корпуса и отковать рабочую часть в виде вогнутой лопатки.

Подобная холодная обработка эффективней заточки, поскольку структура металла уплотняется, и жало меньше поддаётся коррозии. Небольшая шлифовка напильником на конечном этапе необходима, чтобы придать рабочей части паяльника законченный вид.

Как залудить жало?

После заточки жало следует облудить тонким слоем припоя. Для этого включается электрический паяльник, и медный стержень прогревается, пока не примет красновато-оранжевый оттенок.

Долго ждать не нужно, иначе стержень обгорит. После разогрева всё жало погружают в канифоль, а затем расплавляют кусочек припоя и покрывают им всю рабочую поверхность.

Если потереть жало о поверхность дерева, припой лучше покрывает рабочую зону паяльника.

Слой припоя на жале должен быть равномерным. Если поверхность покрылась частично, процесс повторяется. Как только паяльник будет готов к работе, его можно применять для пайки изделий.

Как залудить необгораемое жало?

Рабочая часть некоторых паяльников покрывается специальным защитным составом. Слой является достаточно тонким, и зачищать его нельзя. Для этого применяется специальная губка. Если её нет, подойдёт обычный кусок ткани, смоченный водой или глицерином. Можно использовать губку, предназначенную для мытья посуды.

Производятся специальные очистители жала в виде клубка из стружки цветного металла, в который погружается жало. При этом окислы остаются внутри. Их можно потом высыпать наружу.

Механические воздействия сокращают срок службы защитного слоя. При пайке не рекомендуется шаркать по плате или стучать по металлическим поверхностям.

Необгораемый слой окисляется достаточно быстро. Для повышения его срока службы рекомендуется поддерживать температуру пайки не выше 250 0 С.

Температура считается нормальной, когда от канифоли дым идёт тонкой струйкой, а не облаком с брызгами. При этом пайка получается с чёткими границами и характерным блеском. Если поверхность припоя получается матовой и с низкой механической прочностью, температуру нагрева следует увеличить.

Чтобы облудить жало паяльника с покрытием, надо в расплавленную канифоль положить кусок припоя. Паяльник разогревается и его концом нужно пошаркать по мокрой ткани, удалив со всех сторон окислы. Затем жало опускается в канифоль под кусок припоя. При этом снимаются остатки окислов, а припой плавится и частично остаётся на жале.

После лужения жало снова протирается тряпочкой и паяльник готов к работе. Важно его не перегреть выше 300 0 С, иначе всё придётся повторять сначала.

Перегрев виден по кипению и разбрызгиванию канифоли при опускании в неё жала паяльника.

Набор сменных необгораемых жал, применяемых на паяльной станции

Стандартное жало типа «игла» обладает низкой теплопроводностью, и паять им удобно только миниатюрные элементы. Выпаивать радиодетали с его помощью довольно сложно.

Более удобны жала типа «цилиндр со скосом». Для пайки в наборе целесообразно иметь 3 наконечника подобного вида, диаметром 1, 2 и 3 мм.

Ножевидное жало 5 мм обладает приличной мощностью и с его помощью можно паять как тонкие детали, так и массивные, если правильно разворачивать нож. Аналогично можно использовать классический клиновидный наконечник.

Перегрев паяльника

При отсутствии регулятора напряжения паяльник может разогреваться выше 300 0 С, что приводит к его обгоранию. Если не удаётся замерить температуру жала, перегрев можно заметить по кипению и брызгам канифоли.

Уменьшить температуру паяльника можно с помощью регулятора мощности – диммера. Здесь можно подобрать обычное устройство управления яркостью лампы накаливания. Важно, чтобы оно подходило по мощности.

Можно собрать тиристорный регулятор на микросхеме Кр1182ПМ2 своими руками, позволяющий управлять приборами, мощностью до 150 Вт.

Регулятор мощности на основе микросхемы, который можно собрать своими руками

В качестве нагрузки изображена лампа HL1. Вместо неё, можно подключить паяльник, который является активной нагрузкой. Мощность регулируется переменным резистором R1.

В диммерах предусмотрено плавное включение и отключение нагрузки. Для паяльника этого не требуется и можно обойтись более простым устройством.

Схема простого тиристорного регулятора

Положительный полупериод не управляется и проходит через диод VD1. Регулирование производится только через отрицательный полупериод путём управления тиристором VD2 с помощью переменного резистора R2. Для паяльника этого вполне достаточно.

Миниатюрные устройства регулирования встраиваются в ручку паяльника. Лучшие способы поддерживания оптимальной температуры пайки применяются в паяльных станциях, где режим может быть ручным или автоматическим.

Распространённая паяльная станция «Weller»

Для домашней сети со стабильным напряжением питания вполне достаточно ручного управления нагревом, в зависимости от марки припоя.

Износ паяльника происходит неравномерно. При выгорании на поверхности жала появляются неровности. Время от времени его надо затачивать и лудить.

Медь при нагреве растворяется в припое, а длительный разогрев без использования приводит к образованию слоя окислов. Поэтому рекомендуется в паузы выключать паяльник или уменьшать его температуру.

Закрепление жала паяльника

Наличие съёмного жала позволяет его снять и заточить. Но во многих конструкциях требуется его дополнительная фиксация, так как стержень начинает болтаться и выпадать. У него предусмотрена металлическая втулка, которая надевается сверху. Если её постоянно снимать при замене жала, прочность соединения уменьшится. Можно втулку оставить на месте, но со временем её заклинит и вынуть жало будет сложно.

Для создания надёжного соединения корпуса паяльника с жалом, втулку заменяют другой, чтобы она легко надевалась. Затем в ней сверлится отверстие и нарезается резьба М3 или М4. После того как втулка будет надета на жало, в неё вворачивается винт, создающий надёжное соединение и предотвращающий проворачивание жала. На рисунке ниже изображён паяльник в разобранном (а) и собранном виде (б), где в качестве втулки использована обычная гайка.

Как выглядит крепление сменного жала паяльника

Съёмное жало необходимо для паяльника ещё с целью регулирования его температуры. Если вставлять его в нагреватель на разную глубину, температура рабочей части будет изменяться.

Периодически требуется удаление окалины из соединения. Когда она накапливается, снижается рабочая температура паяльника. Очистку производят следующим образом:

- вынуть медный стержень пассатижами из паяльника;

- наждачной шкуркой удалить окалину;

- нанести на стержень слой графита, потерев об него грифель карандаша;

- извлечь остатки окалины из отверстия нагревательного элемента, слегка постукивая по нему;

- установить новый или вернуть старый медный стержень и закрепить его с помощью втулки с винтом.

Периодически следует проверять изоляцию паяльника. Для этого омметр устанавливается на мегаомный предел (1-10 мОм) и замеряется сопротивление между жалом и штырьками вилки паяльника, которое должно быть бесконечно большим.

Уроки пайки. Видео

Основы пайки для начинающих собраны в этом видео.

Паяльник в процессе работы со временем выгорает. Его жало необходимо периодически затачивать и лудить. При наличии необгораемого покрытия рабочая поверхность очищается специальными химическими средствами, после чего также лудится. В процессе работы важно, чтобы паяльник не перегревался.

У любого человека в определенный период появляется желание узнать, как научиться паять паяльником. Возможно, возникла необходимость закрепить контакт в розетке, а то и починить электрическую схему. В чем бы ни была причина, такой интерес полностью обоснован.

С помощью паяльника происходит соединения двух металлов с применением другого металла, имеющего значительно меньшую температуру плавления.

Использование паяльника в повседневной жизни давно стало рядовым событием. Вопрос о том, как научиться , большинство решает уже в детстве. Само паяние — это несложный процесс, но он требует внимания и аккуратности.

Основы процесса пайки

Пайка представляет собой процесс соединения двух металлов с применением другого металла, имеющего значительно меньшую температуру плавления. Легкоплавкий металл называется припоем. Принцип любой пайки основан на прогреве металлов в зоне пайки до температуры, превышающей температуру плавления припоя. В этом случае припой в расплавленном состоянии затекает в промежуток между металлами и частично проникает в саму их структуру. Обеспечивается механическая связь и электрический контакт между спаиваемыми металлами.

Припоем хорошо спаиваются медь и медные сплавы, можно соединить сталь, алюминий и другие материалы. Пайка больших по размеру элементов ограничивается возможностью их прогреть до нужной температуры.

В качестве припоя обычно используется оловянно-свинцовый сплав с разным содержанием олова. Наиболее применимым является припой марки ПОС-40 и ПОС-60 (61), где цифры обозначают процент содержания олова в припое. Эти припои плавятся при температуре 235 и 183ºС соответственно. Находит применение оловянно-свинцово-висмутовый припой марки ПОСВ-33, который плавится уже при температуре 130ºС. При пайке алюминия необходимо применение специальных алюминиевых припоев, температура плавления которых значительно выше. Стандартный припой реализуется в виде прутков или проволоки диаметром до 2,5 мм.

Для надежной пайки необходима очистка поверхности металла от окисных пленок. С этой целью используется флюс. Как правило, в качестве флюса используется канифоль. В процессе пайки флюс защищает и нагретые металлы от воздействия воздуха. В современных припоях канифоль входит в их состав. Пайка может проводиться без флюса, но тогда необходима очистка поверхности с помощью паяльной кислоты. Флюс может использоваться в виде раствора канифоли в спирте. Для сложных паек используется канифоль марки ЛТИ-120.

Вернуться к оглавлению

Наиболее просто паяются медь и медные сплавы. Достаточно использование припоя ПОС и канифоли. Серебро и посеребренные изделия паяются обычно таким же образом, что и медь, но для обеспечения наилучшего качества лучше применять припой с серебряной добавкой. Сталь и оцинкованные металлы паяются с канифолью плохо и требуют обработки поверхности паяльной кислотой. Нихром, константан и некоторые другие сплавы (с высоким электрическим сопротивлением) паяются с использованием специальных флюсов. Хорошие результаты получены при применении аспирина в качестве флюса. Пайка алюминия и высоколегированных сталей с канифолью невозможна. Необходимо применение специальных флюсов (например, ортофосфорная кислота) и припоев.

Пайка металлов осуществляется специальным нагревательным инструментом — паяльником. Паяльник состоит из двух основных частей — нагреватель (как правило, нагревательная спираль) и паяльное жало, а также ручки и шнура для подключения к электросети. Нагреватель закрыт кожухом, а внутрь него вставляется и фиксируется медное жало. В нагревателе обеспечивается разогрев всего жала.

Главным параметром паяльника является его мощность. Она определяет температуру и объем разогреваемого металла. Бытовые паяльники обычно имеют мощность от 25 до 100 Вт. При ремонте бытовой электроники и радиотехники, пайке небольших проводов используются паяльники мощностью 25-40 Вт.

Весь процесс пайки ведется кончиком жала, касанием которого обеспечивается разогрев металла, плавление припоя и флюса, распределение припоя по поверхности металла. Для быстрого разогрева и передачи тепла паяемым металлам материал жала должен обладать высокой теплопроводностью, что и вызывает использование меди.

Форма и размер жала паяльника существенно влияют на качество пайки. По размеру жало условно подразделяется на обычное, имеющее диаметр 4-5 мм, и миниатюрное жало, диаметром 2-3 мм. Миниатюрное жало применяется при пайке тонких проводов и очень мелких медных деталей.

По форме жало может быть выполнено в виде лопатки, конуса, иглы или же специальной формы для определенных работ. Наиболее распространено жало в виде лопатки со скосом на 45º с одной стороны или со скосами с обеих сторон (типа отвертки). Кроме того, жало может быть прямым по длине или изогнутым под углом для удобства проведения пайки.

Вернуться к оглавлению

Подготовка к пайке

Для того чтобы паять паяльником, надо провести определенные подготовительные работы. Для начала необходимо очистить поверхность металлов, на которую будет накладываться припой. При значительных размерах деталей рекомендуется зачистка наждачной шкуркой. Очистка от загрязнений, масел, жиров производится растворителем. Стальные поверхности очищаются паяльной кислотой.

Важное значение имеет подготовка жала паяльника. Рабочая поверхность жала должна быть ровной, без наплывов, раковин и других дефектов, а также иметь форму, предусмотренную конструкцией. Если конец жала подвергся деформации или частичному оплавлению, то следует с помощью напильника возвратить нужную форму и сформировать скос на 45º.

Для качественной пайки целесообразно рабочую поверхность жала облудить, т.е. покрыть тонким слоем припоя. Для этого надо разогреть жало в паяльнике, натереть рабочую поверхность канифолью и окунуть ее в расплавленный припой. Излишнюю массу припоя следует снять быстрым движением тряпки по горячей поверхности или путем трения поверхности жала по дереву.

Чтобы удобно было проводить пайку, надо устанавливать паяльник в положении, в котором его можно легко взять рукой и использовать по назначению. Во время работы паяльник может нагреваться выше 300ºС; к нему подходит электрическое напряжение 220В — все это вызывает необходимость оптимизации места, где размещается работающий паяльник. Для этих целей служит подставка под паяльник. Она может быть стандартная, покупная, но обычно ее изготавливают самостоятельно. Самодельная подставка может иметь вид плоского основания, на котором крепятся две скобы, изогнутые так, чтобы в центральной части образовалась седловина для установки паяльника.

Вернуться к оглавлению

Порядок выполнения пайки

Соединение однопроволочных алюминиевых жил пайкой двойной скрутки с желобом: 1 - двойная скрутка; 2 - палочка припоя; 3 - пропан-бутановая горелка.

Пайка проводится в определенном порядке. Подготовленный к пайке паяльник устанавливается на подставку и включается в сеть. Пайку начинают при достижении жалом паяльника необходимой температуры. Обычно время нагрева паяльника составляет 5-6 минут. В этот период необходимо правильно определить, что температура жала достигла нужной величины. Правильно нагретый паяльник (температура 230-290ºС) вызывает кипение канифоли и равномерное расплавление припоя. Если температура на жале недостаточная (недогрев), то канифоль только размягчается и слегка оплавляется, а припой приобретает кашеобразную консистенцию. Значительное превышение нагрева приводит к разбрызгиванию и шипению канифоли, а припой теряет эластичность расплава. Такой паяльник надо выключить и немного остудить.

Непосредственно процесс пайки начинается с лужения поверхностей, которые нужно паять. Для этого жалом нагретого паяльника, после помещения его в канифоль, проводят по поверхности металла для нанесения флюса. Затем с помощью жала переносится расплавленный припой и наносится тонким слоем на всю поверхность. Чтобы облудить провод, его конец вдавливают в расплавленную канифоль, и затем на него наносится расплавленный припой тонким слоем.

Для спаивания металлов облуженные поверхности плотно прижимаются друг к другу. Горячий паяльник подносят к месту совмещения поверхностей и нагревают до тех пор, пока слой припоя не начнет плавиться и соединять детали. Жало паяльника опускается в расплавленный припой, и переносится дополнительная порция припоя на участок пайки. Прижатие поверхностей друг к другу сохраняется до полного остывания и затвердения припоя.

При пайке проводов между собой их концы (заранее облуженные) рекомендуется плотно скрутить предварительно между собой. Это позволит обеспечить надежный контакт при пайке. Во время пайки паяльник подносится к соединению правой рукой, а левой рукой в зону пайки вводится конец проволочного припоя. Расплавленный припой с помощью паяльника распределяется по поверхности скрутки проводов так, чтобы заполнилось припоем пространство между скрученными проводами.

Если провода скрутить нельзя, то они паяются внахлест, т.е. их концы укладываются параллельно друг другу с прижатием. В этом случае один из проводов удерживается левой рукой и прижимается ко второму проводу. Паяльником переносится расплавленный припой из ванночки в зону пайки. Припой должен заполнить пространство между проводами. Провод придерживается рукой и после выведения паяльника из зоны пайки, до полного затвердения припоя.

Пайка проводов встык не производится, так как не обеспечивает нужной прочности соединения.

Если необходимо припаять провод к средине другого провода, то конец его целесообразно закрутить на нужном месте вокруг второго провода. Пайку следует проводить аналогично пайке скрученных проводов. В случае когда нет возможности намотки 2-3 витков, обеспечивается частичный охват поверхности второго провода, т.е. провод изгибается вокруг второго провода на 180º. При такой пайке одной рукой удерживается присоединяемый провод и обеспечивается его надежное прижатие к поверхности второго провода, а второй рукой проводятся манипуляции с паяльником.

Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел. Порой пишет очередную главу Войны и Мира, а сам думает «тренди-бренди тренди-бренди...». После курсов электротехники и микроэлектроники в любимом МАИ, плюс бесконечные объяснения брата, которые я забываю практически сразу, в принципе, удается собирать несложные схемы и даже придумывать свои, благо сейчас, если неохота возиться с аналоговыми сигналами, усилениями, наводками и т.д. можно подыскать готовую микро-сборку и остаться в более-менее понятном мире цифровой микроэлектроники.

К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться

Итак, мы почти уже у цели. Я так подробно все пишу, так как, честно, для меня это было прорыв. Как я случайно открыл, все, что нужно для пайки несложных компонент - это паяльник, самый обычный с жалом в виде шила:

И припой c флюсом внутри :

Все дело в процессе. Делать надо так:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую - проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО .

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4.

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки. В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки. После секунды можно убирать паяльник с припоем и подуть.

Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час.

Напомню основные признаки хорошей пайки:

- Много припоя еще не значит качественного контакта. Капелька припоя на месте контакта должна закрывать его со всех сторон, не имея рытвин, но не быть чрезмерно огромной бульбой.

- По цвету пайка должна быть ближе к блестящей, а не к матовой.

- Если плата двухсторонняя, и отверстия неметаллизированные, надо пропаять по указанной технологии с обоих сторон.

Планарные элементы (конечно, не самые маленькие) даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет.

Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.д. Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на 220В.

Для пайки планарного элемента уже не получится использовать припой на ходу, так как его может «сойти» слишком много, «залив» сразу несколько ножек. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось).

Капаете немного жидкого флюса на пятачек (или пятачки), берете на паяльник совсем немного припоя (можно без флюса). Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Больше чем надо, каждый пятачек «не возьмет».

Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом. Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке (есть такие пинцеты с зажимом, которые не надо держать руками). Второй рукой снова наносишь каплю жидкого флюса на место пайки (возможно немного попадет на микросхему), этой же рукой берешь паяльник и на секунду касаешься места пайки. Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки.

Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке. Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование.

Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается. Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок.

Вот картинки того, что я лично успешно паял после небольшой тренировки.

Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции.

Следующие два уже сложнее. Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом.

Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются:

Но есть, конечно, предел. Вот это добро уже за пределами моих способностей.

Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам:

Успехов в пайке! Запах канифоли - это круто!