Отечественная строительная сфера регулярно пополняется новыми технологическими решениями. В последнее время резко выросло производство арболитовых блоков. Учитывая преимущества, которыми характеризуется представленный материал, строители из различных регионов выбирают его все чаще и чаще.

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Состав арболитовых блоков

Технология производства арболитовых блоков предусматривает применение таких видов материалов:

- щепа из хвойных пород древесины. Ее производство осуществляется на территории специализированного предприятия, где изготавливается арболитовый блок;

- минерализатор. Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

- портландцемент. Марка продукции – М500. Используется как связующее вещество между щепой и сульфатом алюминия.

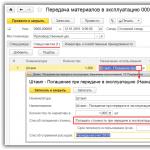

Технология производства

При наличии блоков внутри формы специалисты осуществляют распалубку с последующим смазыванием деталей эмульсолом. После завершения процедуры производится сборка. Далее инициируется стандартный цикл, по которому ведется производство блоков из арболита. На его выполнение уходит не более 15 минут времени в условиях работы 4-х сотрудников.

Последовательность действий при производстве каждого арболитового блока следующая.

- Заполнитель загружается в дозатор. Последний фиксируется к подъемнику, подающему материал во внутреннее пространство смесителя. Некоторые модели производственного оборудования предусматривают применение механизма для подъема дозатора.

- К заполнителю добавляется минерализующий раствор, далее – портландцемент.

- Техника самостоятельно перемешивает компоненты на протяжении трех-пяти минут, после чего подает готовую смесь на вибропресс с вибростолом.

- Смесь разравнивается, каждая ячейка получает собственную контактную пластину. Далее вибростол поднимается для достижения уровня трамбовочных плит. Здесь материалы сжимают с применением пресса и форм.

- Специалисты своими руками устанавливают фиксаторы для контактной пластины, взаимодействующей с формой.

После завершения процедуры прессовки форма отправляется в камеру для сушки. В соответствии с нормативными требованиями ГОСТ, разрешается штабелирование друг на друга, но при условии обязательного использования деревянных блоков. Конкретные температуры, при которых блоки сушатся, не предусматриваются регламентом ГОСТ. Микроклимата должно хватать для полного затвердевания блока спустя сутки. Самостоятельно изготовить качественный блок в домашних условиях не получится.

Положительные особенности материала следующие.

Недостатки арболита

Идеальные строительные материалы не существуют, и арболит – не исключение. Он также имеет свои минусы.

- Состав на 80 процентов состоит из древесной щепы. Продукция, изготовленная в соответствии с нормативными требованиями ГОСТ, не нуждается в дополнительной защите антисептическими препаратами. При использовании дешевых блоков надо дополнительно купить препарат для биозащиты.

- Здание из арболита может иметь неровную форму. Недостаток может проявлять себя в разной степени, исходя из качества и использованных пропорций при производстве. Для получения идеальных геометрических форм надо выбрать продукцию премиум-класса.

Недостатки проявляют себя только тогда, когда покупатель целенаправленно отказывается заказать качественный стройматериал. Напрашивается такой вывод – арболит нельзя воспринимать как строительный материал с большим количеством недостатков. На полученный результат влияет только надежность материала и добросовестность строителей.

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно - знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок - из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц - 15 или 25 мм длинной и не больше 2-5 мм шириной. Сырье не должно иметь листья и другие примеси.

Предупреждение ! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м 3 арболита требуется 50-100 кг цемента.

Важно ! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3-4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м 3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок - 2-4% от массы цемента, или от 6 до 12 кг на 1 м 3 . Добавки можно сочетать между собой.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки - 2-4% от общей массы.

Для изготовления 1 м 3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется - быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов - 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самому

Исторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки . За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит - это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.

Некоторые производители продают некачественный материал

Некоторые производители продают некачественный материал Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита - теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками - это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции - 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Для изготовления блоков потребуются инструменты, например, бетономешалка

Для изготовления блоков потребуются инструменты, например, бетономешалка Сразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Арболитовые блоки - популярный материал для строительства дома, его выбирают многие пользователи нашего портала.

Для того чтобы понять, какими именно соображениями руководствуются застройщики, вы можете посмотреть видео о характеристиках и преимуществах арболита , а мы перейдем к описанию производственной технологии.

Конструктивные особенности арболитовых блоков регламентируются двумя основными стандартами: ГОСТ 19222-84 «Арболит и изделия из него» и СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита». С ними должен ознакомиться каждый, кто собирается заняться производством арболита. Мы же начнем статью с рассмотрения вопроса о том, насколько целесообразно производстводить арболитовые блоки своими силами.

Вопрос этот спорный, но, судя по оживленному интересу, проявляемому к , очень много людей занимается самостоятельным производством арболита, сумев достичь определенных успехов в этом деле.

Задумав организовать серьезное производство с приличными объемами (речь идет о производстве материала на продажу), необходимо грамотно оценить свои финансовые возможности. Дело в том, что производство арболита в чистом виде характеризуется сравнительно низкой рентабельностью. Поэтому, занимаясь изготовлением этого материала, приходится искать пути для увеличения прибыли.

a991ru Пользователь FORUMHOUSE

Норма прибыли на арболите ниже, чем на любых других блоках, поэтому чисто производство арболита не является выгодным вариантом. Если у вас денег мало (меньше 3 млн. на все), я бы вообще арболитовый бизнес не рассматривал как бизнес.

Но совсем другое дело, когда арболитовые блоки производятся для собственных потребностей.

cc555h Пользователь FORUMHOUSE

Себе на дом (110 м³) точно решили делать сами, тем более что по себестоимости (даже с учетом покупки оборудования) все равно остаемся в плюсе.

Или запуск смежного производства. Для этого случая предусмотрено несколько вариантов: оказание строительных услуг с использованием арболитовых блоков собственного изготовления (ведь покупатель арболита – потенциальный заказчик строительных услуг) или совмещение производства блоков с деревообработкой.

Chomba Пользователь FORUMHOUSE

Производство арболита нужно совместить с каким-либо деревообрабатывающим производством, что бы одно дополняло другое. Щепа – своя. Аренда, свет, вода – тоже. На 2 производства бухгалтерия тоже одна. Мы даём работу круглый год, поэтому люди соглашаются работать за меньшие деньги с куба, но суммарно, в течение календарного года, они получают больше.

Действительно, спрос на арболитовые блоки – явление сезонное, но для обеспечения стабильной прибыли производство должно работать круглый год, а для этого понадобятся оборотные средства. Как показывает практика, грамотно организованное производство, даже при наличии сравнительно небольших площадей (до 200 м²), вполне имеет право на существование.

Технология производства

Соблюдение технологического процесса при изготовлении арболитовых блоков сводится к использованию подходящих материалов, к определению и соблюдению оптимального соотношения добавок, к применению соответствующего (в зависимости от способов изготовления) оборудования.

В состав арболитовых блоков входят следующие компоненты:

- Древесная щепа

- Цемент (используется М500 и выше)

- Минеральные добавки

Рассмотрим более подробно характеристики каждого компонента.

Арболитовая щепа

Древесная щепа (заполнитель) и цемент – вот два основных компонента, которые используются при изготовлении арболитовых блоков. Все остальное – это техническая вода и добавки, которые позволяют улучшить характеристики блоков. В качестве заполнителя (взамен древесной щепы) можно использовать отходы льняного производства (костру льна) или костру конопли. Но с приобретением подобного сырья могут возникнуть сложности, поэтому в настоящей статье мы будем рассматривать вариант только с древесной щепой.

Для изготовления качественных блоков подходит древесина хвойных пород (ель, сосна, пихта или лиственница), а также некоторых лиственных (береза, осина, тополь или бук).

Арболитовая щепа это измельченные отходы деревообрабатывающего производства, имеющие максимальные размеры – 40х10х5мм и игольчатую форму. Эти параметры прописаны в промышленной технологии. На практике же владельцу небольшого цеха бывает очень трудно обеспечить свое производство арболитовой щепой, обладающей идеальными размерами. Но это не является неразрешимой проблемой.

samogon124 Пользователь FORUMHOUSE

Всем привет. Ездил я тут на одно очень сильное производство арболита и понял такой момент: даже если щепа не игольчатая, а именно пластинчатая (но не квадратами), то это тоже хороший рабочий вариант. Так что сильно за иголками гнаться не нужно.

Арболитовые блоки делают именно из щепы, а не из опилок. Из опилок изготавливается другой материал – опилкобетон.

Получить щепу требуемой конфигурации можно с помощью дробилки для измельчения древесных отходов. Нужна дробилка, конструкция которой предусматривает регулировку размеров щепы, получаемой на выходе (геометрия щепы регулируется расстоянием между ножами и размером отверстий в решете дробилки). Требуемого размера щепы можно достичь только опытным путем. Если древесина имеет повышенную влажность (50%...80%), то можно использовать сито с размером отверстий – 20 мм. Для лежалой древесины, имеющей влажность – 20–25%, подойдет сито с размером ячейки 15 мм (так поступает пользователь Chomba ).

А можно приобрести уже готовое устройство.

Rambuin Пользователь FORUMHOUSE

После всех «танцев с бубном» вокруг вибросита решил купить дисково-молотковую дробилку. Вот, что получается на выходе: удалось добиться щепы длиной около 30 мм. Думаю – в самый раз.

Судя по комментариям пользователей к выставленной фотографии, щепа длиной 2-3 см имеет вполне подходящий размер для производства блоков. Но отлаживая технологию производства, необходимо контролировать прочность изготовленных из нее блоков.

Процесс производства арболитовый щепы можно наладить собственными силами, и некоторые пользователи предпочитают приобретать уже готовое сырье, предварительно договорившись о размере фракции с представителями деревообрабатывающих компаний. Если наполнитель содержит большое количество опилок и пылевидных фракций, то для их удаления рекомендуется использовать вибросито.

Chomba Пользователь FORUMHOUSE

Размер отверстий в сите нужно подбирать опытным путем: в зависимости от того, какая у вас щепа (а она у всех разная). Для начала попробуйте обыкновенную стальную проволочную сетку с диаметром ячейки 1,5мм. А дальше корректируйте по результату.

Арболитовая щепа может содержать до 30% опилок и столярной стружки, что не ухудшает качество готовых блоков, но может привести к перерасходу цемента.

Вот фото наполнителя, который успешно используется в производстве.

Щепа для производства арболитовых блоков должна соответствовать ряду дополнительных требований:

- Содержание коры не должно превышать 10% от общей массы исходного сырья, а для листьев и хвои этот показатель не должен быть выше 5%.

- К производству не допускается щепа, имеющая видимые очаги плесени и грибка.

- Материал не должен содержать посторонних примесей (земля, глина и т. д.).

Не допускается также перемешивание щепы со снегом или льдом.

Если производство функционирует круглый год, то температура в производственном цехе должна быть стабильной и не должна опускаться ниже +12ºС.

Немаловажным фактором, влияющим на качество арболитовых блоков, признана влажность щепы. От нее напрямую зависит прочность готовых изделий.

авто-любитель Пользователь FORUMHOUSE

С сухой щепой работать гораздо легче. В ней сахаров меньше, и ведут они себя предсказуемо. Влажная щепа каждый раз отличается по своим свойствам, поэтому приходится постоянно реагировать на изменения. Самая капризная щепа п олучается из переувлажненного леса свежей рубки и из древесины, полученной после продолжительных дождей. Из такой щепы сделать качественный блок крайне трудно.

Сахар – это неизменный атрибут влажной древесины (сухая щепа почти не содержит в своем составе сахарозы). А сахар, как известно, негативно влияет на процесс затвердевания цемента. Если добавить в цемент всего лишь 0,05% сахара (от общего веса цемента), то прочность суточного цементного раствора падает практически до нуля. Через 3 суток бетон на основе такого раствора сможет набрать только 50% от расчетной прочности.

Проблема появления сахара в составе арболитовой щепы решается двумя способами:

- Сырье для производства щепы (отходы деревообработки) 3–4 месяца сушат на открытом воздухе.

- Уже готовую, но переувлажненную щепу обрабатывают специальными добавками (известью).

Вывод: сухая щепа будет предпочтительнее, а к разговору о химических присадках мы еще вернемся.

Цемент

Для производства арболитовых блоков лучше всего подходит цемент марки М500 и выше (минимум – М400). Но на минимум ориентироваться не стоит, ведь качество цемента в России несколько ниже того, что заявлено производителем. Поэтому, купив цемент М500, вы фактически становитесь обладателем материала, характеристики которого приближены к марке М400.

Химические добавки и минерализаторы

Без предварительной обработки арболитовой щепы специальными реагентами степень ее сцепляемости с цементом может быть неудовлетворительной, а прочность готовых изделий – очень низкой. Поэтому технологией предусмотрена пропитка наполнителя водным раствором на основе специальных химических добавок и минерализаторов.

a991ru Пользователь FORUMHOUSE

Основная задача минерализаторов состоит в удалении сахара из щепы. А вот основной задачей хим. добавок является ускорение твердения, увеличение прочности материала и только потом – скоростная минерализация щепы.

Проще говоря, хим. добавки следует использовать в тех случаях, когда требуется быстрое затвердевание смеси (при немедленной распалубке блоков). Если используется технология, подразумевающая распалубку блоков спустя некоторое время после прессования, то применение негашеной извести (ГОСТ 9179–77) в качестве минерализатора будет оптимальным вариантом.

Негашеная известь признана лучшим минерализатором для древесины. Она эффективно нейтрализует сахар не ускоряет процесс затвердевания бетона.

a991ru

Если у вас блоки лежат в форме больше 4-5 часов после изготовления, то рабочим вариантом будет предварительное замачивание щепы в негашеной извести, а потом замес такой щепы с использованием цемента и небольшого количества негашеной извести (50 кг/м3). И вполне можно обойтись без всяких хим. добавок.

Для предварительного замачивания заполнителя используется известковый раствор слабой концентрации.

Костян32 Пользователь FORUMHOUSE

Для устранения сахаров древесное сырье выдерживают 3–4 и более месяцев на открытом воздухе или же органический заполнитель обрабатывают известковым раствором (из расчета: 2–3 кг извести на 1 м³ заполнителя и 150–200 л воды).

Пользователь Мапасан , к примеру, практикует вымачивание арболитовой плиты (для заливки монолита) в яме с растворенной известковой пылью. По времени подобный метод минерализации занимает 12 часов и производится накануне замеса.

Если распалубку блоков планируется производить сразу после формовки, то без химических добавок, обладающих одновременно свойствами минерализатора и ускорителя твердения, не обойтись:

- Сернокислый глинозем (химические синонимы: сернокислый алюминий или сульфат алюминия) – эффективно нейтрализует сахар и ускоряет твердение (схватывание) бетона (материал должен соответствовать ГОСТу 5155–74);

- Хлористый кальций (ХК) – минерализатор, эффективно ускоряющий схватывание блоков (должен соответствовать ГОСТу 450–77).

- Стекло натриевое жидкое (ЖС) – обладает обволакивающим действием (запирая сахар во внутренней структуре наполнителя, он увеличивает прочность арболита), помимо этого ЖС ускоряет твердение цемента, увеличивает огнестойкость арболита и является хорошим антисептиком (материал должен соответствовать ГОСТу 13078–67).

Список хим. добавок, применяемых для производства арболитовых блоков, гораздо шире. Мы перечислили лишь те, которые чаще всего используются на практике.

Количество добавок рассчитывается следующим образом: 10…12 кг на 1м³ арболита (если используется щепа из лиственницы, то количество добавок увеличивается в 2 раза).

В ГОСТе 19222-84 имеется информация о возможности комбинированного использования различных химических добавок. Сернокислый глинозем следует использовать совместно с известью, а хлорид кальция – с жидким стеклом. Но у такого метода минерализации есть свои противники, поэтому в процессе отработки технологии лучше экспериментировать с одиночными добавками.

- При использовании сухой и вылежавшейся щепы ХК можно добавлять непосредственно в замес (без предварительного замачивания). При использовании свежего и влажного наполнителя, его следует минерализовать (используя метод предварительного вымачивания), а затем уже добавлять ХК в замес. Пользователь a991ru рекомендует производить предварительное замачивание в течение 2-х суток, используя для этого раствор хлористого кальция с концентрацией 3 кг/м³.

- Сернокислый глинозем подходит как для сухой, так и для влажной щепы. Предварительную минерализацию при использовании этой добавки можно не производить.

- В соответствии с требованиями СН 549-82 жидкое стекло (ЖС) следует использовать в таких же количествах, в каких используются остальные химические добавки. В арболитовую смесь ЖС добавляется после щепы и других химических добавок (но перед внесением цемента). Модуль жидкого стекла может варьироваться в пределах – от 2,4 до 3.

Кстати, многие производители арболита, зарегистрированные на нашем портале, полностью отказались от использования жидкого стекла. Причем, по их утверждению, подобный отказ не привел к заметному снижению прочности блоков. Целесообразность применения этой добавки можно определить лишь, исходя из практического опыта.

Химические добавки (в том числе и жидкое стекло) следует вносить в замес в виде готового водного раствора, имеющего рекомендуемую плотность. Плотность измеряется денсиметром. Для раствора хлористого кальция, к примеру, она ориентировочно должна быть равна – 1,084 г/см³ (концентрация – 10%), а для раствора жидкого стекла – 1,3 г/см³. Сернокислый алюминий разводится в следующем соотношении: 9 кг добавки на 100 л воды.

Мы перечислили параметры растворов, продиктованные технологическими требованиями. На практике плотность раствора не соответствует указанным показателям (кто-то делает ее больше, а кто-то – наоборот).

Если вы решили использовать комбинацию различных добавок, то их общее количество не должно превышать 4% от массы цемента в арболите. 2% хлористого кальция и 2% сернокислого алюминия.

Еще немного о том, как правильно выбирать добавку.

ShoTBobR Пользователь FORUMHOUSE

Если тебе надо лучший минерализатор, это будет сульфат алюминия. Если тебе надо ускоритель твердения, то добавь хлористый кальций. Если ты хочешь защитить цемент от воздействия сахара, но не хочешь его растворять, то добавляй жидкое стекло.

Вода

Для производства арболита подходит вода, основные параметры которой регламентируются ГОСТом 23732-79 – «Вода для бетонов и растворов». На практике используется водопроводная и техническая вода, а также вода из скважин, колодцев и других доступных источников.

Основное внимание при подготовке воды для арболита следует обратить на ее температуру: для лучшего схватывания цемента водный раствор, подаваемый в смеситель, должен иметь температуру – от +12 до +15°С и выше. Как обеспечить такую температуру – каждый производитель решает самостоятельно. Кто-то подогревает воду, кто-то в производственном помещении имеет большой резервуар, в котором вода за время хранения успевает нагреться до нужной температуры. Кстати, сухой хлорид кальция, при растворении в воде, благодаря своей химической активности способен значительно увеличить температуру водного раствора.

Пропорции арболитовой смеси

Четкое соблюдение пропорций – это 90% успеха при производстве прочных арболитовых блоков.

Строгих норм, регламентирующих количество цемента и арболитовой щепы на 1м³, не существует. Есть только рекомендуемые пропорции, которые зависят от того, какую марку и какой класс прочности материала нужно получить в конечном итоге. По классу прочности (В0,3 – В3,5) арболитовые блоки можно разделить на 2 категории – теплоизоляционные и конструкционные.

Каждому классу соответствует свой показатель прочности на сжатие:

- Блоки В0,35 имеют прочность на сжатие – 5,1 кгс/см².

- В0,75 – 10,9 кгс/см².

- В1,0 – 14,58 кгс/см².

- В1,5 – 21,8 кгс/см².

- В2,0 – 29,16 кгс/см².

- В2,5 – 36,45 кгс/см².

- Прочность блоков В3,5 примерно равна 51 кгс/см².

Ознакомившись с перечисленными параметрами, можно вычислить примерное содержание цемента, которое понадобится для достижения требуемой прочности. Для получения конструкционного арболита минимальное количество цемента равно 300 кг (на 1м³ готовых блоков). На практике пользователи нашего портала добавляют в смесь от 300 до 400 кг цемента марки М500.

Как видим, расход сухой арболитовой щепы примерно составляет 220 кг на 1м³ конструкционного арболита. Если щепа имеет влажность 50%, то в замес необходимо положить 330 кг наполнителя (его расход всегда пропорционален влажности).

Вода добавляется в следующих количествах (при условии использования сухого наполнителя).

Расход воды (так же, как и расход наполнителя) следует рассчитывать, исходя из влажности щепы. Если относительная влажность наполнителя – 30%, то для изготовления 1м³ арболита с классом прочности В2,0 нам понадобится 286 кг щепы (220 кг + 30%). Следует учесть, что влажный наполнитель уже содержит в своей структуре 66 литров воды. Следовательно, в замес нам нужно израсходовать уже не 380 л воды (как указано в таблице), а 314 л (380л – 66л). Можно даже меньше, ведь добавить воду в смесь можно всегда, а удалить ее оттуда уже не получится.

Оптимальное соотношение компонентов определяется опытным путем: после осуществления пробных замесов, после формования блоков и замера прочности уже готовых изделий.

Технология замешивания

Замешивание производится в следующем порядке:

- Готовится водный раствор с необходимым количеством химических добавок.

- В смеситель засыпается необходимое количество щепы.

- В работающий смеситель, равномерно увлажняя всю массу наполнителя, заливаются растворы химических добавок и необходимое количество воды.

- В смеситель равномерно подается цемент и при необходимости добавляется вода.

- Производится тщательное перемешивание смеси (не менее 3-х минут).

Леха-чик Пользователь FORUMHOUSE

Первой засыпается щепа, потом добавки. Известковое молоко – в последнюю очередь, а после него уже жидкое стекло (если его вообще стоит добавлять). Потом цемент, потом вода (если еще необходимо).

После того как в смеситель высыпан цемент, воду туда можно добавлять только в крайнем случае. Ведь это может привести к смыванию цементного теста с поверхности наполнителя и к снижению прочности блоков.

Небольшой недостаток технологии: после перемешивания смесь необходимо распределить по формам в течение 10...15-ти минут. Если этого не сделать своевременно, то вместо качественных блоков вы получите бракованный строительный материал.

Арболитовая смесь по своей консистенции должна быть умеренно липкой и не рассыпчатой. Если сжать в ладони комочек смеси, он должен сохранить свою форму, не выделяя наружу цементный раствор.

О том, какие бывают способы формования арболитовых блоков, какое оборудование применяется для их изготовления, а также об особенностях складирования и хранения готовой продукции вы узнаете из второй части настоящей статьи. Следите за обновлениями на нашем портале.

Популярный материал для возведения стен дома.

Популярный материал для возведения стен дома.

Данная статья посвящена производству арболитовых блоков, но многие пользователи нашего портала интересуются . Узнать подробнее об этой строительной технологии вы можете, посетив соответствующий раздела нашего форума или прочитав статью, посвященную . Раздел о позволит вам принять участие в обсуждениях представленных вопросов и познакомит с рекомендациями пользователей, которые на практике освоили производственную технологию.