Carrier

Инструкция по монтажу, наладке и обслуживанию

РАСЧЕТ ПЕРЕОХЛАЖДЕНИЯ И ПЕРЕГРЕВА

Переохлаждение

1. Определение

конденсации насыщенного пара хладагента (Тк)

и температурой в жидкостной линии (Тж):

ПО = Тк Тж.

Коллектор

температуры)

3. Этапы измерения

электронного на жидкостную линию рядом с фильтром

осушителем. Убедитесь, что поверхность трубы чистая,

и термометр плотно касается ее. Покройте колбу или

датчик пеной, чтобы теплоизолировать термометр

от окружающего воздуха.

низкого давления).

давление в линии нагнетания.

Измерения должны производиться, когда агрегат

работает в оптимальных проектных условиях и развивает

максимальную производительность.

4. По таблице пересчета давления в температуру для R 22

найдите температуру конденсации насыщенного пара

хладагента (Тк).

5. Запишите температуру, измеренную термометром

на жидкостной линии (Тж) и вычтите ее из температуры

конденсации. Полученная разница и будет значением

переохлаждения.

6. При правильной заправке системы хладагентом

переохлаждение составляет от 8 до 11°С.

Если переохлаждение оказалось меньше 8°С, нужно

добавить хладагента, а если больше 11°С удалить

излишки фреона.

Давление в линии нагнетания (по датчику):

Температура конденсации (из таблицы):

Температура в жидкостной линии (по термометру): 45°С

Переохлаждение (по расчету)

Добавьте хладагент согласно результатам расчета.

Перегрев

1. Определение

Переохлаждение это разность между температурой

всасывания (Тв) и температурой насыщенного испарения

(Ти):

ПГ = Тв Ти.

2. Оборудование для измерения

Коллектор

Обычный или электронный термометр (с датчиком

температуры)

Фильтр или теплоизолирующая пена

Таблица пересчета давления в температуру для R 22.

3. Этапы измерения

1. Поместите колбу жидкостного термометра или датчик

электронного на линию всасывания рядом с

компрессором (10 20 см). Убедитесь, что поверхность

трубы чистая, и термометр плотно касается ее верхней

части, иначе показания термометра будут неверны.

Покройте колбу или датчик пеной, чтобы теплоизо

лировать термометр от окружающего воздуха.

2. Вставьте коллектор в линию нагнетания (датчик

высокого давления) и линию всасывания (датчик

низкого давления).

3. После того, как условия стабилизируются, запишите

давление в линии нагнетания. По таблице пересчета

давления в температуру для R 22 найдите температуру

насыщенного испарения хладагента (Ти).

4. Запишите температуру, измеренную термометром

на линии всасывания (Тв) в 10 20 см от компрессора.

Проведите несколько измерений и рассчитайте

среднюю температуру линии всасывания.

5. Вычтите температуру испарения из температуры

всасывания. Полученная разница и будет значением

перегрева хладагента.

6. При правильной настройке расширительного вентиля

перегрев составляет от 4 до 6°С. При меньшем

перегреве в испаритель попадает слишком много

хладагента, и нужно прикрыть вентиль (повернуть винт

по часовой стрелке). При большем перегреве в

испаритель попадает слишком мало хладагента, и

нужно приоткрыть вентиль (повернуть винт против

часовой стрелки).

4. Пример расчета переохлаждения

Давление в линии всасывания (по датчику):

Температура испарения (из таблицы):

Температура в линии всасывания (по термометру): 15°С

Перегрев (по расчету)

Приоткройте расширительный вентиль согласно

результатам расчета (слишком большой перегрев).

ВНИМАНИЕ

ЗАМЕЧАНИЕ

После регулировки расширительного вентиля не забудьте

вернуть на место его крышку. Изменяйте перегрев только

после регулировки переохлаждения.

Рис. 1.21. Сема дендрита

Таким образом, механизм кристаллизации металлических расплавов при высоких скоростях охлаждения принципиально отличается тем, что в малых объемах расплава достигается высокая степень переохлаждения. Следствием этого является развитие объемной кристаллизации, которая у чистых металлов может быть гомогенной. Центры кристаллизации с размером больше критического способны к дальнейшему росту.

Для металлов и сплавов наиболее типична дендритная форма роста, впервые описанная еще в 1868 г. Д.К. Черновым. На рис. 1.21 показан эскиз Д.К. Чернова, поясняющий схему строения дендрита. Обычно дендрит состоит из ствола (ось первого порядка), от которого идут ветви – оси второго и последующих порядков. Дендритный рост протекает в определенных кристаллографических направлениях с ответвлениями через одинаковые промежутки. В структурах с решетками гранецентрированного и объемно-центрированного кубов дендритный рост идет в трех взаимно перпендикулярных направлениях. Экспериментально установлено, что дендритный рост наблюдается только в переохлажденном расплаве. Скорость роста определяется степенью переохлаждения. Задача теоретического определения скорости роста в функции степени переохлаждения еще не получила обоснованного решения. Исходя из экспериментальных данных, полагают, что эта зависимость приближенно может рассматриваться в виде V ~ (D Т) 2 .

Многие исследователи полагают, что при некоторой критической степени переохлаждения наблюдается лавинообразное увеличение числа центров кристаллизации, способных к дальнейшему росту. Зарождение все новых и новых кристаллов может прервать дендритный рост.

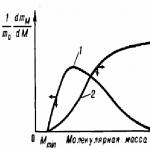

Рис. 1.22. Трансформация структур

По последним зарубежным данным, с ростом степени переохлаждения и температурного градиента перед фронтом кристаллизации, наблюдается трансформация структуры быстро затвердевающего сплава от дендритной к равноосной, микрокристаллической, нанокристаллической и далее к аморфному состоянию (рис. 1.22).

1.11.5. Аморфизация расплава

На рис. 1.23 иллюстрируется идеализированная ТТТ-диаграмма (Time-Temperature-Transaction), поясняющая особенности затвердевания легированных металлических расплавов в зависимости от скорости охлаждения.

Рис. 1.23. ТТТ-диаграмма: 1 – умеренная скорость охлаждения:

2 – очень высокая скорость охлаждения;

3 – промежуточная скорость охлаждения

По вертикальной оси отложена температура, по горизонтальной – время. Выше некоторой температуры плавления ‑ Т П жидкая фаза (расплав) стабильна. Ниже этой температуры жидкость переохлаждается и становится нестабильной, поскольку появляется возможность зарождения и роста центров кристаллизации. Однако при резком охлаждении может возникнуть прекращение движения атомов в сильно переохлажденной жидкости и при температуре ниже Т З сформируется аморфная твердая фаза. Для многих сплавов температура начала аморфизации ‑ Т З лежит в пределах от 400 до 500 ºC. Большинство традиционных слитков и отливок охлаждаются медленно в соответствии с кривой 1 на рис. 1.23. За время охлаждения возникают и растут центры кристаллизации, формируя кристаллическую структуру сплава в твердом состоянии. При очень высокой скорости охлаждения (кривая 2) образуется аморфная твердая фаза. Представляет также интерес промежуточная скорость охлаждения (кривая 3). Для этого случая возможен смешанный вариант затвердевания с наличием как кристаллической, так и аморфной структуры. Такой вариант имеет место в том случае, когда начавшийся процесс кристаллизации не успевает завершиться за время охлаждения до температуры Т З. Смешанный вариант затвердевания с формированием мелких аморфных частиц поясняется упрощенной схемой, представленной на рис. 1.24.

Рис. 1.24. Схема формирования мелких аморфных частиц

Слева на этом рисунке изображена крупная капля расплава, содержащая в объеме 7 центров кристаллизации, способных к последующему росту. В середине эта же капля разделена на 4 части, одна из которых не содержит центров кристаллизации. Эта частица затвердеет аморфной. Справа на рисунке исходная частица разделена на 16 частей, 9 из которых станут аморфными. На рис. 1.25. представлена реальная зависимость числа аморфных частиц высоколегированного никелевого сплава от размера частиц и интенсивности охлаждения в газовой среде (аргон, гелий).

Рис. 1.25. Зависимость числа аморфных частиц сплава никеля от

размера частиц и интенсивности охлаждения в газовой среде

Переход металлического расплава в аморфное, или как его еще называют, стеклообразное состояние является сложным процессом и зависит от многих факторов. В принципе, все вещества можно получить в аморфном состоянии, но для чистых металлов требуются столь высокие скорости охлаждения, которые пока не могут быть обеспечены современными техническими средствами. В то же время высоколегированные сплавы, в том числе эвтектические сплавы металлов с металлоидами (В, С, Si, Р) затвердевают в аморфном состоянии при более низких скоростях охлаждения. В табл. 1.9 приведены критические скорости охлаждения при аморфизации расплавов никеля и некоторых сплавов.

Таблица 1.9

Варианты работы холодильной установки: работа с нормальным перегревом; с недостаточным перегревом; сильным перегревом.

Работа с нормальным перегревом.

Схема холодильной установки

Например, хладагент подаётся под давлением 18 бар, на всасывании давление 3 бара. Температура, при которой в испарителе кипит хладагент t 0 = −10 °С, на выходе из испарителя температура трубы с хладагентом t т = −3 °С.

Полезный перегрев ∆t = t т − t 0 = −3− (−10)= 7. Это нормальная работа холодильной установки с воздушным теплообменником . В испарителе фреон выкипает полностью примерно в 1/10 части испарителя (ближе к концу испарителя), превращаясь в газ. Дальше газ будет нагреваться температурой помещения.

Перегрев недостаточный.

Температура на выходе будет уже, к примеру, не −3, а −6 °С. Тогда перегрев составляет всего 4 °С. Точка, где перестаёт кипеть жидкий хладагент, перемещается ближе к выходу испарителя. Таким образом, большая часть испарителя заполняется жидким хладагентом. Такое может случиться, если терморегулирующий вентиль (ТРВ) будет подавать больше фреона в испаритель.

Чем больше фреона будет находиться в испарителе, тем больше будет образовываться паров, тем выше будет давление на всасывании и повысится температура кипения фреона (допустим уже не −10, а −5 °С). Компрессор начнет заливать жидким фреоном, потому что давление увеличилось, расход хладагента увеличился и компрессор не успевает откачать все пары (если компрессор не имеет дополнительных мощностей). При такой работе холодопроизводительность повысится, но компрессор может выйти из строя.

Сильный перегрев.

Если производительность ТРВ будет меньше, то фреона будет поступать в испаритель меньше и выкипать он будет раньше, (точка выкипания сместиться ближе к входу испарителя). Весь ТРВ и трубки после него обмерзнут и покроются льдом, а процентов 70 испарителя не обмерзнут вообще. Пары фреона в испарителе будут нагреваться, и их температура может достигнуть температуры в помещении, отсюда ∆t ˃ 7. При этом холодопроизводительность системы понизится, давление на всасывании понизится, нагретые пары фреона могут вывести из строя статор компрессора.

Кондиционера

Заправка кондиционера фреоном может осуществляться несколькими способами, каждый из них имеет свои преимущества, недостатки и точность.

Выбор метода заправки кондиционеров зависит от уровня профессионализма мастера, необходимой точности и используемых инструментов.

Также необходимо помнить о том что не все хладагенты можно дозаправлять, а лишь однокомпонентные (R22) или условно изотропные (R410a).

Многокомпонентные фреоны состоят из смеси газов с различными физическими свойствами, которые при утечке улетучиваются неравномерно и даже при небольшой утечке их состав изменяется, поэтому системы на таких хладагентах необходимо полностью перезаправлять.

Заправка кондиционера фреоном по массе

Каждый кондиционер заправлен на заводе определённым количеством хладагента, масса которого указана в документации на кондиционер (также указана на шильдике), там же указана информация о количестве фреона которое надо добавить дополнительно на каждый метр фреоновой трассы (обычно 5-15 гр.)

При заправке этим методом необходимо полностью освободить холодильный контур от оставшегося фреона (в баллон или стравть в атмосферу,экологии это нисколько не вредит- об этом читайте в статье о влиянии фреона на климат)и отвакуумировать. После залить в систему указанное количество хладагента по весам или с помощью заправочного цилиндра.

Преимущества этого метода в высокой точности и достаточной простоте процесса заправки кондиционера. К недостаткам относятся необходимость эвакуации фреона и вакуумирования контура, а заправочный цилиндр, к тому же имеет ограниченный объём 2 или 4 килограмма и большие габариты, что позволяет использовать его в основном в стационарных условиях.

Заправка кондиционера фреоном по переохлаждению

Температура переохлаждения – это разница между температурой конденсации фреона определённой по таблице или шкале манометра (определяется по давлению считанному с манометра, подсоединённого к магистрали высокого давления непосредственно на шкале или по таблице) и температурой на выходе из конденсатора. Температура переохлаждения обычно должна находится в пределах 10-12 0 C (точное значение указывают производители)

Значение переохлаждения ниже данных значений указывает на недостаток фреона- он не успевает достаточно охладиться. В этом случае его надо дозаправить

Если переохлаждение выше указанного диапазона, значит в системе переизбыток фреона и его необходимо слить до достижения оптимальных значений переохлаждения.

Заправить данным способом можно с помощью специальных приборов, которые сразу определяют величину переохлаждения и давление конденсации, а можно и с помощью отдельных приборов- манометрического коллектора и термометра.

К достоинствам этого метода относится достаточная точность заправки. Но на точность данного метода влияет загрязнённость теплообменника, поэтому до заправки данным методом необходимо очистить (промыть) конденсатор наружного блока.

Заправка кондиционера хладагентом по перегреву

Перегрев- это разница между температурой испарения хладагента определённой по давлению насыщения в холодильном контуре и температурой после испарителя. Практически определяется путём измерения давления на всасывающем вентиле кондиционера и температуры всасывающей трубки на расстоянии 15-20 см от компрессора.

Перегрев обычно находится в пределе 5-7 0 C (точное значение указывает производитель)

Снижение перегрева говорит о переизбытке фреона - его необходимо слить.

Переохлаждение выше нормы говорит о недостатке хладагента- систему нужно заправлять до достижения требуемой величины перегрева.

Данный метод достаточно точен и его можно существенно упростить, если использовать специальные приборы.

Другие методы заправки холодильных систем

Если в системе есть смотровое окошко, то по наличию пузырьков можно судить о нехватке фреона. В этом случае заправляют холодильный контур до исчезновения потока пузырьков, делать это нужно порциями, после каждой ждать стабилизации давления и отсутствия пузырьков.

Также можно заправлять по давлению, добиваясь при этом температур конденсации и испарения указанных производителем. Точность этого метода зависит от чистоты конденсатора и испарителя.

Под переохлаждением конденсата понимают понижение температуры конденсата против температуры насыщенного пара, поступающего в конденсатор. Выше отмечалось, что величина переохлаждения конденсата определяется разностью температур t н -t к .

Переохлаждение конденсата приводит к заметному снижению экономичности установки, так как с переохлаждением конденсата увеличивается количество тепла, передаваемое в конденсаторе охлаждающей воде. Увеличение переохлаждения конденсата на 1°С вызывает перерасход топлива в установках без регенеративного подогрева питательной воды на 0,5%. При регенеративном подогреве питательной воды перерасход топлива в установке получается несколько меньший. В современных установках при наличии конденсаторов регенеративного типа переохлаждение конденсата при нормальных условиях работы конденсационной установки не превышает 0,5-1°С. Переохлаждение конденсата вызывается следующими причинами:

а) нарушением воздушной плотности вакуумной системы и повышенными присосами воздуха;

б) высоким уровнем конденсата в конденсаторе;

в) излишним расходом охлаждающей воды через конденсатор;

г) конструктивными недостатками конденсатора.

Увеличение содержания воздуха в паровоздушной

смеси приводит к увеличению парциального давления воздуха и соответственно к снижению парциального давления водяных паров по отношению к полному давлению смеси. Вследствие этого температура насыщенных водяных паров, а следовательно, и температура конденсата будет ниже, чем было до увеличения содержания воздуха. Таким образом, одним из важных мероприятий, направленных на снижение переохлаждения конденсата, является обеспечение хорошей воздушной плотности вакуумной системы турбоустановки.

При значительном повышении уровня конденсата в конденсаторе может получиться такое явление, что нижние ряды охлаждающих трубок будут омываться конденсатом, вследствие чего конденсат будет переохлаждаться. Поэтому надо следить за тем, чтобы уровень конденсата был всегда ниже нижнего ряда охлаждающих трубок. Лучшим средством предупреждения недопустимого повышения уровня конденсата является устройство автоматического регулирования его в конденсаторе.

Излишний расход воды через конденсатор, особенно при низкой ее температуре, будет приводить к увеличению вакуума в конденсаторе вследствие уменьшения парциального давлении водяных паров. Поэтому расход охлаждающей воды через конденсатор необходимо регулировать в зависимости от паровой нагрузки на конденсатор и от температуры охлаждающей воды. При правильной регулировке расхода охлаждающей воды в конденсаторе будет поддерживаться экономический вакуум и переохлаждение конденсата не будет выходить за минимальное значение для данного конденсатора.

Переохлаждение конденсата может происходить вследствие конструктивных недостатков конденсатора. В некоторых конструкциях конденсаторов в результате тесного расположения охлаждающих трубок и неудачной разбивки их по трубным доскам создается большое паровое сопротивление, достигающее в отдельных случаях 15-18 мм рт. ст. Большое паровое сопротивление конденсатора приводит к значительному снижению давления над уровнем конденсата. Уменьшение давления смеси над уровнем конденсата происходит за счет уменьшения парциального давления водяных паров. Таким образом, температура конденсата получается значительно ниже температуры насыщенного пара, поступающего в конденсатор. В таких случаях для уменьшения переохлаждения конденсата необходимо идти на конструктивные переделки, а именно на удаление некоторой части охлаждающих трубок с целью устройства в трубном пучке коридоров и снижения парового сопротивления конденсатора.

Следует иметь в виду, что удаление части охлаждающих трубок и уменьшение вследствие этого поверхности охлаждения конденсатора приводит к увеличению удельной нагрузки конденсатора. Однако увеличение удельной паровой нагрузки обычно бывает вполне приемлемым, так как конденсаторы старых конструкций имеют сравнительно низкую удельную паровую нагрузку.

Мы рассмотрели основные вопросы эксплуатации оборудования конденсационной установки паровой турбины. Из сказанного следует, что главное внимание при эксплуатации конденсационной установки должно быть обращено па поддержание экономического вакуума в конденсаторе и на обеспечение минимального переохлаждения конденсата. Эти два параметра в значительной степени влияют па экономичность турбоустановки. С этой целью необходимо поддерживать хорошую воздушную плотность вакуумной системы турбоустановки, обеспечивать нормальную работу воздухоудаляющих устройств, циркуляционных и конденсатных насосов, поддерживать трубки конденсатора чистыми, следить за водяной плотностью конденсатора, недопускать повышения присосов сырой воды, обеспечивать нормальную работу охлаждающих устройств. Имеющиеся на установке контрольно-измерительные приборы, автоматические регуляторы, сигнализирующие и регулирующие устройства позволяют обслуживающему персоналу вести наблюдение за состоянием оборудования и за режимом работы установки и поддерживать такие режимы работы, при которых обеспечивается высокоэкономичная и надежная эксплуатация установки.