Единая система допусков и посадок (ЕСДП) для гладких элементов деталей (цилиндрических или ограниченных параллельными плоскостями) с номинальными размерами до 3150 мм установлена ГОСТ 25346-82 (СТ СЭВ 145-75) и ГОСТ 25347-82 (СТ СЭВ 144-75). Дальнейшее развитие ЕСДП получила в ГОСТ 25348-82 (СТ СЭВ 177-75) для размеров свыше 3150 мм и ГОСТ 25349-82 (СТ СЭВ 179-75).

ГОСТ 25346-82 (СТ СЭВ 145-75) устанавливает термины и определения в области допусков и посадок.

Размер - числовое значение линейной величины (диаметр, длина и т. д.) в выбранных единицах.

Действительный размер - размер, установленный измерением с допустимой погрешностью.

Предельные размеры - два предельно допустимых размера, между которыми должен находиться (или которым может быть равен) действительный размер. Наибольший предельный размер - больший из двух предельных размеров. Наименьший предельный размер - меньший из двух предельных размеров.

Номинальным называется размер, относительно которого определяют предельные размеры и который служит также началом отсчета отклонений.

Верхнее предельное отклонение - алгебраическая разность между наибольшим предельным и номинальным размерами. Нижнее предельное отклонение - алгебраическая разность между наименьшим предельным и номинальным размерами.

Нулевая линия - линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладывают вверх от нее, а отрицательные - вниз.

Допуск - разность между наибольшим и наименьшим предельными размерами. Поле допуска - поле, ограниченное верхним и нижним предельными отклонениями.

Основное отклонение - одно из двух предельных отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В ЕСДП СЭВ основным является отклонение, ближайшее к нулевой линии.

Отклонение обозначают одной или двумя буквами латинского алфавита: строчными для валов и прописными для отверстий, например, ES - верхнее отклонение отверстия; es - верхнее отклонение вала; EI - нижнее отклонение отверстия; ei - нижнее отклонение вала.

Обозначение поля допуска размера образуется сочетанием обозначения основного отклонения (одна или две буквы) и квалитета (одна или две цифры), которые записываются после номинального размера, например: 40g6; 0,2EF7.

Поля допусков неответственных размеров могут быть односторонними (для отверстий - Н; для валов - h) или симметричными (для отверстий - Js; для валов - js, для размеров, не относящихся к отверстиям и валам - ±IТ/2).

Квалитет (вместо ранее употреблявшегося термина класс точности) - ступень градации значений допусков системы. Каждый квалитет содержит ряд допусков, которые в системе допусков и посадок рассматриваются как соответствующие приблизительно одинаковой точности для всех номинальных размеров. Установлено 19 квалитетов: 01; 0; 1; 2; ...; 17, Квалитеты 01; 0; 1; ...; 5 предназначены преимущественно для калибров.

В таблице ниже приведено сопоставление квалитетов ЕСДП с классами точности ОСТ.(Никогда не видел чтобы применяли ОСТ)

| Квалитет | Класс точности ост | |

|---|---|---|

| отверстие основное | вал основной | |

| 5 | - | 1 |

| 6 | 1 | 2 |

| 7 | 2 | |

| - | 2а | |

| 8 | 2а | |

| 3 | ||

| 9 | 3 | |

| 3а | ||

| 10 | 3а | |

| 11 | 4 | |

| 12 | 5 | |

| 13 | 5 | |

| 7 | ||

| 14 | 7 | |

| 15 | 8 | |

| 9 | ||

| 16 | 9 | |

| 10 | ||

| 17 | 11 | |

Допуски и посадки гладких цилиндрических элементов деталей

Вал

- термин, применяемый для обозначения наружных (охватываемых) элементов детали.

Отверстие

- термин, применяемый для обозначения внутренних (охватывающих) элементов детали.

Сопоставление полей допусков ЕСДП и заменяемых полей допусков ОСТ для отверстий и валов в системе отверстия приведено в таблице 2 и 3, а для отверстий и валов в системе вала - в таблице 4 и 5. Сопоставление полей допусков неответственных размеров (с большими допусками) приведено в таблице 6.

| Поле допуска ЕСДП | Заменяемое поле допуска ОСТ | Поле допуска ЕСДП | Заменяемое поле допуска ОСТ |

|---|---|---|---|

| h3 | С 07 | k 4 | Н 08 |

| g3 | Д 07 | j s 4 | П 08 |

| h4 | С 08 | n5 | Г 1 |

| g4 | Д 08 | m5 | Т 1 |

| h5 | С 1 | k5 | Н 1 |

| g5 | Д 1 | j s 5 | П 1 |

| f6 | Х 1 | n6 | Г |

| h6 | С | m6 | Т |

| g6 | Д | k6 | Н |

| f7 | Х | j s 6 | П |

| e8 | Л | n7 | Г 2а |

| d8 | Ш | m7 | Т 2а |

| c8 | ТХ | k7 | Н 2а |

| h7 | С 2а | j s 7 | П 2а |

| f8 | Х 2а | n3 | ПР2 07 |

| h8; h9 | С 3 | m3 | Пр1 07 |

| f9; (e9) | Х 3 | p4 | Пр2 08 |

| d9; (d10) | Ш 3 | n4 | Пр1 08 |

| h10 | С 3а | s5 | Пр2 1 |

| h11 | С 4 | r5 | Пр1 1 |

| d11 | Х 4 | u7 | Гр |

| c11; b11 | Л 4 | r6; s6 | Пр |

| b11; a11 | Ш 4 | p6; r6 | Пл |

| h12 | С 5 | u8 | Пр2 2а |

| b12 | Х 5 | s7 | Пр1 2а |

| k3 | Н 07 | r8; x8; u8 | Пр3 3 |

| j s 3 | П 07 | x8; u8 | Пр2 3 |

| m4 | Г 08 | u8; s7 | Пр1 3 |

| Поле допуска ЕСДП | Заменяемое поле допуска ОСТ | Поле допуска ЕСДП | Заменяемое поле допуска ОСТ |

|---|---|---|---|

| H4 | С 08 | M4 | Г 08 |

| G4 | Д 08 | K4 | Н 08 |

| H5 | С 09 | J s 4 | П 08 |

| G5 | Д 09 | M5 | Г 09 |

| H6 | С 1 | K5 | Н 09 |

| G6 | Д 1 | J s 5 | П 09 |

| F7 | Х 1 | N6 | Г 1 |

| H7 | С | M6 | Т 1 |

| G7 | Д | K6 | Н 1 |

| F8 | Х | J s 6 | П 1 |

| E8 | Л | N7 | Г |

| D8 | Ш | M7 | Т |

| H8 | С 2а | K7 | Н |

| H8; H9 | С 3 | J s 7 | П |

| (F9); E9 | Х 3 | N8 | Г 2а |

| D9; (D10) | Ш 3 | M8 | Т 2а |

| H10 | С 3а | K8 | Н 2а |

| H11 | С 4 | J s 8 | П 2а |

| D11 | Х 4 | N4 | Пр1 08 |

| C11; B11 | Л 4 | N5 | Пр1 09 |

| B11; A11 | Ш 4 | U8 | Гр |

| H12 | С 5 | R7; S7 | Пр |

| B12 | Х 5 | U8 | Пр2 2а |

При изготовлении деталей, которые будут иметь сопряжения друг с другом, конструктор учитывает тот факт, что эти детали будут иметь погрешности и идеально друг к другу не подойдут. Конструктор заранее определяет в каком диапазоне допустимы погрешности. Устанавливается по 2 размера для каждой сопрягаемой детали, минимальное и максимальное значение. Внутри данного диапазона и должен находиться размер детали. Разность между наибольшим и наименьшим предельными размерами называются допуском.

Особенно критично важными допуски проявляют себя при проектировании размеров посадочных мест для валов и размеров самих валов.

Максимальный размер детали или верхнее отклонение ES, es — разность между наибольшим и номинальным размером.

Минимальный размер или нижнее отклонение EI, ei — разность между наименьшим и номинальным размером.

Посадки делят на 3 группы в зависимости от подобранных полей допусков для вала и отверстия:

- С зазором. Пример:

- С натягом . Пример:

- Переходные . Пример:

Поля допусков для посадок

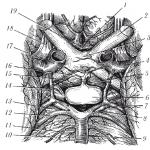

Для каждой выше описанной группы есть ряд полей допусков в соответствии с которыми изготовляют группу сопряжения вал — отверстие. Каждое отдельно взятое поле допуска решает свою определенную задачу в определенной области промышленности, поэтому их так много. Ниже приведена картинка видов полей допусков:

Основные отклонения отверстий обозначаются прописными буквами, а валов — строчными.

Для образования посадки вал — отверстие существует правило. Смысл этого правила следующий — основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов, обозначенной той же буквой.

Исключение составляют соединения предназначенные для прессования или клепания. В этом случае для поля допусков вала подбирается ближайшее значение поля допусков отверстия.

Совокупность допусков или квалитет

Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Квалитет заключает в себе смысл, что обрабатываемые детали попадают в один класс точности, не зависимо от их размера, при условии если изготовление разных деталей ведется на одном и том же станке, и при одинаковых технологических условиях, одинаковыми режущими инструментами.

Установлено 20 квалитетов (01, 0 — 18).

Самые точные квалитеты применяют для изготовления образцов мер и калибров — 01, 0, 1, 2, 3, 4.

Квалитеты применяемые для изготовления сопрягаемых поверхностей должны быть достаточно точными, но в обычных условиях особой точности не требуется, поэтому для этих целей применяют с 5 по 11 квалитеты.

С 11 по 18 квалитеты не особо точные и их применение ограничено при изготовлении несопрягаемых деталей.

Ниже приведена таблица точности по квалитетам.

Отличие допусков от квалитетов

Отличия все же есть. Допуски — это теоретические отклонения, поле погрешности в пределах которого нужно изготовить вал — отверстие, в зависимости от назначения, размера вала и отверстия. Квалитет же — это степень точности изготовления сопрягаемых поверхностей вал — отверстие, это фактические отклонения, зависящее от станка или метода доведения поверхности сопрягаемых деталей до конечной стадии.

Например. Нужно изготовить вал и посадочное место под него — отверстие с полем допуска H8 и h8 соответственно с учетом всех факторов, таких как диаметр вала и отверстия, условия работы, материал изделий. Диаметр вала и отверстия возьмем 21мм. При допуска H8 поле допуска 0 +33мкм и h8 + -33мкм. для того чтобы попасть в это поле допуска нужно выбрать квалитет или класс точности изготовления. Учтем что при изготовлении нап станке неравномерность изготовления детали может отклоняться как в положительную, так и в отрицательную сторону, поэтому с учетом поля допуска H8 и h8 был 33/2 = 16,5мкм. Данному значению соответствуют все квалитеты по 6 включительно. Следовательно выбираем станок и способ обработки такой, который позволяет добиться класса точности соответствующий 6 квалитету.

Всем привет! Сегодня наша тема ведь это нам пригодится при подборе допусков на сопрягаемые детали такие как вал и то что на него будет одеваться, подшипник, корпус, стакан и др.

Таблица допусков и посадок валов и отверстий.

Я вам скажу, что тут особо и разговаривать то нечем но в прочем конечно надо вам наверное объяснить как пользоваться таблицей допусков и посадок валов и отверстий .

И так вы видите на этой таблице (если нажмете на нее курсором мыши) что в таблице допусков указанной на рисунке обозначены два раздела система допусков отверстия и система допусков вала, то есть в зависимости, что вы проектируете вал или деталь с отверстием (например при ) той частью таблицы и пользуйтесь.

Как пользоваться таблицей допусков и посадок для валов и отверстий.

Как видите в левой части таблицы указаны размеры диаметра отверстия и вала если у вас есть вал вы меряете его размер и в зависимости какая посадка вам надо выбираете ее используя верхнюю колонку и квалитет точности. Но вот вопрос, что это за буковки в верхней части таблицы допусков и посадок валов и отверстий? Как ими пользоваться, а вот и расшифровка данных символов:

- А — отклонение отверстия/вала

- Пр — прессовая посадка

- П — плотная посадка

- Г — глухая посадка

- Н — напряженная посадка

- С — скользящая посадка

- Д — посадка движения

- Х — ходовая посадка

- Л — легко ходовая посадка

- Ш — широко ходовая посадка

Поля допусков отверстий и валов таблица.

И так, что такое поля допусков отверстий и валов в таблице выше. Посмотрим на рисунок и все станет понятно.

И что мы видим? Да именно это вал входит в отверстие, какой то втулки. В зависимости какие цели мы преследуем, а именно какой вид посадки мы хотим получить в итоге после их сопряжения выбирается необходимы допуск. Причем не только для вала но и для отверстия.

И что мы видим? Да именно это вал входит в отверстие, какой то втулки. В зависимости какие цели мы преследуем, а именно какой вид посадки мы хотим получить в итоге после их сопряжения выбирается необходимы допуск. Причем не только для вала но и для отверстия.

Например если мы хотим иметь посадку с натягом, то отверстие должно быть меньше вал. Но учтите, что просто так вы его туда не засандалите:). Придется прибегнуть либо к помощи пресса либо нагреть втулку или на худой конец охладить вал в жидком азоте.

Исходя из наших потребностей открываем умные книжки и таблицы допусков и посадок и выбираем нужные предельные отклонения, после задаем их на чертеже детали. Это необходимо для того, что бы инженером который будет писать технологию на данный узел не превратилось в сложный ребус:).

Полезный софт для расчета допусков.

Еще чуть не забыл. Если вам лень лазить по таблице и выбирать допуска, то вам поможет отличная программа для выполнения этой рутинной работы. Вот как она выглядит

Самое интересное, что она написана в обычном файле программы Excel. И для получения результата необходимо лишь заполнить два поля обозначенных желтым цветом. Качайте программу с моего блога абсолютно бесплатно. От вас только требуется посмотреть данное видео. Заодно это будет вашим спасибо!

Посмотрите видео про таблицу допусков

Вот собственно и все посадки. О каждой из них мы поговорим в моей следующей статье про допуски и посадки, а пока на этом мы и закончим. Да кстати качество изображения на котором указана в хорошем качестве так, что ее можно скачать абсолютно бесплатно нажав правую кнопку мыши и сохранить как…Качайте, печатайте и пользуйтесь:). А мне пора много дел.

С вам был Андрей! Читайте мои статьи!

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности - осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Диаметр 14 является номинальным размером, «+1» - верхним предельным отклонением, а «-1» - нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

Все размеры допусков стандартизированы и объединены в группы - квалитеты. Иными словами, квалитет показывает точность изготовляемой детали. Всего существует 19 таких групп или классов. Схема их обозначения представлена определенной последовательностью чисел: 01, 00, 1, 2, 3...17. Чем точнее размер, тем меньший квалитет он имеет.

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм | Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это - крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.