Металлический трубопровод и электросварка – понятия неразрывные. При обустройстве водопровода, отопления, канализации высокого или низкого давления в быту или на производстве стыкование труб осуществляется посредством сварки.

Это связано с тем, что сварочный шов по прочности и структуре не отличается от материала элементов трубопровода. Он обеспечивает монолитность безразборной конструкции с гарантией абсолютной герметизации и долговечности.

Cодержание статьи

Плюсы и минусы сварки труб

Как и любой метод в строительстве, электросварка стальных труб имеет свои преимущества и недостатки.

К преимуществам данного метода можно отнести:

- возможность соединения труб любого диаметра не зависимо от толщины стенки;

- благодаря сварному шву, сохраняется начальный внешний и внутренний диаметры трубы. В случае, к примеру, с муфтами, диаметр стыка значительно увеличивается в сравнении со стыкуемыми элементами;

- для сварки используется тот же материал, что и для самого трубопровода. Это позволяет обеспечить полную монолитность конструкции без изменения свойств используемого материала;

- сварка не требует приобретения дополнительных фитингов, которые, зачастую, стоят довольно дорого;

- данный метод довольно дешевый и простой, при условии, что за дело берутся специалисты.

Недостаток, на самом деле, только один: варить трубы правильно может только специалист.

Если взяться за такую работу самостоятельно, можно получить некачественный шов со значительными трещинами, шлаковыми накоплениями и т.д. В дальнейшем это приведет к течи и прогниванию трубы возле стыка.

Кратко о процессе сварки

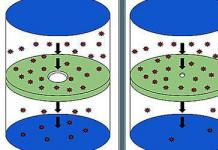

Процесс соединения металлических труб электросваркой заключается в создании электрической дуги между электродом и свариваемыми элементами.

Под воздействием электрической дуги два аналогичных материала расплавляются, смешиваются и создают монолитный шов по ходу удаления электрода.

Благодаря специальному покрытию электрода, в дуге создаются особые условия, не позволяющие поступать кислороду в точку плавления металлов и создавать защитную пленку.

Ширина и толщина шва зависят от толщины электрода, материалов свариваемых элементов, режима сварки, скорости движения дуги, напряжения в сети. От этих же параметром, особенно от последнего, зависит образование шлаков на поверхности. Образовавшиеся в процессе сварки шлаки необходимо удалять.

Прежде, чем начинать варить систему, необходимо разобраться во многих нюансах, подготовить инструменты и оборудование, приобрести электроды, подготовить сварные края труб.

Процесс электродуговой сварки стальных труб (видео)

Инструменты для сварных работ

Для проведения сварных работ, в первую очередь, потребуется электросварка. Существует два вида сварочных аппаратов:

- основой первого типа является понижающий трансформатор. Регулирование тока такой сварки производится с помощью изменения магнитного зазора или положения реостата. На сегодняшний день такое устройство считается морально устаревшим. Оно имеет значительно большой вес и требует особых навыков;

- второй тип – инверторная сварка. Благодаря использованию гораздо меньшего трансформатора, аппарат стал компактным и достаточно легким. Его можно без труда перемещать по комнате или, даже, вешать на плече. Регулировка тока инверторной сварки осуществляется регуляторами с высокой точностью.

Помимо сварочного аппарата нам понадобятся:

- электроды. О выборе электродов поговорим позже;

- маска. Она нужна для того, чтобы защитить лицо и глаза от сварочных ожогов. Старыми вариантами масок пользоваться было достаточно неудобно. Нужно было настроиться, приставить электрод и лишь потом надевать маску, так как они совсем не пропускали свет. Сегодня рынок предлагает, так называемые, маски-хамелеоны. Они способны автоматически регулировать степень затемненности стекла;

- спецодежда. В процессе сварных работ от стыка летят брызги раскаленного металла. Поэтому, лучше обезопасить себя от ожогов с помощью сварочной спецовки;

- щетка по металлу или другой абразивный инструмент для зачистки краев стыкуемых элементов;

- молоток для обивания шлаков.

Выбор электродов

Качество сварного шва напрямую зависит от правильности выбора электродов. Выбирают их исходя из материала, диаметра и толщины стенки трубы. Сварка тонкостенных труб осуществляется электродом 2-3 мм, толстостенную трубу отопления нужно варить электродом 4-5 мм.

Кроме толщины металлического стержня, электроды отличаются так же толщиной обмазки и ее материалом. Покрытие может составлять от 3 до 20% общей массы.

Напомним, что обмазка в электроде нужна для создания особой среды, при которой сварка осуществляется без доступа кислорода. Но, чем больше слой покрытия, тем больше создается шлаков, которые негативно влияют на качество шва и монолитность конструкции.

Поэтому, при выборе электродов, важно найти компромисс между толщиной стержня и слоем обмазки, с учетом особенностей трубы.

Понимание, какими электродами и при какой силе тока правильно варить ту или иную трубу приходит с опытом. Получают такой опыт обычно методом «научного тыка». Однако, чтобы не допустить большого количества ошибок, стоит предварительно обратиться к таблицам соответствий типов электродом, видов труб и тока электросварки.

Подготовка стыков

Начинать варить трубы отопления можно лишь после того, как их стыки будут полностью очищены от мусора и налетов. Если вы новичок, не стоит пытаться сваривать мокрые трубы, так как вода будет кипеть, испаряться и значительно осложнять процесс.

Прежде чем приступать к работе, нужно правильно зачистить края стыкуемых элементов. Для этого используют разные абразивные инструменты, начиная от наждачной бумаги и заканчивая кругом на болгарку, в зависимости от толщины и качества трубы. Начинать сваривать стыки можно лишь после того, как на них не останется заусениц и острых краев.

- перед началом сварных работ нужно убедиться, что вблизи стыка труб отопления нет горючих или взрывоопасных предметов. Если они есть, и убрать их не представляется возможным, нужно огородить место работы негорючим материалом, к примеру, асбестом;

- рядом с местом сварки нужно поставить емкость с водой, на случай неожиданного возгорания;

- убедиться в надежном закреплении заземления и целостности провода сварочного аппарата;

- проверить напряжение в сети. Если напряжение слабое или наблюдаются его перепады, в процессе сварки может возникать повышенное шлакование. Чтобы этого избежать, лучше воспользоваться выпрямителем;

- зачистить и просушить стыки труб. Опытный мастер может сваривать трубы отопления и по мокрому стыку, однако начинающему это будет серьезно мешать;

- надеть сварочный костюм и маску;

- на трансформаторе сварочного аппарата устанавливаем нужный ток. Как правило, сварка труб отопления до 5 мм, при толщине электрода 3 мм, на поворотных стыках производится током 100 – 250 А, на неповоротных – 80 – 120 А;

- проверяем, правильно ли выбрано напряжение. Для этого зажигаем дугу перемещением электрода на расстояние 5 мм до появления искр. Если искры не возникли, регулируем ток;

- выполнив все перечисленные действия, можно приступать к сварке труб отопления.

Этапы сварки

После настройки сварочного аппарата и достижения стабильной дуги, начинаем соединять элементы трубопровода.

Есть три варианта передвижения сварочной дуги:

- Поступательное движение электрода вдоль сварного шва, обеспечивающее стабильность дуги.

- Вдоль стыка. Обеспечивается непрерывный шов, высота которого зависит от скорости перемещения электрода.

- Поперек стыка колебательными движениями. Такой способ обеспечивает не только требуемую высоту, но и ширину шва.

Сварка труб небольшого диаметра с толщиной стенки до 5 мм производится непрерывным швом. Аналогичные изделия большего диаметра варятся прерывисто.

Варить элементы трубопровода с толщиной стенки до 6 мм нужно в два слоя, от 6 до 7 мм – в три, свыше 7 мм прокладывается 4 сварных шва.

Заваривать стыки нужно до полного соединения без перерывов в шве.

Первые слои лучше наварить ступенчато для соединения стыков. Все последующие слои ведутся сплошным швом. После проварки первого сплошного слоя нужно оббить весь шлак и тщательно осмотреть место соединения на наличие трещин и прожогов. Если такие имеются, их нужно проплавить и проварить заново.

При строительстве загородного дома важно правильное планирование инженерных коммуникаций. На этапе проекта закладываются схемы отопления, подвода воды и водоотведения. Сегодня существует большое количество технологических решений этих вопросов. На рынке присутствуют водопроводные и отопительные трубы из ПВХ и классические трубы из металла.

На выбор вида труб оказывает влияние большое количество факторов. Но, несмотря на возросшую популярность полимерных изделий, металлические трубы остаются популярны и достаточно часто используются при создании инженерных сетей.

Для того чтобы готовая конструкция была прочной и долговечной необходимо правильно соединить все стыки. Основным способом соединения металлических труб является сварка. А на качество сварки влияет не только умение мастера, но и правильно подобранная марка электрода, подходящая для соединения таких изделий. При наличии базовых навыков и необходимого оборудования сварка труб отопления может быть выполнена своими руками.

Сварку труб отопления условно можно разделить на несколько этапов.

- Подготовка оборудования и инструментов.

- Подготовка свариваемой поверхности.

- Процесс сварки.

Для выполнения сварочных работ Вам потребуется сварочный аппарат, болгарка, молоток, защитная маска и перчатки, а также сварочные электроды. Поверхность труб, которую планируется сварить, необходимо зачистить от ржавчины, грязи и краски, а также обезжирить . Зачистку необходимо проводить внутри и снаружи на глубину не меньше 1 см. После этого можно приступать к процессу сварки.

Новичкам для сварки труб отопления и водопровода рекомендуются рутиловые электроды марок ОК46, АНО-21, МР-3 и ОЗС-4. Эти электроды относятся к одному типу и обладают схожими характеристиками. Профессионалы могут использовать электроды марки УОНИ-13/45. Выбор диаметра электрода зависит от толщины стенок трубы. При толщине металла до 5 мм подойдут электроды диаметром 3 мм. Для сварки труб с толщиной стенки до 10 мм нужно использовать электроды диаметром 4 мм. В таком случае наплавка выполняется в несколько слоев.

Сила сварочного тока под каждый диаметр и марку устанавливается индивидуально. Опытные сварщики ориентируются на свои ощущения. Новичкам рекомендуется выбирать режимы сварки указанные на упаковке с электродами. На пачке также указаны и режимы прокалки. И если электроды с рутиловым покрытием при правильном хранении можно не прокаливать, то основные марки обязательно подлежат прокалке . Это необходимо, чтобы удалить из обмазки лишнюю влагу, для обеспечения качественного и долговечного шва.

При выполнении сварочных работ помните про технику безопасности . Используйте специальную защиту и заземлите сварочный аппарат. Не используйте обувь с металлическими вставками.

После завершения работ необходимо проверить герметичность конструкции. Запустите по трубам воду или газ. В месте сварки не должно быть протечек. Если все сделано правильно, то соединение труб прошло успешно.

Выбрать сварочные электроды и узнать больше о сварке можно на сайте производителя: https://goodel.ru/

Видео : Как заменить батареи своими руками?

Процесс сварки – это достаточно сложная и многосоставная процедура, требующая наличия определенных знаний и умений. Чтобы выполнить качественно соединение при помощи сварки, следует учесть множество нюансов и параметров. В частности, большое значение имеет правильность выбора электродов для конкретного случая. Ведь от этого будет зависеть режим сварки, количество наплавленного материала, состав металла шва, а значит, и характеристики полученного шва. Поэтому прочность соединения во многом зависит от этого выбора.

Поэтому его нужно делать с учетом свойств материала и параметров. Ведь каждый тип электродов имеет свои особенности, поэтому подходит для выполнения каких-то конкретных задач. Следовательно, стоит рассмотреть каждый тип электродов, который может подходить для того или иного случая.

Выбор по сварочным параметрам

Изделия рутилово-кислотного типа имеют преимущество – шлакоудаление в узких соединениях.

- Рутиловые позволяют получить привлекательный вид шва, шлак хорошо убирается, повторное зажигание легкое. Применяются для прихваток, верхних слоев и создания угловых швов.

- С рутилово-основным покрытием применяются электроды для получения корневых швов, а также при строительстве трубопроводов среднего и малого диаметра.

- Рутилово-целлюлозные отменно себя зарекомендовали в разных позициях. Это универсальный вариант, если изделие с толстым покрытием.

- Целлюлозные используются для соединения кольцевыми швами труб больших диаметров. Они подходят для реализации вертикальных швов сверху вниз. Поэтому такие изделия используются для прокладки трубопроводов.

Основные электроды могут использоваться для соединения в любых положениях. Однако внешний вид шва получается немного хуже, чем в остальных случаях. Однако такие изделия уменьшают вероятность появления трещин в металле шва.

Эффективны при больших толщинах стенок, а также при плохой свариваемости материала. Эти электроды эффективно используются для сваривания прочных сталей.

Выбор по свойствам материала

В металле шва, как и в основном, должны наблюдаться почти такие же показатели вязкости и прочности.

Чтобы выбора был правильным по DIN EN 499, есть указания о значениях прочности при растяжении, предела текучести, а также вязкости металла шва.

Приведем пример. Допустим, обозначение Е 46 3 В 4 2 Н5:

- Е – тип электрода – ручная сварка.

- 46 – предел текучести 460 Н/мм 2 , минимальный.

- 3 – при температуре минус 30 градусов развивается трещина, работа которой равна 47 Дж.

- В – основное покрытие электрода.

- 4 – сварка на постоянном токе.

- 2 – сварка по всех положениях, исключение — вертикальная сверху вниз.

- Н5 – содержание водорода в металле шва до 5 мл/100 г.

Такие же системы обозначения существуют для нержавеющих, жаропрочных и высокопрочных электродов.

Диаметр

Важное значение при выборе электрода для сварки труб имеет определение его диаметра. От этого зависят характеристики шва, а также присадочного расход материала.

Нужно сначала же отметить, что номинальный диаметр – это размер стержня, без обмазки. Что касается толщины обмазки, то она индивидуальна, определяется ГОСТ 9466-75 по формуле: D/d. D – диаметр с покрытием, а d – диаметр стержня. Соотношение:

- Равно или меньше 1,2 — тонкое покрытие;

- Равно или меньше 1,45 — среднее покрытие;

- Равно или меньше 1,80 – толстое покрытие;

- Более 1,8 – особо толстое покрытие.

Интересно, что и зарубежные производители придерживаются подобных правил, однако диаметры их изделий не соответствуют стандартам России.

Приведем основные возможности электродов, которые отличаются диаметром:

- 8-12 мм — сила тока до 450 Ампер, а свариваемый металл имеет толщину свыше 8 мм. Их длина 35-45 см. Для любых видов стали, для высокопроизводительного промышленного оборудования.

- 6 мм — сила тока 230-370 Ампер, а свариваемый металл имеет толщину 4-15 мм. Их длина 35-45 см. Для любых видов стали, для профессионального оборудования.

- 5 мм — сила тока 150-280 Ампер, а свариваемый металл имеет толщину 4-15 мм. Их длина 35-45 см. Для любых видов стали, для мощного оборудования.

- 4 мм — сила тока 100-220 Ампер, а свариваемый металл имеет толщину 2-10 мм. Их длина 35-45 см. Для любых видов стали.

- 3 мм — сила тока 70-140 Ампер, а свариваемый металл имеет толщину 2-5 мм. Их длина 30-45 см. Для легированной и низкоуглеродистой стали.

- 2,5 мм — сила тока 70-100 Ампер, а свариваемый металл имеет толщину 1-3 мм. Их длина 25-35 см. Для легированной и низкоуглеродистой стали.

- 2 мм — сила тока 50-70 Ампер, а свариваемый металл имеет толщину 1-2 мм. Их длина 25-30 см. Для легированной и низкоуглеродистой стали.

- 1,6 мм – сила тока 25-50 Ампер, а свариваемый металл имеет толщину 1-2 мм. Их длина 20-25 см. Для легированной и низкоуглеродистой стали.

- 1 мм – сила тока 20-25 Ампер, а свариваемый металл имеет толщину 1-1,5 мм.

Нельзя не отметить, что у каждой марки электродов может быть своя сила тока, поэтому указанные параметры ориентировочные. Отличаться будет и расход.

Правильный выбор электрода – залог качественного и прочного шва, а значит, и всей конструкции. Поэтому к такому выбору следует подходить особенно тщательно.

- основное – является универсальным, способствует получению высококачественного соединения даже при использовании холодной сварки. В течение последующей эксплуатации швы практически никогда не растрескиваются, обладают великолепными показателями вязкости;

- выполненное на основе целлюлозы и рутила. Предназначено для формирования сложных соединений, в частности вертикального шва, идущего строго сверху вниз;

- рутиловое покрытие будет смотреться наиболее привлекательно. С поверхности соединения можно с легкостью удалить шлак, очень легко зажигается дуга. Подобные электроды, как правило, используются в процессе создания прихваток или для формирования угловых швов;

- покрытие на основе рутила и кислоты позволяет получить не только качественный шов, но и шлак, обладающий собственной структурой. После завершения сварки труб отопления электросваркой его будет очень легко удалить;

- целлюлозное покрытие идеально подходит для конструкций, отличающихся большим диаметром. Благодаря такому покрытию можно быстро и надежно сформировать не только вертикальный, но и кольцевой шов.

- стыковое;

- внахлест;

- угловое;

- тавровое;

- крест-накрест.

- Рутиловые позволяют получить привлекательный вид шва, шлак хорошо убирается, повторное зажигание легкое. Применяются для прихваток, верхних слоев и создания угловых швов.

- С рутилово-основным покрытием применяются электроды для получения корневых швов, а также при строительстве трубопроводов среднего и малого диаметра.

- Рутилово-целлюлозные отменно себя зарекомендовали в разных позициях. Это универсальный вариант, если изделие с толстым покрытием.

- Целлюлозные используются для соединения кольцевыми швами труб больших диаметров. Они подходят для реализации вертикальных швов сверху вниз. Поэтому такие изделия используются для прокладки трубопроводов.

- Е – тип электрода – ручная сварка.

- 46 – предел текучести 460 Н/мм2, минимальный.

- 3 – при температуре минус 30 градусов развивается трещина, работа которой равна 47 Дж.

- В – основное покрытие электрода.

- 4 – сварка на постоянном токе.

- 2 – сварка по всех положениях, исключение - вертикальная сверху вниз.

- Н5 – содержание водорода в металле шва до 5 мл/100 г.

- Равно или меньше 1,2 - тонкое покрытие;

- Равно или меньше 1,45 - среднее покрытие;

- Равно или меньше 1,80 – толстое покрытие;

- Более 1,8 – особо толстое покрытие.

- 8-12 мм - сила тока до 450 Ампер, а свариваемый металл имеет толщину свыше 8 мм. Их длина 35-45 см. Для любых видов стали, для высокопроизводительного промышленного оборудования.

- 6 мм - сила тока 230-370 Ампер, а свариваемый металл имеет толщину 4-15 мм. Их длина 35-45 см. Для любых видов стали, для профессионального оборудования.

- 5 мм - сила тока 150-280 Ампер, а свариваемый металл имеет толщину 4-15 мм. Их длина 35-45 см. Для любых видов стали, для мощного оборудования.

- 4 мм - сила тока 100-220 Ампер, а свариваемый металл имеет толщину 2-10 мм. Их длина 35-45 см. Для любых видов стали.

- 3 мм - сила тока 70-140 Ампер, а свариваемый металл имеет толщину 2-5 мм. Их длина 30-45 см. Для легированной и низкоуглеродистой стали.

- 2,5 мм - сила тока 70-100 Ампер, а свариваемый металл имеет толщину 1-3 мм. Их длина 25-35 см. Для легированной и низкоуглеродистой стали.

- 2 мм - сила тока 50-70 Ампер, а свариваемый металл имеет толщину 1-2 мм. Их длина 25-30 см. Для легированной и низкоуглеродистой стали.

- 1,6 мм – сила тока 25-50 Ампер, а свариваемый металл имеет толщину 1-2 мм. Их длина 20-25 см. Для легированной и низкоуглеродистой стали.

- 1 мм – сила тока 20-25 Ампер, а свариваемый металл имеет толщину 1-1,5 мм.

Электроды для сварки труб отопления и водоснабжения. Какие электроды лучше для сварки труб отопления

Электроды для труб отопления и водоснабжения

Прочность сварного шва зависит не только от профессионализма сварщика выполняющего работу, но и от качества применяемых электродов, хотя их важность оценивается не так высоко, как они того заслуживают.

Роль электродов, с помощью которых производиться сварочные работы, для соединения труб отопления и водоснабжения, очень важна, если нужно получить качественный сварной шов. Сварочные электроды, применяющиеся для сварки труб, представляют собой стержни, проводящие ток к месту выполнения сварки.В настоящее время современный рынок предоставляет огромный выбор электродов для сварки с различными видами покрытия, предназначенные для выполнения сварных работ.

В настоящий момент электроды подразделяются на две большие группы, плавящиеся и неплавящиеся, и множество подгрупп отличающихся по типу покрытия. Разделение на плавящиеся и неплавящиеся электроды по типу металл используемого для их изготовления. Из графита, вольфрама или электротехнического угля производят неплавящиеся электроды для сварки труб.

Неплавящиеся электроды в свою очередь изготавливаются из сварочной проволоки. На готовые стержни наносят магнитные, защитные и стабилизирующие виды покрытия. При помощи маркировки, то есть буквенных обозначений на коробке, достаточно просто выбрать электрод, подходящий для проведения той или иной сварной работы. Перед началом сварочных работ убедитесь, что поверхность трубы сухая и чистая. При сварке кусков трубы, обязательно выпрямляют края и только после этого приступают к сварочным работам. При деформации трубы в виде вмятин сварочные работы не проводятся.

Тонкостенные трубы водопровода, а также газовые трубы, изготовленные из идентичного материала, сваривают электродами, не допуская простоя в сварочном процессе, и накладывают два слоя минимум. Для накладки следующего слоя предыдущий тщательно зачищают и подготавливают к сварке.

Качественное соединение труб может быть выполнено, если, соблюдены все технологические правила и выбраны правильные электроды. Одними из самых хороших электродов являются ОК-46, которые хорошо горят, с легкостью заправляют большие зазоры и с их помощью можно сваривать внизу и сверху.

elektrod-3g.ru

Как правильно сварить трубу для отопления?

Апрель 27, 2017

Осуществить врезку в трубу отопления без использования сварки вполне возможно, однако исполнить это самостоятельно без применения специального оборудования не получится. Поэтому для подключения к магистральной отопительной системе тоже нужно будет использовать сварку. Для того чтобы качественно сваривать между собой металлические элементы разного рода, необходимо разобраться, что же именно представляет собой сварка.

Принцип данной технологии заключается в следующем: металлическая заготовка под воздействием высокой силы тока и определенного напряжения начинает расплавляться и состыковывается с аналогичным краем другой заготовки. Изделия начинают проникать друг в друга, их частицы пересекаются между собой на молекулярном уровне. Во многом за счет этого электросварку металлических труб отопления принято считать одной из наиболее надежных технологий, которая позволяет обеспечить очень высокий уровень прочности соединения.

Разновидности электродов

Электросварочный электрод является металлическим стержнем определенного диаметра, который обладает специальным покрытием для проведения сварных работ. Толщина данного расходника бывает различной – этот показатель следует выбирать в зависимости от того, металл какой толщины планируется соединять. Обмазка электрода предназначена для дополнительной защиты стальных элементов и сварной ванны от непосредственного воздействия внешней среды. Более того, она помогает сделать горение дуги значительно лучше.

Перед непосредственной покупкой электродов желательно проконсультироваться у сварщиков или у соседей, которые периодически занимаются проведением сварных работ в домашних условиях, какими именно расходными материалами они пользуются. Сварка металлических труб отопления поддельными или низкокачественными электродами приведет к возникновению низкокачественного соединения, которое с течением времени начнет протекать. Нужно сказать, что надежные электроды дешево стоить не могут.

При изготовлении домашнего трубопровода с помощью электросварки желательно использовать электроды, диаметр которых составляет от 2 до 5 мм. Покрытие тоже играет немаловажную роль. Оно бывает разных видов:

Подготовка поверхности

Перед тем как приступить к непосредственному выполнению работ, поверхность соединяемых элементов следует тщательно высушить и зачистить щеточкой для того, чтобы получить металлический блеск, счистить все следы коррозии и так далее. Если труба имеет деформированный участок, то его нужно удалить. Зачищают примерно по два сантиметра с каждого конца заготовки.

Если труба имеет диаметр не больше 89 мм при толщине от 2 до 5 мм, то лучше всего использовать электроды, толщина которых около 3 мм. Более тонкие электроды не проплавят металл по всей глубине, а толстая продукция неудобна в процессе проведения работ.

Чтобы понять, как правильно варить, необходимо учитывать, что разновидностей сварных соединений существует несколько:

Технология проведения работ

Прежде всего вставляют электрод в держатель и зажигают дугу, чиркая им по основному металлу. Благодаря этому становится возможной сварка труб отопления электросваркой. Если все было сделано правильно, получится соответствующая электрическая дуга, за счет которой и будет производиться расплавление металла. Электрод нужно держать на расстоянии около 5 мм от поверхности заготовок на участке, где их планируется соединить. Варить трубу электросваркой следует под определенным углом – порядка 70 градусов. Шов накладывают осторожно, колебательными движениями, только в этом случае продукция соединение элементов будет наиболее качественным.

Можно проводить электродом по зигзагу серповидной траектории. В районе формирования дуги будет образовываться соответствующий валик. Когда соединение будет закончено или кончится электрод, надо дать стыку немного остыть, после чего сбить шлак с поверхности соединения. Вполне возможно, что нужно будет наложить несколько дополнительных швов. Главное, о чем следует помнить, – после каждого прохода требуется сбивать шлак.

Холодная сварка для труб отопления может использоваться даже в бытовых условиях начинающим сварщиком. Сам сварочный процесс начинается с формирования прихваток вне зависимости от типа соединения. Прихватки делают с помощью тех же электродов, которыми в дальнейшем будет образовываться весь шов. Если диаметр трубы не слишком большой, можно сделать всего две-три прихватки – они будут удерживать конструкцию в одном положении, не позволяя элементам смещаться относительно друг друга. В дальнейшем это значительно облегчит проведение работ.

Выбор сварочного аппарата

В последнее время наибольшей популярностью как в бытовых, так и в промышленных условиях пользуются инверторные сварочные аппараты. Они отличаются превосходным качеством, позволяют обеспечивать постоянное горение дуги и формирование надежной сварной ванны. В результате за счет использования данного аппарата можно получить наиболее качественное соединение.

Инверторное оборудование обладает не слишком большим весом, что позволяет с легкостью переносить его с одного места на другое – для удобства транспортировки оно оснащено специальной лямкой. При необходимости его разрешается использовать в автономном режиме – можно подключить к бензиновому или дизельному генератору.

Трансформаторные сварочные аппараты более громоздкие и не слишком надежные. Они создают довольно серьезную нагрузку на электрическую сеть, что в дальнейшем может стать причиной возникновения короткого замыкания. Из-за этого их нежелательно подключать к разного рода генераторам бензинового или дизельного типа.

electrod.biz

Выбор электродов для сварки труб

От правильности выбора электродов для сварки труб напрямую зависит прочность сварного шва, хотя многие и недооценивают всю важность правильного их выбора.

Сварочные электроды для труб – это стержни, через которые подводится ток к месту сварки. В наше время, ассортимент таких электродов очень многообразен. Различаются они своим назначением, используемыми покрытиями и способом изготовления.

Сварочные электроды бывают двух основных видов: плавящиеся и не плавящиеся. Такую классификацию определяет металл, из которого изготавливаются электроды, а также технология последующей обработки.

Не плавящиеся электроды изготавливаются из графита, вольфрама, а также из электротехнического угля. В качестве материала для изготовления таких электродов используется сварочная проволока. На полученный стержень наносятся различные виды магнитных, стабилизирующих или защитных покрытий. Защитное покрытие необходимо для противостояния проникновению масс воздуха на слой электрода. Это способствует более стабильному горению сварочной дуги и получению более ровного сварочного шва на выходе.

При внимательном изучении упаковки электродов, на ней можно увидеть различные буквы и цифры. В зависимости от материала изделий, над которыми будут проводиться сварочные работы, на упаковках можно увидеть следующие буквы: Т, Л, В, У, Н. Типы покрытий обозначаются буквами Ц, Б, Р, П, А (покрытия могут быть кислыми, рутиловыми, основными, целлюлозными и др.). Применяется, также, и смешанное покрытие электродов. В этом случае в наименовании электродов присутствуют два буквенных значения.

При проведении ремонта или строительства трубопроводных систем, электроды применяют, в основном, для сваривания горизонтальных стыков, поворотных и не поворотных. Выбор диаметра электрода проводят в зависимости от толщины стенки трубы. Для трубопроводов с толстыми стенками используются большие размеры электродов.

Поверхность трубы тщательно очищается от грязи и грунта, перед проведением сварочных работ. Если на трубах присутствуют вмятины или другие деформации, проведение сварочных работ невозможно.

Электродами сварка стыков производится непрерывно, без простоев в процессе сварки и не менее, чем в два слоя. Каждый последующий слой накладывается на предыдущий только после его полной подготовки и очистки.

Проанализировав вышесказанное, можно сделать вывод, что только при правильном выборе сварочных электродов и при соблюдении всех тонкостей и правил процесса, можно быть уверенным в хорошем качестве проведенных сварочных работ.

elektrod-3g.ru

Рекомендации по выбору электродов для сварки: расход электродов

Процесс сварки – это достаточно сложная и многосоставная процедура, требующая наличия определенных знаний и умений. Чтобы выполнить качественно соединение при помощи сварки, следует учесть множество нюансов и параметров. В частности, большое значение имеет правильность выбора электродов для конкретного случая. Ведь от этого будет зависеть режим сварки, количество наплавленного материала, состав металла шва, а значит, и характеристики полученного шва. Поэтому прочность соединения во многом зависит от этого выбора.

Поэтому его нужно делать с учетом свойств материала и параметров. Ведь каждый тип электродов имеет свои особенности, поэтому подходит для выполнения каких-то конкретных задач. Следовательно, стоит рассмотреть каждый тип электродов, который может подходить для того или иного случая.

Выбор по сварочным параметрам

Изделия рутилово-кислотного типа имеют преимущество – шлакоудаление в узких соединениях.

Основные электроды могут использоваться для соединения в любых положениях. Однако внешний вид шва получается немного хуже, чем в остальных случаях. Однако такие изделия уменьшают вероятность появления трещин в металле шва.

Эффективны при больших толщинах стенок, а также при плохой свариваемости материала. Эти электроды эффективно используются для сваривания прочных сталей.

Выбор по свойствам материала

В металле шва, как и в основном, должны наблюдаться почти такие же показатели вязкости и прочности.

Чтобы выбора был правильным по DIN EN 499, есть указания о значениях прочности при растяжении, предела текучести, а также вязкости металла шва.

Приведем пример. Допустим, обозначение Е 46 3 В 4 2 Н5:

Такие же системы обозначения существуют для нержавеющих, жаропрочных и высокопрочных электродов.

Диаметр

Важное значение при выборе электрода для сварки труб имеет определение его диаметра. От этого зависят характеристики шва, а также присадочного расход материала.

Нужно сначала же отметить, что номинальный диаметр – это размер стержня, без обмазки. Что касается толщины обмазки, то она индивидуальна, определяется ГОСТ 9466-75 по формуле: D/d. D – диаметр с покрытием, а d – диаметр стержня. Соотношение:

Интересно, что и зарубежные производители придерживаются подобных правил, однако диаметры их изделий не соответствуют стандартам России.

Приведем основные возможности электродов, которые отличаются диаметром:

Нельзя не отметить, что у каждой марки электродов может быть своя сила тока, поэтому указанные параметры ориентировочные. Отличаться будет и расход.

Правильный выбор электрода – залог качественного и прочного шва, а значит, и всей конструкции. Поэтому к такому выбору следует подходить особенно тщательно.

trubygid.ru

Какими электродами варить трубы? - Справочник сварщика

Как и ранее, в настоящее время для соединения металлических труб, используется сварка. С её помощью, можно достаточно быстро, надежно и качественно сварить трубы различного диаметра. Благодаря обилию сварочных аппаратов, сегодня каждый из нас может сталкиваться с этой задачей в домашних условиях.

В нашей статье мы расскажем о том, какие электроды необходимо применять для сварки труб в том или ином случае, а также, каким образом лучше варить трубы.

Как классифицируются сварочные электроды?

Больше половины встречающихся электродов для сварки, предназначены для работы с углеродистыми и низколегированными сталями. Тип того или иного электрода, имеет различные параметры, к которым относится, например, ударная вязкость готовых швов, механические свойства швов а также их способность к изгибу. Какими же электродами, чаще всего варят трубы?

Электроды с кислым покрытием. В процессе изготовления таких электродов, используют оксиды металлов, а сами электроды используются для сварки под постоянным и переменным током. Такие электроды лучше не использовать для сталей с большим содержанием углерода и серы.

Электроды с основным покрытием. В процессе их изготовления применяются фтористые соединения и карбонаты. Электроды такого типа целесообразно использовать для сварки труб с толстыми стенками. В таком случае, швы получаются устойчивыми к возникновению трещин, а также приобретают высокую вязкость.

Электроды с целлюлозным покрытием. Соответственно, в процессе изготовления используют целлюлозу, что позволяет производить сварку в направлении сверху вниз, при этом, недопустимо перегревание электродов. Недостаток таких электродов – высокая вероятность разбрызгивания металла в процессе работы.

Электроды с рутиловым покрытием. Для изготовления используется рутиловый концентрат. В процессе сварки получаются швы с высокой вязкостью, а также легко удаляется шлак после проделанной работы.

Электроды со смешанным покрытием. С помощью таких электродов, достаточно удобно варить трубы и получать необходимые швы, в зависимости от состава входящих компонентов.

Кроме всего прочего, сварочные электроды также можно условно разделить еще на две категории:

- С расплавляемым сердечником, который изготавливается из специальной сварной проволоки, отличаясь диаметром и свойствами.

- С неплавящимся сердечником, при изготовлении которого в качестве самого сердечника используют угольный, графитовый или вольфрамовый материал.

Таким образом, для сварки труб, как правило, используются именно эти типы сварочных электродов. Какой электрод выбрать, зависит от конкретной ситуации. В таком случае лучше всего взять справочник и найти соответствие, какой электрод нужно использовать для сварки той или иной трубы.

www.vse-o-svarke.org

Какими электродами варить Трубы

Безусловно, что в современной промышленности широко применяется механизированный метод сварки плавлением, но, не смотря на это, самое большое количество работ по сварки металлических конструкций, по-прежнему выполняется при помощи ручной дуговой сварки. Для выполнения ручной дуговой сварке используют сварочные электроды. Сварочный электрод представляет собой металлический или неметаллический стержень, задачей которого является осуществлять подвод тока к месту сварки.

В свою очередь они деляться на плавящиеся и неподдающиеся плавлению, эти характеристики зависят от используемого материала при изготовлении сварочных электродов. Так из синтетического графита, вольфрама и электротехнического угля изготавливают образцы, не поддающиеся плавлению.

Электроды, поддающиеся плавлению, изготавливают из легированной, углеродистой или высоколегированной проволоки. Под давлением, используя метод прессовки, на металлический стержень наносится специальное защитное покрытие. Оно в свою очередь обеспечивает стабильное и устойчивое давление дуги. Плавящиеся электроды при сварке используют собственный металл для скрепления сварочного шва.

Неплавящиеся электроды лишь выполняют функцию проводников переменного тока, к месту проведения сварочных работ и в этом случае скрепление сварочного шва происходит вследствие расплавления присадочного прутка или проволоки и скрепляемого металла. Ими называют электродные стержни и электроды, специально предназначенные для контактной сварки.

Угольные электроды используют в том случае если нужно выполнить аккуратный и красивый с эстетической точки зрения сварочный шов, также они хороши, если нужно выполнить воздушно-дуговую резку металла, имеющую большую толщину. При помощи электродов на месте сварочного шва можно существенно изменять его химический состав и производить его легирование. Ввод присадочного материала в процессе сварочных работ дает возможность выполнять плавление. Электроды имеют свою уникальную маркировку и подразделяются по диаметру и длине.

Выбор электродов задействованных в сварочных работах осуществляется с учетом покрытия, и характеризуются различным уровнем технологических и сварочных свойств. Различают несколько основных видов покрытия: рутиловое, кислое, основное, целлюлозное, смешанное и ильменитовое. К каждому из перечисленных покрытий подбирают подходящие по свойствам сварочные электроды.

elektrod-3g.ru

Как правильно варить трубы, какими электродами паять пластиковые коммуникации

При соединении труб, чаще всего, применяют сварку. Сегодня в продаже можно найти большой выбор сварочных аппаратов, как бытового, так и промышленного назначения, поэтому многие домовладельцы берутся за выполнение сварочных работ самостоятельно.

При этом у новичков, естественно возникают вопросы: как правильно – правильно варить трубы, как подбирать электроды, как готовить поверхности к сварке и проверять качество швов. Попробуем разобраться в этих проблемах.

Сегодня в строительстве используется множество различных методов сварки.

Так, по способу соединения металла сварка подразделяется на:

- Термическую, к которой отнесены все методы сварки путем плавления.

- Термомеханическую, к которой относится стыковая контактная сварка, а также сварочный процесс с использованием магнитоуправляемой дуги.

- Механическую, к которой отнесены способы сварки трением и взрывом.

На предприятиях и при сооружении трубных магистралей, в большинстве случаев, используются автоматические и полуавтоматические способы сварки. В частном строительстве широко используется метод ручной дуговой сварки.

Подготовительные работы

Прежде чем приступить к выполнению сварных соединений, необходимо подготовить поверхности труб и правильно подобрать материалы для работы.

Выбор электродов

Для выполнения ручной дуговой сварки в качестве расходного материала используются электроды. Этот материал выпускается в огромном ассортименте, поэтому вопрос, какими электродами варить трубы, является чрезвычайно важным.

Все многообразие выпускаемых электродов можно разделить на две группы:

- Электроды с плавящимся основанием;

- Неплавящиеся электроды.

Данная классификация осуществляется путем оценки материала, который использован для изготовления сердцевины электроды. Так, плавящиеся электроды изготавливают из сварочной проволоки различной толщины и состава. Сердцевина неплавящихся электродов изготовляется из вольфрама, графита или электротехнического угля.

Кроме того, классификация электродов проводится путем оценки их покрытия.

Каждый тип покрытия создан для решения определенных задач, поэтому крайне важно учитывать это обстоятельство при выборе.

- Электроды с целлюлозным покрытием (марка C) применяются для выполнения кольцевых и вертикальных швов на трубах большого диаметра.

- Электроды с покрытием рутилово-кислотного типа (марка RA) отличаются особой структурой образуемого при сварке шлака, который по окончанию работ можно легко удалить.

- Электроды с рутиловым покрытием (марки R, RR) выделяются легким повторным поджигом, хорошей степенью ударяемости шлака и позволяют создавать швы с товарной внешней поверхностью. Их используют для постановки прихваток, а также для создания угловых швов и проваривания внешних слоев швов, которые должны иметь красивый внешний вид.

- Электроды с рутилово-целлюлозным покрытием (марка RC) рекомендованы для выполнения швов в любых направлениях, в том числе и в самом сложном случае – при образовании вертикального шва по направлению сверху вниз.

- Электроды с основным покрытием (марка B) позволяют создавать швы с отличными характеристиками вязкости и наименьшей вероятностью растрескивания.Эти электроды рекомендуется использовать для сваривания труб с большой толщиной стенок, а также в тех случаях, когда необходимо сохранить высокую вязкость шва, например, для создания трубопроводов, которые будут эксплуатироваться в условиях низких температур.

Подготовка поверхности труб

Перед тем, как варить трубы, необходимо подготовить их кромки, то есть поверхности, которые будут задействованы в процессе сварки.

- Трубы следует проверить на соответствие требованиям, заложенным в проекте трубопровода. Основные условия: соответствие размеров, наличие сертификата, отсутствие деформации (эллипсности), отсутствие разницы в толщине труб, соответствие химсостава металла труб и их механических свойств требованием ГОСТа.

- При подготовке стыков производят их очищение от грязи, масла и следов ржавчины, проверяют перпендикулярность плоскости торца оси трубы, измеряют угол раскрытия кромки и величину притупления.

Угол раскрытия кромок для создания хорошего шва должен быть равен величине 60-70 градусов. Величина притупления, как правило, составляет 2-2,5 мм.

- При несоответствии формы скоса кромок труб выполняют их механическую обработку при помощи фаскоснимателей, торцевателей или шлифовальных машинок.Для подготовки труб большого диаметра используют фрезерные машины или используют термические методы подготовки, например, газокислотную или воздушно-плазменную резку.

Выполнение сварки

Рассмотрим, как правильно варить трубы.

Установка прихваток

- Прихватки являются составной частью шва, их выполняют с использованием того же типа электродов, которые будут использоваться для основной сварки.

- При выполнении сварки металлических труб (для отопления, например), имеющий диаметр до 300 мм выполняют четыре прихватки, располагая их равномерно по окружности. Каждая прихватка должна иметь высоту 3-4 мм и длину 50 мм.

- При сваривании труб большего диаметра прихватки располагают через каждые 250-300 мм.

При сборке трубопроводов следует стремиться к тому, чтобы максимальное число стыков выполнялось в поворотном положении. Трубы, имеющие толщину стенок до 12 мм, соединяют сваркой в три слоя. Рассмотрим, как правильно варить трубу в поворотном положении.

Сварка поворотным методом

Первый сварочный слой выполняют высотой 3-4 мм, для этого используются электроды диаметром от 2 до 4 мм. Второй слой создают с использованием электродов большего диаметра.

Выполняют работу так:

- Стык делят на четыре сектора.

- Сначала сваривают первый и второй сектора, расположенные в верхнем полушарии трубы.

- После чего трубу поворачивают и выполняют сваривание оставшихся двух секторов.

- Далее трубу снова поворачивают и выполняют второй слой шва на первых двух секторах.

- Завершают работу путем выполнения второго слоя шва в третьем и четвертом секторах, предварительно снова перевернув трубу.

Третий слой шва накладывается в одном направлении при вращении трубы.

При сваривании труб, имеющих диаметр до 200 мм, можно не выполнять деление на сектора, выполняя все слои шва в одном направлении при выполнении вращения трубы.

Сварка труб из пластика

В частном строительстве металлические трубы сегодня используют редко, предпочитая работать с пластиком.

Поэтому вопрос, как варить пластиковые трубы, интересует многих домашних мастеров.

При проектировании трубопровода из полипропиленовых труб, следует учитывать, что при нагреве такие трубы могут несколько вытянуться.

- В аппарате закрепляются нагревающие насадки.

Для сварки полипропиленовых труб необходима температура 250-270 градусов.

- Далее отмеряются отрезки труб заданного проектом размера, и производится их обрезка. Края деталей рекомендуется заточить под небольшим углом.

- Маркером на трубе отмечается длина соединения с фитингом так, чтобы конец трубы в него не упирался.

- Поверхности труб, которые будут подвергаться сварке, следует обезжирить.

- Фитинг разогревается несколько дольше, чем труба, поэтому его обрабатывают первым. Затем на нагретую насадку надевается труба.После прогрева (время зависит от характеристик используемого аппарата), детали снимаются с насадки и закрепляются плавным движением без поворота. Шов следует фиксировать, пока он не остынет.

Таким образом, можно получить надежные соединения, используя пластиковые трубы - как варить такие детали, рассказано выше, однако, при выполнении работы следует учитывать следующее:

- Чтобы получить действительно надежный трубопровод, нужно внимательно отнестись к выбору сырья, а именно, приобрести качественные трубы и соединительные детали.

- Нельзя забывать о необходимости механической обработки состыковываемых кромок, так как в противном случае, невозможно получить качественное соединение. Торец трубы после обрезки следует обязательно зачистить, используя торцеватели, шейверы или напильники, имеющие мелкую насечку.

Выводы

Выполнение стыков труб при строительстве трубопроводов – это ответственная работа, от качества которой зависит надежность сооружаемых сетей. Поэтому, независимо от материала используемых труб, выполнение сварочных работ должно быть осуществлено в строгом соответствии с требованием СНиП.

o-trubah.ru

От того, насколько верно выбраны электроды для сварки труб, значительно зависит качество полученного сварочного шва. К сожалению, многие сварщики недооценивают важность их подбора.

Сварочные электроды представляют собой стержни, которые подводят ток к месту, где должен получиться шов.

Разновидности электродов используемых для сварки труб

Сейчас существует достаточно много разновидностей электродов, которые различаются по назначению, покрытию и способу производства.

Самое главное отличие – электрод может быт плавящимся или неплавящимся.

Этот параметр зависит от материала, из которого был изготовлен электрод и способа дальнейшей обработки. Для изготовления неплавящихся электродов используется вольфрам, графит и электротехнический уголь. Плавящиеся электроды для сварки трубопроводов изготавливаются из сварочной проволоки, которая покрывается покрытия для защиты, стабилизации и придания нужных магнитных свойств.

Покрытия не дают воздуху попасть на металл электрода, что придает сварочной дуге стабильность горения, а это, в свою очередь, способствует получение более качественного и равномерного шва. Покрытие на электрод наносится прессованием или окунанием в расплавленный материал.

Преимущества и недостатки плавящихся электродов

Плавящимся электродам свойственны такие преимущества:

Безусловно, данные электроды имеют и определенные минусы, к которым относят:

- Большое излучение электрической дуги.

- Ограничения по параметрам тока.

- Значительное разбрызгивание металла.

При работе следует учитывать эти недостатки. Производители электродов стремятся улучшить свои изделия, чтобы свести к минимуму влияние этих негативных факторов.

Расшифровка буквенной маркировки электродов

Согласно ГОСТу 9466-75, плавящиеся электроды имеют ряд буквенных обозначений, указывающие на их параметры. Первое показывает назначение – для каких групп сталей может применяться электрод.

Электроды, предназначенные для варки низколегированных и углеродистых сталей обозначаются буквой У, легированных – Л, высоколегированных – В. Также для выбора электрода имеет значение сопротивление стали на разрыв. Она указывается в кгс/мм².

Толщина покрытия электрода также обозначается буквами. Тонкий слой покрытия имеет маркировку М, средний – С, еще более толстые – Д и Г.

Тип покрытия обозначается так:

Тип покрытия обозначается так:

- А – кислое.

- Б – основное.

- Ц – целлюлозное.

- Р – рутиловое.

- П – прочее.

Покрытие может маркироваться сразу двумя буквами.

Особенности сварки стыков труб и трубопроводов

Достаточно важным параметром электродов является диаметр. Электроды для сварки стыков труб выбираются в зависимости от толщины стенок самой трубы.

Соответственно, чем более толстостенную трубу требуется сварить, тем больший требуется диаметр электрода.

Чтобы шов получился хорошим, поверхность свариваемой трубы нужно тщательно очистить от ржавчины, грязи или грунта. Наличие вмятин или деформаций другого вида может значительно затруднить проведение сварочных работ или сделать их вообще невозможными.

Сварка стыков должна выполняться непрерывно, без простоя или перерыва. Чтобы шов получился прочным, сварка должна выполняться не меньше, чем в два слоя. Следующий слой можно накладывать только тогда, когда предыдущий зачищен и полностью подготовлен.

Проанализировав весь изложенный материал, можно прийти к выводу, какими электродами варить трубы. Только при верном их выборе и соблюдении всех требований к техпроцессу можно с большой вероятность получить качественный результат от сварочных работ.